油田氧化锆陶瓷膜技术处理采出水测试研究

2023-08-08白耀文王雷王顺华

白耀文 王雷 王顺华

摘 要:油田采出水含有大量悬浮固体和油脂,在回注之前或在后续脱盐过程中,这些悬浮固体和油脂需要几乎完全去除。为了从油田采出水中分离这2种污染物,膜技术被认为是一种潜在的解决方案。以定边某区域油田采出水为原料,在实验室和中试装置中使用氧化锆陶瓷膜来评估长期采出水试验中的渗透通量行为,还研究了反脉冲和反洗程序对工艺性能的影响。结果表明:当2种技术同时应用时,渗透有效通量提高了36%。

关键词:陶瓷膜;油田采出水;测试评价;水的再利用

中图分类号:TQ174.75+2

文献标志码:A

文章编号:1001-5922(2023)07-0119-05

Test study on produced water treatment by Zirconia ceramic membrane technology in oilfield

BAI Yaowen,WANG Lei,WANG Shunhua

(Yanchang Oilfield Co.,Ltd.,Dingbian Oil Production Plant,Yanan 717100,Shaanxi China

)

Abstract:Oilfield produced water contains a large amount of suspended solids and oils,which need to be almost completely removed before reinjection or in the subsequent desalination process.In order to separate these two pollutants from oilfield produced water,membrane technology is considered as a potential solution.Therefore,in this study,taking the produced water from Dingbian oilfield as raw material,Zirconia ceramic membrane was used in the laboratory and pilot plant to evaluate the permeability flux behavior in the long-term produced water test.The effects of reverse pulse and backwashing procedure on process performance were also studied.The results show that when the two technologies are applied at the same time,the osmotic effective flux is increased by 36%.

Key words:ceramic membrane;oilfield produced water;test and evaluation;reuse of water

油田采出水被視为石油和天然气生产的副产品,通常由行业作为废物处理。通常,采出水含有分散的油、悬浮固体、溶解的有机和无机化合物、重金属和天然放射性物质。根据生产设备类型和储层特征,采出水的油和油脂浓度(Co)可能在2~565 mg/L。盐度或盐浓度(Cs)介于1 000~250 000 mg·L,温度高达92 ℃[1-2]。

油田采出水管理实践受油气资源成本的驱动。由于采出水被视为石油天然气行业的废弃副产物,从历史上看,最常用的管理策略旨在进行处置,而非有益利用。然而,环境影响可能归因于这些做法[3]。最常见的环境问题:土壤、地下水、地表水及其支持的生态系统退化。为了避免这些影响,许多研究机构一直在寻找更有效的技术,以实现废水的再利用。为了循环利用或有益使用,需要去除的主要化合物是水中存在的天然成分和化学添加剂。有机物和颗粒物去除、脱盐和消毒是气田水处理技术的主要分类[4-5]。有机物和颗粒物的去除通常先于海水淡化技术,以保护下游工艺免受堵塞和损坏。

陶瓷膜在油田采出水中的应用有研究。大多数研究是在短期实验中用合成样品进行的。相关的结果从含有氧化锆膜的实验室规模装置中的合成样品中获得的。观察到平均孔径为0.1 μm的膜能够产生比平均孔径为0.05和0.2 μm的膜更高的渗透通量。此外,研究还证明,当施加大约2 bar的跨膜压力(ΔP)时,可以获得极限渗透通量。膜表面附近增加的剪切应力允许使用油和油脂质量浓度大于1 000 mg/L的样品。这表明该操作可以在水回收率较高的情况下进行。通过凝胶极化模型确定的最大质量浓度为10 000~30 000 mg/L。同一模型估算的传质系数与实验数据高度相关,与预期一样,它与雷诺数(Re)或横流速度(CFV)呈渐近行为。Re值大于6 000(CFV>2.0 m/s)并不意味着膜渗透性显著增加。CO和进料温度是影响渗透通量(J)的决定性因素。黏度变化也会影响渗透通量,主要与盐度(Cs)有关。初步工艺成本估算表明,通过使用等于2.0 m/s的CFV,可以将运营费用和资本支出降至最低。

尽管在一些与陶瓷膜应用相关的研究中显示了巨大的潜力,这种类型的膜在油田采出水处理中的工业应用仍然非常有限,主要是由于投资成本和缺乏大规模操作经验。这项工作的总体目的是提供更多信息,提高对油田采出水处理陶瓷膜应用的操作理解。为了研究在实验室和中试装置上长期研究的渗透通量行为,对定边某区域油田陶瓷超滤膜进行了实验。

1 材料和方法

1.1 膜特性

研究使用普朗环境成膜科技公司提供的商用氧化锆膜。根据制造商的说法,这些膜可以承受高达8 bar的跨膜压力、高达100 ℃的温度以及较宽的pH值0~14。表1列出了所选陶瓷膜的特性。

1.2 采出水样品

1.2.1 真实样品

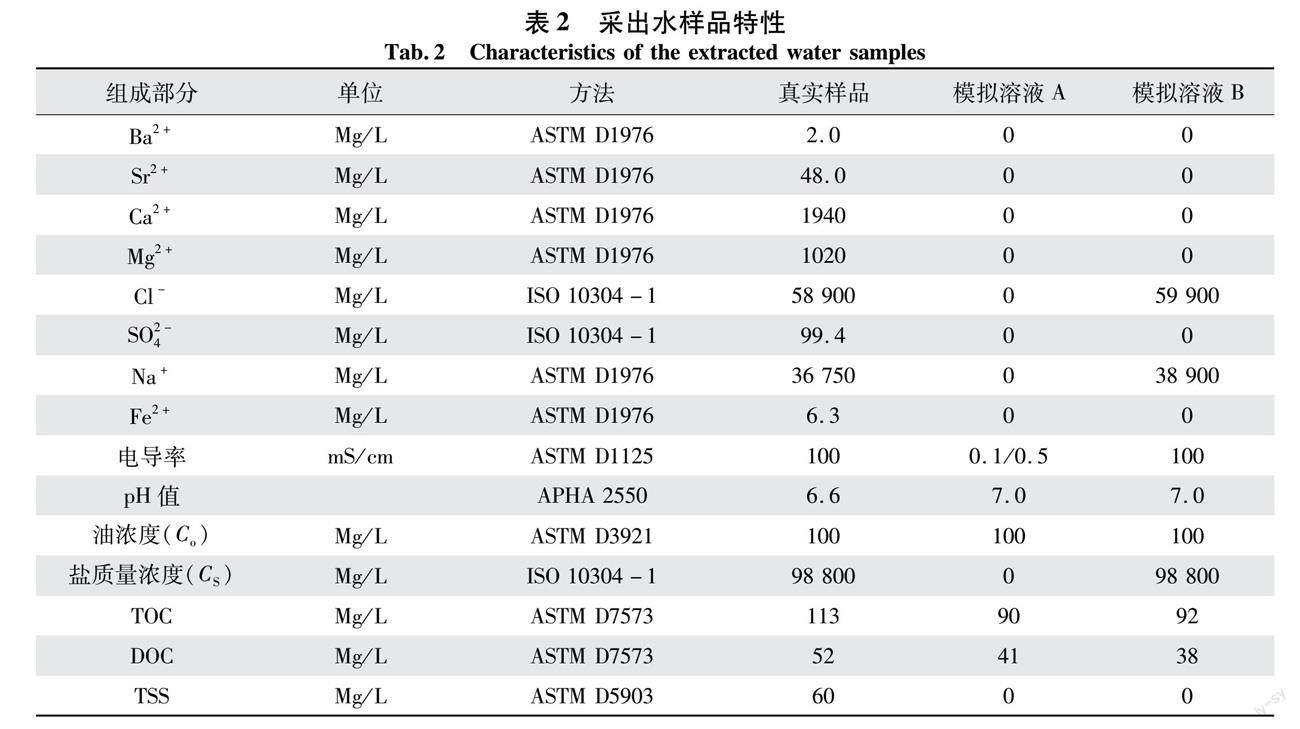

采出水样本是从定边油田唐山油区域的一个采油装置采集的。如表2所示,选择标准方法来表征该溶液。用电感耦合等离子体原子发射光谱法分析了阳离子Na+、Ba2+、Sr2+、Ca2+、Mg2+、Fe2+;用离子液相色谱法测定了阴离子Cl-和SO2-4;选择红外吸收法测量油和油脂;总有机碳(TOC)和溶解有机碳(DOC)的测定方法基于将样品中的有机物质氧化为碳氧化物,并通过非色散红外检测(TOC-VCPN分析仪)进行检测和量化。

1.2.2 模拟试样

以研究实际样品中发现的主要特征(如油含量、盐度和粒度)的影响。作为实验策略,制备了2种不同的模拟溶液(A和B),均含有相同量的油(C0=100 mg/L),但盐质量浓度不同(CS=0 mg/L和CS=98 800 mg/L),如表2所示。仅使用氯化钠表示盐度。在台架试验中,将油添加到蒸馏水或盐溶液中,并立即通过Turrax混合器(Ultra Turrax T-50)乳化。调整该混合器,使油滴平均尺寸保持在10~40 μm,由马尔文Mastersizer显微分析仪测定。尺寸范围代表从渗透实验期间收集的6个样品中获得的数据。

对于中试装置,模型溶液由水包油乳液生成装置连续生成,如图1所示。对于乳液制备,通过三通阀(V-5)将储存在气缸(Cl-1)中的油连续添加到工业水流中(pH=7.0,电导率=0.05 mS/cm,TSS<1 mg/L)。色谱泵P-1推动刻度气缸Cl-2中存储的水,并置换Cl-1中存储的油。阀门V-1和V-2仅在Cl-1充满油时保持关闭。可通过同时调整V-4控制阀和与泵(P-2)耦合的变频器来选择工业水压(PT-1)和流量(FT-1)。该泵能够直接向先导秤装置供油。针阀V-3安装在阀V-5的下游,负责将油剪切成乳化液滴。该阀促进的压降与所产生油滴的直径成反比。

由Mastersizer Micro设备测定的平均粒径保持在20~30 μm。图2(a)显示了实际样品粒度分布,而图2(b)则显示了用于实验室和中试装置评估的典型合成溶液的粒径分布。

在中试装置中,采出水样品中80%以上的颗粒尺寸在10~50 μm。用于模型溶液制备的油直接从采油设施获得。考虑到质量百分比,该油的吸收色谱分析(ASTM D2007)表明:55%的饱和烃、27%的芳烃、16%的树脂和2%的沥青质。

1.3 实验过程

采用小试和中试装置进行试验。之所以选择小试规模,是因为小型装置通常允许在流量、压力和温度等受控工艺条件下进行更快的实验。此外,装置进料所需的溶液量减少,系统可在不改变进料组成的情况下进行全局渗透回收(Rp)。然而,由于过滤模块的尺寸与工业装置中使用的尺寸相似,因此使用大型装置时,渗透过程性能的评估接近工业装置中遇到的条件。

对于这两台装置,工艺操作参数是根据之前的研究选择的,这些研究是通过模型溶液在实验室规模上进行的。当CFV=2.0 m/s,且ΔP=2.0 bar时,渗透通量可以最大化。

1.3.1 小试规模

在开始每个实验之前,测定膜的渗透系数(KW)。对于此类测量,记录了不同ΔP(1.0、2.0和3.0 bar)下过滤工业水(CFV=2.0 m/s和T=25 ℃)的渗透通量。KW被视为渗透通量与ΔP之间线性相关关系的斜率。同样在渗透评估之前,为了近似工业工厂中遇到的条件,采用再循环过程增加RP,渗透流被持续移除,直到T-1中储存的样品体积减少到其原始值的20%,模拟Rp=80%。在体积减少步骤之后,使用一种新的膜来评估在此条件下的渗透过程性能。将CFV调节至2.0 m/s,对应于湍流状态(雷诺数约等于6.000),温度和ΔP分别保持在25 ℃和2.0 bar。在24 h内,通过数据采集连续监测渗透液的质量。

在这些研究中,通过对污染元素的鉴定(使用能量色散光谱法和扫描电子显微镜)证明,可以使用碱性和酸性溶液再循环成功清洁膜。在本工作中进行的每次实验后,都采用了类似的条件,即在70 ℃下使用含1 000 mg/L氢氧化钠和1 000 mg/L的NaOCl碱性水溶液进行再循环。以及70 ℃下含有8.0 mg/L柠檬酸和8.0 mg/L乙醇酸。在化学清洗程序之前,用工业水清洗膜1 min。再生过程或就地清洗程序(CIP)开始时,碱性溶液在滲透管线关闭的情况下再循环15 min。紧接着,打开渗透管线,倒流,反冲洗膜15 min。再次清洗膜,然后用酸溶液重复碱性溶液采用的相同程序。在此过程之后,测定膜的水力渗透率,以检查再生效率。

1.3.2 中试规模

在开始每个实验之前,按照为实验室规模选择的相同程序测定液膜渗透性,如前所述。由于难以获得中试评估所需的大量样品,仅使用合成溶液(A型)为中试装置提供原料。该量表中的评估分为2个步骤。在第1步中,研究了5种不同过滤程序(P1、P2、P3、P4和P5)对渗透通量的影响。如表3所示,这些程序因反冲洗的存在和反洗之间的时间间隔而异。

反洗程序持续1 min,并在2.0 bar的压力下进行。在7.0 bar的压力下,反向脉冲持续500 ms。在第二组实验中,通过长期试验(100 h)评估渗透过程性能。仅采用先前评估(程序P5)中达到的性能最高的过滤程序。向装置中注入模型溶液A,并采用以下渗透过程参数:ΔP=2.0 bar,T=25 ℃,每5 min反脉冲1次,每30 min反洗1次。Rp和CFV保持恒定在80%,CFV=2 m/s,通过设置自动控制系统,该系统能够随时间调整进料和再循环流量。

2 结果与讨论

2.1 实验室小试的实验结果

如前所述,执行该步骤是为了评估真实样品中存在的不能合成复制的化合物(例如,某些盐和悬浮固体的存在)对过滤过程性能的影响。实验在25 ℃、ΔP=2.0 bar和CFV=2.0 m/s的温度下进行,使用真实样品和模型溶液A和B。为了将渗透过程性能与这些溶液进行比较,在时间(t)内监测由初始通量(J/J0)归一化的渗透通量,如图3所示。

使用模型溶液A和B以及真实样品开始试验之前获得的膜渗透系数分别为917、905和908 L/(h·m2)。

在ΔP=2.0 bar下渗透24 h后,观察到的渗透通量等于240 L/h。用模型溶液A和B获得的渗透通量之间的差异约为24%。这种变化可归因于溶液盐度变化促进的黏度差异。100 g/L盐度的增加导致黏度上升约22%。通过比较模型溶液B和实际样品获得的渗透通量结果,观察到大约10%的变化。两种溶液的黏度相似,因为它们的盐浓度几乎相同。因此,当实际样品被渗透时,渗透通量降低可归因于悬浮固体的存在。

还根据进料样品所考虑的相同参数对渗透流进行了分析。据观察,只有总悬浮固体、油和油脂以及总有机碳在渗透过程后表现出显著变化。总有机碳的降低幅度在50%~56%。另一方面,对于TSS和CO,观察到其降低幅度大于98%。所获得的结果(TSS和CO低于1 mg/L)可被视为足以用于二次采油的再利用。

2.2 中试规模试验结果

2.2.1 不同操作程序的评估

使用表3所述的5种不同操作条件,研究了反洗频率和反脉冲使用对渗透通量随时间的影响。Rp保持在80%。图4验证了J/J0随运行时间(t)的演变结果。

在图4中,可以观察到当采用反洗和反脉冲时,渗透通量明显增加,这种现象可以归因于膜污染的减少。渗透8 h后,渗透通量约为181、225、268、305和320 L/(h·m2)。分别应用工况P1、P2、P3、P4和P5时,通过增加反洗频率,可以获得更高的渗透通量,但是,部分渗透量用于反洗过程本身。因此,应比较过程中获得的有效渗透通量(JE)。图5显示了在渗透的前8 h(ΔP=2.0 bar)内,考虑到不同操作条件下的JE和标称渗透通量(J)。

考虑到8 h的渗透时间,在P1、P2、P3、P4和P5操作条件下获得的有效平均渗透通量分别为250、289、305、325和340 L/(h·m2)。当按照操作程序P5进行反洗和反脉冲时,可获得最高的有效渗透通量。结果表明,当反洗频率增加时,有效渗透通量提高了7%。在不使用反洗和仅应用反向脉冲的情况下,JE的增加幅度大于16%。然而,程序P4和P5中JE的比较表明,由于引入了反向脉冲,JE的变化仅为5%。尽管变化很小,但由于处理的废水量很大,使用反向脉冲程序会影响工艺成本。考虑到这些应用不会产生显著的额外成本,应考虑对工业装置进行反脉冲和反洗。

2.2.2 长期试验中渗透通量的评价

在本实验中,仅选择产生最有效渗透通量的操作程序,即P5。在该程序中,每30 min进行一次反洗,每5 min进行一次反脉冲。实验在ΔP=2.0 bar、CFV=2.0 m/s和Rp=80%的条件下持续100 h。图6显示了渗透通量(J)与运行时间(t)的函数关系。

从图6可以看出,渗透通量持续下降,这归因于渐进式膜污染。运行100 h后,获得的渗透通量约为217 L/(h·m2)。考虑到总时间间隔,有效平均渗透通量为243 L/(h·m2)。

3 结语

本研究评估的陶瓷膜分离工艺能够处理合成的和真实的油田采出水。本工程实现了长期稳定运行。采用选定的化学清洗程序后,膜成功再生。渗透流特征分析表明,有可能产生含有油脂和总悬浮固体低于5 mg/L的废水。在这些条件下,流出物变得适合回注或足以用于后续脱盐过程。

实验室规模的工艺性能评估表明,实际样品中某些化合物(如悬浮固体和某些离子)的存在导致渗透通量比使用含相似盐度和油浓度的模型溶液获得的渗透通量低约10%。通过中试装置,可以确定可最大限度提高有效渗透通量的过滤程序。结果表明,当膜每30 min反洗一次,同时施加反脉冲时,膜的有效渗透通量可达到341 L/(h·m2)。在评估的第2阶段,在相同的条件下重复测试,但时间更长。在这种情况下,运行100 h后,有效渗透通量降至234 L/(h·m2)。

【参考文献】

[1] 沈浩,张春,陈超,等.气升式陶瓷膜过滤装置处理油田含聚采出水[J].化工学报,2016,67(9):3768-3775

[2] 王小军,甄浩.油田注水井分层流量监测及控制工艺研究[J].粘接,2019,40(12):37-40

[3] 崔佳,王鹤立,龙佳.无机陶瓷膜在水处理中的研究进展[J].工业水处理,2011,31(2):13-16

[4] 张向荣,景文珩,邢卫红,等.气升式陶瓷膜装置过滤钛硅分子筛悬浮液[J].化学工程,2013,41(8):62-66

[5] 姚明修,丁慧.阻截除油-陶瓷膜组合工艺处理低渗油田采出水试验[J].油气田地面工程,2016,35(11):46-50.

[6] 刘欢.陶瓷膜处理低渗透油田采出水的研究与改进[J].粘接,2019,40(9):17-19

[7] 李建波,孙杰.0.8μm Al2O3陶瓷膜处理油田采出水的研究[J].当代化工,2013(11):1618-1620.

[8] 简小文,杨柳斌,覃雄德.旋流溶气气浮在油田采出水精细处理中的应用研究[J].石化技术,2021,28(7):47-4850.

[9] 张明东,李东成,栾明明.新型无机陶瓷膜在处理乳化液废水中的实际应用[J].中国化工贸易,2015,7(24):130.

[10] 孟庆梅,庞克静,贾筱冉,等.臭氧-SiC陶瓷膜耦合工艺处理油田采出水实验研究[J].水处理技术,2023,49(2):107-111.

[11] 孔繁鑫,肖偉豪,何建华,等.陶瓷膜强化高钙镁油藏聚合物驱采出水处理工艺研究[J].环境工程,2021,39(7):128-132

[12] 单巧利,张帆,张巧生,等.长庆C致密油层采出水水质改性处理小型试验[J].油气田地面工程,2021,40(1):46-51.

[13] 李玉善,陶学松,刘旭,等.陶瓷膜处理稠油采出污水中试研究[J].环境保护与循环经济,2017,37(1): 41-43

[14] 李振军.陶瓷膜精细处理油田含油污水技术的现场应用[J].石油石化节能,2015,5(4):23-24

[15] 吴淑平.含油污水处理中膜分离技术的应用[J].科技传播,2011,0(8):167-167169

[16] 苑囡囡.某油田企业网络维护与网页设计分析[J].油气田地面工程,2013,32(3):12-13.

[17] 付馨.陶瓷膜技术及其在油田污水精细处理中的应用[D].长春:吉林大学,2014.

[18] 于成龙,杨森,曾云飞,等.应用陶瓷膜滤器处理某海上油田生产水现场试验[J].天然气与石油,2020,38(2):110-114

[19] 郑玉飞,李翔,刘文辉,等.微滤陶瓷膜对海上油田回注污水的深度处理效果[J].净水技术,2019,38(2):93-97.

[20] 龙文瑾.油田污水陶瓷膜过滤技术[J].化工安全与环境,2020,33(38):15-17.