电压对纯铝板陶瓷膜层显微组织及其性能的影响

2024-04-02阳建君陈罗威范才河王襁平

阳建君 陈罗威范才河 吴 琴 欧 玲 王襁平

1.湖南工业大学材料与先进制造学院 湖南 株洲 412007

2. 中国人民解放军陆军装甲兵学院装备再制造技术国防科技重点实验室 北京 100072

3. 湖南敏锐科技有限公司技术中心 湖南 湘潭 411228

1 研究背景

纯铝有密度低、延伸率高、导电性能优异等优点,但强度和耐腐蚀性能较差。为了克服这些缺点,在纯铝表面制备高硬度、强耐腐蚀性能的涂层成为研究热点[1]。表面陶瓷化处理是应用最广泛的纯铝表面处理方法之一,主要用于提高纯铝产品的硬度、耐腐蚀性能等[2-3]。

纯铝表面陶瓷化处理的工艺条件对纯铝产品的硬度、耐腐蚀、耐磨等性能有较大影响[4-5]。A.M. Abd-Elnaiem等[6]在Al-1合金表面制备陶瓷膜层,研究了电压对陶瓷膜层孔洞结构的影响。当电压为15 V和20 V时,陶瓷膜层孔洞清晰有序。I.Vrublevsky等[7]研究了纯铝陶瓷化,电压对陶瓷膜层氧指数的影响。结果表明,随着电压的升高,陶瓷膜层氧指数逐渐降低。王晗等[8]在7N01铝合金表面制备网状多孔结构的陶瓷膜层,随着电压的升高,陶瓷膜层厚度逐渐增大,18 V时制备的陶瓷膜层表面存在大量微裂纹。

Wang B. A. 等[9]采用周期性电压,在纯铝表面制备陶瓷膜层。结果表明,在高压阶段生长竖直的孔洞主通道,而低压阶段主要生长孔洞分支通道;通过调整这两个阶段的陶瓷化时间可以控制主通道和分支通道的长度。彭琪等[10]采用脉冲电压在纯铝表面制备陶瓷膜层,研究了脉冲电压对氧化铝光子晶体结构的影响,实现了对3D-AAO纳米孔结构的调控。在纯铝表面制备陶瓷膜层,对电压模式的研究主要集中在恒定电压和周期性脉冲电压,而对阶梯电压等其他电压模式的研究很少涉及。

本文采用恒定电压和阶梯电压模式,分别在纯铝表面制备陶瓷膜层,对比分析两种电压模式制备的陶瓷膜层的显微组织和性能,以期为纯铝表面制备高强韧的陶瓷膜层提供新的思路和方法。

2 实验

2.1 实验材料

纯铝板材,尺寸为80 mm×30 mm×2 mm,湖南千源铝业有限公司。浓硫酸(H2SO4),分析纯,天津市致远化学试剂有限公司;硫酸高铈(Ce(SO4)2)、柠檬酸(C6H8O7)、氯化钠(NaCl),分析纯,国药集团化学试剂有限公司。氢氧化钠(NaOH),分析纯,佛山西陇化工有限公司。硝酸(HNO3)、酒精(C2H5OH),分析纯,湖南汇虹试剂有限公司。砂纸、金刚石研磨膏、抛光绒布,襄阳美均机械技术检测有限公司。去离子水(H2O),实验室自制。

2.2 实验仪器与设备

扫描电子显微镜,TESCAN MIRA3型,泰思肯有限公司。X射线衍射仪,ULTIMA IV型,日本理学公司。维氏显微硬度计,LEICA VHMT型,莱元科学仪器有限公司。薄膜测厚仪,DUALSCOPE MPO型,德国Fischer公司。电化学工作站,CHI760E型,上海辰华仪器有限公司。研磨抛光机,LAP-2SE型,上海耐博检测技术有限公司。超声波清洗机,JM30ST型,深圳市洁迈超声清洗设备有限公司。实验通风柜,EM-TFG-02型,河南省尔迈实业有限公司。直流电源,IT6932A型,艾德克斯电子有限公司。

2.3 实验方法

1)纯铝试样的制备和预处理

在制备陶瓷膜层前,先采用400#、600#、800#、1200#、2000#砂纸将纯铝板材表面打磨、抛光,再放入盛有酒精溶液的烧杯中,超声波清洗10 min,取出并烘干。然后将样品放置在200 g/L的NaOH溶液中,35 ℃下碱洗30 s。最后将样品放置在水与硝酸体积比为1:1的溶液中,25 ℃下酸洗60 s。在碱洗和酸洗后,都用流动的清水反复冲洗,直到干净并自然干燥,得到预处理后的纯铝试样。

2)表面陶瓷膜层制备

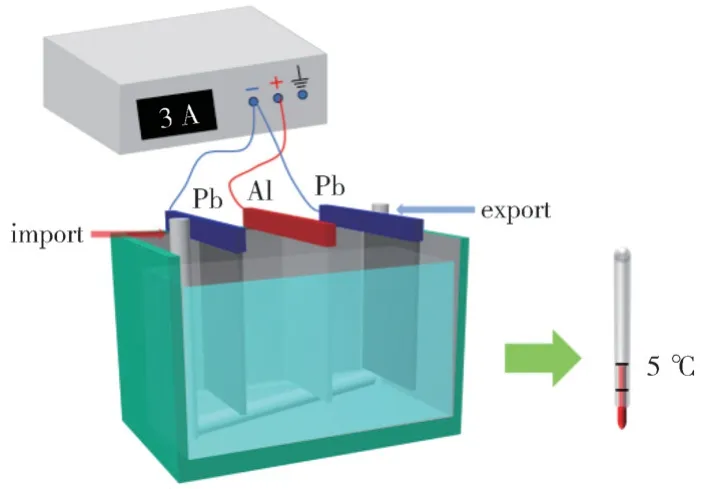

将预处理后的纯铝试样放入陶瓷化处理装置中,进行表面陶瓷化处理,如图1所示。以纯铝作为阳极,铅板作为阴极,200 g/L的H2SO4作为电解质溶液;并加入0.8 mmol/L的Ce(SO4)2和0.18 mol/L的C6H8O7作为复合添加剂,改善陶瓷膜层的质量[16]。纯铝表面陶瓷膜层制备过程如式(1)所示,制备的陶瓷膜层在H2SO4溶液中溶解,陶瓷膜层溶解过程如式(2)所示。陶瓷膜层制备过程中,极间距和温度分别保持为5 cm和5 ℃,阴极板和阳极板的面积比为2:1。分别采用恒定电压与阶梯电压两种模式,在纯铝表面制备陶瓷膜层,具体工艺参数如表1所示,每次制备的陶瓷膜层样品水洗后干燥。

图1 纯铝表面陶瓷化处理装置示意图Fig. 1 Schematic diagram of ceramic treatment device for pure aluminum surface

2.4 表征与检测

1)采用加速电压为20 kV,光斑尺寸为4的扫描电子显微镜,观察纯铝表面陶瓷膜层的表面和截面形貌;使用配套的能谱仪检测样品表面和截面的化学成分。采用X射线衍射仪分析纯铝表面陶瓷膜层相结构,扫描范围为5°~90°,扫描速度为5 °/min,测试电流和电压分别为40 mA和40 kV。

2)采用薄膜测厚仪测试纯铝表面陶瓷膜层的厚度,每个试样分别测试10个点,并取平均值。采用维氏显微硬度试验机测试纯铝表面陶瓷膜层显微硬度,实验载荷为200 gf(1000 gf = 9.8 N),时长为15 s,每个试样测试10个点,并取平均值。

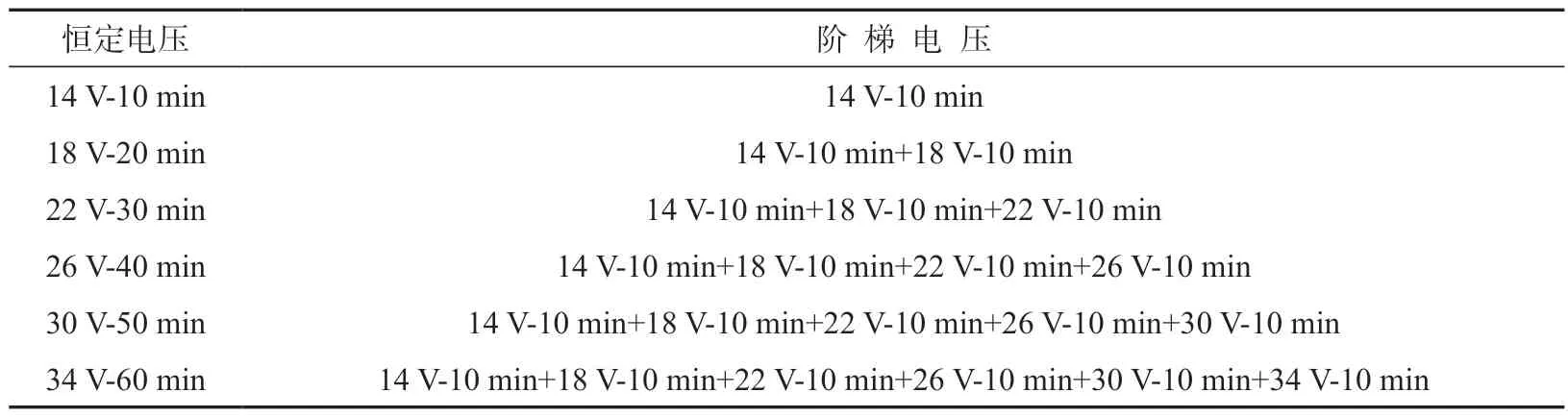

表1 纯铝表面陶瓷膜层制备工艺参数Table 1 Process parameters of pure aluminum surface ceramic film preparation

3)采用电化学工作站测试纯铝表面陶瓷膜层的开路电位、电化学阻抗谱和极化曲线。测试时采用质量分数为3.5%NaCl的水溶液为电解质溶液,待测试样为工作电极,232型饱和甘汞为参比电极,20 mm×20 mm×0.2 mm的Pt薄片为辅助电极的三电极体系,测试面积为0.785 cm2。

3 结果与讨论

3.1 陶瓷膜层的宏观形貌

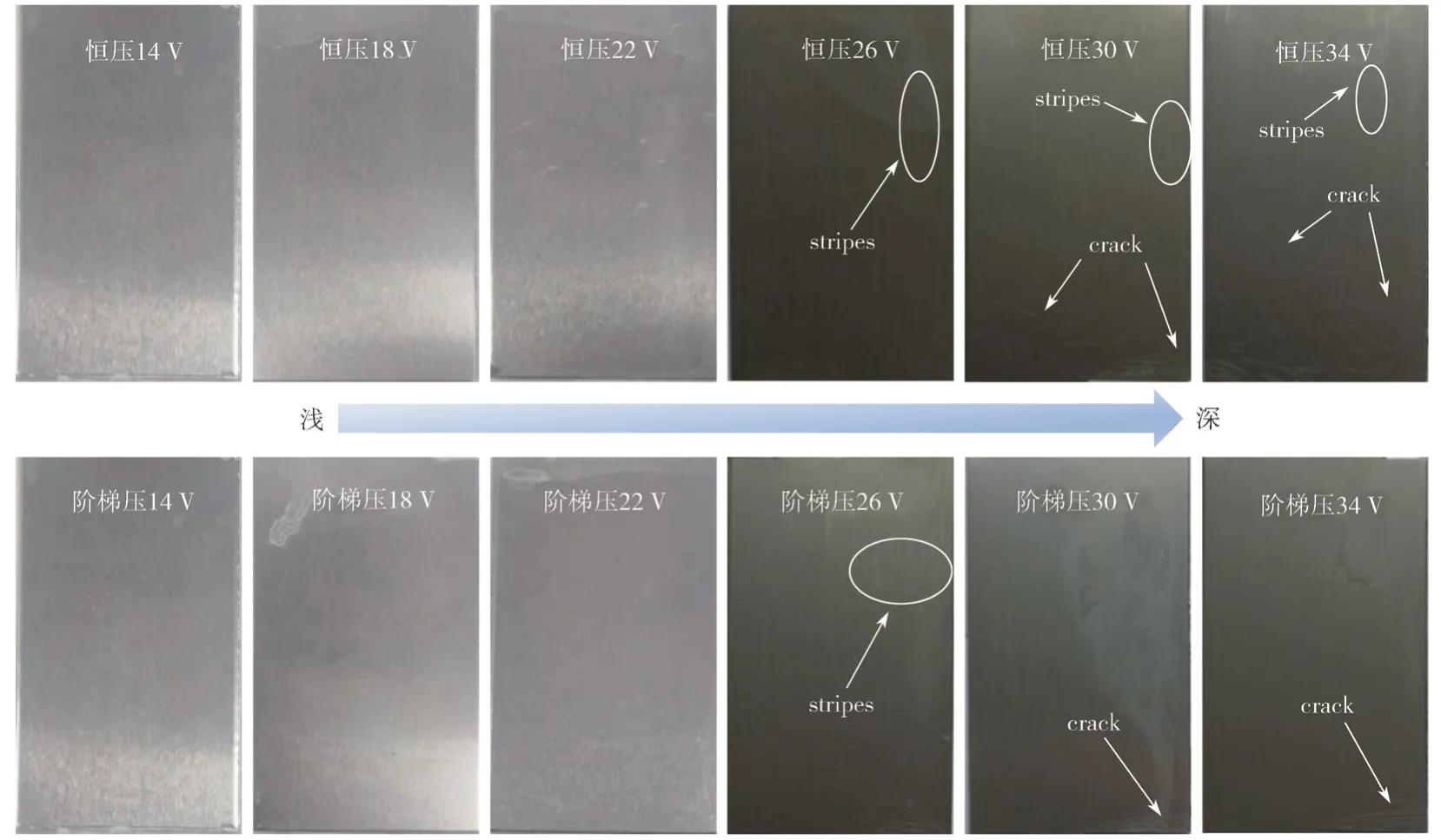

采用恒定电压和阶梯电压在纯铝表面制备陶瓷膜层,其宏观形貌如图2所示。由图2 可知,随着制备电压的增大,纯铝板表面陶瓷膜层的颜色越来越深,同时出现银色、黑色流线型条纹。流线型条纹是由于纯铝自身所含杂质在轧制过程中形成“条痕”缺陷。这种“条痕”缺陷导致纯铝在陶瓷化过程中表面电流分布不均,分布不均匀的电流引起陶瓷膜层反应速率不同;同时电解液在纯铝表面凹陷处的流速变缓,隆起位置则流速加快。在两种因素影响下的陶瓷膜层出现厚度不均匀的现象,形成明显的黑色条纹[11]。纯铝预处理后表面存在凹坑、腐蚀台阶、腐蚀麻点和晶界腐蚀沟槽等缺陷,从而导致可见光在这些缺陷区域表面的散射减弱,宏观上呈现出白亮带[12]。从图2还可看出,当电压为26~34 V时,陶瓷膜层表面都出现了微裂纹,且随着电压的升高,微裂纹也愈密集。这是由于在较高电压下,陶瓷膜层生长快,应力集中加剧,从而产生了微裂纹[13]。

图2 不同电压下制备的陶瓷膜层宏观形貌Fig. 2 Macroscopic morphology of ceramic film layers prepared under different voltages

3.2 陶瓷膜层的微观形貌

3.2.1 恒定电压模式下制备的陶瓷膜层形貌

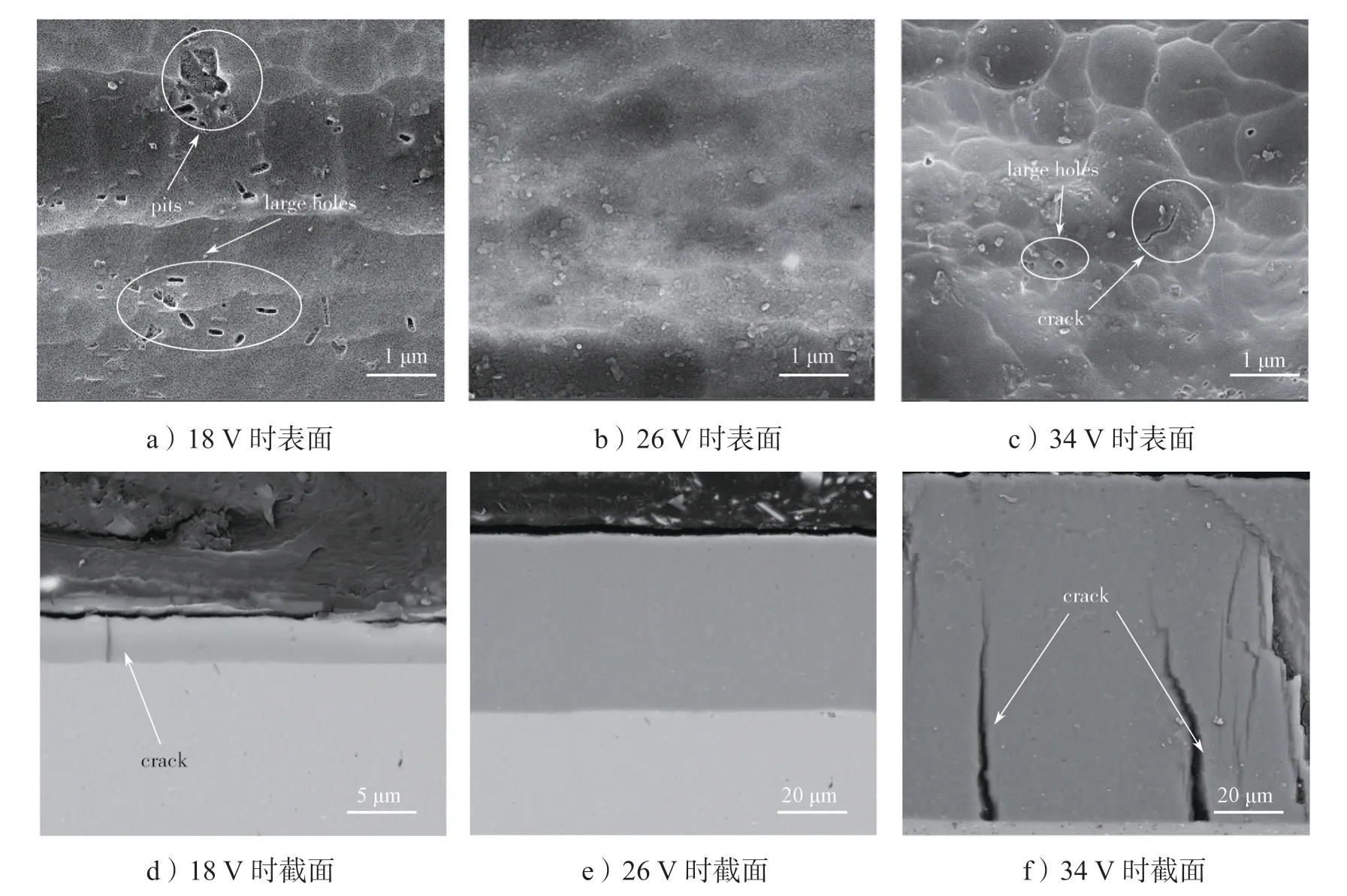

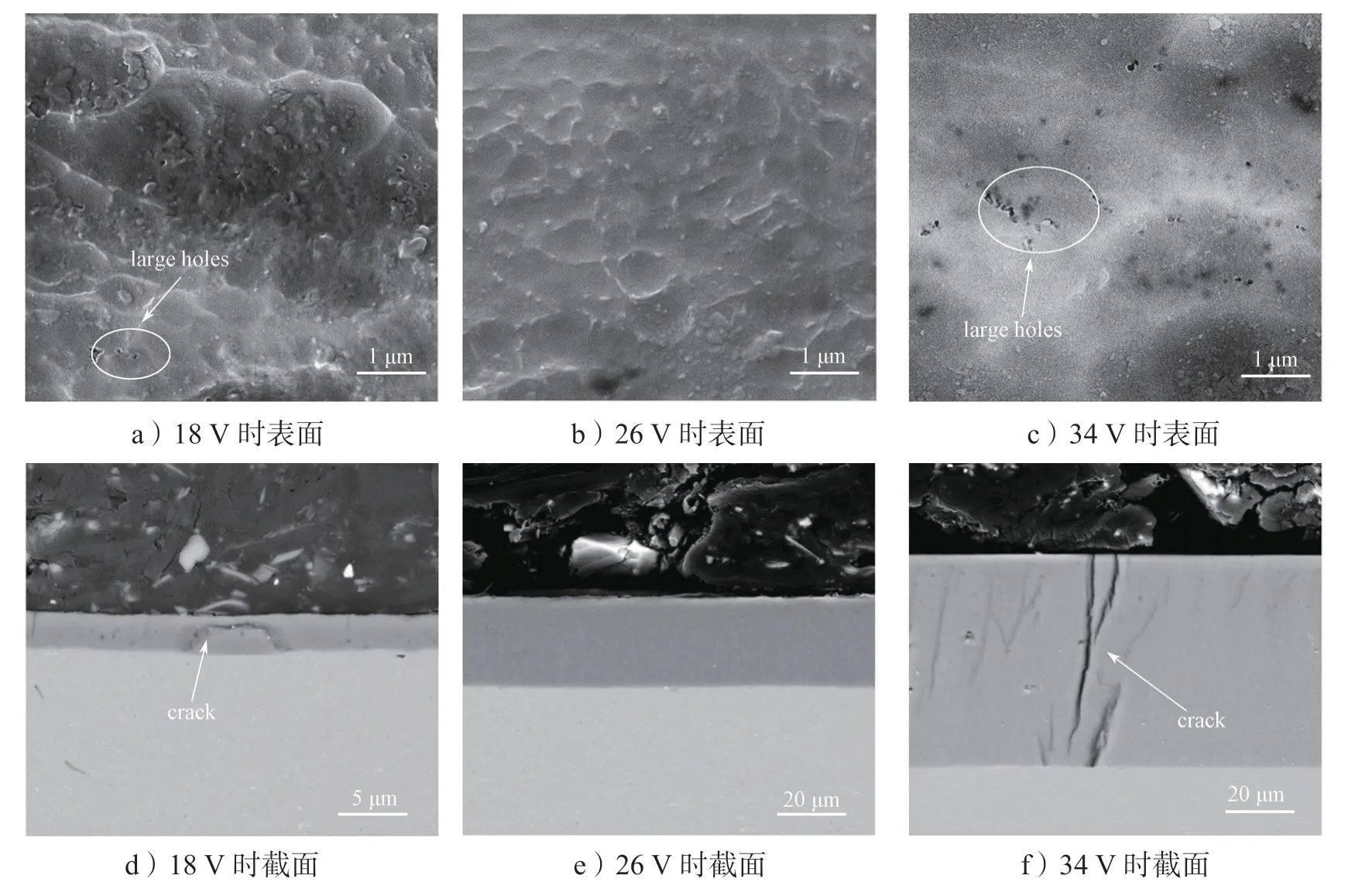

为了进一步研究纯铝表面陶瓷膜层的微观形貌,利用扫描电子显微镜观察在恒定电压模式下制备的陶瓷膜层表面和截面微观形貌,结果如图3所示。

图3 恒定电压模式下制备的陶瓷膜层表面和截面微观形貌Fig. 3 Microscopic morphology of the surface and cross-section of ceramic film layers prepared under constant voltage mode

由图3a~c的陶瓷膜层表面形貌可知,当恒压为18 V时,膜层表面粗糙不平,还出现了较多的凹坑与大孔洞。这是由于电压较低时,陶瓷膜层生长速度较慢,电流在纯铝表面分布不均匀,导致陶瓷膜层粗糙不平;同时电场较弱和陶瓷膜层生长较慢的区域被硫酸溶解后易形成凹坑与大孔洞[14]。当恒压为26 V时,陶瓷膜层表面均匀平整,缺陷较少。这是由于适中的电压使电场均匀分布在纯铝表面[15]。当恒压为34 V时,陶瓷膜层表面出现了少量的裂纹和大孔洞。这是由于在较高电压下,陶瓷膜层生长速度快,应力集中加剧,导致微裂纹产生;同时高电压容易导致陶瓷膜层局部温度过高,加快了硫酸对陶瓷膜层的溶解,形成了凹坑。

由图3d~f的陶瓷膜层截面形貌可知,当恒压为18 V时,膜层厚度较小,且基体结合不够紧密,有少量裂纹存在。这是由于低电压下在纯铝表面制备陶瓷膜层时,硫酸溶液中离子交换速度过慢,陶瓷膜层生长速度小于硫酸溶液对膜层的溶解速度,在纯铝表面原位生成的陶瓷膜层还未完全形成就被硫酸溶解[16]。随着电压的升高,纯铝表面陶瓷膜层厚度逐渐增大,在恒压为26 V时膜层更为平整,与基体结合更紧密,裂纹最少。而恒压为34 V时膜层厚度较大,出现了大量贯穿到铝基体的裂纹。原因是在过高的电压下,陶瓷膜层生长速度过快,电场在纯铝表面分布不均匀,内应力集中的区域出现了裂纹[17]。

3.2.2 阶梯电压模式下制备的陶瓷膜层形貌

阶梯电压模式下,在纯铝表面制备的陶瓷膜层表面和截面微观形貌如图4所示。

图4 阶梯电压模式下制备的陶瓷膜层表面和截面微观形貌Fig. 4 Microscopic morphology of the surface and cross-section of ceramic film layers prepared under step voltage mode

由图4a~c的陶瓷膜层表面形貌可知,当电压为18 V时,膜层表面存在粗糙不平和大孔洞等缺陷。当电压为26 V时,膜层平整均匀,表面基本没有缺陷,整体质量较好。当梯电压为34 V时,膜层表面存在大孔洞等缺陷。与恒定电压下的相比,采用阶梯电压时膜层的表面更为平整,缺陷较少。

由图4d~f的陶瓷膜层截面形貌可知,与恒定电压下的相比,采用阶梯电压时膜层的截面缺陷较少,厚度更小。这说明阶梯电压下制备的陶瓷膜层更为均匀致密。

3.2.3 两种电压模式下制备的陶瓷膜层形貌比较

当电压为26 V时,两种不同电压模式下制备的陶瓷膜层表面形貌如图5所示。由图可知,膜层表面都较平整,缺陷较少。但对膜层表面放大发现,恒定电压下的膜层颗粒粗大,孔洞较大,并且分布不匀;而阶梯电压下的膜层表面颗粒细小,孔洞较小,分布均匀,膜层相对平整。

图5 26 V电压下制备的陶瓷膜层表面微观形貌Fig. 5 Microscopic morphology of the surface of ceramic film layers prepared at 26 V voltage

采用阶梯电压在纯铝表面制备陶瓷膜层时,每次电压升高,都会导致陶瓷膜层表面电场重新分布,改善陶瓷膜层应力状态,减少陶瓷膜层表面粗糙等缺陷;并且还会增加电解液的导电能力,减少欧姆极化和活动极化,加快化学反应速率;纯铝表面陶瓷膜层生长速率超过溶解速率,使得陶瓷膜层表面整体孔洞较小,分布均匀,提高了陶瓷膜层的致密性[18]。

当电压为26 V时,两种不同电压模式下制备的陶瓷膜层截面形貌及元素分布如图6所示。由图6可知,Al、O元素均匀分布在陶瓷膜层中,且陶瓷膜层主要元素为Al和O元素,同时含有少量的S。这是由于纯铝表面在硫酸溶液中制备陶瓷膜层时,H2SO4电离出的HSO4-离子参与膜层形成过程的放电反应,导致了S元素的存在,并残留在陶瓷膜层中。

图6 26 V电压下制备的陶瓷膜层截面形貌及元素分布Fig. 6 Cross-sectional morphology and elemental distribution of ceramic film layers prepared at 26 V voltage

3.3 陶瓷膜层的XRD分析

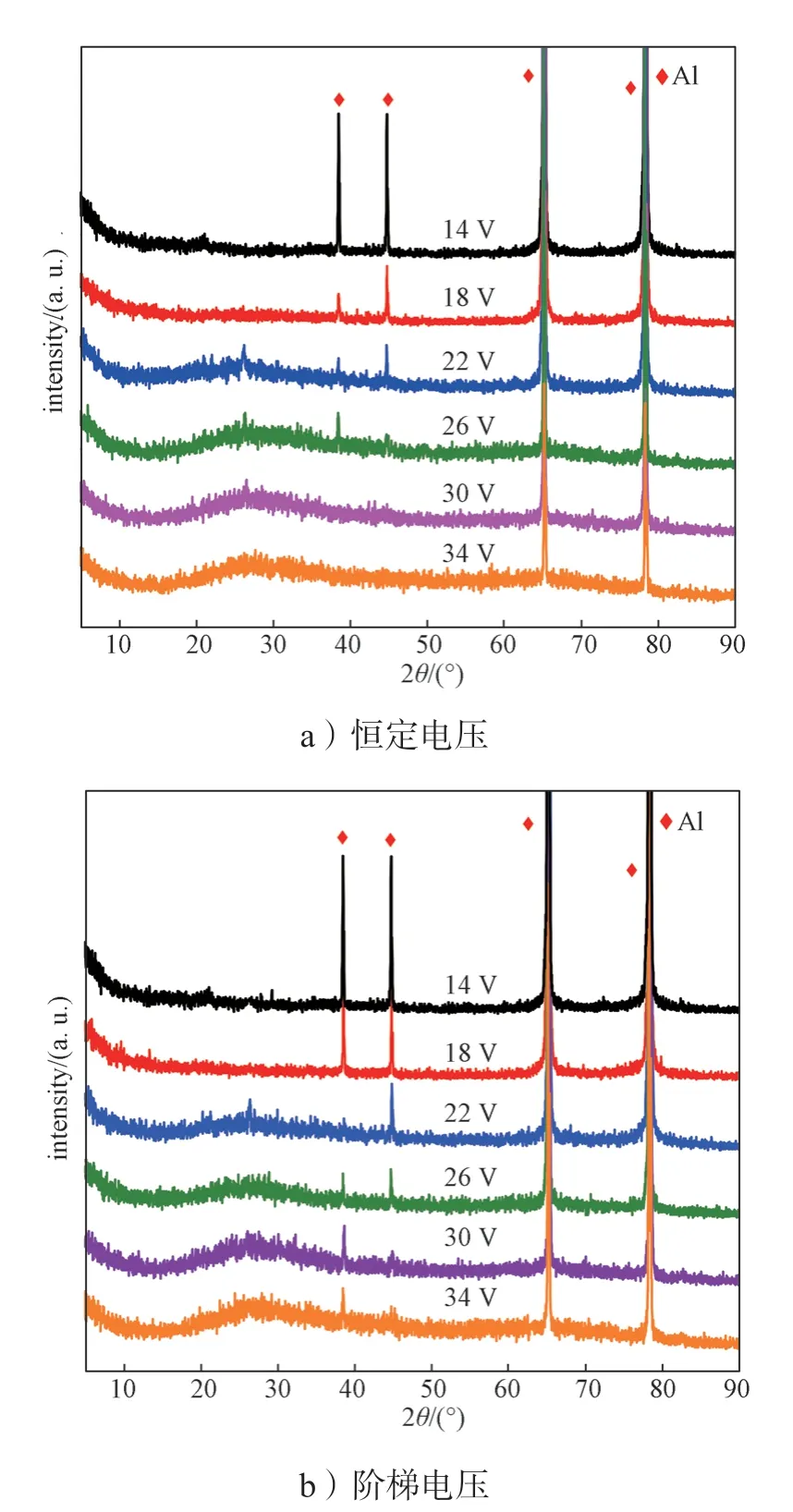

采用恒定电压和阶梯电压模式,在纯铝表面制备的陶瓷膜层物相如图7所示。由图7可知,陶瓷膜层在2θ=37.39°、45.18°、64.21°、77.32°处出现强的衍射峰,尤其在64.21°、77.32°处的衍射峰最为强烈,与铝基体的衍射峰非常匹配,陶瓷膜层主要呈现铝基体相。这表明X射线穿透纯铝表面陶瓷膜层到达铝基体中,呈现出基体相特征[19]。在衍射角为20°~32°之间有一个较宽且不明显的馒头峰,呈现明显非晶态特征[20],这表明两种电压模式下制备的陶瓷膜层是非晶态特征。随着电压的升高,在37.39°,45.18°处的衍射峰减小,在20°~32°之间的馒头峰愈加明显,说明X射线穿透纯铝表面陶瓷膜层的能力不断降低,陶瓷膜层的厚度增大。

图7 不同电压模式下制备的陶瓷膜层XRD谱图Fig. 7 XRD spectra of ceramic film layers prepared under different voltage modes

3.4 陶瓷膜层的厚度与硬度

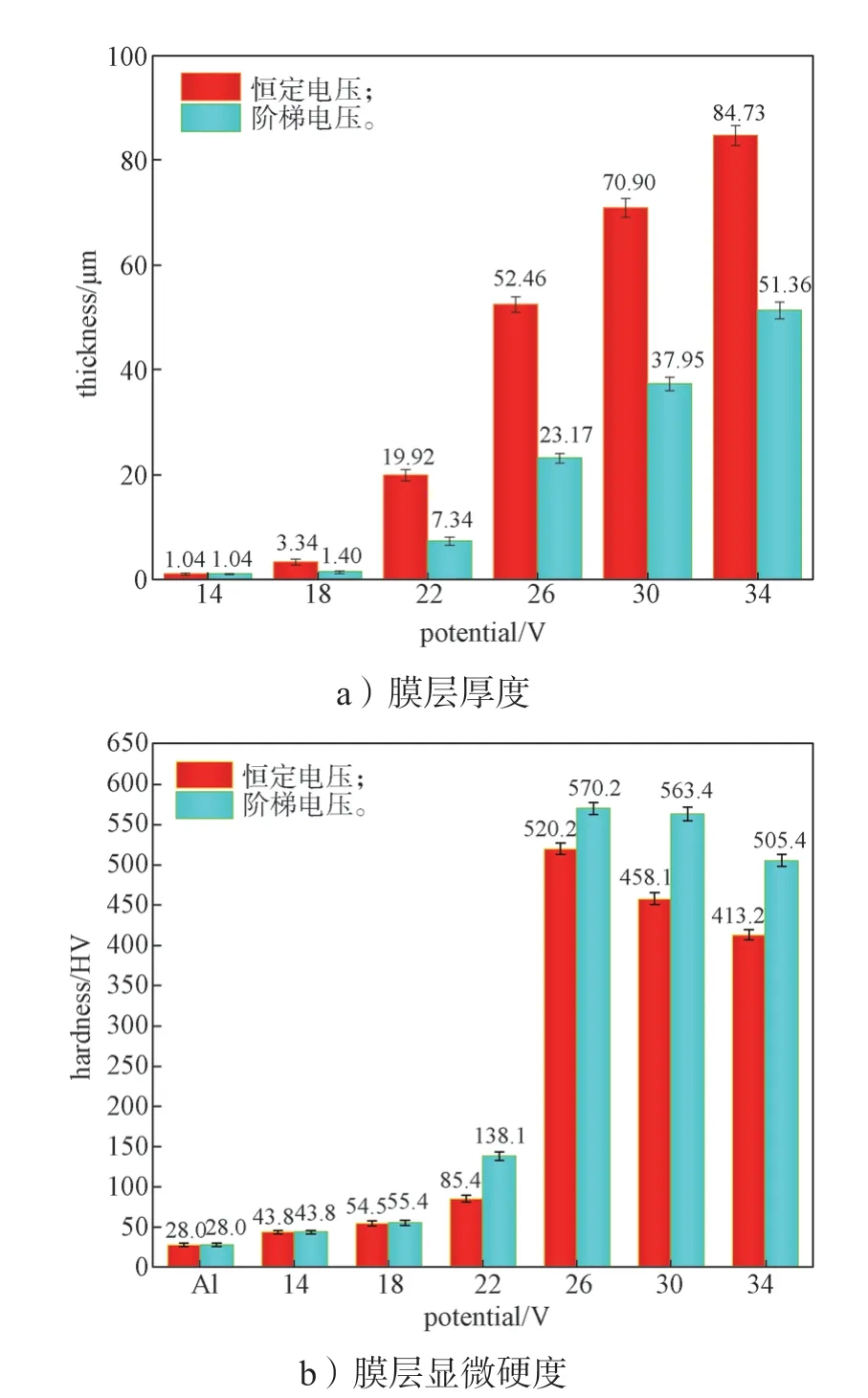

恒定电压和阶梯电压模式下,在纯铝表面制备的陶瓷膜层厚度和显微硬度如图8所示。由图8a可知,随着电压的增大,两种模式下制备的陶瓷膜层厚度都增大。在34 V时,恒定电压和阶梯电压模式下制备的陶瓷膜层厚度最大,分别为84.73 μm和51.36 μm。由图8b可知,两种电压模式下制备的陶瓷膜层显微硬度明显高于铝基体;且随着电压的增加,膜层显微硬度先增大后减小;在26 V时,陶瓷膜层显微硬度最大,分别为520.2 HV和570.2 HV。

图8 不同电压下制备的陶瓷膜层厚度和显微硬度Fig. 8 Thickness and microhardness of ceramic film layers prepared under different voltages

由此可得,阶梯电压下制备的陶瓷膜层厚度较小,但显微硬度较大,这与陶瓷膜层的显微组织和致密性有关。

结合纯铝表面陶瓷膜层的微观形貌(图5)与物相分析结果(图7)可知,陶瓷膜层是由铝基电离产生的Al3+与硫酸溶液中的O2-反应生成的一层多孔洞Al2O3膜。而陶瓷膜层表面的孔洞为铝基和硫酸溶液接触提供通道,使铝基与硫酸溶液一直处于接触反应状态。随着电压的升高,硫酸溶液中的离子运动速度加快,铝基与硫酸溶液反应速度加快,纯铝板表面的陶瓷层膜厚不断增加。但是由于Al2O3膜也会与硫酸溶液中的H+反应,所以纯铝表面陶瓷膜层处于一边生成一边溶解的状态。在较低电压时,纯铝表面陶瓷膜层厚度较小且存在直径较大的孔洞(图3a、图4a),硫酸溶液与铝基体接触面积较大,陶瓷膜层的生长速度大于溶解速度,陶瓷膜层的显微硬度逐渐增加。随着电压的升高,纯铝表面陶瓷化反应产生的热量集聚在陶瓷膜层孔洞底部,难以扩散到外部,使得孔洞底部温度过高,孔洞底部直径增大,导致纯铝表面陶瓷膜层致密度降低,显微硬度也随之下降[21]。

3.5 陶瓷膜层的电化学性能分析

3.5.1 极化曲线

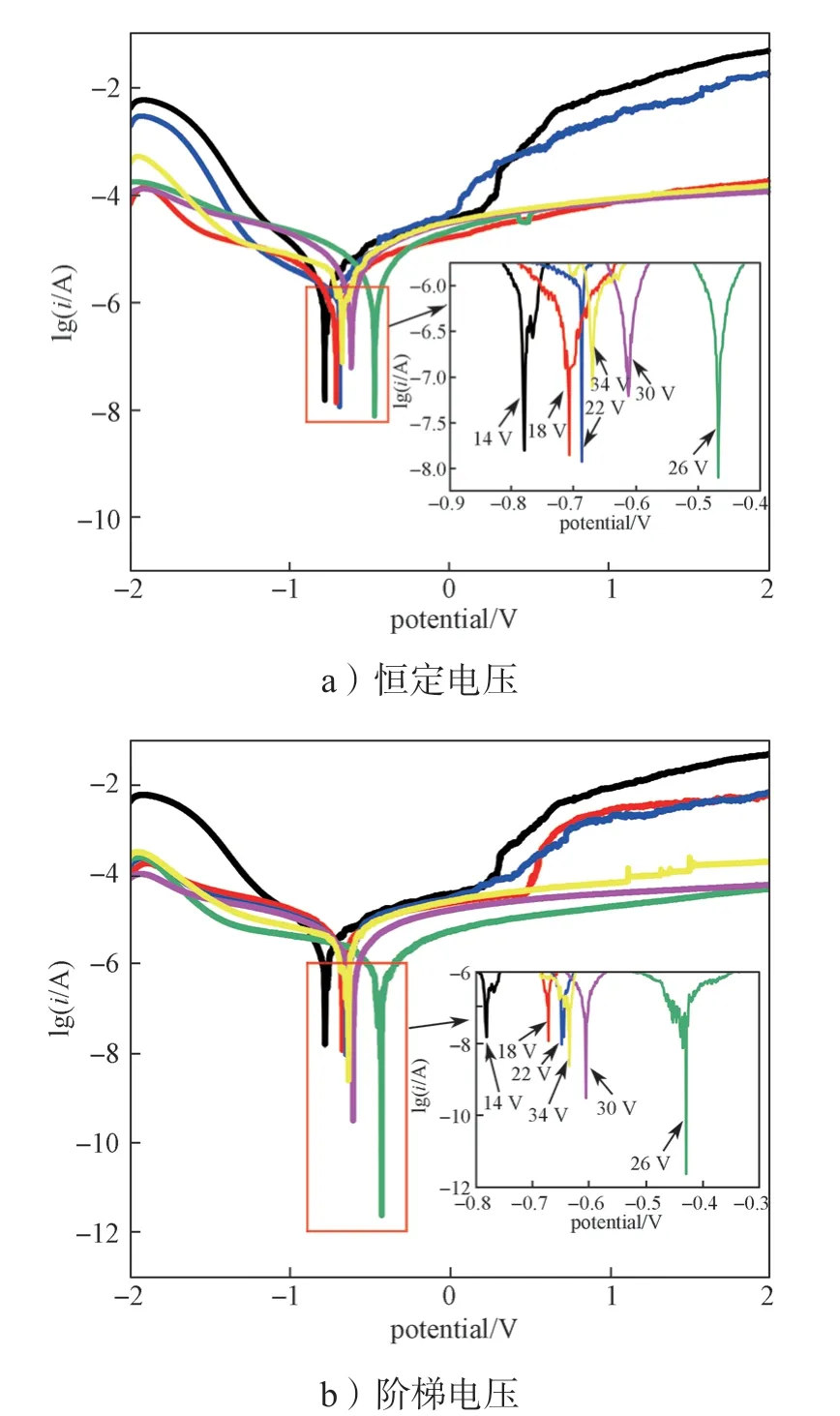

为了分析不同电压模式下制备的陶瓷膜层耐腐蚀性能,分别测试了在不同电压下制备的陶瓷膜层极化曲线,如图9所示。

图9 不同电压模式下制备的陶瓷膜层极化曲线Fig. 9 Polarization curves of ceramic film layers prepared under different voltage modes

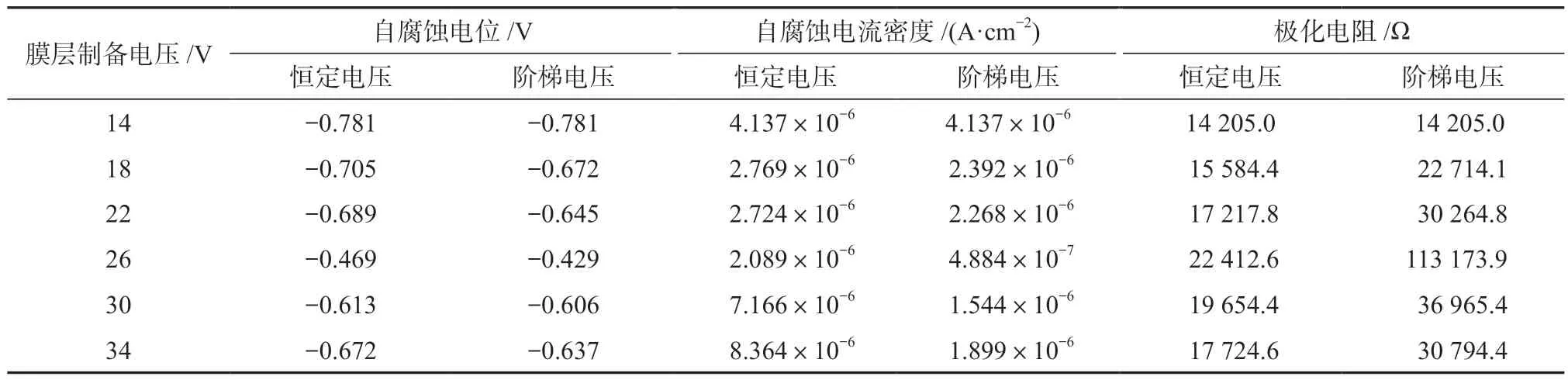

从图9可以看出,极化曲线主要由下降趋势的阴极极化曲线和上升趋势的阳极极化曲线两部分组成,阴极极化曲线形状基本保持一致。这说明所有的阴极极化过程基本一致,而且在整个阴极极化过程中没有发生其他改变。

自腐蚀电位(Ecorr)越大,陶瓷膜层的活性越低,电化腐蚀越慢,其耐腐蚀性能越好;自腐蚀电流密度(icorr)越小,陶瓷膜层耐腐蚀性能越好;极化电阻(Rp)越大,陶瓷膜层更加致密,其耐腐蚀性能也更强[22]。

两种电压模式下制备的陶瓷膜层,当电压为14~22 V时,膜层自腐蚀电位随着电压的增加而增大;当电压为26~34 V陶瓷膜层自腐蚀电位随着电压的增加而减小。阶梯电压为26 V时制备的陶瓷膜层耐腐蚀性能最好,自腐蚀电位为-0.429 V,自腐蚀电流密度为4.884×10-7A·cm-2,极化电阻为113 173.9 Ω。通过外推法[23],将图9的极化曲线拟合,得到拟合参数如表2所示。对比两种电压模式下制备的陶瓷膜层的自腐蚀电位、自腐蚀电流密度以及极化电阻,可以发现阶梯电压模式下制备的陶瓷膜层自腐蚀电位更高、自腐蚀电流密度更小、极化电阻更大。这说明阶梯电压模式下制备的陶瓷膜层耐腐蚀性能更强。

表2 纯铝表面陶瓷膜层的腐蚀参数Table 2 Corrosion parameters of ceramic film layers on pure aluminum surface

3.5.2 交流阻抗

1)Nyquist图

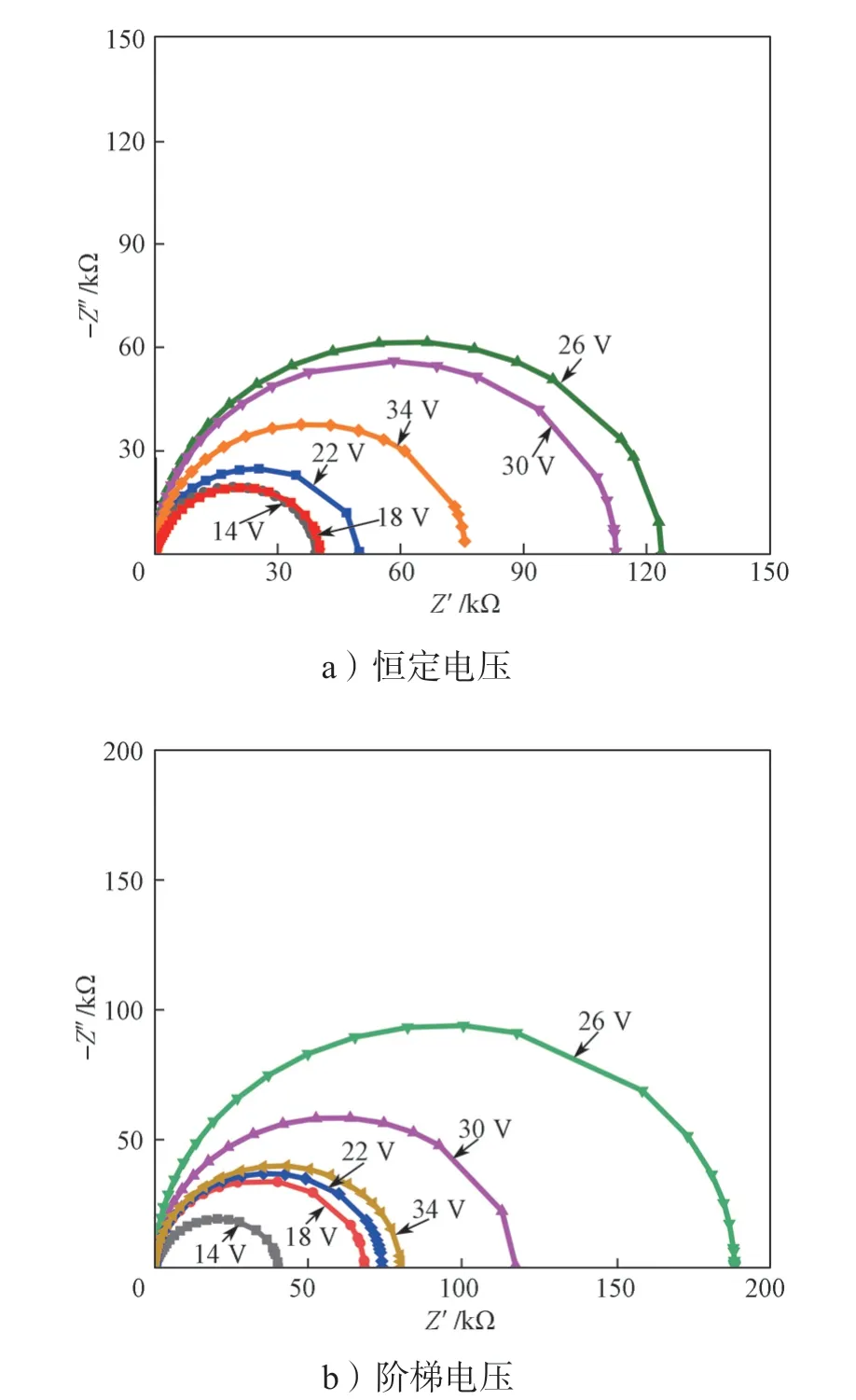

电化学阻抗谱能反映腐蚀行为动力学信息[24]。在质量分数为3.5%的NaCl溶液中,纯铝表面陶瓷膜层的电化学阻抗谱测试结果如图10所示。

由图10可知,采用恒定电压和阶梯电压在纯铝表面制备陶瓷膜层的Nyquist图都呈现出半圆形。这说明陶瓷膜层在NaCl溶液中的腐蚀反应过程受电荷移动控制,并存在双电层,呈现出电容与电阻并联的特征[25]。图10中容抗弧半径大小代表陶瓷膜层阻抗值大小。两种电压模式下制备的陶瓷膜层的Nyquist图变化规律一致:14 V时的膜层容抗弧半径最小,26 V时的膜层容抗弧半径最大;且14~22 V时的膜层容抗弧半径随着电压的增加而增大,26~34 V时的膜层容抗弧半径随着电压的增加而减小。与恒定电压相比,阶梯电压模式制备陶瓷膜层的容抗弧半径较大。这说明阶梯电压模式制备陶瓷膜层的阻抗值更大,致密性更高。其中阶梯电压为26 V时制备的陶瓷膜层阻抗值最大,耐腐蚀性能最好。

图10 不同电压模式下制备的陶瓷膜层Nyquist图Fig. 10 Nyquist plots of ceramic film layers prepared under different voltage modes

2)相位角图

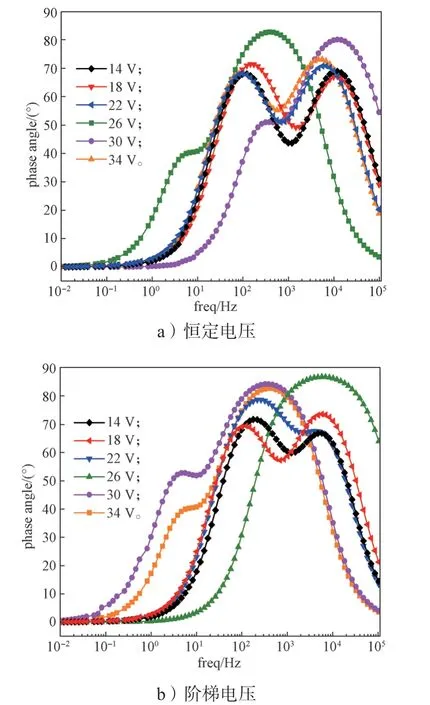

相位角图的波峰代表陶瓷膜层的最大相位角,最大相位角接近90°说明陶瓷膜层均匀,越小则陶瓷膜层的均匀性越差[26]。纯铝表面制备陶瓷膜层的相位角如图11所示。

由图11可知,与恒定电压下的相比,阶梯电压下制备的陶瓷膜层最大相位角更接近90°。这说明在阶梯电压模式下制备的陶瓷膜层均匀性更好,其中阶梯电压为26 V时的陶瓷膜层相位角为87°,膜层均匀性最好。相位角图中波峰的个数代表时间常数。14~22 V时,有2个明显的时间常数,说明腐蚀介质已经穿过陶瓷膜层内部阻挡层,并扩散到陶瓷膜层与铝基之间的界面,耐腐蚀性能较差;26~34 V时,只有一个明显的时间常数,这表明腐蚀介质正在以扩散的形式穿过陶瓷膜层,但未扩散到陶瓷膜层与铝基之间的界面,因此没有出现第二个时间常数,耐腐蚀性能良好[27]。

图11 不同电压模式下制备的陶瓷膜层相位角图Fig. 11 Phase angle diagrams of ceramic film layers prepared under different voltage modes

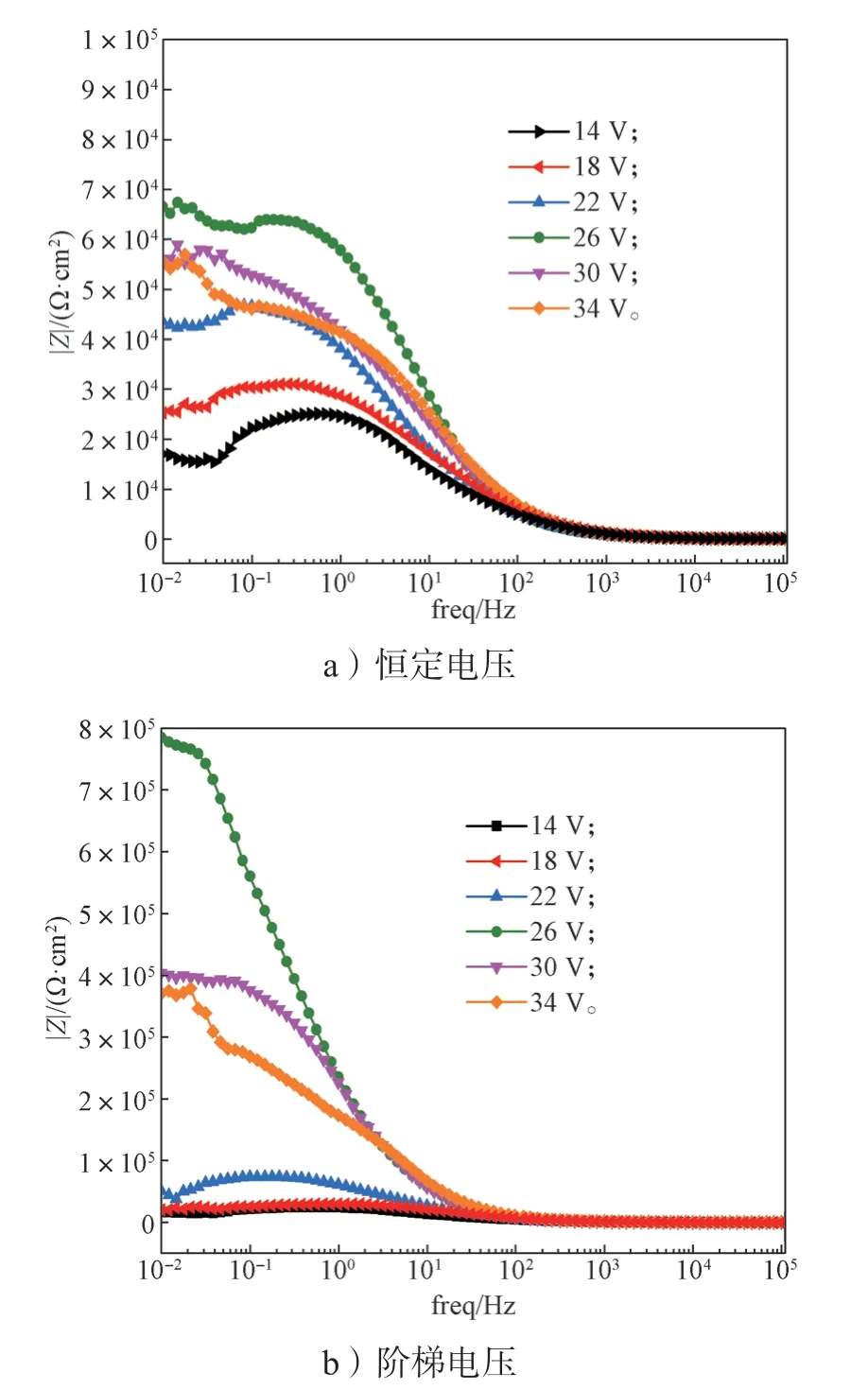

3)阻抗模量

纯铝表面陶瓷膜层阻抗模量|Z|如图12所示。由图可知,在低频阶段,陶瓷膜层阻抗模量|Z|整体较高,而高频阶段,纯铝表面陶瓷膜层阻抗模量|Z|整体较低,呈现明显的容抗特性。阶梯电压26 V时的陶瓷膜层阻抗模量|Z|最大,这是因为在纯铝表面形成了均匀的陶瓷膜层,有效阻隔了H+溶液,耐腐蚀性能最好[28]。

图12 不同电压模式下制备的陶瓷膜层阻抗图Fig. 12 Impedance diagrams of ceramic film layers prepared under different voltage modes

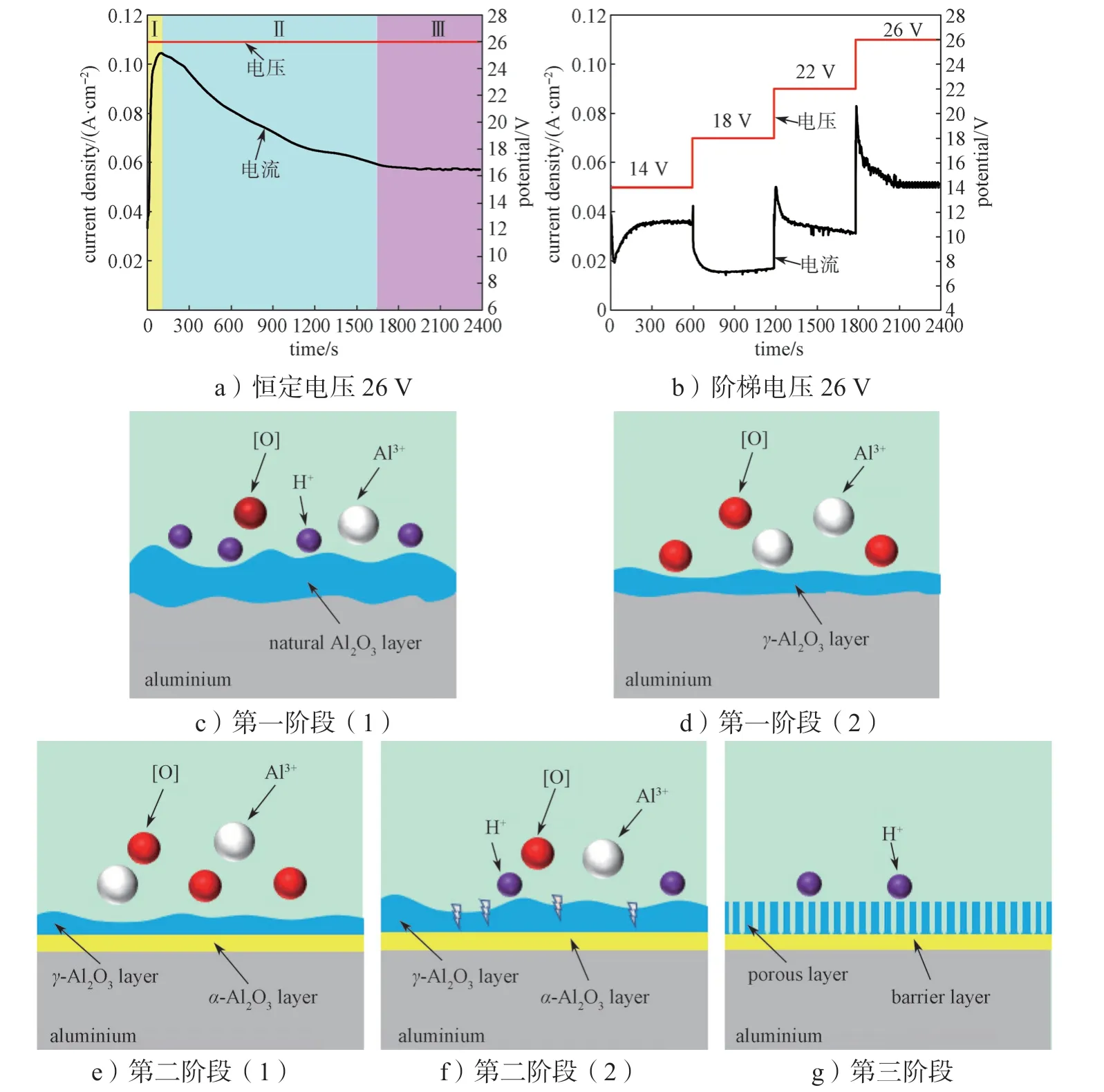

4)电化学阻抗谱拟合参数

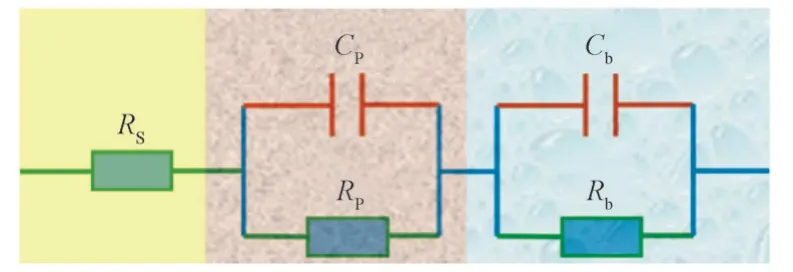

采用图13所示的R(QR)(QR)型等效电路图,利用式(3)和ZSimp Win软件对电化学阻抗谱进行拟合[29],具体拟合参数见表3。其中Rs为溶液电阻,Rb为内部阻挡层电阻,Rp为外部多孔层电阻;Cb为内部阻挡层电容;Cp为外部多孔层电容;Z为陶瓷膜阻抗;j为虚数单位;ω为交流电信号的角频率,ω=2πf,f为交流电信号频率。

图13 电化学阻抗谱对应的拟合电路Fig. 13 Fitting circuit corresponding to electrochemical impedance spectroscopy

陶瓷膜层的耐腐蚀性能与其内部阻挡层电阻呈正相关,内部阻挡层电阻越大,陶瓷膜层的耐腐蚀性能越好[30]。由表3可知,当制备电压为14~26 V时,随着电压的增大,阻挡层的电阻增大,耐腐蚀性能逐渐增强;当制备电压为26~34 V时,随着电压的增加,阻挡层的电阻逐渐减小,耐腐蚀性能也逐渐降低。与恒定电压相比,阶梯电压下制备的陶瓷膜层内部阻挡层电阻较大,其中阶梯电压为26 V时制备的陶瓷膜层内部阻挡层电阻最大,达到了4.583×104Ω,说明其耐腐蚀性能最佳,这也与极化曲线的结果一致。

表3 纯铝表面陶瓷膜层的电化学阻抗谱拟合参数Table 3 Fitting parameters of electrochemical impedance spectra for ceramic film layers on pure aluminum surfaces

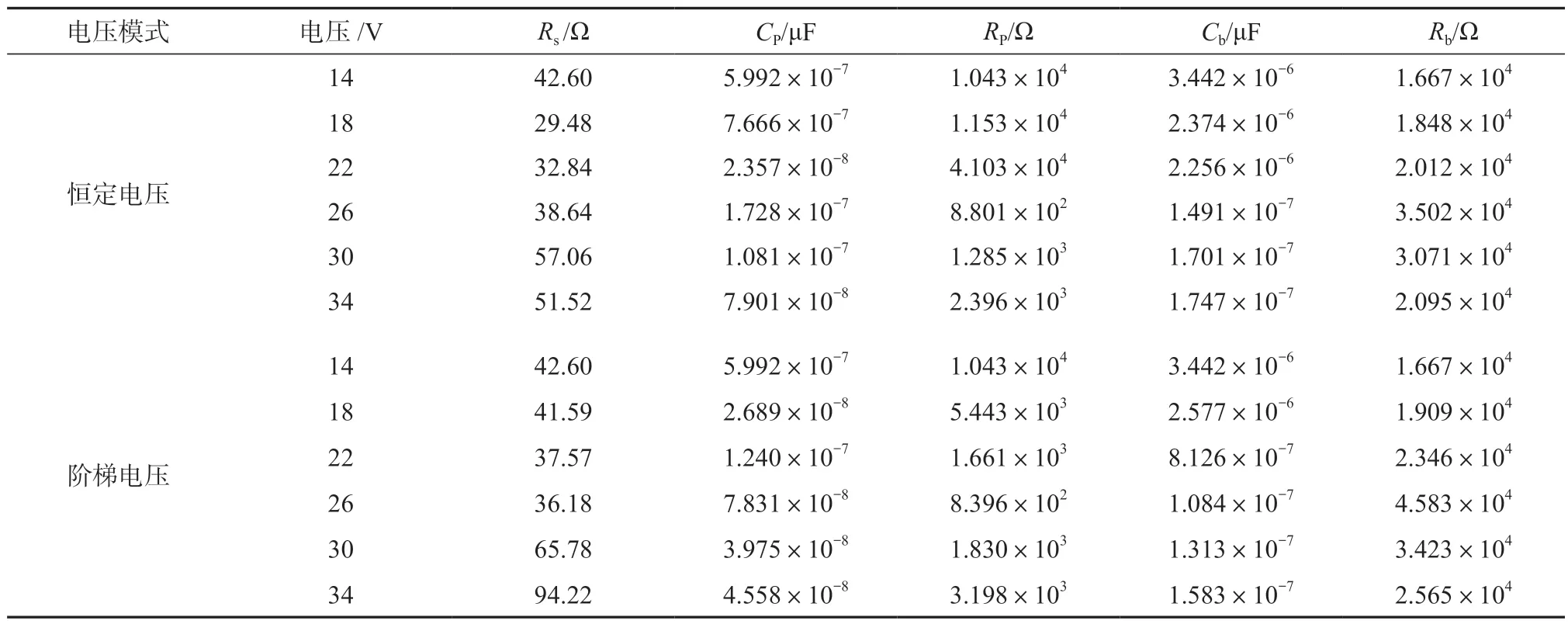

5)内部阻挡层厚度

陶瓷膜层内部阻挡层对提升膜层的耐腐蚀性能发挥重要作用,阻挡层越厚,膜层的耐腐蚀性能越佳[31]。结合前面拟合得到的内部阻挡层的电容Cb,采用式(4)分析计算内部阻挡层的厚度d,具体结果如图14所示。

式中:ε为Al2O3陶瓷膜层阻挡层的介电常数,一般取值为10~20,此处取10;ε0为真空介电常数8.854×10-14F/cm;S为腐蚀面积,此处取0.785 cm2。

从图14可知,阶梯电压下制备的陶瓷膜层阻挡层厚度,明显大于恒定电压下的。其中阶梯电压为26 V时制备的陶瓷膜层阻挡层厚度达到81.7 nm,在质量分数为3.5%的NaCl溶液中耐腐蚀性能最好。

图14 纯铝表面陶瓷膜层的阻挡层厚度Fig. 14 Barrier layer thickness of ceramic film layers on pure aluminum surfaces

3.6 陶瓷膜层的生长机理分析

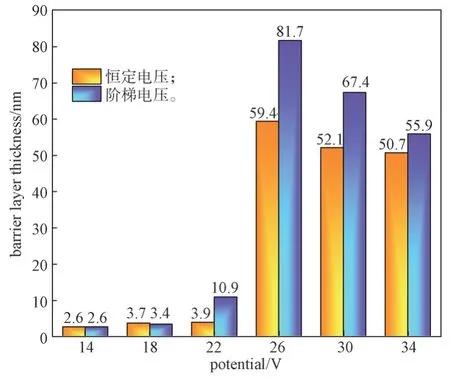

纯铝表面陶瓷膜层生长过程如图15所示。从图15a中可以看出,纯铝表面陶瓷膜层的制备过程主要分为三个阶段。

图15 纯铝表面陶瓷膜层的生长机理示意图Fig. 15 Schematic diagram of the growth mechanism of ceramic film layers on pure aluminum surfaces

第一阶段,纯铝表面自然生成的Al2O3膜层在硫酸溶液中溶解(图15c),同时纯铝表面氧化,化学式(1)的反应迅速进行,反应速率不断增加,并快速上升达到最大,在纯铝表面易形成γ-Al2O3层(图15d)。这一阶段的特点是电流密度增加迅速,纯铝表面陶瓷膜层的生长速度大于溶解速度[32]。

第二阶段,出现陶瓷膜孔。在电压和电流的持续作用下,陶瓷膜层温度不断增加,不稳定的非晶态γ-Al2O3逐渐转化为稳定的晶态α-Al2O3[33],形成电阻更大的致密阻挡层(图15e),电流密度不断下降。同时,纯铝表面新生成的膜层在硫酸溶液中被溶解,如化学式(2)所示。与液面接触的陶瓷膜层变疏松,最终被电压击穿(图15f),陶瓷膜层被击穿的部分在硫酸溶液的持续溶解下,形成陶瓷膜孔[34]。

第三阶段,陶瓷膜层增厚。此阶段的特征是电流密度开始进入平稳阶段,硫酸溶液存在于孔洞中,导电离子进行自由移动。随着电流通过每一个氧化膜孔,氧化物又在孔底重新形成,于是柱形膜胞便沿垂直于纯铝表面的电场方向成长,最终成为胞壁彼此相接的圆柱体,即陶瓷膜层的结构(图15g)。

与恒定电压相比,采用阶梯电压制备的陶瓷膜层硬度较大和耐腐蚀性能较好。这是由于采用阶梯电压模式时,每次电压升高,都会产生一次新的膜层形成电流(图15b),在纯铝表面生成了致密均匀的内部阻挡层,且形成电流逐渐增大,每次生成内部阻挡层的速度也变快。同时,阶梯电压模式前期采用的是低电压,降低了硫酸溶液对陶瓷膜层的溶解作用,在纯铝表面生成的陶瓷膜层更加均匀致密。

4 结论

本文采用恒定电压和阶梯电压在纯铝表面制备陶瓷膜层,探讨两种电压模式对陶瓷膜层微观形貌和性能的影响,并分析了陶瓷膜层的成膜机理,可得如下结论。

1)两种电压模式下制备的陶瓷膜层,当电压为18 V时的膜层表面粗糙不平,还出现了较多的凹坑与孔洞;当电压为34 V时的膜层表面出现了少量的裂纹和孔洞;当电压为26 V时的膜层表面缺陷最少,特别是26 V阶梯电压下的膜层表面颗粒细小,孔洞较小,分布均匀,膜层相对平整。物相分析结果表明,纯铝表面陶瓷膜层中有大量铝和一定含量的非晶态氧化铝,且随着电压升高,陶瓷膜层中的氧化铝含量相应增加。

2)随着电压升高,纯铝表面陶瓷膜层的厚度不断增加,显微硬度先升高后降低。在恒定电压34 V时制备的陶瓷膜层厚度最大,为84.73 μm;在阶梯电压26 V时制备的陶瓷膜层显微硬度最大,为570.2 HV。相较于恒定电压,阶梯电压下制备的陶瓷膜层有更小的膜厚却有更大的硬度,说明在阶梯电压下制备陶瓷膜层的致密性更好。

3)与恒定电压的相比,采用阶梯电压在纯铝表面制备的陶瓷膜层耐腐蚀性能较强。在阶梯电压为26 V时制备的陶瓷膜层自腐蚀电位为-0.429 V,自腐蚀电流密度为4.884×10-7A·cm-2,极化电阻为113 173.9 Ω,耐腐蚀性能最好。