某变速器输入机构支撑结构的优化设计

2023-08-07杨小龙王乐张加升

杨小龙 王乐 张加升

摘要:为提高液力自动变速器(AT)输入连接机构的抗振性能和可靠性,在原输入连接机构的单列深沟球轴承支撑结构的基础上,优化设计为两件圆锥滚子轴承的支撑结构,同时相应更改前端盖。更改后不但前端盖的刚度提高,轴承的承载能力和寿命大幅提高,同时整个结构的抗振能力也显著提高,输入机构的可靠性更好。

关键词:输入连接机构;传动轴;液力自动变速器;前端盖;轴承;适配器

在整车设计时,由于整车布置空间限制的需求,有时需要发动机和变速器分开布置,如图1所示,发动机动力通过传动轴来传递。这样变速器的输入端就需要结合变速器的结构特性设计相应的输入连接机构,与发动机输出端传递动力的传动轴连接,实现动力的传递和输入。

原变速器输入连接机构

该变速器为一款AT(液力自动变速器)产品,广泛应用于货车、客车及各种特种车辆。带6个前进挡和1个倒挡,前端是液力变矩器,后面是行星齿轮组和湿式离合器,同时还有液压控制系统和电子控制系统等组成。发动机动力通过输出机构及传动轴传递到变速器输入端,变速器输入机构经法兰、适配器及柔性盘将动力传递给变矩器,通过变矩器将动力传递至后方行星齿轮组,再经输出法兰将动力传递至后传动系统。变速器输入连接机构由前端盖、输入法兰、输入适配器及轴承等零件组成,如图2所示。

变速器输入连接机构优化

原变速器输入连接机构小批量装车使用后,在车辆运行过程中由于该机构需要承受前端传动系统传动轴带来的交变载荷和振动冲击,以及从车架传递过来的整车振动。该结构出现了轴承损坏和螺栓松动的故障,为提高输入连接机构的抗振性能及可靠性,对该结构做如下更改。

原输入连接机构采用单列深沟球轴承支撑结构,结构如图3a所示。改进后结构由一个深沟球轴承改为两个圆锥滚子轴承支撑,如图3b所示,新结构安装长度增加30mm,质量增加6kg。相应更改前端盖、输入适配器和油封,同时法兰盘紧固螺栓加长,其余零件与原方案相同。

输入连接机构优化更改论证分析

新的方案相较于原方案,强化了前端盖壳体设计及轴承支撑设计,以下针对前端盖壳体强度及轴承寿命进行计算分析。

1.前端盖静强度分析

如图4所示,前端盖承受质量96kg(包括1/2传动轴质量30kg和2/3变矩器质量66kg),材料为HT200,按下表载荷谱进行分析,X/Z平面选取8个方向,各施加10g(g为重力加速度)载荷,计算分析结果见表1。

结论:经计算分析,原方案安全系数1.76,新方案安全系数2.58,改进后强度提升显著,符合要求。原方案变形最大0.2973mm,新方案变形最大0.1732mm,刚度显著提高。部分工况的应力/位移云图如图5、图6所示。

2.轴承寿命校核

如图7所示,对轴承布置方案进行建模。整体坐标方位为:从法兰盘端看,x轴竖直向上,y轴水平向左,z轴水平向后。由于新方案采用2个相同的圆锥滚子轴承JM511946(2P-8986/2P-8987)支撐,为方便区分,靠近法兰盘端的轴承编号为1#,远离法兰盘端编号为2#。轴承相关参数见表2,轴承布置细节见表3。

载荷谱相关信息:

载荷持续时间设定为10000h,输入适配器转速为2100r/min,载荷施加于输入适配器与法兰盘连接花键轴向中心位置(96kg)。

载荷谱分如下三种工况(见图8):

1)施加1g的径向载荷。

2)施加1g的径向载荷+轴向向后(远离法兰盘方向)的1g载荷。

3)施加1g的径向载荷+轴向向前(指向法兰盘方向)的1g载荷。

经计算,轴承的寿命及损伤计算结果见表4。

轴承的寿命及损伤对比如图9所示。

根据上述计算分析,原方案轴承在载荷谱3工况下,ISO 16281计算损伤最大值24.2%,改进后新方案轴承寿命大幅提升,损伤下降,最大值为0.2%。新方案轴承额定动载荷由52.4kN提升至119.8kN,优化为双轴承结构,承载能力及寿命优于原方案。

新方案相较于原方案,结构上有一定的调整,其主要零部件结构如图10所示。

其装配顺序调整如下:

1)将右端轴承外圈装入前端盖,将右端油封装入前端盖。

2)将柔性盘装上适配器,将右端轴承内圈装入适配器。

3)将轴套装入适配器。

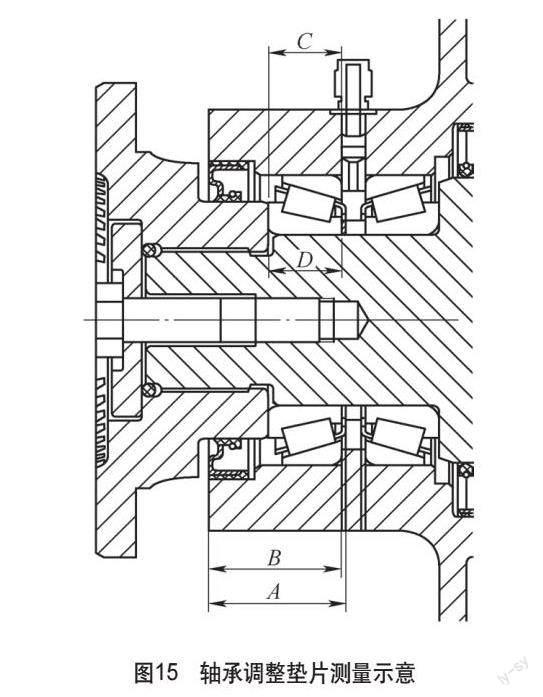

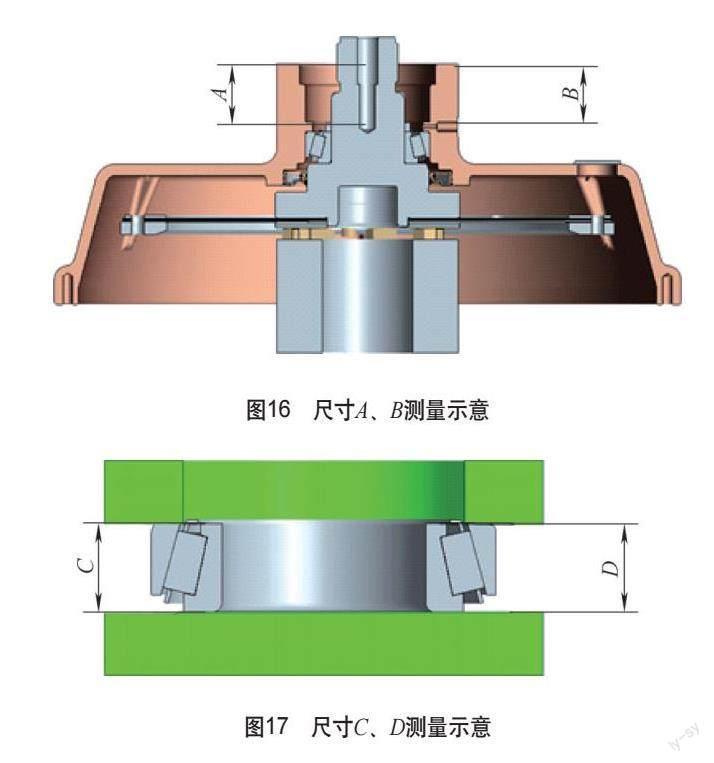

4)测量尺寸A、B、C、D,如图11、图12所示,尺寸A为前端盖端面至轴套端面的距离,尺寸B为前端盖端面至轴承安装孔端面距离,尺寸C为轴承外圈至内圈的宽度,尺寸D为轴承内圈的宽度。

5)选调整垫片,使得调整垫片厚度H=(A-B)+(C-D)+(0.15~0.25)mm,将调整垫片装入适配器。

6)依次装入左端轴承、左端油封、法兰等。

7)将上述前端盖总成装上变速器。

新结构在设计和装配工艺方面的风险分析

1.两个圆锥滚子轴承游隙的风险及应对措施

圆锥滚子轴承通常为成对使用,并且承受径向载荷时会派生轴向力,为了确保轴承拥有较高的使用寿命,需要使轴承在比较合适的游隙中工作,工作游隙过大或过小都会降低轴承的使用寿命。一般通过控制轴承配合零件的尺寸精度,但由于实际装配零件的尺寸链累积,若仅从控制轴承配合零件的尺寸精度调节,会极大的提高生产成本,批量生产难以实现,因此需要在轴承端部增加调整垫片,确保轴承在工作时处于合适的工作游隙。如图13所示结构,调整垫片为一系列不同厚度的垫片,通过输入端、轴套、轴承等相关尺寸公差计算,可选择合适厚度的垫片装于左端轴承和轴套之间,确保轴承在合适的工作游隙。选垫尺寸可根据零件装配结构,画出尺寸链如图14所示。

垫片厚度的计算可参考如下公式进行:

δX=B2+B3+X+B1-T1-C3-T2

如表5,通过尺寸链理论计算可知,调整垫片选择范围在1.15~1.67mm时,可以使轴承游隙δX为-0.02~0.2mm,此时轴承拥有较高的工作寿命。

2.两个圆锥滚子轴承方案装配工艺的风险分析

该输入连接结构中轴承调整垫片在装配前,需要测量相关尺寸,通过计算后,才能选出合适的垫片。所需测量尺寸如图15所示。各测量尺寸分别为:前端盖端面至轴套的距离A;前端盖端面至左侧轴承挡肩的距离B;左侧轴承外圈和内圈的总宽度C;左侧轴承内圈宽度D。

尺寸测量好后,选择合适的垫片,使得垫片厚度H为:

H=(A-B)+(C-D)+(0.15~0.25)mm。

由于实际测量尺寸时不仅需要增加工时,且测量有误差,特别是尺寸A和尺寸C测量误差可能略大。尺寸A需要将已装零件竖直放置,且适配器需要被支撑稳妥(见图16);尺寸C需要将轴承放置平台上且增加配重情况下测量(见图17)。因此不可避免的存在一定的测量误差,任何一个尺寸的测量结果,都会影响轴承调整垫片的选用准确性,因此这给装配工艺带来一定的挑战,并且需要额外增加工时,影响变速器的生产节拍。

为避免零件装配时由于测量误差带来的风险,此处零件装配过程需加强控制,配备相应的测量平台及工具,防止误差过大,并相应提高测量效率和准确性。

测量尺寸A和B所需配备工具如下:测量平台,并准备能支撑适配器的垫块1件;深度尺1把(量程100mm),量棒一件,用于辅助测量。

测量尺寸C和D所需配备工具如下:测量平台,轴承压块1件(用于压紧轴承外圈和内圈);游标卡尺1把(量程100mm)。

振动测试验证

对改进后输入连接机构变速器输入端壳体振动情况进行实车测试,根据测试结果,使用新输入连接机构后变速器输入端壳体振动明显小于改进前原输入连接机构。新输入连接方案可有效减少传递至变速器输入端壳体的振动。

为研究不同变速器输入连接机构在车辆上路试时的振动响应特征,分别对安装两种状态变速器输入连接机构的车辆关键位置的振动响应进行测试分析。测试分 9 种工况,分别为原地怠速、起步、加速过程(0~60km/h)、40km/h、50km/h、60km/h、70km/h、80km/h及熄火工况。

发动机及变速器分别通过 4 个隔振器固定于汽车的大梁之上,隔振器振动测点为单轴加速度测点,安装方向为垂直与隔振器安装表面(圖中16 测点,减振方向),变速器后部顶端布置一枚单向测点(图中 17 测点,垂向)。变速器输入端盖布置 4 个 3 轴加速度测点,输入轴承座顶部及发动机飞轮壳两侧分别布置1 个3轴加速度及2个3轴加速度 测点。三向测点方向为:X方向为前后方向,Y方向为左右方向,Z向为垂直于地面方向。测点及坐标如图18所示。相关测试结果如图19、图20所示。图19、图20中测点变速器9点、12点、15点、18点及输入轴承分别对应图18中变速器输入端盖立面-主视图中的测点3、4、5、7、6点。

由以上振动测试结果对比可知,新方案的振动幅度明显小于旧方案,新方案的抗振性能好于旧方案。

结语

该变速器输入连接机构的优化设计方案,在原输入连接机构的单列深沟球轴承支撑结构的基础上,更改为两件圆锥滚子轴承的支撑结构,相应更改前端盖。结合理论分析和试验验证,更改后不但前端盖的刚度提高,轴承的承载能力和寿命大幅提高,结构设计和装配工艺风险可控,同时整个结构的抗振能力也显著提高,有效减少了从动力传动系统传递至变速器输入端的振动冲击,输入机构的可靠性更好,这个优化设计方案是合理的。