浅析曲轴径向圆跳动超差原因

2023-08-07方桂景

方桂景

摘要:曲轴加工质量的优劣,直接影响到柴油机的整机工作性能和使用寿命。通过对某款柴油机曲轴加工工艺中造成径向圆跳动超差的原因分析,找出生产中控制径向圆跳动的工艺方法,使曲轴加工质量得到有效控制,提高了曲轴的加工质量和整机性能。

主题词:曲轴;径向圆跳动;车削;磨削

曲轴的主要作用是将活塞的往复运动,通过连杆转变成自身的旋转运动并输出动力,其加工质量的优劣,直接影响到柴油机的整机工作性能和使用寿命。

曲轴在机体中的转动是靠其主轴颈与轴承盖的配合完成的,因此,主轴颈径向圆跳动的大小将直接影响主轴转动过程中的配合间隙和转动副的润滑程度。若跳动超差,将使转动副失去润滑而无法工作,甚至会造成整机的质量事故,因此曲轴主轴颈径向圆跳动必须得到有效的控制。

问题描述

潍柴重机股份有限公司自行开发、生产的某款具备国内先进水平的六缸柴油机具备结构紧凑等特点,其所匹配曲轴的主轴颈和连杆颈的空间布置紧凑,各项技术参数要求严格。

此款曲轴材料采用QT800-2球墨铸铁整体铸造,材料硬度260~300HBS。曲轴全长1612mm,连杆颈回转半径100mm±0.05mm;主轴颈直径150-0.01 -0.035mm,连杆颈直径135-0.01 -0.035mm,轴颈圆柱度0.012mm,表面粗糙度值Ra=0.5mm;各连杆颈對第一、第七主轴颈的平行度为0.03mm/100mm,第四主轴颈对第一、第七主轴颈的径向圆跳动为0.07mm。部分设计要求如图1所示。

1.生产工艺简介

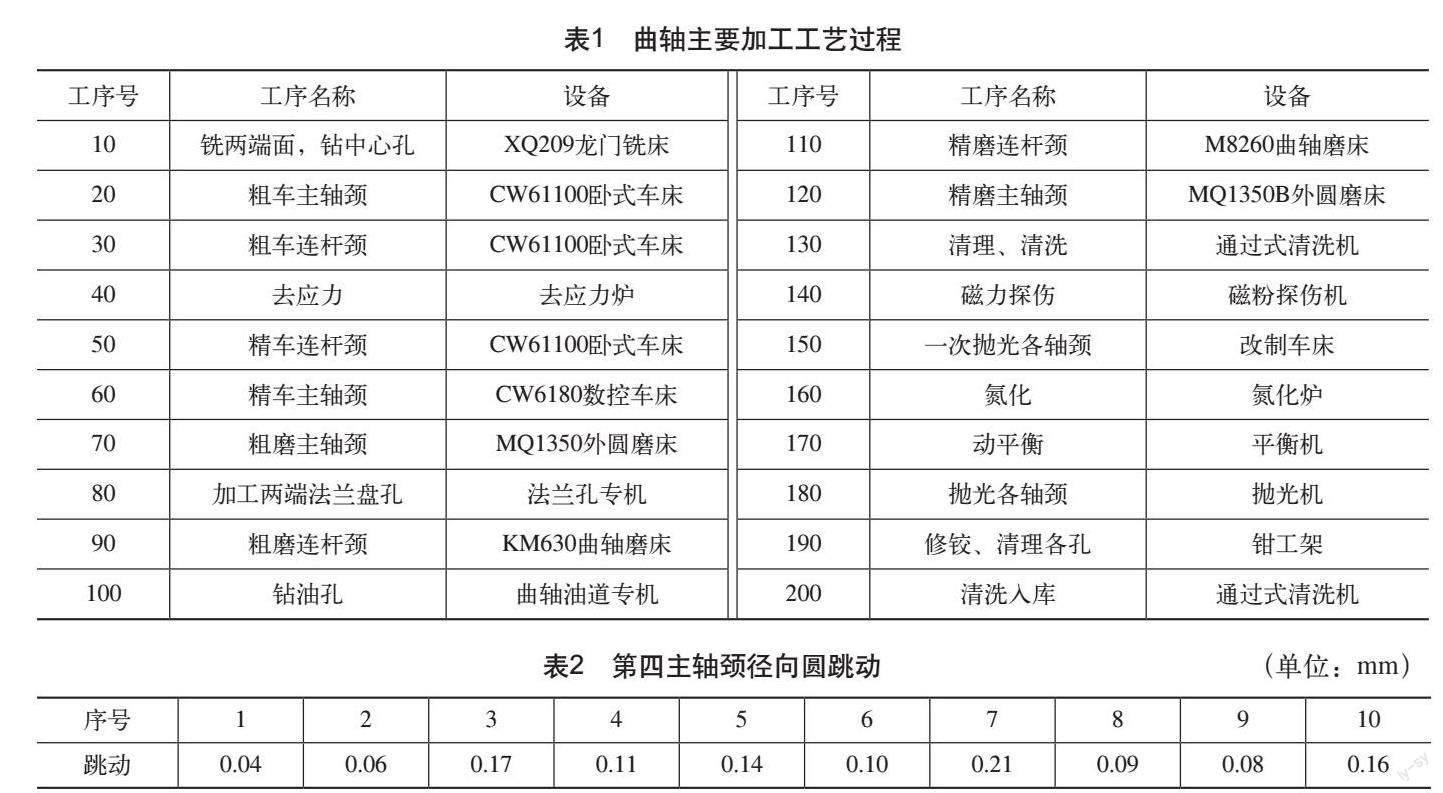

此款曲轴加工制造属大批量生产类型,加工工艺采用流水线形式,生产线由通用设备和专机组成。主要分为轴颈车削与磨削加工、油孔加工、法兰孔加工、探伤、热处理、动平衡及清理等工序。曲轴加工工艺流程见表1。

2.测量数据

任意抽取10台曲轴测量第四主轴颈径向圆跳动测量数据,见表2。从结果看,主轴颈径向圆跳动加工误差已远远超出设计要求,且分布无规律,加工质量难以满足柴油机的正常运转要求。

原因分析

在曲轴加工过程中,主轴颈与连杆颈磨削工序加工余量较小,很难纠正较大的跳动误差,同时由于磨削轴颈时使用中心架支撑,因此在磨削主轴颈与连杆颈时不会产生大的径向圆跳动误差。曲轴热处理工艺中都安排有校正工序,也不会对主轴径向圆跳动误差产生较大影响,且能纠正前面粗加工过程中产生的部分径向圆跳动误差。

1.车削加工工艺分析

在主轴颈车削加工中,为分散加工余量,尽量减小主轴径向圆跳动误差,车削工艺安排为:粗车主轴颈→去应力→精车主轴颈。虽然去应力工艺能够纠正粗加工产生的主轴颈径向圆跳动误差,但其纠正力度并不是无限的,它只能纠正部分误差,因此在粗加工过程中产生的大于纠正限度的跳动误差将会累积到精车工序中,因此在粗车工序中必须控制跳动误差。

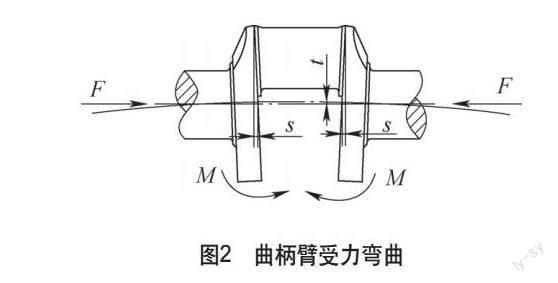

(1)弯曲变形 曲轴装夹过程中,在顶尖的作用下,轴向顶紧力使曲柄臂产生内弯矩,曲柄臂在曲轴主轴轴线方向的位移变动s,每个曲柄臂将产生2s的轴向压缩,如图2所示。操作者按照以往习惯的夹紧方法操作,经现场在曲轴每个拐臂用百分表测定,在顶尖顶紧力的作用下,曲轴轴向顶紧过程中每个拐臂的变化量s在0.01~0.02mm,整台曲轴在轴向顶紧力作用下达到0.12~0.24mm的变形压缩量。经计算,曲柄臂的内弯矩作用使曲轴产生弯曲变形t=2s×曲柄半径÷曲轴总长=0.016~0.26mm。

以上证明,顶尖顶紧力过大,会造成曲轴的弯曲变形t,顶紧力卸载后,由于工件的弹性恢复,同样的弯曲变形量t将累积到主轴颈径向圆跳动误差中,造成曲轴径向圆跳动的超差。因此,为提高主轴车削的主轴颈径向圆跳动精度,必须控制轴向装夹的弯曲变形量问题,确保车床尾座顶尖有合适大小的顶紧力,既要保证对工件的可靠顶紧,又要尽量减小顶紧力造成的弯曲变形对主轴颈径向圆跳动的影响。

(2)切削力影响 曲轴主轴车削工序,主要靠普通车床完成。一方面,设备老化严重,丝杠、拖板等间隙过大,顶尖锁紧力度差,车削过程中刀具窜动过大,导致加工中产生的切削力增大。而由于曲轴的结构特点限制无法使用跟刀架,使曲轴在加工过程中产生弯曲变形,加工完成后变形恢复,增大了主轴颈径向圆跳动的误差,车削精度无法达到工艺要求。

另一方面,粗车轴颈工序中,铸造毛坯余量大,分型面错箱严重,使粗车机床冲击过大,磨损严重,导致加工中产生的切削力增大,使曲轴加工中产生的弯曲变形累积加大,无法保持正常精度。这是造成曲轴主轴颈径向圆跳动超差的核心因素。

2.磨削加工工艺分析

(1)主轴颈磨削工序 主轴颈磨削工序使用普通外圆磨床进行加工。为了保证各主轴颈的加工精度及第四主轴颈对第一和第七主轴颈的跳动要求,主轴颈的磨削采用曲轴两端中心孔为主要定位基准,如图3所示。

曲轴依靠外圆磨床的头架单驱动,在前后顶尖和中心架的支撑下逐步对主轴颈进行磨削,在磨削过程中分别在第二、第四和第六主轴颈上使用中心架支撑。产品的尺寸精度和技术要求都有人工直接干预,特别是对中心架两个方向支撑力量的控制。由于曲轴具有细长轴类零件的加工特点,在加工过程中极易产生弯曲变形,随着被加工材料的去除,各主轴颈外圆与所使用的中心托架之间会出现一定的间隙,使曲轴主轴颈径向圆跳动误差增大。

(2)连杆颈磨工序 连杆颈磨削工序使用曲轴磨床进行加工,为了保证连杆颈回转半径要求和平行度要求,连杆颈的磨削采用第一和第七主轴颈表面为主要定位基准,采用定位销孔作为相位角的定位基准,在磨削过程中分别在同时磨削的连杆颈上使用中心架支撑。磨床的头尾架卡盘以头尾架中心轴线为基准,按照曲轴主轴颈和连杆颈的冲程偏心量进行调整,使头尾架卡盘夹持连杆颈的中心围绕头尾架主轴的旋转中心,进行对连杆颈直径的磨削加工。

同时,为了避免曲轴在加工旋转中不均匀的运转产生的的离心力影响,在磨床头尾架后侧都设有配重装置,从而改善和均衡头尾架的旋转稳定性。磨床采用同步轴传递,即头架作为主传动经过一系列的传动链传递到尾架,使它们实现曲轴磨床的头尾架卡盘同步,保证曲轴在运转过程中不造成扭曲的现象。但此设备长时间运转,机械传动链过长有间隙和磨损的现象,导致头尾架运转不同步,加工产生的磨削力极易使曲轴发生扭曲和弯曲变形,增大了主轴颈径向圆跳动误差,如图4所示。

(3)操作技能 操作人员技术素质相差较大,车床顶尖顶紧力度、磨床中心架跟进手法及力度有所欠缺,执行工艺和操作规程不严格等因素也是影响曲轴径向圆跳动控制的因素。

解决措施

1.车削工艺改进

1)为提高曲轴车削过程中的加工质量,减小主轴颈径向圆跳动误差,首先必须控制工件的装夹变形量问题,确保尾座顶尖顶紧力大小既要保证对工件的可靠顶紧,又要尽量减小顶紧力对曲轴弯曲变形的影响。通过不断试验,在装夹操作中不断摸索测量,最终确定曲轴全长的轴向压缩量s在0.03~0.05mm时,既可确保顶紧可靠,又能使曲轴的顶紧力对弯曲变形的影响最小。

操作者装夹曲轴时,在靠近尾座顶尖的端面安装百分表,测量曲轴全长的轴向压缩量,保证在确定的范围内,如图5所示。并通过不断练习,获取操作经验,确保车削加工质量的稳定性。

2)改进优化曲轴车削工艺,合理分配加工余量,减小加工中产生的切削力对主轴跳动误差的影响,提高曲轴的加工质量。在热处理去应力工序前增加半精车主轴工序,并将精车主轴颈工序使用的设备改变为新增和改造的两台经济型数控车床CK6180自动车削,减少人为因素对主轴径向圆跳动的影响。通过设计开展车床主轴转速S、车刀进给速度f、切削深度ap等三因子、两水平的DOE试验,确定最优工艺参数组合s=117.8mm、f=1.0mm、ap=0.8mm。利用先进的数控技术,采用新型的机夹可转位刀具和刀尖补偿编程、横线速切削等先进的工艺手段,实现了曲轴的精密车削,使曲轴的车削加工精度得到有效的控制提高。

3)主轴颈磨削工序,操作者在每一主轴颈的加工过程中,随时根据工件的磨削情况调整两个托架的位置控制手柄,尽量使两个托架与被加工主轴颈的表面保持合理的接触间隙,以减小切削力对曲轴的弯曲变形影响,减小主轴颈径向圆跳动误差。

4)连杆颈磨削工序为减少磨削过程中曲轴的扭转变形和弯曲变形,磨床的尾架与主轴箱使用数控伺服同步系统代替传统的同步轴,使头尾架在旋转的过程中旋转误差达到最小,提高尾座与主轴箱的同步精度,以消除同步轴机械传动间隙对扭转变形和弯曲变形的影响,如图6所示。并且在加工过程中使用相适应的平衡配重块来保证曲轴的转动平稳性。严格规定了各轴颈的磨削顺序,具体为:第五、第二连杆颈→第三、第四连杆颈→第一、第六连杆颈,每一次磨削必须使用中心架支撑,且在每一连杆颈的加工过程中,随时根据工件的磨削情况调整两个托架的位置控制手柄,尽量使两个托架与被加工连杆颈的表面保持合理的接触间隙,以减小切削力对曲轴的变形影响,减小主轴颈径向圆跳动误差。

5)加强对操作者的工艺基本知识、设备操作规程和质量素质教育,加强操作人员间的技术经验交流,提高他们的质量控制意识和操作技能,严格执行工艺纪律。

效果验证

经过加工工艺改进和优化,采用数控车削加工技术,并结合操作者对加工质量的有效控制后,对曲轴主轴颈径向圆跳动误差的最终模底检验。主轴颈径向圆跳动误差在0.03~0.06mm,合格率100%,完全达到设计要求,且大部分工件具备1/3精度储备,使曲轴的加工质量得到了有效的提高和控制。

曲轴机加工发展方向

随着我国数控机床的不断增加,曲轴粗加工将广泛采用数控车床、数控内铣床、数控外铣床及数控车拉床等先进設备,对主轴颈、连杆颈进行数控车削、内铣削和外铣削和车-拉削加工,以有效减少曲轴加工的变形量。曲轴精加工将广泛采用CNC控制的多轴联动数控曲轴磨床对其轴颈进行精磨加工,此种磨床将配备砂轮自动动平衡装置、中心架自动跟踪装置、自动测量装置、自动补偿装置、砂轮自动修整和恒线速度等功能要求,以保证曲轴轴颈磨削质量的稳定。

参考文献:

[1] 刘圣华,周保龙.内燃机学[M].北京:机械工业出版社,2017.