汽车驾驶室钣金件生产未来发展浅谈

2023-08-07董少飞

董少飞

摘要:汽车驾驶室钣金件在驾驶室本体中起着非常关键的作用,加工方式多种多样,现阶段国内汽车企业基本均采用冲压自动线来完成驾驶室钣金件的加工,其自动化程度已比较高,但是随着人们生活水平提高,工业技术水平提升,冲压自动线在上料方式、压机间物料搬运、冲压件质量检测、冲压件装框与入库等方面仍有提升空间,本文着重从以上几方面分析,提出对冲压自动线未来发展的几点思路或看法。

关键词:自动上料;物料搬运;自动检测;自动装框与入库

汽车驾驶室不仅是驾驶员的工作场所,也是整车的重要组成部分之一。它是由许许多多的钣金件焊接、装配而成,其质量的好坏将直接影响到汽车的性能和安全性,而钣金件是构成驾驶室的骨架,因此控制钣金件的产品质量尤为关键。钣金件在驾驶室本体中占有较大的比例,如何稳定、高效的加工满足产品质量的钣金件,是技术长期研究的方向。

汽车驾驶室钣金件情况介绍

驾驶室本体主要是由板料成型后,再经焊接、装配而成,其钣金件作为驾驶室总成组成的关键部件,是连接内外饰等部件安装的重要桥梁,其产品质量直接影响驾驶室的品质,严重的话有可能存在安全风险,因此生产过程中需严格控制钣金件质量。

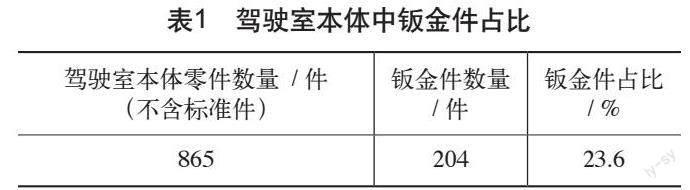

目前各整车生产企业设计的驾驶室都有本单位独特的特征,其设计生产车型较多,导致驾驶室本体规格型号也较多,从而驾驶室本体中钣金件数量不同,以重型载货车加长高顶驾驶室本体为例,分析驾驶室本体中钣金件占比,如表1所示。

从上表可以看出,钣金件在驾驶室本体零部件总数中占比达到了23.6%,占了很大的比例,其在驾驶室本体中有着举足轻重的作用。

駕驶室本体钣金件生产方式

钣金件精度不达标将存在装焊连接贴合不充分、总成件强度降低、总成零件扭曲、刮腻子与打磨工作量增大、零件装配干涉或无法装配、漏雨等风险,因此选择合适的钣金件生产方式有利于产品质量及一致性提升。

1. 生产方式分类

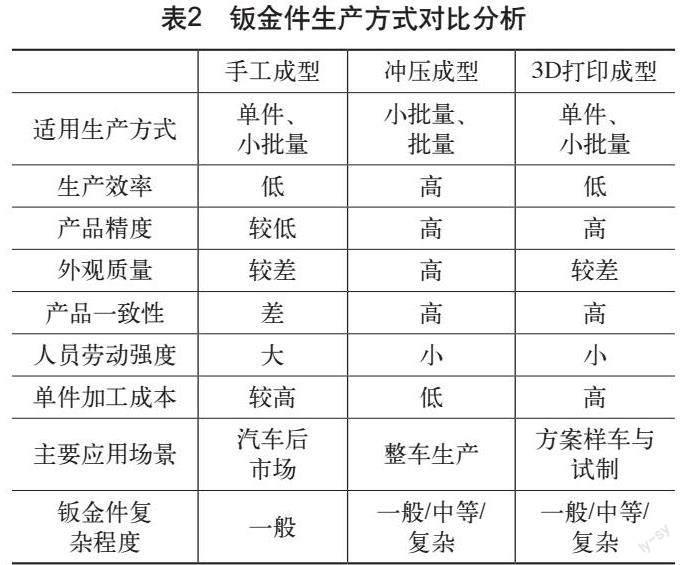

从广义上钣金件的生产方式可分为:手工成型、冲压成型、3D打印成型等,不同的加工方式适用于不同的生产环境,现对钣金件生产方式对比分析,如表2所示。

综上分析,钣金件手工和3D打印成型技术适用于单件、小批量生产,同时生产效率较低,单件加工成本也较高,现阶段主要应用场景分别为汽车后市场和样车方案、试制阶段;冲压成型适用于小批量、批量生产,生产效率高于手工和3D打印成型技术,且产品质量与一致性高,人员劳动强度、单件加工成本较低,因此冲压成型是冲压件批量生产最好的保证方式,主要应用于整车钣金件生产。

2. 生产方式分类

目前乘用车与商用车新建冲压生产线均采用自动化连线,其中车身覆盖件的生产国内已基本实现自动化生产。

冲压自动化连线具有生产效率高、产品质量稳定、安全风险低、员工劳动强度低、产线占地面积小及车间可视化程度高等优点。

冲压自动线工艺流程:线首上料→清洗涂油→拉伸(成型)→修边冲孔→翻边→整形→成品下线→装框→配送至物料存储车间。

冲压自动线优化提升方向

1. 坯料自动上料

(1) 坯料上料现状 目前国内冲压自动线线首均采用叉车或天车将原材料转运至轨道移动式上料小车,其叉车或天车操作均属特殊工种,需专业人员操作,技能要求高,物料转运效率及准确度与操作人员相关性较大,且存在转运视线盲区,安全风险大,工作环境差,同时叉车地面物流设置安全提示装置多,天车不能过跨转运物料。因此如何改善叉车或天车上料环境和降低安全风险的影响,已成为亟需解决的重要问题。

(2) 坯料自动上料思路 目前市场上已生产出AGV叉车,且已应用于智能工厂的生产。我们采用可编程无线调度的自动导引AGV叉车,以电磁感应为导航方式辅助RFID识别,来实现车间内复杂的物料运转路径。

根据生产计划,AGV叉车接收生产管理系统(MES)和仓储管理系统(WMS)发出的指令后,按照已规划好的路径运行至原材料缓存区,识别并叉取待加工的原材料,将其配送至轨道移动式上料小车附近,再将叉车上的原材料放至轨道移动式上料小车上,完成线首的自动化上料。

2.压机间物料搬运

(1) 物料搬运分类 目前国内各汽车企业已基本实现冲压自动线的覆盖,其建设时受技术发展、产能纲领、投资成本和场地空间等因素限制,冲压自动线压机间物料搬运方式(如图2)各有差异,大体可分为4种:6轴机器人、7轴机器人、单臂机械手和双臂机械手。

(2) 物料搬运方式对比 冲压自动线压机间物料均通过6轴机器人、7轴机器人、单臂或双臂机械手配合端拾器共同完成物料的搬运,其各有优缺点,接下来我们对压机间物料搬运方式进行对比,如表3所示。

根据以上对比分析,7轴机器人与单臂机械手节拍、搬运物料稳定性及运动轨迹等相当,但单臂机械手投资成本较7轴机器人高;双臂机械手仅投资成本高于机器人与单臂机械手,其他性能均优于机器人与单臂机械手,适用于高产能节拍的场景;7轴机器人与6轴机器人节拍相差不大,其搬运物料稳定性、运动轨迹、程序试教时间均优于6轴机器人。

(3) 物料搬运方式选型 整条冲压自动线产能能否得到充分发挥,保障生产的正常运行,确保产品质量稳定可靠,选型时需着重考虑以下几点:根据生产纲领,加工产品规格与种类,初步确定物料搬运方式;不同的物料搬运方式,物料运动轨迹复杂程度不同,其将直接影响物料搬运的稳定性。运动轨迹越复杂,越容易掉件,干涉可能性将大幅增加,程序试教难度增大,同时将严重影响生产效率,因此在选型时尽量选择物料运动轨迹简单的方案。单臂机械手与压力机立柱刚性连接,压力机冲压零件时的振动将直接带动单臂机械手的颤动,增加了物料掉落风险。7轴机器人是通过底座安装在地面上,双臂机械手安装在独立立柱上,均未与压力机直接连接,其压力机冲压过程对物料搬运影响有限,因此该处优先选择7轴机器人与双臂机械手搬运方式。根据加工产品质量,选择满足承载需求搬运方式的型号规格。

3. 冲压件自动检测

(1) 冲压件检测现状 目前国内冲压自动线线尾零件检测主要以人工目视和触摸,结合测量仪器检测为主,对零件质量进行一定比例抽检来确保产品合格率,该检测方式存在经验依赖性强、主观影响大、检测效率低、劳动强度大及数据追踪难度大等诸多问题。

(2)冲压件自动检测思路 三维检测技术作为一种新型的无损检测技术,具备高效、稳定、精确于柔性高等特点而逐渐在工业生产的检测领域得到推广。它通过激光传感器采用蓝光进行非接触式扫描获得产品的轮廓数据,并将实时数据传递给处理单元进行分析、判断,实现残次品的筛选和产品种类的分拣工作等,但该技术对于复杂轮廓及大尺寸冲压件检测还存在一定的局限性,其单面扫描时间3~5s,轮廓越复杂,单件扫描时间越长,自动检测节拍就越难与冲压自动线节拍匹配;扫描范围30~1500mm,对于超出检测范围的大覆盖件自动检测,需采用其他方案或技术来满足大覆盖件的检测。

4. 冲压件自动装框与入库

国内各汽车企业冲压自动线线尾的冲压件,大部分通過人工装框,再经叉车将已装框的冲压件转运至缓存库暂存,其装框过程中员工一直重复同一动作,长期处于高劳动强度中,工作内容单调、乏味,易于疏忽造成零件磕碰划伤,且人员运营成本较高。

线尾冲压件自动装框与入库可借鉴某汽车企业,可通过在皮带机两侧分别布置机器人(数量根据产线节拍及产品规格确定),结合端拾器与视觉跟踪系统配合,抓取皮带机上的冲压件成品,将其装入成品框内,实现机器人自动装框(如图3)。待成品框装满后,通过AGV小车上的识别系统来识别货箱条码,确定配送和入库等信息,按照AGV已规划路径将货箱配送至智能立体库进行暂存,基于RFID 的仓库管理系统自动识别、收集各作业环节的数据信息,并根据生产计划进行冲压件自动出入库(如图4),保证物料仓储数据的准确性与真实性,为企业库存管理提供数据支撑。

冲压件自动装框具有效率高、稳定、劳动强度低与运营成本低等特点,但其对同规格成品框的一致性、定位精度要求较高,需严格控制成品框尺寸的一致性并及时维护,确保成品框满足使用要求。

结语

整车企业现均采用冲压自动线来加工车身,其加工的冲压件产品质量及稳定性基本满足设计要求,但是随着人们生活水平的提高,汽车行业市场需求依然旺盛,竞争越发激烈,因此需持续提高冲压件的生产及产品质量,降低运营成本,提高企业市场竞争力,是未来钣金件长期发展的必然趋势。