某乘用车尾门地毯压条松动且间隙大问题分析

2023-08-07周刘奇麦成猛黄晨灿

周刘奇 麦成猛 黄晨灿

摘 要:本文从本公司整车入库检查时发现的尾门地毯压条松动且与后侧围下饰板间隙大的质量问题出发;结合问题故障树分析方法,找出问题的主要癥结,并提出问题解决措施并对该问题进行总结分析。

关键词:尾门地毯压条 松动 间隙

1 引言

随着汽车行业的不断发展,新时代的消费者不仅对汽车“三大件”的需求不断提高,也对越来越重视汽车内饰的品质及外观质量,因此解决汽车内饰件的配合间隙问题就成了提高内饰外观质量的关键。本文主要简述某公司某车型尾门地毯压条松动且间隙大的问题进行分析,并制定有效解决措施;给类似问题提供问题的分析思路及对应方案提供参考。

2 问题现状

在汽车的生产制造过程中,汽车内饰零部件间的配合间隙问题一直是内饰区域比较普遍且难以解决的问题。当准量产车型甚至量产车型在生产中出现批量间隙大问题时,如何去快速分析解决问题尤为关键[1]。本文以某公司造车中实际产生的故障状况为研究对象,进行原因分析并针对要因给出对策,指导该车型的生产工作改进。

根据现场整车入库检查,发现某车型尾门地毯压条前后松动且与后侧围下饰板间隙超1mm,故障率偏高;如图2所示:

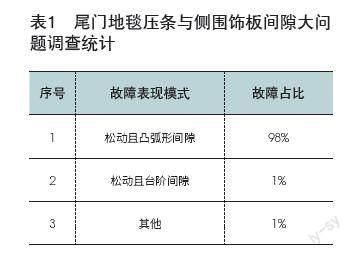

随机排查统计五十台故障车辆缺陷表现模式,初步对尾门地毯压条松动且间隙大的直接原因进行统计分析:

经过调查与分析,判断主要症结为:松动凸弧形间隙。

3 原因分析

使用故障树[2]的分析方法对可能导致的原因进行分析如下图3。

4 要因确认

根据上述故障树分析,初步判断影响尾门地毯压条松动且间隙大问题的可能原因有以下几点:

(1)员工未按SOS操作;

(2)尾门地毯压条尺寸不合;

(3)侧围饰板尺寸不合且松动;

(4)钣金孔偏差。

针对该问题产生的4点可能原因,依次确定检查方法及检验标准,如表2所示。

4.1 员工未按SOS操作

本文对三个白班次员工操作进行现场抽查(每个班次抽查6台车),现场未发现有员工不按要求操作的现象,检查结果见表3。员工操作均符合SOS标准化操作要求,因此可以判断员工未按SOS操作为非要因。

4.2 尾门地毯压条尺寸不合

对供应商下线的尾门地毯压条上检具进行抽查,并记录其中的四个零件测量数据,统计如下表:零件上检具测量,发现两端3S8与3S22两个测点面差超差约1mm,与故障表现一致。因此判断尾门地毯压条尺寸不合是是导致凸弧形间隙的主要因素。

4.3 侧围饰板尺寸不合且松动

对故障车进行拆装分析,在进行过程中发现侧围饰板尾端子母扣X向限位失效,侧围饰板可前后滑动,带动尾门地毯压条两端跟侧围饰板一起前后滑动。侧围下饰板与尾门地毯压条匹配两端限位孔X向宽度为8.2mm,与子母扣单边预留0.7mm卡接限位,而实际装车与子母扣单边间隙1.0mm。

因此,可以判定侧围饰板尾端X向限位失效,侧围饰板可前后滑动是影响尾门地毯压条松动且间隙大的主要因素。

4.4 钣金孔偏差

对后端板与侧围内板进行三坐标测量[3],测量后得出后端板安装孔与后侧围钣金安装孔的定位尺寸误差均在在±1.5mm内,符合设计要求。可以判定后端板钣金孔偏差与后侧围钣金孔为非要因。

通过对末端因素的逐一排查,可得到造成尾门地毯压条松动且间隙大的要因如表4所示。

5 制定对策

针对以上两个要因,分别制定如下表5所示对策。

6 验证效果

对策实施后第一批10台下线车进行检查,测量尾门地毯压条左右侧间隙均在0.5mm内,且均无松动凸弧形间隙现象发生,见下图。

综上,根据要因制定的措施有效,故障消除,问题得已解决。

7 结语

本文针对某车型的尾门地毯压条松动且间隙大问题,分析了问题产生可能的因素:员工未按SOS操作、尾门地毯压条尺寸不合、侧围饰板尺寸不合且松动、钣金孔偏差等,通过车间现场测量、数模仿真分析等方式[3],最终锁定了造成尾门地毯压条松动且间隙大问题的根本原因,并有针对性地制定了解决对策,最终验证措施有效,问题解决。

本次尾门地毯压条松动且间隙大问题的原因分析及相关措施的制定对该公司后续的尾门地毯压条及后侧围饰板零件设计改进具有一定的指导意义,也对其他公司汽车车型解决内饰塑料件之间的匹配问题提供一定的参考价值。

参考文献:

[1]曹渡.汽车内外饰设计与实战[M].北京机械工业出版社.2011.

[2]何桢.六西格玛管理[M].中国人民大学出版社.2014.

[3]宋周平.汽车内外饰间隙段差问题分析及对策[J].价值工程.2019.