锂硫电池载硫材料碳纳米管修饰V2O5纳米球的制备及其性能研究

2023-08-06单赛男牛超群易文君晁自胜

*单赛男 牛超群 易文君 晁自胜

(长沙理工大学材料科学与工程学院 湖南 410114)

随着社会的发展,对储能材料的需求不断增加[1],现有商业化锂离子电池已难以满足要求[2]。而锂硫电池拥有明显高于锂离子电池的理论容量和能量密度(分别高达1675mAh/g和2600Wh/kg)[3-4],同时硫在地球上储存丰富、价格低廉、对环境友好,这些优势让锂硫电池可望成为锂离子电池的替代者[5]。但是其商用化还有一些挑战,如多硫化锂所引起的穿梭效应以及在充放电过程中硫的体积膨胀等[6]。在上述中,最主要的是穿梭效应[7]。为了抑制穿梭效应,已经有各种办法[8],如隔膜改性[9]、电解液改性[10-11]以及正极材料改性[12-13]等,并取得了进展,但效果仍不能令人满意。由于锂硫电池的放电涉及了单质硫由多硫化锂中间体到Li2S的固-液-固转变过程以及缓慢动力学,因此,解决这些的根本途径需从正极材料着手。已有文献报道了各种碳材料[14]或过渡金属化合物(氧化物[15]、硫化物[16]、氮化物[17]等)作为硫载体或添加剂,其中碳材料导电性能良好且有较大的比表面积,从而起到导电和物理吸附/束缚硫的作用,而过渡金属化合物一般导电性较差,但因其对硫具有较强的化学吸附作用。因此,这些材料对于提高性能均有一定的作用,但进一步开发具有更优异的正极添加材料仍然是必要的。在本研究中,综合材料的孔隙结构、极性和导电性,开发了碳纳米管修饰的V2O5多孔纳米球,以其为载硫材料,组装了锂硫电池,并将其与基于商用V2O5载硫材料的锂硫电池性能进行了比较研究。

1.材料及实验

(1)材料

偏钒酸铵、三异丙氧钒购于上海麦克林生化科技有限公司;葡萄糖、稀盐酸、水合肼均购于国药集团有限公司;去离子水;碳纳米管、电解液(体积比为1:1的1,2-二甲氧基乙烷与1,3-二氧杂环烷的混合液,添加0.1mol/L双(三氟甲烷)磺酰亚胺锂和质量分数为0.1% LiNO3和隔膜购于苏州多多试剂公司。

(2)V2O5纳米球的制备

①自组装法

将0.234g偏钒酸铵分散于50mL去离子水中,后滴加0.5mL的0.1mol/L盐酸(纯度为30%)和1.5mL水合肼(纯度为80%),接着加入0.04g碳纳米管(纯度为95%),搅15min。将溶液转移到反应釜中,于120℃加热6h,反应结束后抽滤,在60℃下干燥8h。将得到的粉末于管式炉中以5℃/min的加热速率加热至400℃并保温2h,得到1号样品。

②模板法

将0.6g葡萄糖溶于8mL去离子水中,后转入反应釜中于180℃反应6h。结束后抽滤,在60℃下干燥8h,得到碳球。称取0.1g碳球,分散于60mL异丙醇中,后滴加0.5mL的三异丙氧钒(纯度为97%)与5mL去离子水,后加入0.04g碳纳米管,搅30min。最后转移到反应釜中,于120℃加热12h。结束后抽滤,在60℃下干燥8h。将所得到的粉末于管式炉中以3℃/min的加热速率加热至400℃并保温2h,得到2号样品。

(3)正极极片的制备及扣式电池组装

将0.8g硫溶于适量的CS2中,然后加入0.2g上述制备的V2O5复合材料或商用V2O5@CNT,混合均匀。在55℃搅拌3h,放入反应釜,于155℃加热12h,得到硫/五氧化二钒@碳纳米管正极材料。

以8:1:1的质量比将正极材料、Super-P和PVDF研磨,然后滴加N-甲基吡咯烷酮,得到浆液,涂到铝箔上,于60℃干燥12h。最后裁为12mm的圆片,用做电池正极极片。

以锂片为负极、电解液、隔膜和上述极片在手套箱(H2O<0.1×10-6mg/L,O2<0.1×10-6mg/L)中组装,其中电解液的用量为25μL/mg。电池装好后静置12h待测。

(4)材料表征及测试

采用德国布鲁克D8 X射线衍射仪、JEOL扫描电镜、美国FEI TecnaiG2F20透射电镜表征样品的晶相、形貌和结构;采用日本Rigaku TGA表征材料的热稳定性及硫含量;采用上海辰华CHI660e电化学工作站测试循环伏安曲线及交流阻抗谱;采用武汉蓝电CT2001A充放电测试仪进行恒电流充放电。

2.结果与讨论

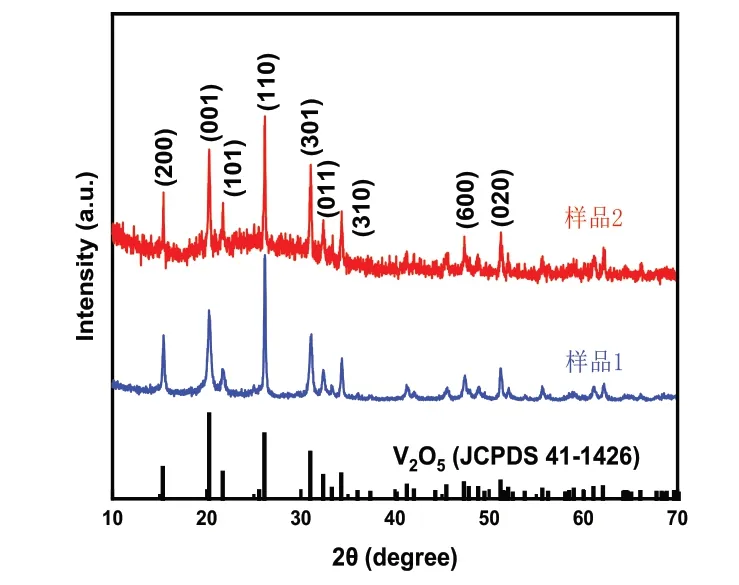

图1为所制备1号和2号样品的XRD谱图。两个样品均在2θ=15.4°、20.3°、21.7°、26.1°、31.0°、32.4°、34.3°、47.3°和51.2°显示出衍射峰,分别对应于(200)(001)(101)(110)(301)(011)(310)(600)和(020)晶面,且与正交V2O5的标准卡片(JCPDF41-1426)完全匹配。除了上述衍射峰之外,无杂峰出现,表明制备出了结晶度很高的V2O5晶体。

图1 样品1号、2号的XRD谱图

图2为所制备的样品1号、2号和碳球及商用V2O5的SEM照片。样品1和样品2中的V2O5纳米球均具有规整的形状,粒径均一,且在V2O5纳米球表面连接了许多碳纳米管,其中样品1中球体的直径约为0.91~1.15μm,而样品2中球体的直径略小,约0.48~0.56μm。用于合成2号样品的碳球模板也具有规整均匀的球形,其粒径约为760~820nm,而商用V2O5则为粒径不均匀的不规整颗粒。2号样品的粒径小于碳球模板可能是高温脱除碳模板时球体发生了收缩所致。

图2 各样品的SEM图片

从图3可以看出,两个样品中均有许多孔洞,而且碳纳米管链接球。这种结构一方面有利于提高V2O5上的载硫量,另一方面也增加了V2O5的导电性能。从图(b)(d)可以看出,V2O5中分布有大量规整的晶格条纹,1号、2号的间距分别为0.409nm、0.576nm,对应于V2O5的(100)和(200)晶面。这表明,所合成的V2O5纳米球具有良好的结晶度。

图3 样品的TEM和HRTEM图片

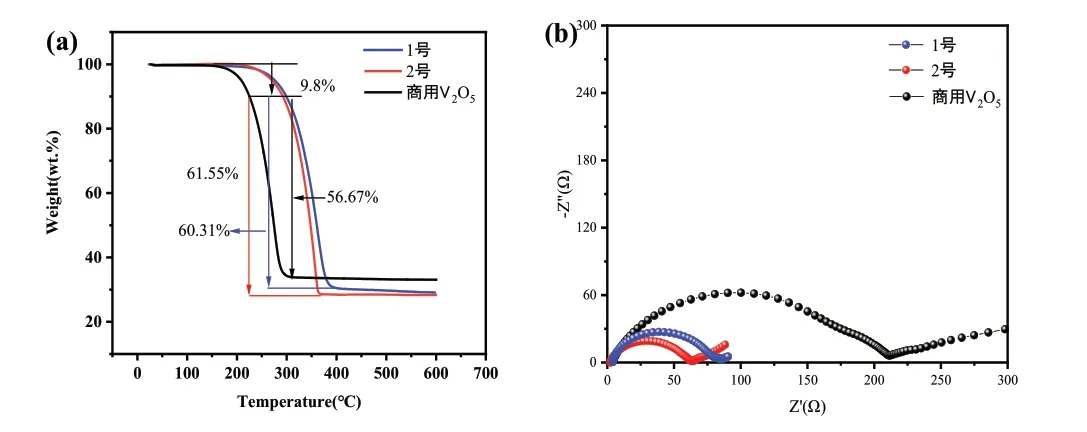

图4为1号和2号样品的N2吸脱附等温曲线和孔径分布曲线。可以看出,两个样品的吸脱附等温曲线中均出现了滞后回环,表明均存在着介孔,在P/P0=0.8处,表明介孔孔径较大且形状不规整。从孔分布曲线可以看出,在两个样品中,介孔孔径分布较宽,1号和2号样品的几孔径分别为7nm和10nm。样品中的这些介孔可能是由V2O5微晶体以及碳纳米管之间的无序堆积而形成。BET计算结果表明,样品1、2的比表面积分别为37.2m2/g、67.936m2/g。通常情况下,过渡金属氧化物的比表面积较低(<10m2/g)。而所制备的1号和2号V2O5纳米球则有相对较高的比表面积。这有利于提高V2O5上的载硫量,而且也增加了V2O5与电解液的接触面积,暴露了更多活性位点,丰富的孔道结构可以促进离子转移,有利于提高电化学性能。图5为载硫后的1号样品、2号样品和商用V2O5的热失重曲线及相应电池的电化学阻抗谱。从热失重曲线(图5a)可以看出,三个样品在30~220℃温度时均有9.8%的质量损失,这是失去表面水分所致。在高于220℃后,1号样品、2号样品和商用V2O5存在质量损失,质量分数分别为60.31%、61.55%和56.67%,这是高温下硫的升华所致。因此,1号和2号样品的载硫量高于商用V2O5,且2号样品的载硫量高于1号样品。这是由于样品的比表面积不同所致,高的比表面积有利于提高载硫量。从电化学阻抗谱(图5b)可以看出,1号样品、2号样品和商用V2O5的电荷传递阻抗(Rct)分别为81.7Ω、63.1Ω、206.2Ω。与商用五氧化二钒相比较,1号和2号样品的阻抗都有明显降低,这说明改性材料比商用V2O5有更好的电化学性能。这是因为在1号和2号样品中碳纳米管的加入形成了导电网络,提高了材料的导电性。证明了碳纳米管形成的导电网络在电池中起到了正面作用,有利于克服正极中存在的硫导电性差的问题。

图4 低温N2吸脱附等温曲线和孔径分布曲线

图5 载硫后V2O5的热失重曲线(a)及相应电池的电化学阻抗谱(b)

图6为各电池的电化学性能测试。从CV可以看出1号样品(图6a),在首圈扫描的还原峰位于2.05V和2.3V,其氧化峰位于2.4V。还原峰对应于正极活性物质硫逐渐转化成长链多硫化物,再从长链多硫化物逐渐转为短链多硫化物的过程,而氧化峰对应于锂硫电池中放电产物Li2S2和Li2S转化为S的过程。在第二圈扫描中,还原峰与第一圈几乎一致,而氧化峰向低电压方向位移,同时分裂为2.3V和2.38V两个峰,且氧化峰的面积小于第一圈扫描。对于2号(图6b),首圈的还原峰位于2.01V和2.25V,氧化峰位于2.4V和2.37V。第二圈扫描时的还原峰分别位于2.02V和2.25V,氧化峰位于2.33V和2.38V。其峰面积与第一圈扫描很接近,且还原峰和氧化峰分别向高电压和低电压方向略微移动。对于商用V2O5(图6c),在首圈中还原峰位于2.19V和2.3V,其氧化峰位于2.45V。第二圈出现的还原峰位于2.18V和2.32V,其氧化峰位于2.45V和2.48V。与商用V2O5对比,样品1号、2号的氧化峰的位置都往低电压方向位移,证明极化程度被降低。结果表明,2号样品所组装电池具有对电解液更好的浸润性以及活性硫物种的氧化还原可逆性。

图6 电池的各种电化学性能曲线

从倍率性能测试结果(图6d)来看,随着倍率的增加,1号和2号样品的比容量均出现阶梯式下降的趋势,当倍率分别为0.1C、0.2C、0.5C、1C和2C时,样品1号样品的放电比容量分别为1190mAh/g、1032mAh/g、920mAh/g、848mAh/g及684mAh/g,而2号样品的放电比容量则分别为1220mAh/g、1096mAh/g、979mAh/g、914mAh/g及740mAh/g,并且这两个样品在倍率一定的情况下循环5圈时容量均基本稳定。当倍率回到0.2C后,1号和2号样品的比容量分别回到939mAh/g及1025mAh/g。在所测试的所有倍率下,2号样品的比容量均高于1号样品。作为对比,测试了商用V2O5所组装电池的倍率性能,发现其比容量较低,0.1C时仅为约300mAh/g,高倍率下其比容量更低。上述结果表明,采用1号和2号样品组装的电池倍率性能均远优于商用V2O5,且2号样品的性能更佳。这可归因于V2O5纳米球较高的比表面积及其与碳纳米管更好的相互分散性,有利于对硫物种的吸附,并提高了硫物种表面的电荷传导性能。

从循环性能测试结果(图6e)来看,在0.1C倍率下,1号样品、2号样品和商用V2O5的首圈比容量分别为1049mAh/g、1035mAh/g和324mAh/g。随着循环圈数增加,比容量逐渐下降。经200次循环后,1号、2号样品和商用V2O5的比容量分别为702mAh/g、767mAh/g、161mAh/g,其200圈循环后的容量维持率分别为66%、74%和49%。上述结果表明,采用1号和2号V2O5纳米球样品组装的电池循环性能明显由于商用V2O5,且2号的性能更佳,这可归因于V2O5纳米球较高的比表面积及其与碳纳米管更好的相互分散性,从而有效地抑制了穿梭效应。

3.结论

结果表明,采用自组装法与模板法制备的V2O5纳米球,表现出了明显优越于基于商用V2O5的锂硫电池,其中模板法材料所装电池性能更佳。在0.1C,1号、2号样品的比容量可达到1049mAh/g、1035mAh/g,200圈以后,还能保持到702mAh/g、767mAh/g,这归因于具有更高的比表面积,增强了与硫物种的相互作用,并增强了硫物种与V2O5纳米球表面碳纳米管的接触,从而提高了锂硫电池的倍率性能,并较好地抑制了穿梭效应。