一种新型钨铼薄膜热电偶的制备及其性能研究∗

2023-08-04张秋宁张志杰

张秋宁 张志杰

(中北大学仪器科学与动态测试教育部重点实验室 太原 030051)

1 引言

钨铼是一种难熔金属,其最佳使用温度为2000℃左右,且最高使用温度为2800℃[1]。有关于钨铼热电偶早期可查的文献记载是在1967 年,由R.R.ASAMOTO 与P.E.NOVAK[2]发表的,通过真空中的实验,他们确定了所制备钨铼热电偶的热电输出,并在2850℃环境中可靠,且可以稳定在±0.3mV(±40℃)内。K.Ara 等[3]于1986 年研制了一种用于测量VHTR 中950℃至1200℃核心出口气体温度的复合型钨铼合金热电偶,并通过了高温稳定性测试,实验证明其符合在反应堆操作的早期实验所需温度测量。2004 年,John D.Wrbanek等[4]研制了一种基于陶瓷的贵金属薄膜热电偶,收集了CrSi以及TaC 薄膜热电偶的热电数据,并对其高温稳定性及无害性进行了论述,2011 年,H.Ogura等[5]制备了一种由3个直径0.5mm的C型热电偶组成的阵列用于评估高温对于EMF 值的影响,研究发现,热电偶的EMF 值在最初的30 小时内,高于700℃时迅速增加,并在温度超过1400℃后逐渐减少,导致这一现象的原因是材料的不均匀性。

近年来,由于航空发动机等狭窄空间内的超高温测量的需要,研究人员开始尝试将耐高温且稳定性好的钨铼材料用于制造薄膜热电偶以完成表面温度测量等任务。Zhongkai Zhang等[6]在2017年研制了一种带有保护膜工艺的钨铼薄膜热电偶,通过数值分析及仿真研究了其在不同温度下的特征,结果表明,制备的钨铼薄膜热电偶线性在可接受范围内,并且可以在1370K 的温度内正常使用,高温稳定性良好。Xiaoli Fu 等[7]于2020 年研制了一种应用于发动机、涡轮机及火箭等热系统中的基于W-5Re/W-26Re 的新型薄膜Heat Flux Sensor(HFS)。传感器阵列带有三明治结构,使用SiO2隔热层与ALN 底板,将钨铼偶极材料夹在中间以防止其氧化。该传感器可在1000℃的空气中正常工作长达1 小时,并且通过实验测试表明,该传感器重复性良好,且热响应迅速。Bian Tian 等[8]使用磁控溅射技术研制了一种WRe26-In2O3 材料的薄膜热电偶,分析了薄膜的性质并测试了其在不同退火过程下的热电电压,并对其进行了校准,校准结果表明薄膜热电偶在612.9K 下热电电压为123.6mV,灵敏度为201.6v/K,在773K 下的热稳定性良好,可正常使用长达2 小时,973K 下则可正常工作20 分钟。

国内对于钨铼热电偶的研究起步较晚,且可查文献的数量较少。戴民等[9]于2014 年对钨铼热电偶丝在空气中的氧化过程,并对其抗氧化保护进行了研究探索。使用保护膜工艺后的W-5%Re 偶丝在873℃时可以观察到氧化,W-26%Re 偶丝在681℃时就已经开始氧化。经过观察,经防护后的偶丝端面完整,未出现明显氧化膜。2014 年,安万庆等[10]基于航天器热试验场景使用的钨铼薄膜热电偶的工作原理分析了其结构和制造工艺,且通过研究测试发现,钨铼热电偶在低温真空环境下,可以实现1600℃超高温环境下的温度测量。

2 设计原理

2.1 热电偶测温原理

热电偶的测温原理是基于1821年塞贝克(See⁃beck)发现的一种由于两个结点1、2 温度不同导致两种不同且相互接触构成闭合回路的导体A 和B间产生电动势(EMF)的现象,称为热电效应,被命名为“塞贝克效应”。产生的电动势记为EAB,导体A、B 称为热电极。结点1 称为测量端,通常焊接成结点,在测温时置于待测温度场中感受待测温度。结点2 称为参考端,处于已知温度的端点,通常处于0℃中。热电偶即是通过测量电动势EAB实现测温。

2.2 薄膜热电偶结构设计

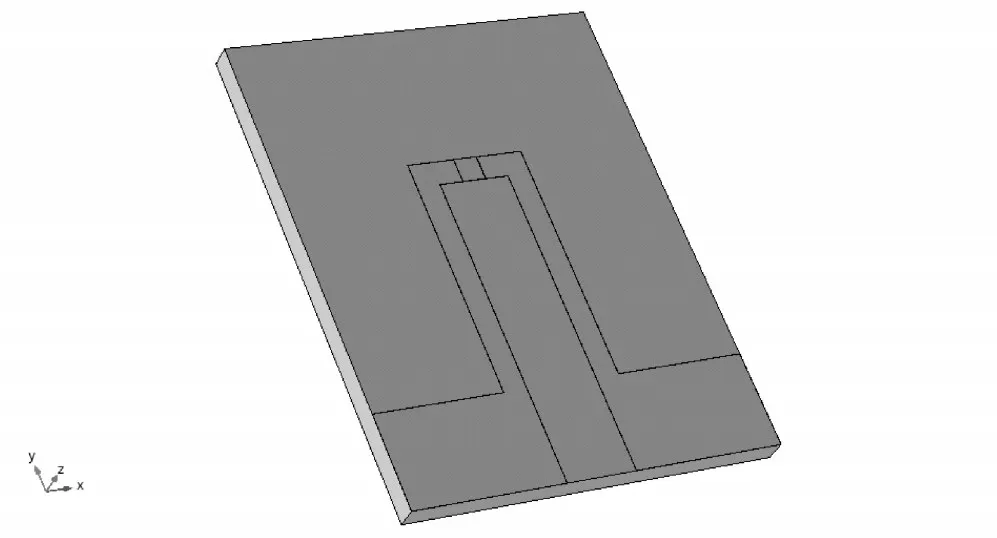

为了完成薄膜热电偶的结构设计,采用有限元方法对薄膜热电偶进行仿真分析,研究薄膜厚度对热电偶动态特性的影响。选取陶瓷作为基板材料,尺寸为10(mm)*8(mm)*0.5(mm);选取W-5%Re/W-26%Re作为偶极的材料,型号为C 型,偶极尺寸为7000(μm)*500(μm)*2(μm)。激励源设置于偶结中心处,为了模拟快速温升过程采用高斯脉冲激光信号对偶结进行加热。

图1 薄膜热电偶仿真建模

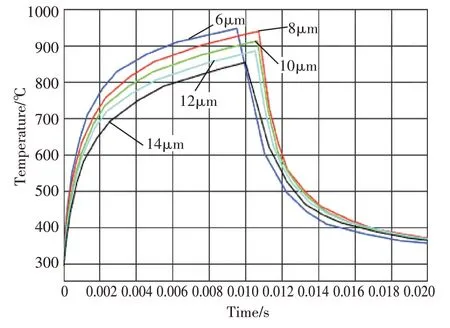

由于工艺限制,薄膜最小厚度为6μm,于是设置6μm、8μm、10μm、12μm、14μm 作为检测点,对薄膜热电偶进行仿真。偶结点域平均温度值对比的仿真结果如图2 所示。可以很明显地看出,薄膜热电偶动态响应随着偶结点厚度的增加而增大,结点域温度平均值也有所下降。这种情况通常是由于偶结点的体积变大导致热容的增加,于是同样的热源激励下响应更慢且温度平均值更低。为了制备动态响应性能更好的薄膜热电偶,选取现有工艺允许的最小厚度6μm为偶结点的最终设计厚度。

图2 不同厚度仿真结果图

3 薄膜热电偶的制备

薄膜热电偶的性能与其精度密切相关,平衡避免内部晶体缺陷与满足其结构要求与高温稳定性这两个要求。为了提升热电偶的抗氧化性,抗氧化涂层的制备至关重要,常见的方法有热喷涂法、溅射法、溶胶-凝胶法等。磁控溅射法同时具有附着力强、选择材料多样化等优点,且装置制备简单,适合大面积薄膜的生产,也是制备超硬薄膜、金属导电薄膜等的常用技术[11]。磁控溅射技术可以在薄膜偶极材料表面形成一层由硝酸盐,氧化物,碳化物或其他化合物组成的保护膜,其厚度约为5μm[12]。

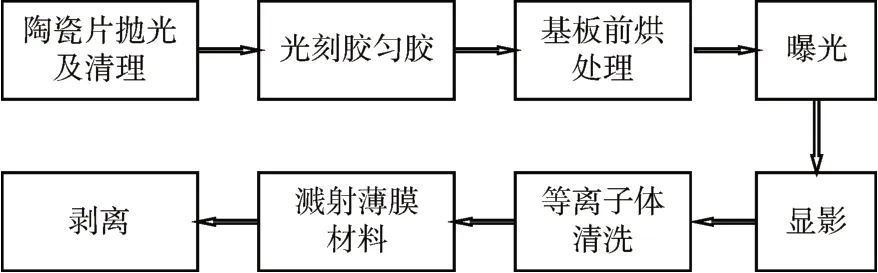

本文基于光刻磁控溅射技术制备了钨铼薄膜热电偶,偶极材料使用了W-5%Re/W-26%Re。使用高纯度WRe 合金靶作为靶材(W:Re-95wt%:5wt%;W:Re-74wt%:26wt%;Ф76.2mm×6.35mm)在陶瓷基底上进行溅射。其流程图如图3所示。

图3 磁控溅射工艺流程图

首先清理陶瓷基底,在无尘环境中,使用H2SO4:H2O2=3:1的溶剂在150℃下浸泡清洗陶瓷片15 分钟,再使用NH3·H2O:H2O2:H2O=1:2:7溶剂在60℃下浸泡清洗5 分钟后清理完成;然后使用AZ4620 光刻胶进行匀胶,条件为3000rpm*30s,放置于100℃环境中进行保温前烘;使用热电极图案的掩膜盖版对感光性浆料进行曝光(200mj/cm3)后放入碱性显影液中浸泡,使用氧气等离子体对表面进行2分钟改性处理。

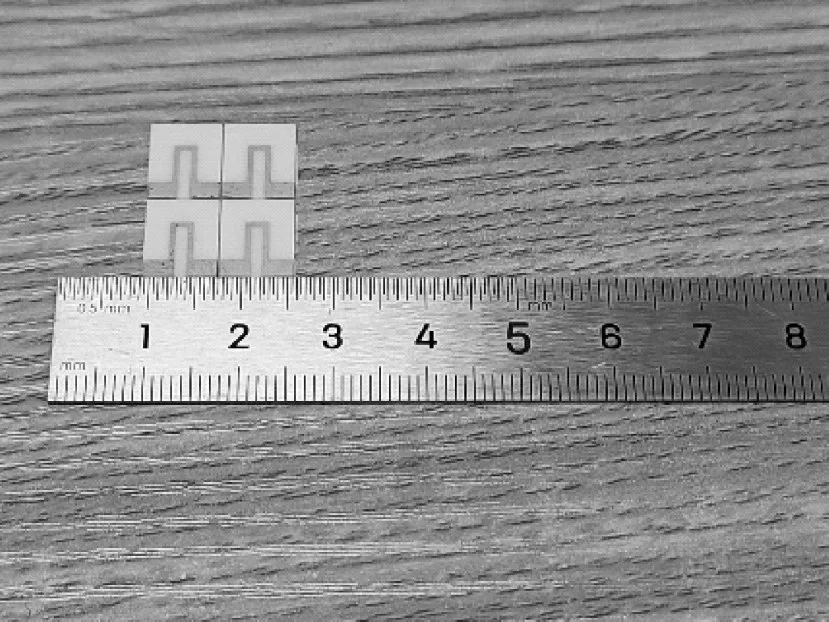

以上处理完成后,就可以将材料置入溅射机,过程中需要现溅射20nm 的Cr 后再将W-5%Re 材料溅射至陶瓷基板上,最后利用剥离工艺进行去胶后,第一次溅射完成。W-26%Re 材料的溅射过程则需要重复以上步骤,分两次溅射完成。溅射完成后的样品如图4所示。

图4 钨铼薄膜热电偶样品图

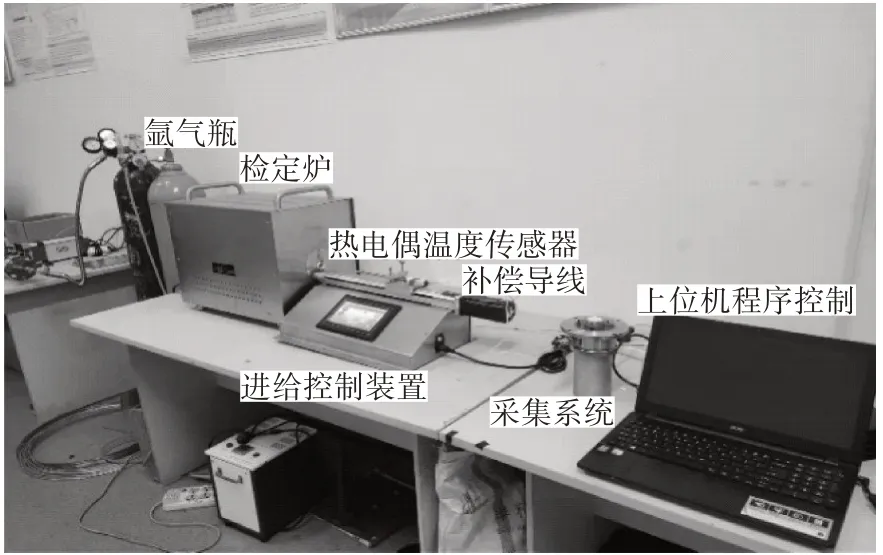

图5 静态测试实验平台

4 性能测试及结果分析

4.1 静态性能测试

为了测试制备完成的薄膜热电偶的静态性能是否满足项目的要求,需要对试件进行性能测试。基于检定炉搭建了测试平台,如图4 所示,实验中将制备完成的薄膜热电偶通过补偿导线连接至高精万用表,将热电偶置于检定炉的稳定热源区,通过读取示数对薄膜热电偶静态性能进行标定。薄膜热电偶静态性能标定结果如表1所示。

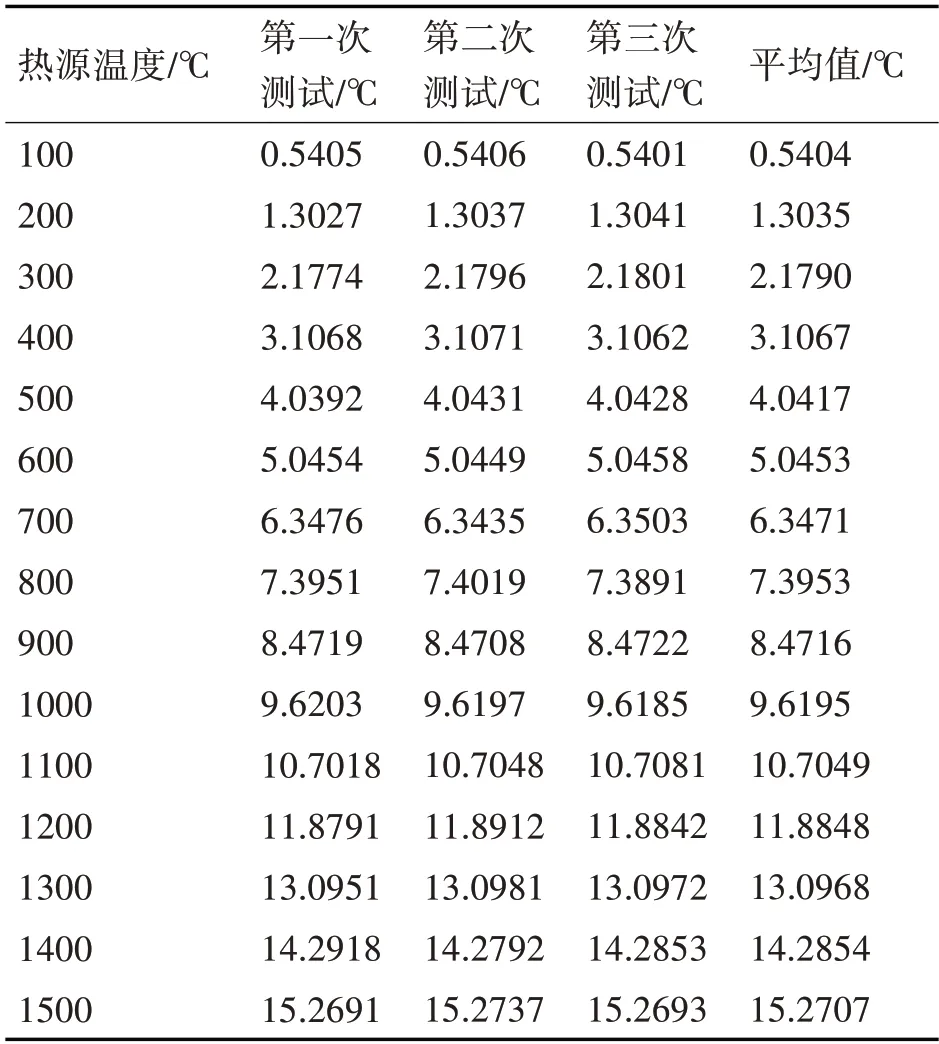

表1 薄膜热电偶静态性能测试结果

从表中可以看到,所制备薄膜热电偶的静态性能较为稳定,重复性也较好,因此可以根据多次重复测试得到温度对照表用于该薄膜热电偶的使用。

4.2 动态性能测试

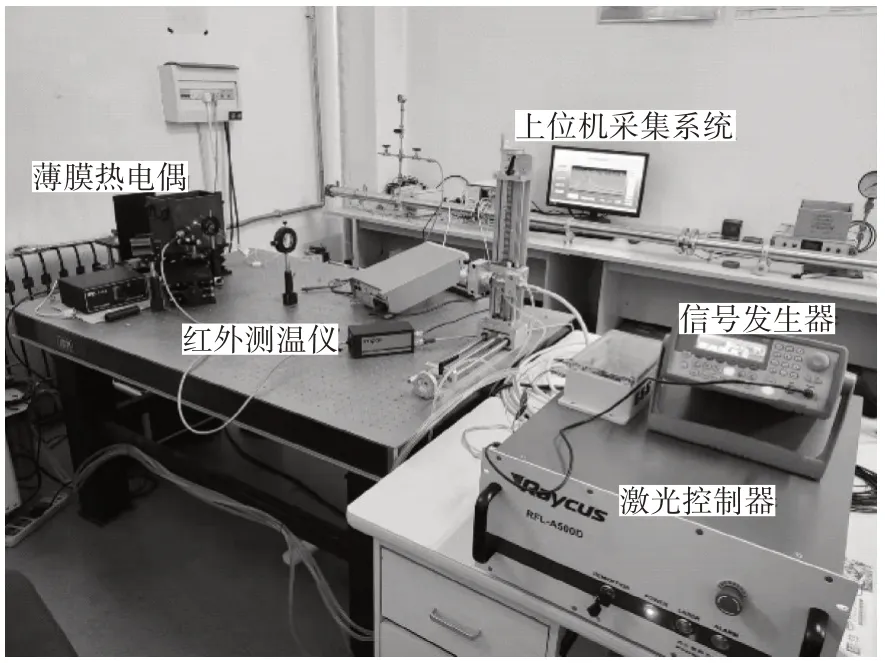

为了测试薄膜热电偶的动态性能,基于激光器搭建了平台用于钨铼薄膜热电偶时间常数的测试,如图6 所示,实验中,薄膜热电偶被固定在一平台上,使用信号发生器控制激光产生激励信号,加热其感温区,并使用上位机对信号进行采集;同时采用红外测温仪同步进行测温作为对照组实验,但由于实验使用的红外测温仪无法采集300℃以下的温度信号,故采用较大功率使激励热源温度提升至300℃以上进行实验。

图6 动态测试实验平台

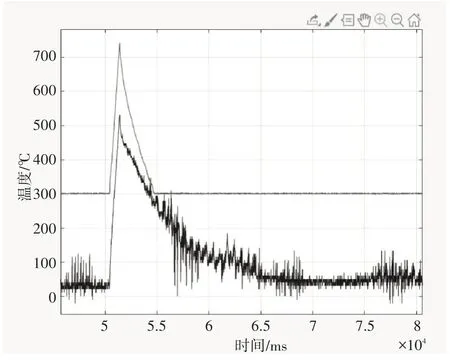

使用信号发生器控制激光器产生高斯脉冲进行动态测试实验,激光器的出光时间设置为1ms。实验结果如图7 所示,蓝色信号为实验中采集到的信号,红色信号为红外测温仪测得的温度信号。经过计算,钨铼薄膜热电偶的时间常数约为440μs。

图7 动态测试结果

5 结语

本文使用磁控溅射技术制备了一种钨铼薄膜热电偶,并对热电偶进行了静态和动态标定测试。测试结果表明薄膜热电偶的静态性能较为稳定,可以制成分度表用于测试使用;其时间常数为400μs量级。研制的薄膜热电偶可以满足了狭小空间内温度快速测量的需要。但其抗氧化性较差,后续可以就薄膜热电偶的抗氧化防护工艺以及长期高温工作的稳定性做进一步的研究探索。