造气吹风气脱硝改造运行总结

2023-08-03宁海文吴世家王远强

周 鹏, 宁海文, 吴世家, 王远强, 何 勇

(山西丰喜华瑞煤化工有限公司 山西运城 043100)

山西丰喜华瑞煤化工有限公司(以下简称山西华瑞化工公司)为积极响应国家在京津冀及周边地区、汾渭平原进行的大气污染综合治理攻坚行动,2018 年实施了烟气脱硫提标改造项目,项目建成后领先同类企业达到超低排放标准[《锅炉大气污染物排放标准》(GB 13271—2014)中特别排放限值规定的SO2≤50 mg/m3(标态)、NOx≤150 mg/m3(标态)、粉尘≤20 mg/m3(标态)]的要求。 山西华瑞化工公司的2 台35 t/h 循环流化床锅炉与造气吹风气余热回收装置的烟气各自脱除氮氧化物[吹风气采用选择性非催化还原(SNCR)技术脱硝,流化床锅炉排放烟气采用选择性催化还原(SCR)+SNCR 技术脱硝]后共同进入脱硫塔,副产硫酸铵作为产品进行销售。

1 存在的问题及解决思路

山西华瑞化工公司2 台循环流化床锅炉原配套造气吹风气余热回收装置运行,锅炉的烟气对造气吹风气余热回收装置烟气中的氮氧化物起到稀释作用。 为降低合成氨生产成本,目前只开1 台循环流化床锅炉,蒸汽不足部分由其他公司供应,这直接导致锅炉烟气量减少,锅炉烟气对氮氧化物的稀释作用减弱。 同时,造气吹风气工段为控制烟气中氮氧化物含量,不得不增加氨水投加量,造成后工段脱硫溶液的酸度经常大于7.5(工艺要求pH 为5 ~7),影响硫酸铵的生成。 经研究决定,将造气吹风气余热回收装置中的软水加热器和空气预热器后移,在热管蒸发器与软水加热器之间增设SCR 脱硝装置。

2 技术改造

2.1 烟气脱硝主要参数

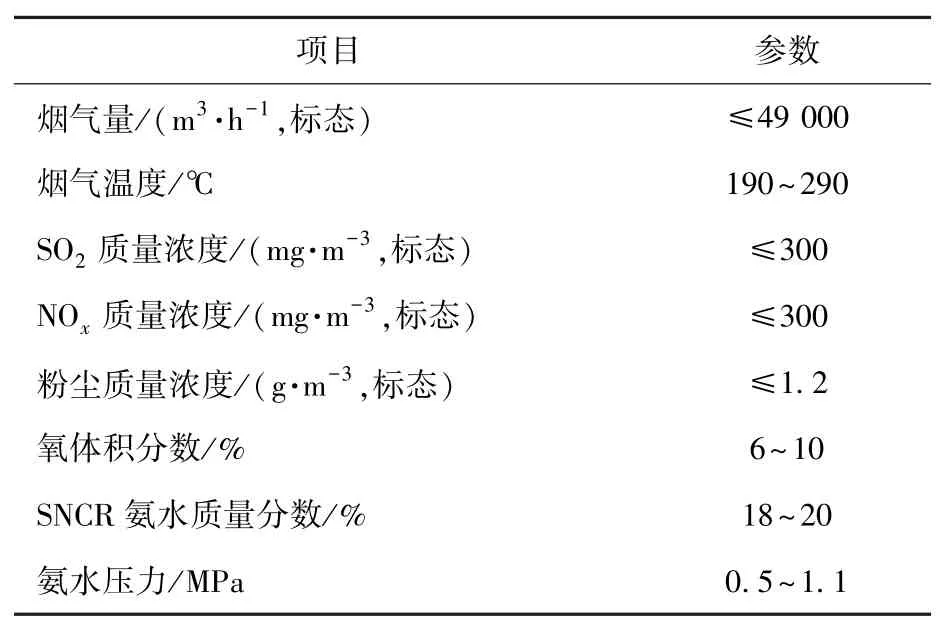

造气吹风气余热回收装置烟气脱硝主要参数见表1。

表1 造气吹风气余热回收装置烟气脱硝主要参数

从日常运行效果来看,SNCR 的脱硝效率只能达到40%,造气吹风气余热回收装置出口烟气中的NOx质量浓度为250~300 mg/m3(标态),单纯提高SNCR 的脱硝效率无法实现NOx的达标排放,必须通过燃烧炉外脱硝以提高脱硝总体效率。本次改造在燃烧炉外采用SCR 脱硝工艺来提高脱硝效率。

改造前流程:燃烧炉生成的高温烟气分别经水管锅炉、第二空气预热器、蒸汽过热器、热管蒸发器后降温至240 ℃,再经软水加热器、第一空气预热器换热,最后由引风机抽送至除尘、脱硫段。

分析烟气流程与锅炉热力分布,同时考虑原烟气中SO2、颗粒物浓度处于中等水平,可以使用中低温SCR 脱硝催化剂,即在200~300 ℃温度窗口内布置SCR 脱硝反应器进行脱硝。

考虑热管蒸发器出烟温度(软水加热器进口烟温度)为240 ℃,本次改造将软水加热器与空气预热器后移,在热管蒸发器与软水加热器间引出原烟气,经SCR 脱硝后,再从该段汇入原烟路;第一空气预热器出口烟风管道接引风机入口。

此次改造方案工艺路线为:燃烧炉SNCR 脱硝→水管锅炉→第二空气预热器→蒸汽过热器→热管蒸发器→SCR 脱硝→软水加热器→第一空气预热器→引风机→布袋除尘→氨法脱硫→烟囱排放。

2.2 系统组成与技术要求

2.2.1 设计基本条件

(1)烟气系统配置1 台SCR 反应器,烟气垂直向下通过催化剂床层(2 层)。

(2)SCR 反应器内安装飞灰吹扫装置。

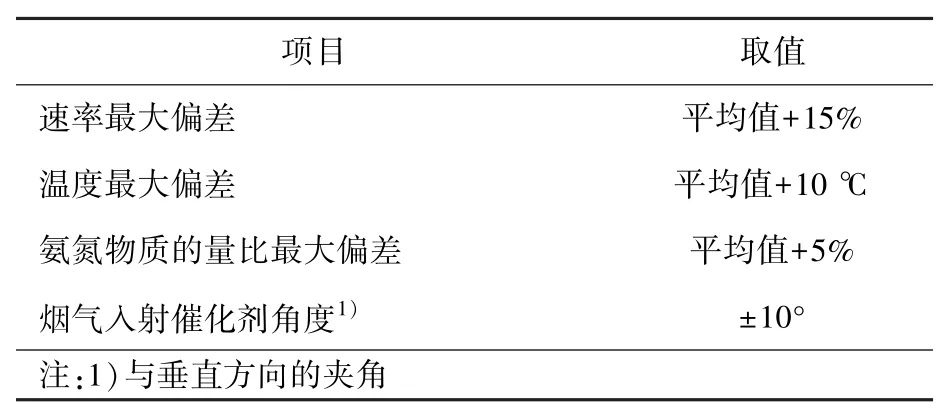

(3)SCR 反应器上部催化剂的使用条件见表2。

表2 SCR 反应器上部催化剂的使用条件

2.2.2 对催化剂的要求

(1)催化剂应整体成型,催化剂节距一般应不小于8.2 mm,催化剂壁厚一般不小于0.8 mm。

(2)催化剂模块为能够有效防止烟气短路的密封系统,密封装置的使用寿命不低于催化剂的使用寿命。 催化剂各层模块一般规格统一,具有互换性。 在加装新催化剂前,催化剂体积满足脱硝效率>90%、氨逃逸质量浓度<3 mg/m3(标态)等的要求。

(3)催化剂采用模块化设计,以减少更换催化剂的时间。 催化剂模块采用钢结构框架,以便于运输。

2.2.3 催化剂的性能

(1)催化剂型号为CO-CH-SCR,蜂窝式,能在造气吹风气余热回收装置烟气正常负荷39 000 ~42 000 m3/h(标态)下运行。

(2)催化剂能在烟气温度为240 ℃的情况下长期运行,同时能承受运行温度300 ℃不少于5 h的考验,不产生任何损坏。 当温度为20 ~150 ℃时,催化剂应该能适应最小10 ℃/min 的温升速率;当温度为150 ~300 ℃时,催化剂应该能适应最小50 ℃/min 的温升速率。

(3)催化剂化学寿命大于24 000 h,机械寿命大于26 000 h。

(4)催化剂设计时应考虑燃料中含有的微量元素可能导致的催化剂中毒。

(5)在加装新的催化剂前,催化剂体积能满足性能保证中关于脱硝效率和氨逃逸率等的要求,同时预留加装一层催化剂的空间。

2.2.4 吹灰系统

SCR 反应器内配置1 套吹灰系统,每层催化剂上方布置1 台声波吹灰器,气源为压缩空气,供应压力为0.4~0.7 MPa,吹灰系统的控制纳入脱硝DCS 系统。 吹灰频率为10 min 吹灰1 次,单台1 次运行10 s,结束后另一台吹灰器投入运行;2 层催化剂对应2 台声波吹灰器,依次重复上述运行步骤。

2.2.5 脱硝装置检测系统

设置脱硝装置检测系统的目的主要是保证SCR 脱硝装置正常运行,有效控制烟气总量、NOx浓度、NH3逃逸率。 在进口烟道处设置NOx烟道流速、压力、温度测量点,根据各参数对氨水投加量进行自动调节,以达到最优的脱硝效果。 在SCR 反应器上设置压差仪、温度测试点,监测箱体内催化剂工作状况。 在SCR 反应器出口设置NOx、SO2、NH3、温度、压力检测点,检测催化剂性能,用以分析脱硝数据及运行状况。

2.2.6 烟道设计要点

催化剂床层总阻力应不大于1 000 Pa,烟道内烟气流量小于15.0 m/s。 对烟道布置、形状和内部件(如导流板、转弯处导向板)等进行优化设计,尽量减小烟道系统的压降。

2.2.7 宽低温脱硝技术主要化学反应

宽低温脱硝主要化学反应:

主要副反应:

硫铵盐在260 ℃以下黏性较大,沉积在催化剂表面将堵塞催化剂表面的微孔结构,导致催化剂中毒失活。 同时,硫铵盐具有强腐蚀性,不仅会破坏SCR 催化剂,而且可能因腐蚀影响下游设备,出现空气预热器污损、脱硝效率下降、漏风率增大等情况。

3 运行情况

SCR 脱硝装置投运后,催化剂床层温度控制在265~290 ℃。 为稳定催化剂床层温度,从吹风气余热回收装置的燃烧炉出口高温区向SCR 脱硝催化剂进口配置1 条副线。 SCR 脱硝装置运行稳定后,经72 h 运行考核,结果合格。 随后又委托第三方企业对出口烟气进行监测,结果NOx在基准氧含量(燃气锅炉基准氧体积分数为3.5%)条件下排放质量浓度为3 ~8 mg/m3(标态),氨逃逸质量浓度为0 ~1 mg/m3(标态)。 SCR 脱硝装置不仅运行平稳,而且后工段硫酸铵生产装置运行稳定,达到了改造目标。

4 结语

造气吹风气余热回收装置改造后,烟气中的NOx质量浓度从250 ~300 mg/m3(标态)降至低于20 mg/m3(标态),氨逃逸质量浓度低于3 mg/m3(标态);氨水的消耗量从改造前的0.5 m3/h 降至0.2 m3/h,氨水按最低价550 元/t 计,每年可节省运行费用131 万元;同时也有利于烟气脱硫系统溶液酸度的调节(pH 调节范围为5 ~7),能确保脱硫塔出口烟气中NOx质量浓度稳定且达到超低排放标准要求。