拼装式增强结构加固盾构纵缝力学特性试验

2023-08-02周龙朱合华闫治国刘浩杜乐乐申玉坤

周龙, 朱合华,2, 闫治国,2, 刘浩, 杜乐乐, 申玉坤

(1.同济大学 土木工程学院,上海 200092; 2.同济大学 土木工程防灾国家重点实验室,上海 200092;3.济南轨道交通集团有限公司,山东 济南 250000; 4.中铁五局集团有限公司,贵州 贵阳 550003)

盾构隧道目前广泛地应用于轨道交通、公路、铁路、市政管道等工程中[1-2]。随着盾构隧道使用年限的增加,盾构隧道病害逐渐增多;运营盾构隧道多会出现衬砌环收敛变形过大、纵缝张开过大以及由此引起的渗漏水等问题[3-6]。内部加固技术是控制盾构衬砌环变形的有效方法,常用的加固技术多为在隧道结构内部添加钢板等结构,与衬砌形成复合受力体系,提高结构整体刚度及承载力[7-8]。

对于盾构衬砌加固,现有研究多为对衬砌环整体和局部接缝进行加固。在衬砌环加固研究方面,常用的方法为内置钢圈加固,可分为整环加固法和半环加固法[9-10]。毕湘利等[11]分析了整环和半环方式加固后盾构隧道结构的力学性能,结果表明二者的受力性能相近。Zhao等[12]分析了环氧树脂的胶接强度、粘贴钢板的时机和钢板尺寸对加固后复合结构整体性能的影响,研究表明环氧树脂的胶接强度最为重要,加固时衬砌结构的塑性变形越小对加固后复合结构的力学性能越有利。刘庭金等[13]对广州地铁1号线盾构隧道钢圈加固案例展开了三维数值模拟,认为发生病害的错缝拼装盾构隧道在进行粘贴钢圈作业后其承载力可提升约59.0%。此外,Liu等[14]、柳献等[15]还分析了采用复合腔体及钢板-混凝土组合结构加固衬砌环后结构的极限承载能力。

在衬砌环局部接缝加固研究方面,周书扬[16]分析了钢板加固后纵缝的承载力,研究表明钢板厚度及加固范围对加固后接缝的抗弯刚度与极限承载能力影响显著。柳献等[17-18]对复合腔体及纤维增强加固材料(FRP)加固后的盾构纵缝开展了抗弯试验研究,提出了2种加固方式中结构的薄弱点。Wu和Ou[19]、吴波等[20]分析了纵缝采用形状记忆合金(SMA)螺栓和钢管混凝土加固方式对接缝承载力和刚度的影响规律。

总体而言,现有加固技术均为在隧道衬砌环或局部接缝内表面添加钢板等结构。此类方法具有加固后遮挡衬砌表面、不利于观察衬砌表面渗漏水、裂缝等病害的缺陷。同时,在衬砌环与接缝发生变形后,安装此类加固结构时,其与衬砌环表面的贴合也会出现问题。基于此,本文研发一种新型拼装式增强结构对衬砌结构进行加固,其具有安装后不会遮挡衬砌表面、安装不会受衬砌结构变形影响的优势。已有研究表明,盾构衬砌结构的破坏发展过程表现出连续性破坏特征,且最初始的风险来源于接缝位置的破坏[21-22]。因此,对拼装式增强结构加固后的管片纵缝开展正、负弯矩试验研究,分析拼装式增强结构加固后纵缝的力学特性;同时,与未安装拼装式增强结构的管片纵缝力学性能进行对比。在此基础上,对拼装式增强结构的加固效果进行分析并提出结构中的薄弱环节。

1 管片衬砌纵缝抗弯试验

1.1 试验试件

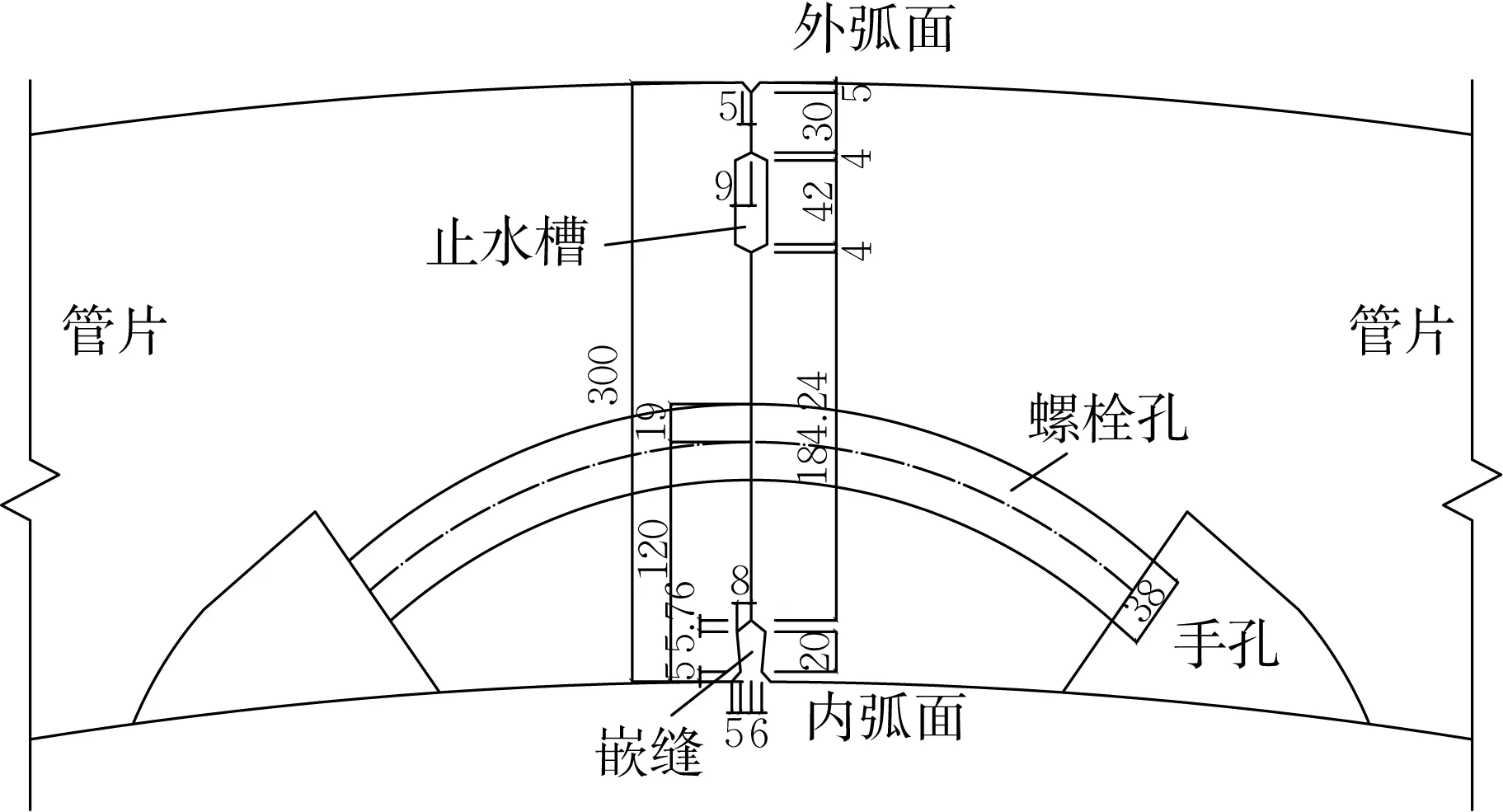

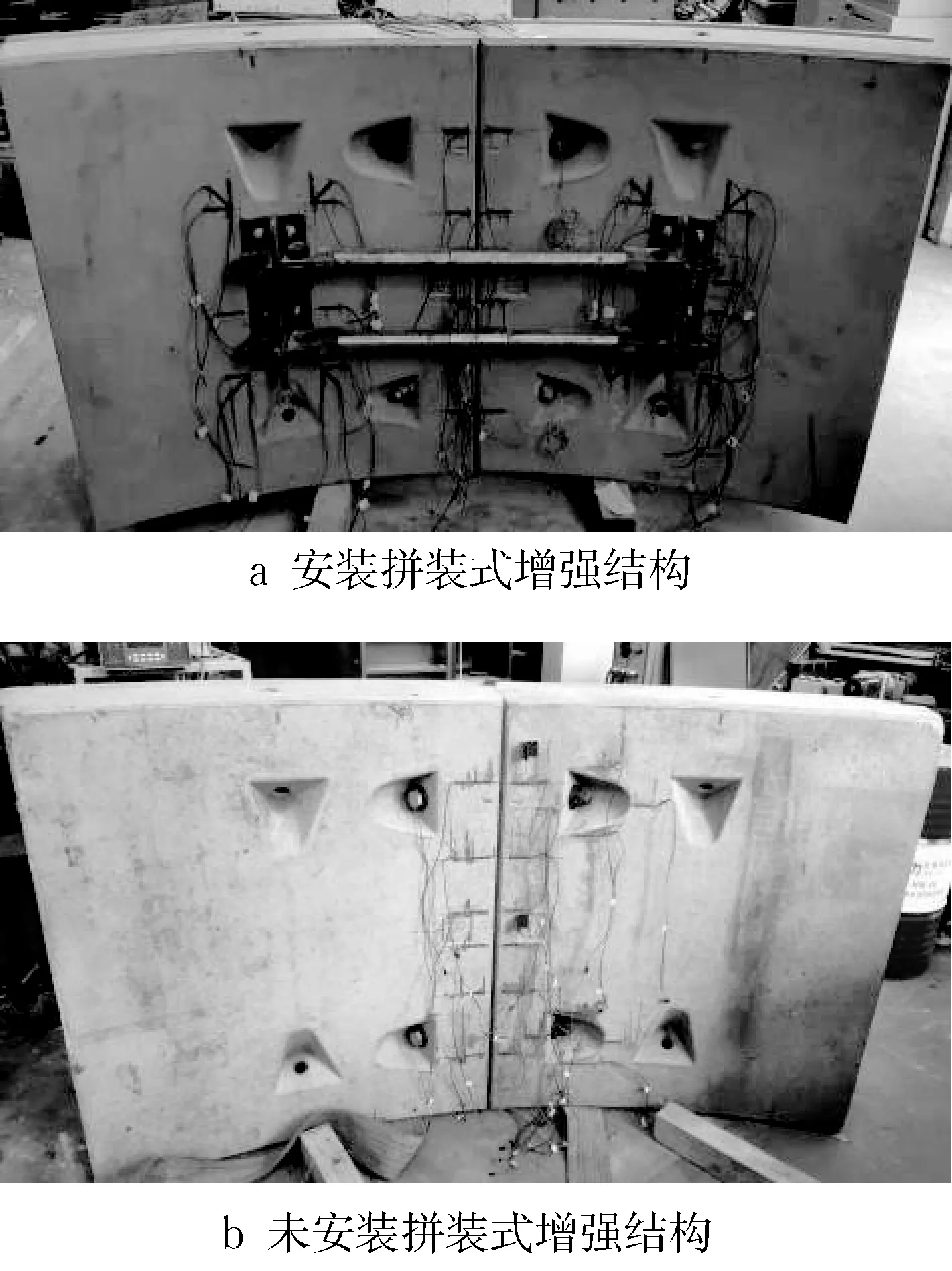

试验试件采用济南地铁R2线管片结构。盾构隧道外径6.4m,内径5.8m,管片厚0.3m,环宽1.2m。每环由1块封顶块(K)、2块邻接块(L1和L2)和3块标准块(A1,A2和A3)组成,封顶块对应的圆心角为22.5°,邻接块和标准块对应的圆心角均为67.5°。混凝土强度等级为C50。试验对象选取标准块间的接缝,接缝尺寸如图1所示。受限于试验加载装置的尺寸,试验中无法将2块完整标准块拼装后吊装于试验设备上。因此,根据试验设备的尺寸对试验试件的大小进行了调整。调整方法为:在浇筑试件前按照调整后试件的大小绑扎钢筋笼,并在标准块钢模中焊接钢板,随后浇筑管片;当管片脱模时,即形成调整后的管片,如图2a和2b所示。试验管片厚度仍为0.3m不变,对应的圆心角为22.5°(原设计标准块的1/3)。接缝通过2根强度等级为6.8级的M27弯螺栓相连(见图2c)。螺栓弹性模量为210GPa,屈服强度为480MPa;根据其弹性模量和屈服强度可知其屈服应变为2.286×10-3。接缝止水槽处粘贴弹性橡胶密封垫,其材质为三元乙丙橡胶(见图2d)。

图1 管片接缝尺寸(单位:mm)Fig.1 Dimension of segmental joint (unit: mm)

图2 试验试件Fig.2 Test specimen

鉴于前述钢板等加固方法的缺陷,提出了一种新型的盾构衬砌拼装式增强结构。采用该结构对纵缝加固,施工较为便捷且可更换,构件可标准化制作;同时,对于盾构隧道内表面遮挡少,便于及时发现衬砌病害。结合济南地铁R2线管片衬砌的结构特征,分别对安装拼装式增强结构及未安装拼装式增强结构的管片纵缝开展抗弯试验研究,以对比分析拼装式增强结构对管片纵缝的增强效果及安装增强结构后纵缝承载机制与破坏模式的变化规律。拼装后的管片纵缝试件如图3所示。

图3 试验管片纵缝Fig.3 Segmental joint

图3a中所示的拼装式增强结构由节点件、连杆、螺栓与膨胀螺栓等构成,具体构造如图4所示。拼装式增强结构安装步骤如下:①将2个节点件(图4a)分别通过8根膨胀螺栓(图4b)安装在接缝2侧的管片上;②通过4根螺栓(图4c)将2根连杆(图4d)连接在管片的2个节点件上。考虑到隧道在长期承载过程中接缝位置会发生张开、错台等变形,将连杆设计成长度可调节的结构,以便于加固时的安装。每根连杆由1个套筒(图4e)、2个杆件(图4f)与2个接头件(图4g)组成。套筒与杆件间通过螺纹连接,因而连杆的长度可调节。

图4 拼装式增强结构Fig.4 Assembly reinforced structure

盾构衬砌环承载过程中,不同位置纵缝承受的弯矩荷载不同,部分接缝正弯矩承载(接缝内弧面张开),另一部分接缝负弯矩承载(接缝外弧面张开)。针对纵缝不同的承载特征,开展2类接缝抗弯试验,即为正、负弯矩试验。在每类抗弯试验中,分别采用2组试件,一组安装拼装式增强结构,另一组未安装拼装式增强结构。具体的试验方案见表1。

表1 试验方案Tab.1 Experimental details

1.2 试验加载

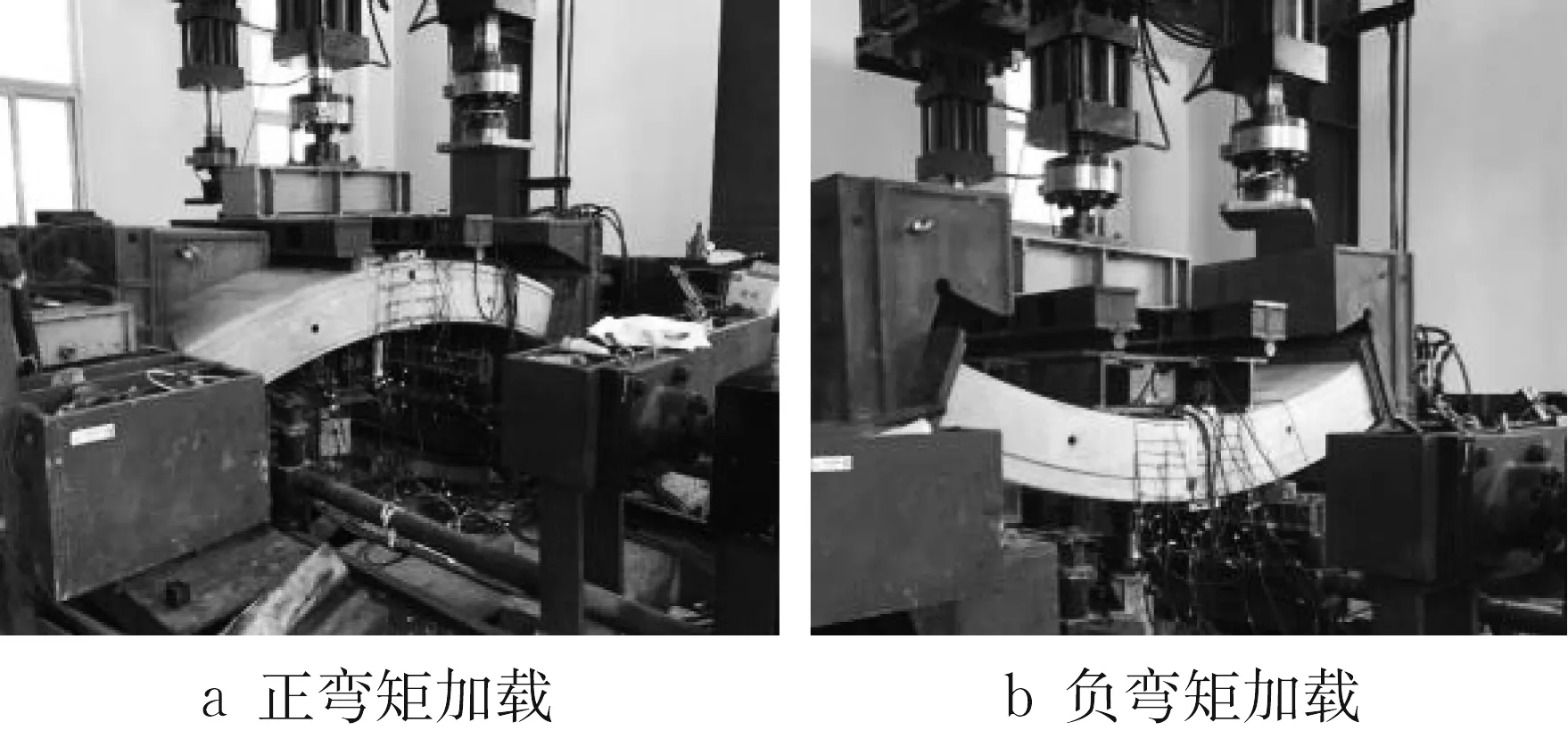

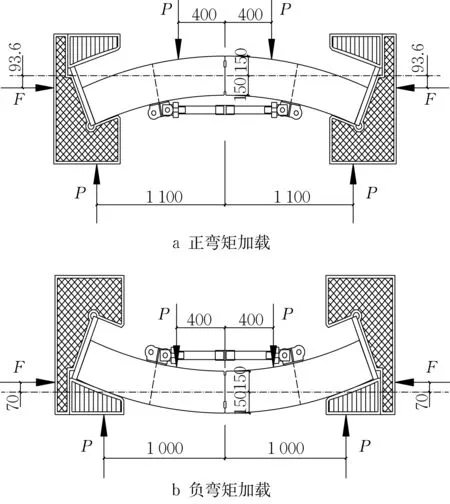

试验采用同济大学盾构管片接缝试验加载系统,加载控制系统包括自平衡反力框架、竖向加载作动器(最大施加荷载1 500kN)、水平加载作动器(最大施加荷载2 000kN)、加载支座和控制器等,可以实现对隧道管片接缝的双向加载。对试件1和试件2开展正弯矩加载试验,试验中,将试件外弧面向上吊装至试验加载系统上,如图5a所示;对试件3和试件4开展负弯矩加载试验,加载时,将试件内弧面向上吊装至试验加载系统上,如图5b所示。试验中通过竖向作动器施加竖向荷载P,通过水平向作动器施加水平向荷载F。根据试验加载系统中竖向和水平加载作动器及试件支座的位置,可知试件的受力情况(忽略试件自重),如图6所示。试验主要考虑试件在弯矩M和轴力N作用下管片纵缝的抗弯性能及破坏模式;根据图6中的荷载作用模式,可知:正弯矩试验(图6a)中M=0.7P-0.093 6F,负弯矩试验(图6b)中M=0.6P+0.07F;N=F。

图5 试验加载布置Fig.5 Loading arrangement

图6 试件受力(单位:mm)Fig.6 Load condition (unit: mm)

济南地铁管片衬砌的纵缝内力采用修正惯用法设计计算,具体计算参数为:隧道顶部埋深25m,土层重度18kN·m-3,侧压力系数0.5,衬砌环刚度折减率为0.7,弯矩传递系数为0.3。正弯矩承载接缝的弯矩M和轴力N设计值分别为267kN·m和1 950kN,负弯矩承载接缝的弯矩M和轴力N设计值分别为186kN·m和1 640kN。正弯矩试验中,按偏心距e(e=M/N)不变的原则,保持偏心距为0.14分10级将接缝弯矩和轴力荷载分别施加至设计值。随后,因水平加载作动器基本达到最大加载能力,在保持接缝弯矩值267kN·m不变的前提下,按50kN每级的幅度逐渐减小接缝轴力,直至试件破坏(为使M=267kN·m保持不变,试验中水平荷载F和竖向荷载P同步减小,具体计算公式为M=0.7P-0.093 6F)。在负弯矩试验前,通过分析得出结论:若施加荷载至设计值,会造成管片支座破坏。因此,仅施加荷载至原设计值的0.67 倍,即弯矩125kN·m和轴力1 100kN;在加载过程中,同样按偏心距不变(e=0.11)的原则分14级加载;随后,在保持接缝轴力(1 100kN)不变的前提下,按10kN·m每级的幅度逐渐增大接缝弯矩,直至试件破坏。正、负弯矩试验中具体弯矩与轴力加载情况见图7。

图7 试件加载荷载Fig.7 Test loading

1.3 试验测试

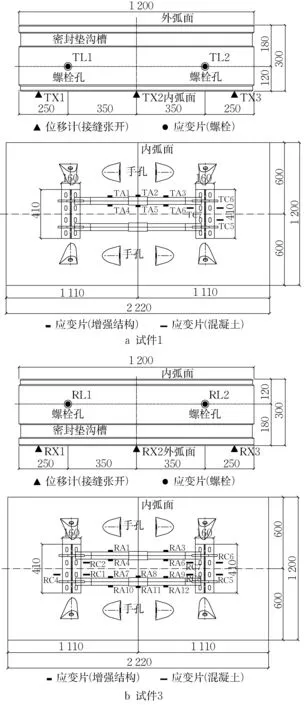

在正弯矩试验中,试件1和试件2接缝内弧面张开、外弧面闭合,张开量采用3个电测位移计测量。在试件每个螺栓上两侧分别开槽并粘贴一对半桥连接的电阻应变片,测试螺栓应变。对于安装拼装式增强结构的试件1,在结构外侧粘贴6个电阻应变片测试其应变;同时,在增强结构节点件周边混凝土上粘贴8个电阻应变片测试混凝土应变。试件1具体的测点编号见图8a(因部分测点在吊装试件时损坏,图中仅列出未损坏的测点)。试件1接缝张开量测点编号为TX1、TX2和TX3;螺栓应变测点编号为TL1和TL2;增强结构测点编号为TA1—TA6;混凝土应变测点编号为TC5、TC6和TC7。试件2未安装拼装式增强结构,试验中仅测试接缝张开量和螺栓应变值,其测点布置位置与试件1相同。接缝张开量测点编号为ZX1、ZX2和ZX3;螺栓应变测点编号为ZL1和ZL2。在负弯矩试验中,试件3和试件4接缝外弧面张开、内弧面闭合。试件3具体的测点编号见图8b(同样,图中仅列出未损坏的测点)。试件3接缝张开量测点编号为RX1、RX2和RX3;螺栓应变测点编号为RL1和RL2;增强结构测点编号为RA1、RA3、RA4和RA6~RA12;混凝土应变测点编号为TC1、TC2和TC4—TC8。试件4未安装拼装式增强结构,试验中仅测试接缝张开量和螺栓应变值,其测点布置位置和试件3相同。接缝张开量测点编号为FX1、FX2和FX3;螺栓应变测点编号为FL1和FL2。

图8 试件测点布置(单位:mm)Fig.8 Measuring point arrangement (unit: mm)

2 试验结果分析与讨论

2.1 纵缝正弯矩承载试验

2.1.1 接缝变形

试验过程中2组试件的接缝张开量见图9。

图9 正弯矩试验接缝张开量Fig.9 Joint opening in positive bending test

由图9可知,加载至第14级荷载(弯矩267kN·m,轴力1 750kN)时,试件1和试件2基本处于闭合未张开状态。从第15级荷载开始,2组试件张开且随轴力减小接缝张开量逐渐增大。加载至第18级荷载(弯矩267kN·m,轴力1 550kN)时,未安装拼装式增强结构的试件2破坏,此时其张开量为5.48mm。而安装拼装式增强结构的试件1此时张开量为1.50mm。相较于未安装拼装式增强结构的试件2在破坏时的张开量,相同荷载等级时安装拼装式增强结构的试件1接缝张开量减小72.6%(从5.48mm减小至1.50mm)。保持弯矩267kN·m不变,持续减小轴力至1 250kN(第24级荷载)时,试件1破坏,此时其张开量为9.39mm。其破坏时的轴力相较于试件2减小19.3%。总体而言,管片内侧安装拼装式增强结构对限制正弯矩承载的接缝变形、提高承载力起到较强的作用。

2.1.2 螺栓与增强结构应变

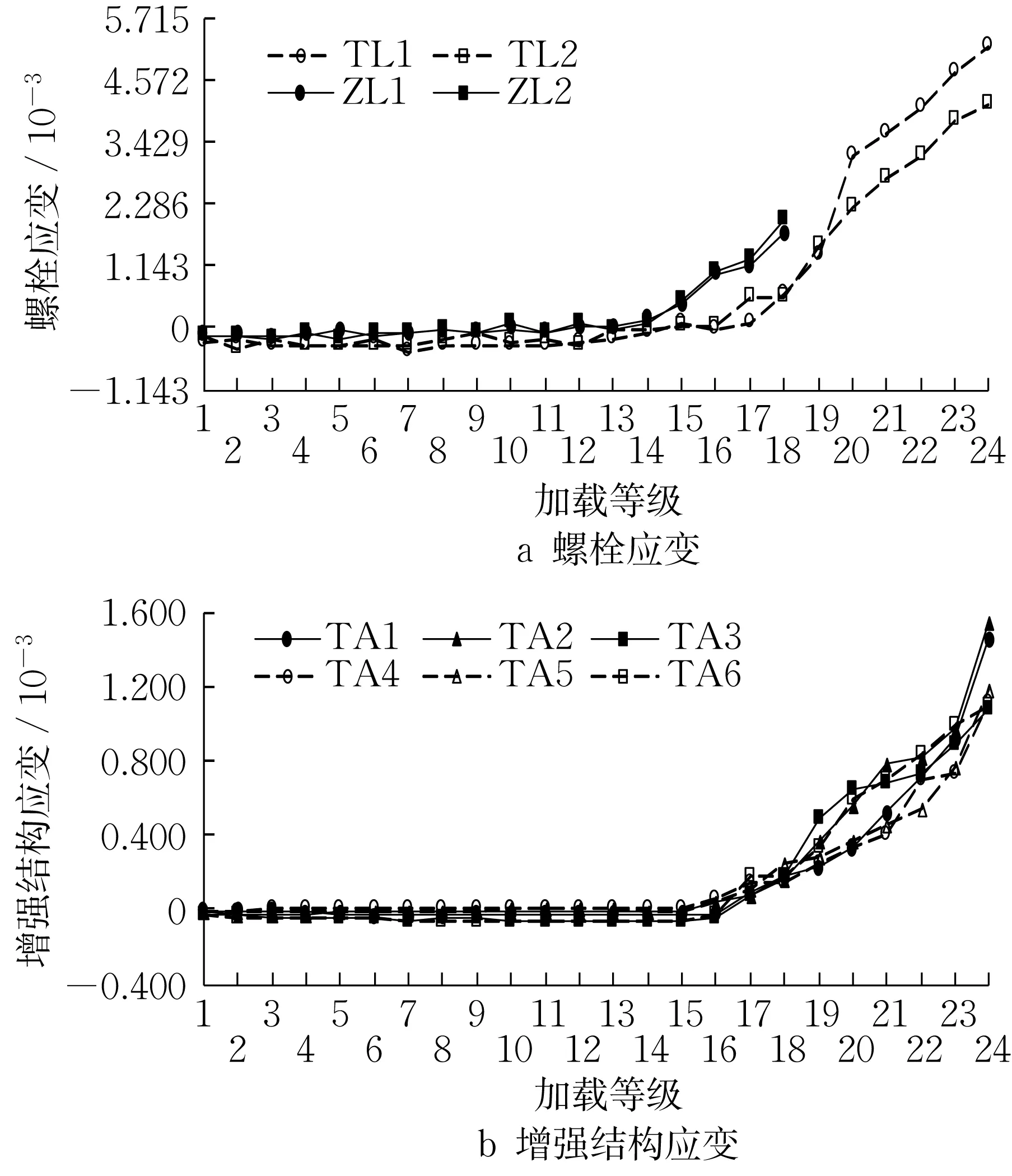

试验过程中试件的螺栓及增强结构应变变化情况见图10。

图10 正弯矩试验螺栓与增强结构应变Fig.10 Strain of bolt and assembly reinforced structure in positive bending test

由图10a可知,第1—14加载等级,因接缝处于闭合未张开状态,螺栓应变基本为零。从第15级荷载开始,随着2组试件张开量增大,螺栓应变值逐渐增大。接缝张开后,试件2的螺栓应变值大于试件1,主要原因为试件2的张开量大于试件1。试件2破坏时2根螺栓的最大应变值为1.961×10-3;对于强度等级6.8级的M27螺栓,其屈服应变为2.286×10-3,说明螺栓的强度未得到充分利用。试件1安装了拼装式增强结构,增强结构在第15加载等级开始承担一定的荷载(见图10b),即从该级荷载开始,螺栓和增强结构共同受力。第15级荷载后,保持弯矩267kN·m不变、持续减小轴力至1 250kN时,试件1破坏;此过程中螺栓与增强结构应变值持续增大。在试件1破坏时,实测的螺栓最大应变值达5.180×10-3,增强结构最大应变为1.546×10-3。因螺栓和增强结构共同受力、拼装式增强结构的作用得到发挥,接缝的张开得到有效控制,同时接缝承载力得到提高。

2.1.3 接缝破坏特征

正弯矩承载时接缝内弧面张开、外弧面压缩,受压区位于接缝外弧面一侧。试件1在第18加载等级(弯矩267kN·m,轴力1 550kN)时受压区起裂,在第24加载等级(弯矩267kN·m,轴力1 250kN)时破坏;试件2在第16加载等级(弯矩267kN·m,轴力1 650kN)时受压区起裂,在第18加载等级(弯矩267kN·m,轴力1 550kN)时破坏。2组接缝试件最终因张开无法得到有效限制、失去承载能力而破坏,破坏时受压区混凝土的破碎情况见图11。图11a中试件1的混凝土破碎范围和程度大于图11b中的试件2。主要原因是试件1安装了增强结构,其与螺栓共同受力,在接缝张开量较大时仍能起到限制接缝张开的作用,因而其破坏时的张开量(9.39mm)大于试件2(5.48mm),造成试件1受压区的压缩大于试件2。

图11 接缝外弧面混凝土破碎Fig.11 Failure of concrete in outer arc surface of segmental joint

2.1.4 拼装式增强结构破坏特征

拼装式增强结构与管片之间的连接对于拼装式增强结构加固效果的发挥极为重要。加载至第22级荷载时,增强结构节点件周边混凝土出现裂缝;加载至第24级荷载、试件破坏时,拼装式增强式结构与管片连接的节点件被拉出,该位置附近的混凝土同样破碎,如图12所示。在加载过程中,节点件周边混凝土应变如图13所示。

图12 试件1节点件脱开Fig.12 Disconnection of node component in Specimen 1

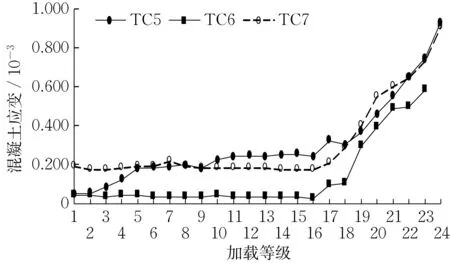

图13 试件1节点件周边混凝土应变Fig.13 Strain of concrete around node component in Specimen 1

由图13可知,增强结构节点件周边混凝土应变为拉应变,出现裂缝时实测混凝土应变最大值为0.651×10-3;最终破坏拉出时混凝土应变最大值为0.928×10-3。

2.2 纵缝负弯矩承载试验

2.2.1 接缝变形

试验过程中2组试件的接缝张开量见图14。

图14 负弯矩试验接缝张开量Fig.14 Joint opening in negative bending test

由图14可知,在第1—14级荷载作用时,接缝张开量变化幅度不大,小于1.50mm;这主要是由于1—14级加载时采用等偏心距加载的方式加载,且仅加载至接缝荷载设计值的0.67倍。随后从第15级荷载(弯矩135kN·m,轴力1 100kN)开始,增大接缝弯矩、保持轴力不变;因轴力不变、弯矩增大(接缝偏心距增大)对接缝承载不利,2组试件的张开量明显增加。

加载至第21级荷载(弯矩195kN·m,轴力1 100kN)时,未安装拼装式增强结构的试件4破坏,此时其张开量为26.97mm。而安装拼装式增强结构的试件3此时张开量为22.19mm。相较于未安装拼装式增强结构的试件4在破坏时的张开量,相同荷载等级时安装拼装式增强结构的试件1接缝张开量减小17.7%(从26.97mm减小至22.19mm)。保持轴力1 100kN不变,持续增大弯矩至215kN·m(第23级荷载)时,试件3破坏,此时张开量为29.04mm。其破坏时的弯矩相较于试件4增大10.3%。与正弯矩承载的接缝不同,在负弯矩试验过程中,接缝破坏时的张开量较大,试件3和试件4破坏时的张开量分别为29.04mm和26.97mm;而正弯矩承载接缝破坏时的张开量分别为9.39mm和5.48mm。总体而言,管片内侧安装拼装式增强结构对限制负弯矩承载的接缝变形、提高其承载力起到一定作用,但作用不如正弯矩承载时明显。

2.2.2 螺栓与增强结构应变

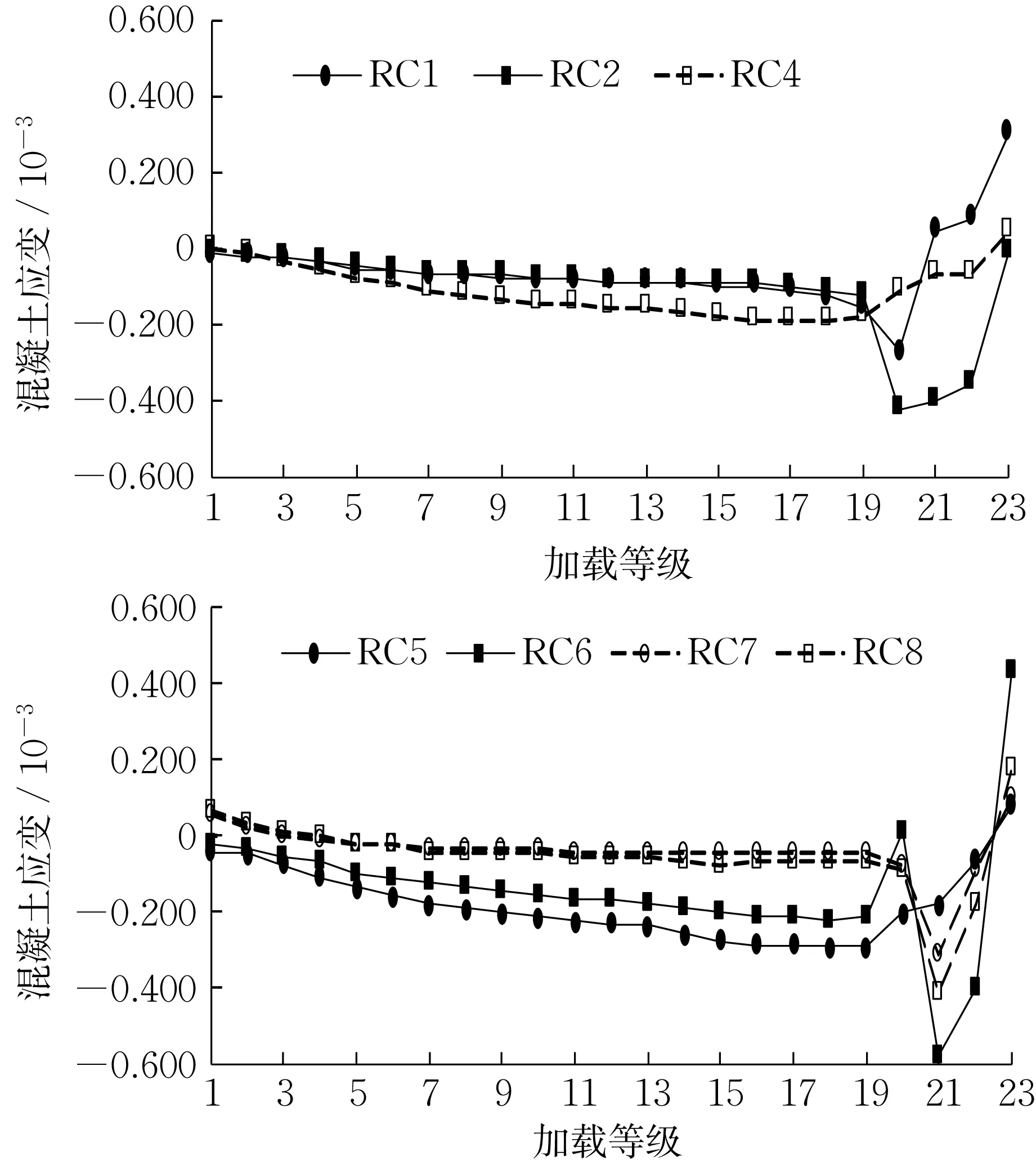

试验过程中试件的螺栓及增强结构应变变化情况见图15。

图15 负弯矩试验螺栓与增强结构应变Fig.15 Strain of bolt and assembly reinforced structure in negative bending test

由图15a可知,第1—14加载等级时,螺栓应变最大不超过0.300×10-3,且变化幅度不大。从第15级荷载开始,随着2组试件接缝张开的变化,螺栓应变值增幅明显。因试件4接缝的张开量大于试件3,试件4的螺栓应变值大于试件3。试件3和4破坏时2根螺栓的最大应变值分别为3.951×10-3和2.543×10-3,均超过6.8级M27螺栓的屈服应变2.286×10-3,螺栓强度得到充分利用。试件3中安装了拼装式增强结构,从图15b中监测的应变值可以看出,增强结构应变值为负,即承受压力。虽然在承载过程中螺栓和增强结构也会共同受力,但由于增强结构安装在接缝内弧面承受压力,对接缝外弧面的张开限制作用较小;其应变值与试件中螺栓的应变值相比明显减小,最大值仅为0.656×10-3。因而负弯矩承载试验中,增强结构对限制接缝变形及提升承载力的作用有限。

2.2.3 接缝破坏特征

负弯矩承载时接缝外弧面张开、内弧面压缩,受压区位于接缝内弧面一侧。试件3在第21加载等级(弯矩195kN·m,轴力1 100kN)时受压区起裂,在第23加载等级(弯矩215kN·m,轴力1 100kN)时破坏;试件4在第20加载等级(弯矩185kN·m,轴力1 100kN)时受压区起裂,在第21加载等级(弯矩195kN·m,轴力1 100kN)时破坏。与正弯矩试验相同,2组接缝试件最终因张开无法得到有效限制、失去承载能力而破坏,试件破坏时混凝土的破碎情况见图16。图16a中试件3和图16b中试件4的混凝土破碎范围及程度大致相当,主要原因是破坏时试件3的张开量(29.04mm)与试件4的张开量(26.97mm)差距不大,二者受压区的压缩基本相同。

图16 接缝内弧面混凝土破碎Fig.16 Failure of concrete in inner arc surface of segmental joint

与正弯矩试验相比,负弯矩承载试件张开量达到26mm以上才破坏,而正弯矩承载试件破坏时接缝最大张开量小于10mm。造成此差异的原因是选用的济南地铁R2线管片结构仅在接缝内弧面位置设置了嵌缝(见图1)。在正弯矩承载时,受压区位于接缝外弧面,由于外弧面未设置嵌缝,受压区外侧保护层的混凝土(无钢筋)始终处于接触状态,当试件张开量不大时受压区外侧的混凝土即发生剪切破坏;而负弯矩承载时,受压区位于接缝内弧面,由于内弧面嵌缝的设置,当试件张开量达到一定值之后,受压区外侧保护层的混凝土(无钢筋)才会处于接触状态,即延缓了试件受压区外侧混凝土的接触,因而其破坏时的张开量大于正弯矩工况。

2.2.4 拼装式增强结构破坏特征

第1—22级加载过程中,试件3增强结构节点件周边的混凝土未出现裂缝;加载至第23级荷载、试件破坏时,拼装式增强式结构与管片连接的节点件被挤出,该位置附近的混凝土开裂,如图17所示。在承载过程中,节点件周边混凝土应变如图18所示。

图18 试件3节点件周边混凝土应变Fig.18 Strain of concrete around node component in Specimen 3

由图18可知,增强结构节点件周边混凝土的应变变化规律与正弯矩试验不同。在承载初期,因增强结构承受压力,其节点件周边混凝土中的应变为压应变。随着增强结构承受的压力逐渐增大,节点件逐渐呈现出挤出的趋势,因而混凝土应变逐渐变化为拉应变;最终挤裂时混凝土应变最大值为0.429×10-3。

3 结论与建议

提出了一种拼装式增强结构,可对管片衬砌接缝进行加固,具有安装时不受衬砌结构变形影响且安装后不遮挡衬砌表面的优势。对采用拼装式增强结构加固后的管片纵缝开展了正、负弯矩试验研究,并与未安装拼装式增强结构的管片纵缝力学性能进行了对比,具体结论与建议如下:

(1)拼装式增强结构对于正弯矩承载的纵缝加固作用较为明显。在接缝张开后,其会与接缝螺栓共同承受拉力荷载,接缝的张开得到有效控制且承载力得到提高。在相同荷载作用下,当未安装增强结构的接缝破坏时,安装增强结构的接缝张开量减小72.6%;同时其破坏时的轴力相较于未安装增强结构的接缝减小19.3%。

(2)拼装式增强结构对于负弯矩承载的纵缝加固作用较为有限,不如正弯矩承载时明显;主要原因为虽然在承载过程中螺栓和增强结构会共同受力,但增强结构安装在接缝内弧面承受压力,对接缝外弧面的张开限制作用较小。在相同荷载作用下,当未安装增强结构的接缝破坏时,安装增强结构的接缝张开量减小17.7%;同时其破坏时的弯矩相较于未安装增强结构的接缝增大10.3%。

(3)在试验过程中,拼装式增强结构未出现明显的变形,监测的最大应变值为1.546×10-3;拼装式增强结构节点件通过膨胀螺栓与管片间连接、传力,纵缝两侧节点件周边的管片混凝土均出现了破坏。说明拼装式增强结构与管片之间的连接方式还需进一步优化。后续研究需重新设计拼装式增强结构与管片之间的连接方式并开展分析。

作者贡献声明:

周 龙:设计拼装式增强结构、开展纵缝力学特性试验、撰写论文。

朱合华:提出研究思路、指导试验。

闫治国:提出研究思路、修改论文。

刘 浩:协助开展试验、处理试验数据。

杜乐乐:提供依托工程资料与资金支持。

申玉坤:提供试验试件与资金支持。