离心式投饲机抛料盘对饲料破碎率的影响

2023-08-01张丽珍朱倓

张丽珍, 朱倓

(上海海洋大学工程学院,上海海洋可再生能源工程技术研究中心,上海 201306)

投喂饲料是水产养殖中一项十分重要的工作内容,其完成度的好坏直接关系到所养殖生命体的生长发育情况,从而影响到养殖户的经济效益[1]。我国的水产养殖模式主要有淡水养殖、海水养殖和循环水养殖,其中淡水养殖占比较大,而池塘养殖则是淡水养殖中最重要的部分[2]。在池塘养殖的饲料投喂中,离心式投饲机由于拥有较大的抛撒范围以及较好的稳定性等优点而获得了广泛的应用[3-6]。但其普遍存在饲料破碎率较高的问题,不仅会污染水体,影响生物体的摄食行为和生长环境,而且会导致饲料的利用率下降、成本上升。因此,亟需对降低破碎率的影响因素进行研究。

目前,对于离心式投饲机的研究大多集中于投饵量精准控制、投饲均匀性等方面,对破碎率的研究较少。马迪红[7]将饲料颗粒用质量点代替,通过Adams软件进行仿真,根据其动能变化发现饲料颗粒碰撞后跳出抛料盘从而导致破碎率增大的情况,设计将抛料盘添加上盖板防止饲料跳出。但是因为传统计算机辅助工程(computer aided engineering,CAE)软件(如Adams等)无法准确建立饲料颗粒的真实模型用以模拟破碎,存在一定局限性。为了探究抛料盘加速肋板弯折角度对破碎率的影响,胡庆松等[8]在仿真软件中通过不断改变肋板弯折角度,观察运动轨迹并进行数据分析得到破碎率最小情况下的最佳肋板弯折角度。但其研究单个颗粒的运动情况,忽略了真实抛料情况下大量颗粒的综合影响,受限于饲料颗粒的计算数量,无法准确地对影响因素进行定量分析。离散元仿真(discrete element modeling,DEM)软件EDEM具有高数量级颗粒碰撞与破碎的仿真模拟以及数值计算能力[9-11],广泛应用于矿物、谷物等物料运动的研究中[12-18],可以用来研究离心式投饲机饲料落到抛料盘,与抛料盘碰撞引起破碎的情况。

本文通过对饲料颗粒在抛料盘上的动力学分析,确定影响破碎率的主要因素,利用EDEM软件构建单个饲料颗粒黏结模型,以饲料小颗粒间黏结键断裂比率作为破碎率的衡量标准,进行单因素仿真实验及三因素三水平正交实验,建立各项参数与饲料破碎率之间的二次回归模型,得到各因素对破碎率的影响规律,为抛料盘的优化设计提供参考。

1 材料与方法

1.1 离心式投饲机工作原理

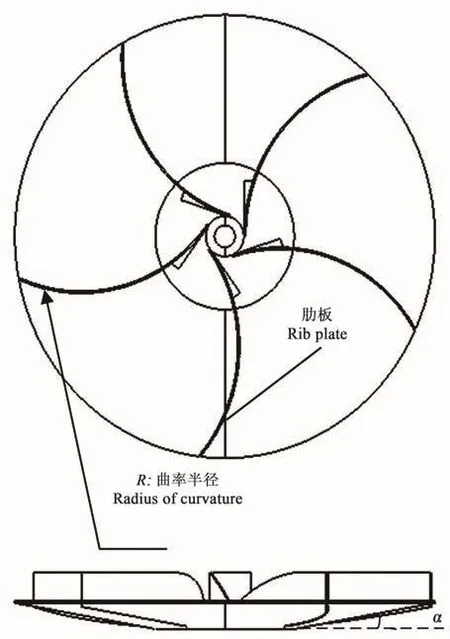

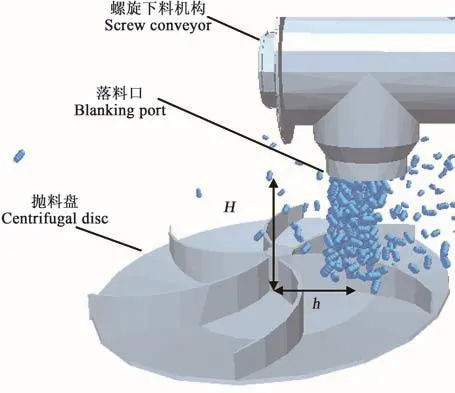

离心式投饲机结构如图1所示,饲料由料箱经螺旋输送装置,从落料口落到电机驱动的抛料盘上被抛撒出去。抛料盘结构如图2所示,图中R为肋板的曲率半径,α是抛料盘工作时盘面与水平面之间的夹角,即抛料盘的倾角。

图1 投饲机结构Fig.1 Structure of feeding machine

图2 抛料盘结构Fig.2 Structure of centrifugal disc

1.2 饲料在抛料盘上的运动分析

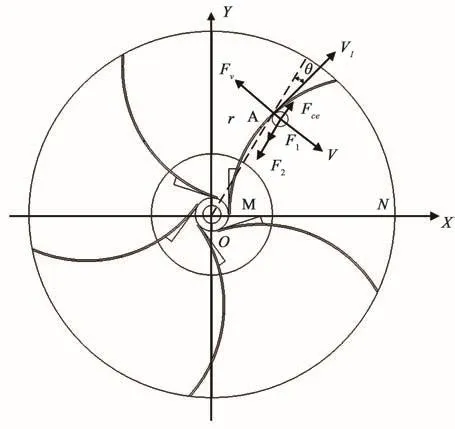

饲料颗粒从落料口落到抛料盘上,随着抛料盘的转动,沿着肋板MA加速运动,直至离开抛料盘(图3)。

图3 饲料在盘上运动Fig.3 Feed movement on centrifugal disc

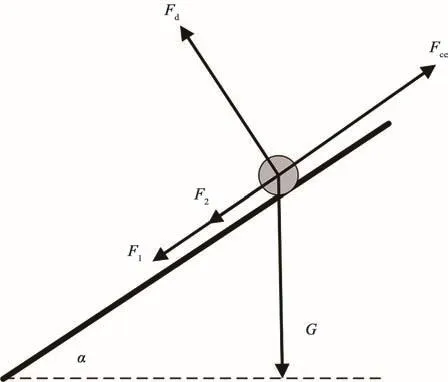

饲料颗粒在抛料盘上运动期间,受到自身重力G、盘底面作用力Fd、与盘面的摩擦力F1、与肋板侧面的摩擦力F2、离心力Fce、科氏力Fv,受力分析如图4所示。

图4 颗粒受力分析Fig.4 Particle stress analysis

当颗粒沿肋板由M运动到A(图3)时所受到的盘面摩擦力计算如下。

式中,μ为饲料与抛料盘表面之间的动摩擦系数;m为颗粒质量,kg;α为盘面与水平面的夹角,rad;g为重力加速度,m·s-2。

颗粒所受离心力如公式(2)所示。

式中,l为MA圆弧长度,mm;v为颗粒做圆周运动的切向速度,m·s-1;v1为颗粒在A点的切向速度,m·s-1;θ为v1与OA连线的夹角,rad;ω为抛料盘转动角速度,rad·s-1。

饲料颗粒在抛料盘侧面所受到的摩擦力如公式(3)所示。

式中,故沿MA饲料颗粒运动方程如公式(4)所示。

安全检查表法简便、易于掌握,是常用的分析风险的方法之一,目前也有打分的检查表法。可实现半定量评价。该检查方法的计分方法是根据实际检查结果对安全检查表所有的评价项目分别赋予“优秀”“良好”“中等”“较差”等不同的定性等级,同时对相关等级赋予相应的权重,对权重进行累计求和,得到实际评价值。然查询预先设定好的安全级别表,确定评价值在安全级别表中的位置,得到安全等级。检查表的内容在符合相关安全要求的前提下,还应该简明扼要,切合实际,层次分明,重点突出,在实际操作过程中,应依据以下三点制定安全检查表[5]:

式中,α为盘面与水平面的夹角,rad。

饲料在抛料盘内运动方程如公式(5)所示。

通过对饲料颗粒的运动分析可知,从单个颗粒的运动微分方程(5)来看,影响饲料破碎的主要因素有抛料盘转速ω、抛料盘倾角α和速度分量夹角θ,而速度分量夹角由肋板曲率半径R决定。从颗粒碰撞能量损耗的角度来看,饲料的破碎情况也与抛撒过程中碰撞总次数有关,即与肋板的个数有关。因此,以抛料盘转速ω、抛料盘倾角α、速度分量夹角θ以及肋板个数作为影响因素进行研究。

1.3 饲料黏结模型的建立

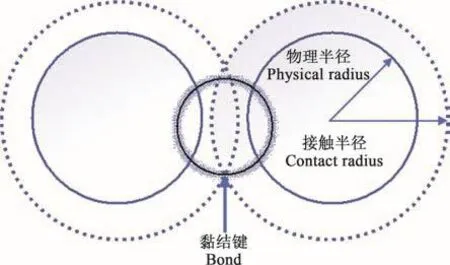

1.3.1 模型选择 为了能够更加准确且真实地模拟破碎情况,需要建立单个饲料颗粒的黏结模型。选择2号虾饲料,颗粒为近似圆柱体,长度约为3 mm,底面直径约为1.5 mm。使用多个球体小颗粒及小颗粒之间产生的黏结键[19-20]填充组成单个圆柱体形状的饲料颗粒,在确定球体小颗粒的物理半径后,合理地设置接触半径可以让黏结键同时承担切向与法向应力,当颗粒黏结键受到超过临界法向或切向应力时,黏结键断开,表明颗粒饲料破碎[21]。模型如图5所示。

图5 小球体颗粒间的黏结模型Fig.5 Adhesion model between small spherical particles

1.3.2 饲料黏结参数的确定 单个圆柱体饲料模型需用球形小颗粒进行填充,用单个直径为0.2 mm的球形小颗粒进行填充,填充个数N的计算公式如下。

式中,α为填充体积分数,取0.56;Vr为单个圆柱形饲料颗粒体积,mm3;N为球形小颗粒个数;Vf为球形小颗粒体积,mm3;R为球形小颗粒半径,为0.2 mm;r为圆柱形饲料颗粒底面半径,为0.75 mm;h为圆柱形饲料颗粒高度,为3 mm。将参数值代入公式(6)得填充的球形小颗粒个数N为88个。

确定颗粒数后,以单个饲料圆柱体大小的容器作为颗粒工厂(particle factory)产生小颗粒进行填充。球形小颗粒填充满颗粒饲料后,利用bonding模型产生小颗粒之间的黏结键,黏结过程如图6所示。

图6 颗粒黏结过程Fig.6 Small particle bonding process

式中,ν为小颗粒材料泊松比,为0.3;E为小颗粒弹性模量,为9.1×107Pa;R为小颗粒半径,取0.2 mm;B为经验系数,取0.5[23]。得到单位面积法向刚度Kt为9.8×106N·m-3;单位面积切向刚度Kn为4.9×106N·m-3。

1.4 抛料盘性能仿真

1.4.1 仿真模型构建与物性参数确定 将图2所示的抛料盘几何体模型用SolidWorks软件进行建模后导入EDEM,其直径为200 mm。为了确定仿真所需的可靠接触参数,采用提筒试验法[24-26]进行参数标定,如图7所示。仿真所需物性参数见表1。

表1 物性参数Table.1 Material properties of particles

图7 抛料盘仿真模型Fig.7 Simulation model of centrifugal disc

1.4.2 单因素试验 为了研究各个因素对饲料破碎率的影响规律,并为后续的正交试验提供合适的参数设定范围,选择3个因素进行单因素试验,其他因素置于范围中间值。工作中螺旋送料装置在螺旋轴转速为5 r·s-1的情况下落料口每秒流出颗粒体积为75 cm3(约为1 000颗饲料颗粒总体积),所以设置仿真条件参数为:流量1 000颗·s-1、落料方向为垂直向下、落料口距离盘心垂直距离H=15 cm;水平距离h=5 cm、接触参数设置等均保持不变。试验参数变化范围:抛料盘转速5、10、15、20、25、30,35 r·s-1;肋板个数3、4、5、6、7、8、9个;肋板曲率半径60、70、80、90、100、110、120 mm;抛料盘倾角0°、5°、10°、15°、20°、25°,30°。以饲料在抛撒过程中断裂的黏结键占比作为破碎率,抛料仿真模型如图7所示。

1.4.3 正交回归试验 为了明确抛料盘结构参数对破碎率的影响规律,将单因素试验中破碎率达到最低时3个因素的参数组合作为中间水平,进行三因素三水平正交回归试验并进行分析。仍以饲料在抛洒过程中断裂黏结键占比作为破碎率。试验因素水平见表2。

1.5 验证试验

为了验证破碎率回归方程优化结果的可靠性,将优化后的参数值加工生产出抛料盘以及普通抛料盘(直径200 mm、无倾斜角度、肋板个数为4、肋板平直无曲率)分别安装后进行对比试验。根据水产行业相关试验标准[27],在空旷平地上放置好可调速离心式投饲机(转速在5~35 r·s-1可调),料箱中装满饲料颗粒,以固定电机转速启动,待其工作状态稳定后,将其整个抛料过程分为前、中、后3个阶段,分别用收纳袋在出口处收集3个阶段抛出的饲料颗粒,每个阶段收集到的饲料重量不少于3 kg用网孔边长尺寸为颗粒直径0.8倍的18目筛筛出破碎颗粒并称重,按式(7)计算破碎率,重复3次取平均值。

式中,y为饲料破碎率;m1为筛出的破碎饲料质量,kg;m2为收集到的饲料质量,kg。

2 结果与分析

2.1 单因素试验结果分析

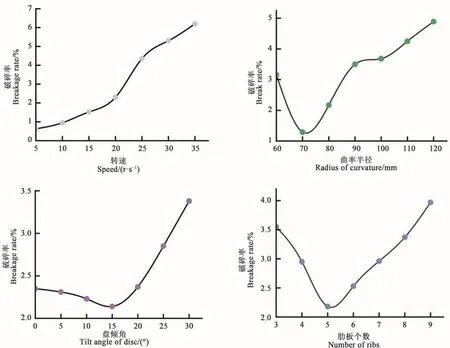

由图8可知,抛料盘倾角、肋板个数、肋板曲率半径、盘的转速都会影响饲料在抛撒过程中的破碎率。转速与破碎率成正比关系,因此盘的具体转速在满足抛洒范围需求的情况下取转速为20 r·s-1。在抛料盘倾角、肋板个数、肋板曲率半径变化时,饲料破碎率变化均呈现出先变小再变大的规律,当肋板个数为5、抛料盘倾角为15°、肋板曲率半径为70 mm时,破碎率表现最小,分别为2.14%、2.18%、1.29%。

图8 单因素试验结果Fig.8 Single factor test results

2.2 正交试验结果分析

正交试验结果如表3所示,破碎率范围在1.53%~4.58%之间,说明不同因素水平对破碎率影响较大,需要进行优化,确定最佳参数组合。

表3 三因素三水平正交试验结果Table 3 Results of three factor and three level orthogonal test

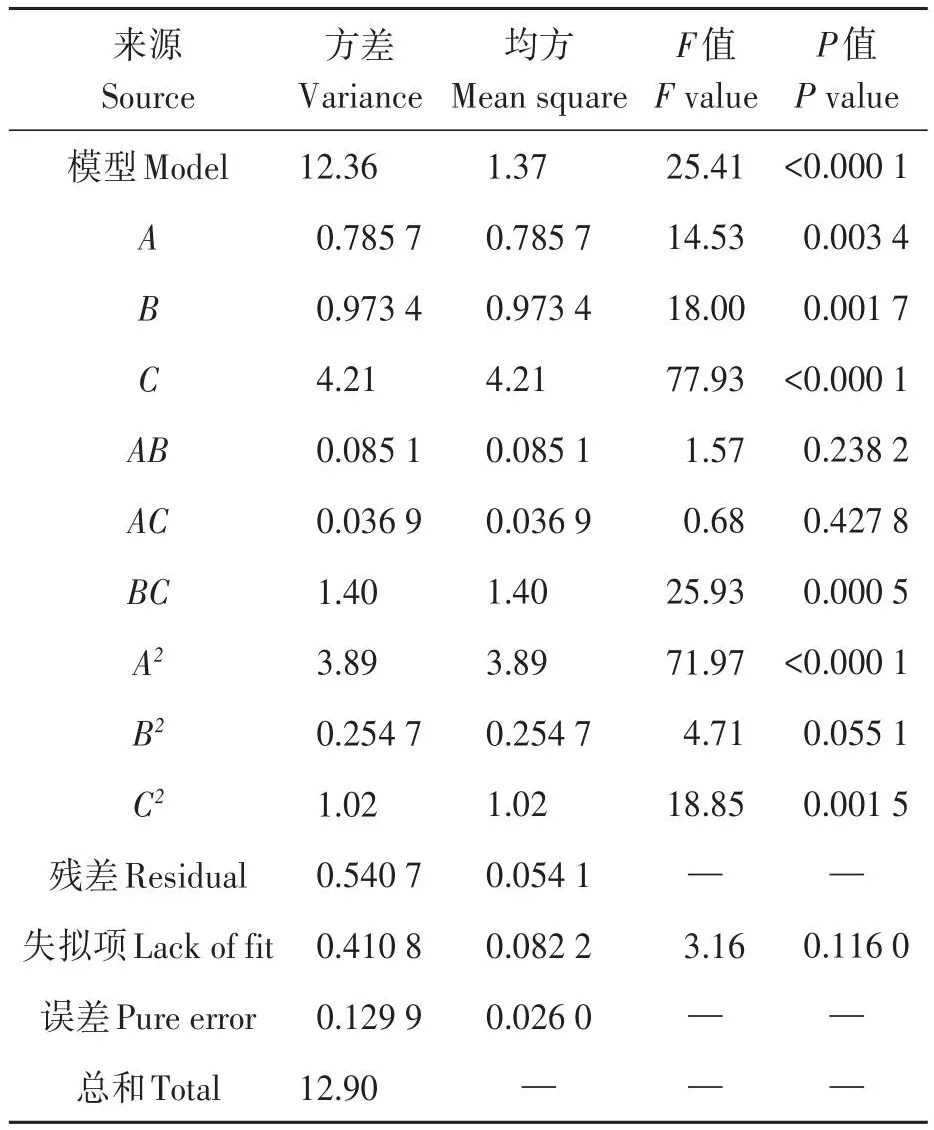

采用Design-expert软件对正交试验结果进行数据分析,二次多元回归拟合得到方差分析结果如表4所示,模型极显著(P<0.001),影响破碎率因素由大到小分别为C、A2、BC、C2、B、A、B2、AB、AC,其中C2、B、A对破碎率影响显著(0.001<P<0.05);B2、AB、AC对破碎率影响不显著(P>0.05);C、A2、BC对破碎率的影响呈现极显著(P<0.001)。由此可见,结构参数对于破碎率的影响由大到小依次为:曲率半径>肋板个数>抛料盘倾角。已知各个系数间不存在线性相关性,剔除掉不显著因素后,优化得到破碎率y与各个影响因素之间的回归方程为如下。

表4 方差分析结果Table 4 Variance analysis

2.3 响应面分析

根据表4的方差分析结果,在交互项中BC对于破碎率影响呈现极显著(P<0.001),对其影响破碎率的情况需要进行分析。肋板个数(B)与曲率半径(C)交互作用对破碎率的影响如图9所示,当肋板个数不变时,破碎率随着曲率半径的增大呈现先减小再增大的趋势。当曲率半径不变时,破碎率随着肋板个数的增大呈现先减小后增大的趋势。当曲率半径在65~75 mm,肋板个数在4.5~5.5个时,破碎率较小。肋板曲率半径对于破碎率的影响相较于肋板个数更为明显,说明肋板曲率半径是这一组交互作用中的更为重要的影响因素。

图9 因素交互作用曲面Fig.9 Response surface curve

2.4 验证结果分析

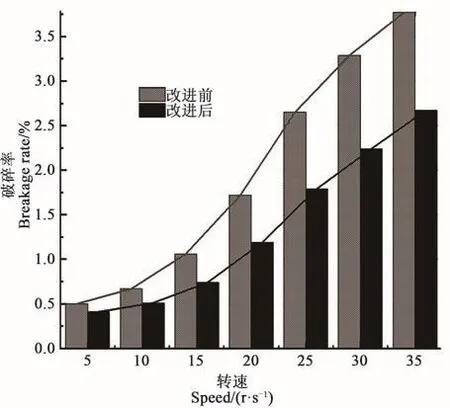

为了得到最优工作参数组合,根据回归方程式(8),将破碎率回归模型[28]作为目标函数,各因素范围作为约束条件,求解最小值后得到最优参数组合为:抛料盘倾角12.76°(取12.8°),肋板个数5.80个(取6个),肋板曲率半径为71.49 mm(取71.5 mm),此时破碎率为2.13%。将所得到的参数组合用于仿真验证,得到破碎率为2.29%,与优化结果基本吻合。由图10可知,在安装了改进后的抛料盘情况下,离心式投饲机在各转速饲料破碎率均低于相同条件下未改进的离心式投饲机,平均破碎率降低38.8%。且在高转速(>15 r·s-1)情况下饲料破碎率降低得更为显著。

图10 改进前后破碎率对比Fig.10 Comparison of crushing rate before and after improvement

3 讨论

目前,对离心式投饲机的饲料破碎率尚未展开深入研究,但在其他类型的投饲设备的饲料破碎研究领域有着较多研究成果。如邵恺怿等[29]设计气动投饲装置的关键机械结构,通过试验调试在一定程度上减少了饲料的破碎率。王志勇等[30]设计了网箱自动投饲平台,通过自动控制系统设计试验方案,得出饲料颗粒粒径、管道布置、输送速率对饲料破碎率的影响。本研究采用仿真模拟与实物验证试验相结合的方法确定了影响因素与饲料颗粒破碎率之间的二次回归模型,获得抛料盘最优工作参数组合:肋板个数为6个、抛料盘倾角为12.8°、肋板曲率半径为71.5 mm。仿真结果与实物试验值较为吻合,优化后破碎率降低明显,可以作为今后离心式投饲机抛料机构优化的参考。

本研究针对饲料颗粒破碎仿真中所存在的问题,采用离散元仿真方法对单个饲料颗粒内部进行模型建立,以小颗粒间黏结键的断裂表征饲料破碎,解决了以往只能通过间接获得饲料颗粒破碎数据的弊端,一定程度上避免了试验的偶然性。此外,本研究中所涉及到的影响因素暂时仅包含抛料盘的结构参数,后期通过增加试验因素,并同时将均匀性、投饲效率等其他离心式投饲机关键性能指标纳入考量,从而使得优化进一步贴合生产使用实际。