无人农场的插秧机智能化无人化改造方法与实际应用

2023-08-01许松林陈慧娟

游 政,许松林,陈慧娟

(1.江苏北斗农机科技有限公司,江苏南京 210032;2.南京洛普科技有限公司,江苏南京 210032)

0 引言

2022年,江苏省出台《“十四五”农业机械化发展规划》《“十四五”数字农业农村发展规划》,提出推进农业机械化与信息化深度融合,加强北斗导航、自动驾驶、无人机、农机传感器等技术在农机装备中的应用,推动传统农机装备智能化改造。未来几年,江苏“无人化”农场发展将进入快车道[1]。为此,针对“无人化”的相关技术不断涌现,以高精度北斗卫星定位技术为基础,农业大数据采集、加工、决策为核心,综合利用智能控制、智能数据采集、地理信息等技术结合,以实现农业生产效率提升为目的,达到农业生产全流程(耕、种、管、收)的数字化、精准化、智能化、无人化,最终实现构建“绿色”“经济”“高效”“丰产”智慧无人农场新模式。

无人农场对农机智能化无人化的改造需求。无人驾驶技术是集传感器技术、计算机技术、机械控制技术以及定位技术等多个技术一体的综合性技术。无人驾驶系统通过4G/5G网络把作业信息上传到云端服务器,操作人员可以在手持遥控器、远程监控平台或者手机遥控app上根据接收到的作业信息下达相应的指令,下达的指令通过无线网络和云端服务器,下传给车载显示屏,车载显示屏通过控制器控制执行机构执行相应的动作,从而达到车辆无人驾驶的目的[2]。结合无人农建设过程中的整体设计要求,我们将农机智能化无人化的改造需求分解,并列出了以下4个重要的问题方向。

1 农机底盘“无人化”改造

农机底盘,指农机机手操作层面所能控制的所有农机部件的统称,例如,点火部件,转向部件,行驶操作部件,作业控制部件等都属于“农机底盘”的范畴。农机底盘无人化改造的目的主要是通过在关键位置使用加装部件或改造部件或电控介入部件等手段,使其能够实现自动操作、自动控制、自动导航等功能。以无人驾驶插秧机为例,涉及的改造部件及改造目标主要包括表1显示的部分。

2 手动与自动操作兼容

插秧机因为自动控制部件的引入,不可避免地会引入一系列农机底盘自动控制系统控制部件动作流程与原有机手手动控制部件动作流程的变化,有一些变化甚至有可能会与原有部件动作流程冲突,如何有效地消除自动控制操作与手动控制操作的冲突,是农机底盘“无人化”改造的关键。在插秧机的改造过程中,我们发现的比较突出的控制冲突主要表现在:

1)点火控制操作冲突。当钥匙实际位置与自动控制模拟钥匙位置不一致时,将发生点火控制冲突,该冲突会引入二义性问题,例如钥匙在ON挡而自动控制模拟钥匙在点火位置。必须合理的通过状态定义来避免该二义性问题,消除机手在操作无人农机时的困惑。

2)换挡控制操作冲突。当行驶挡位位置与自动控制模拟的行驶挡位位置不一致时,将发生行驶挡位位置冲突,该冲突在引入二义性问题的同时,还可能会导致机械安全保护装置的冲突,例如行驶挡位推杆位于倒车挡时将会联动秧台插植部抬升以保护秧台,如果此时自动控制模拟挡位位置在行驶,可能会造成机械保护装置冲突,严重时可能会导致结构部件损毁。所以解决操作过程中的机械部件的联动及自动控制冲突是保障改造后的无人农机可靠运行的关键。

3)秧台控制操作冲突。当秧台控制操作的挡位位置与自动控制模拟的秧台控制挡位位置不一致时,将发生秧台挡位位置冲突,该冲突会引入二义性问题,例如秧台控制操作杆在停止位置时,自动控制可能模拟操作秧台在插值位置。秧台控制操作冲突相较于换挡控制操作冲突危险程度要低,但是如何消除该二义性问题,需要对秧台控制的状态进行合理的定义,以消除机手进行无人驾驶操作时的困惑。

3 改造后的操作逻辑

改造后的操作逻辑不变这一需求相对于其他需求比较容易分析和理解。经过无人化改造后的插秧机,必须与原车原有操作功能保持一致。例如,钥匙点火的相应位置必须保持原有功能,ON为上电,点火为点火,不得发生改变。挡位推杆的相应位置也必须与原有功能一致,手动操作推动至插植挡时,农机进入插植挡位的低速行驶模式。秧台控制推杆的相应位置必须与原有功能保持一致,手动操作推动至抬升时,秧台抬升,并在抬升至最高位置时自动回退至保持位置。总之,经过改造后的插秧机不能破坏或改变原车相应部件操作逻辑的功能定义。

4 人机交互系统

插秧机经过改造后需要提供良好的人机交互操作系统,该操作系统分为2个主要界面部分:安装人员操作系统,机手使用操作系统。

安装人员操作系统,需要提供给安装人员整套无人驾驶系统的相关系统参数的设定功能,例如,核心配置参数设定,服务器通信参数设定,高精度位置服务参数设定,农机尺寸参数设定等。该人机交互操作界面将降低系统的安装与自动控制系统参数设定的难度,为农机无人化改造实现规模化应用奠定基础。

机手使用操作系统,需要提供给机手使用的无人驾驶系统操作界面,界面需要提供良好的人机交互体验,以及低难度学习曲线。核心功能包括:地块标记,路径规划,自动导航,农机远程操作,状态通知等。

农机智能化无人化改造方法包括:

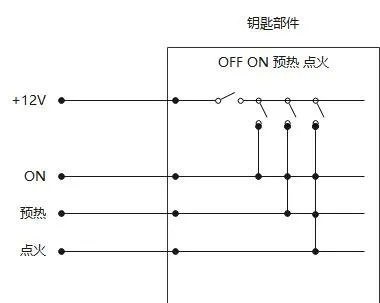

1)点火控制改造。目标插秧机的钥匙部件主要控制着主12 V供电线路与目标功能线路的选通功能,钥匙部件实现的功能如图1。

图1 原车钥匙部件示意图

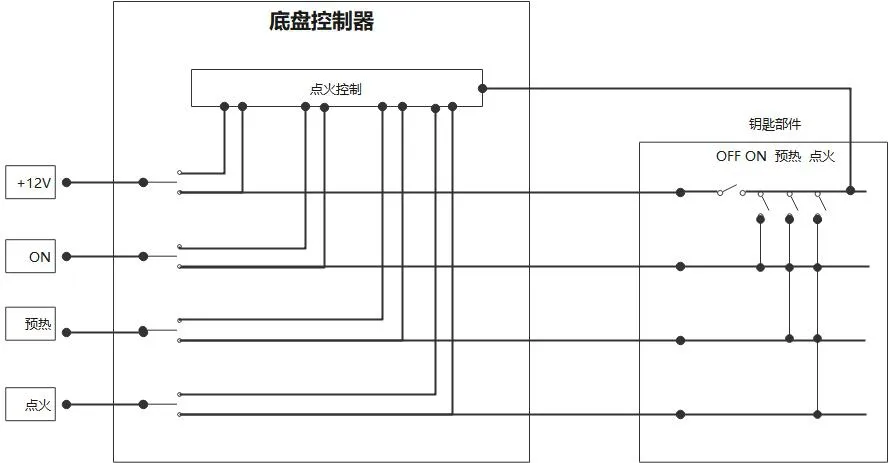

点火控制的改造使用整体介入的方法,将原车线路使用常闭型继电器接入,钥匙部件可通过底盘控制器进行选路,当控制器未上电或未正常介入时,钥匙操作与原有操作的流程一致。当控制器介入后,钥匙部件的操作将接入至底盘控制器,由底盘控制器判断钥匙位置,并进行相应的继电器吸合模拟钥匙挡位。为解决点火控制操作冲突,无人驾驶系统会对点火钥匙位置进行检测,只有钥匙在ON挡位置时才能开启自动无人驾驶模式,并在开启自动无人驾驶模式后通过继电器断开钥匙与原车线路连接的方式,接管钥匙的选通功能,使得整个钥匙的位置与车辆的实际状态相匹配,改造后的功能结构如图2。

图2 改造后的点火线路示意图

5 行走控制改造

行走控制改造涉及目标插秧机主要部件有:转向控制,油门控制,换挡控制。

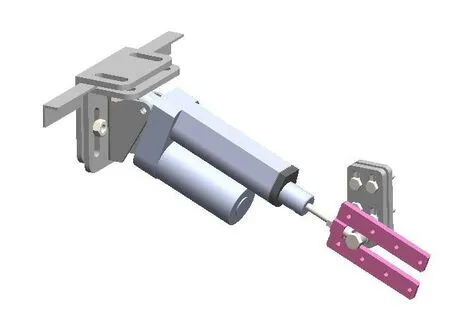

转向控制通过在方向盘转向柱上加装伺服电机,通过伺服电机进行转向的控制。伺服电机具有转动精度高,速度快的优点。并且伺服电机还支持位置,速度和力矩的闭环控制模式,非常适合于对转向进行精确自动控制的场景,改造的具体形式如图3所示。

图3 用于转向控制的伺服电机示意

油门控制采用加装电动推杆与活动机构实现,该结构在自动驾驶状态时通过伸缩动作模拟油门的踩与抬,并在自动驾驶状态解除后自动缩回,结合活动机构的自由行程,实现避免对正常油门踩抬行程的干扰,最终实现自动控制与人力控制油门的兼容性改造。具体结构形式如图4所示。

图4 油门控制结构示意

换挡控制采用的方法是,脱开原车控制杆与变速机构的刚性连接,并在原有控制杆处增加位移传感器,在变速机构关键动作处加装电动推杆。通过位于换挡机构的位移传感器与推杆动作机构的位置传感器联动,实现手动控制与自动控制互不干涉,且都能控制换挡的目的(图5)。

图5 换挡控制结构

6 作业控制改造

作业控制类似于换挡控制,但是作业控制有2个明显的区别。首先,需要解决作业挡位与行走的匹配,其次,需要在提升至最高位置后自动回退至“中立”挡位。为解决这2个问题,我们加装了2个绝对位置传感器,以及在秧台最高位置增加一个限位开关。并且通过其中1号位置传感器增加了一组绝对位置定义,L1、L2、L3、L4,分表代表“上升”“中立” “下降”“插植”。当位置传感器检测到L1位置时控制推杆使插植部上升,检测到L2位置时控制推杆使插植部固定在一定的高度上,检测到L3位置时控制推杆使插植部下降,检测到L4位置时控制推杆使插植部联动插秧动作。2号位置传感器与插植升降手柄绑定,并同时与1号位置传感器的L1、L2、L3、L4位置进行绑定。最终实现在手动控制时读取2号位置传感器位置进行推杆同步控制实现手动秧台升降控制;在自动控制时,通过控制推杆位移至L1、L2、L3、L4位置实现秧台的升降控制,且通过最高位置的限位开关进行限位控制保证当秧台到达最高位置后,控制推杆回退至L2“中立”挡位(图6)。

图6 作业控制结构

7 无人驾驶系统

无人驾驶系统设计了易用的人机交互界面,其中包含面向安装人员的机上PAD交互主机,以及面向最终用户使用的手机远程控制APP。

安装人员的机上PAD人机交互程序通过直观的用户界面及操作指导,方便的指导安装人员进行控制器的核心参数标定,降低了安装人员的技术要求,提高系统的安装可靠性,部分界面图7所示。

图7 机上PAD人机交互系统示意图

机手使用的手动远程控制APP的设计核心思想在于直观,操作简单,将更多技术细节隐藏,设计时我们将路径规划,地块标定都用更直观的图形化操作展示出来,并不断与机手沟通做进一步的UI优化,最终实现了不错的无人农机人机交互效果(图8,图9)。

图8 手机APP无人农场作业地块展示

图9 手机APP无人农机远程控制展示

8 安全保障

农机底盘“无人化”改造,从车身结构部件与电气部件上对原有车辆进行了不同程度的改造,对原车车况及电气化改造后的安全性考虑至关重要。改造安全保障主要从3个方面进行了设计考虑。首先,所有改造后的电动推杆,位置传感器,位移传感器等各类用电设备的默认上电状态均以原车线路选中为最高优先级,所有用电设备全部从控制盒集中取电,任何控制盒后端的用电设备发生电气损坏时均会有控制盒保险丝进行隔离,保证原车的用电安全。其次,所有加装的电动推杆的最小最大行程设计上必须保证在被改造部件的最大行程之内,即所有动作推杆在物理行程上均不会超过改造部件的最大行程限值。最后,在全车电控系统上加装急停按钮,当发生远程不可控故障时,可通过车上急停按钮紧急关停系统。经过改造后的安全保障设计能最大程度上保障经过“无人化”改造后的农机依然安全可靠。

9 结语

经过无人化改造后的插秧机,在实验室环境完成功能设计与验证后,我们继续进行了长达六个月的实地测试。反复优化后,最终成功运用到了公司承建的“无人农场”项目中,并在项目中性能表现优异,运行可靠稳定,获得了客户的一致好评。