某船用装备的维修性设计分析与试验验证

2023-08-01郝雅静李斌斌

郝雅静 李斌斌

摘 要:维修性是装备重要的通用质量特性之一,良好的维修性既可提高装备的战备完好性和任务成功性,也能有效降低装备的寿命周期费用。该文基于装备维修性相关标准要求,对某船用装备的维修性进行设计,并对其进行了FMECA和RCMA分析。结合船员级可维修更换作业实操情况,进行装备维修性试验验证。该装备的定性、定量试验评定结果表明该设计满足装备的维修性要求。

关键词:船用装备 维修性设计 维修性验证 维修性工作

中图分类号:U674.707 文献标识码:A

Design Analysis and Test Verification of the Maintainability of a Certain Marine Equipment

HAO Yajing Li Binbin

(The 718th Research Institute of CSSC, Handan, Hebei Province,056027 China)

Abstract: Maintainability is one of the important general quality characteristics of equipment. Good Maintainability can not only improve the combat readiness and mission success of equipment, but also effectively reduce the life cycle cost of equipment. Based on the requirements of the standards related to the maintainability of equipment, this paper designs the maintainability of a certain marine equipment, and performs FMECA and RCMA analysis to it. Combined with the practical operation of the crew-level repairable replacement operation, the test verification of the maintainability of equipment is carried out. The results of qualitative and quantitative test evaluation of the equipment show that the design meets the maintainability requirements of the equipment.

Key Words: Marine equipment; Maintainability design; Maintainability verification; Maintainability work

裝备的通用质量特性包括可靠性、维修性、保障性、测试性、安全性和环境适应性,简称“六性”。装备的“六性”要求现已成为与装备性能指标同等重要的设计要求[1]。其中,维修性是指产品(装备)在规定的条件下和规定的时间内,按规定的程序和方法进行维修时,保持或恢复到规定状态的能力[2-3]。提高装备的维修性会带来装备工作效能的提升,并节省装备全寿命周期费用。

船舶的整体维修性是各种船用装备维修性的综合反映,主要装备的维修性直接影响船舶的整体维修性。在船舶设计制造初期,就应综合考虑船用装备的维修性,基于船舶总体分配的维修性指标要求,开展装备的维修性设计、分析和试验验证,以切实提高装备乃至船舶整体的维修性[4-5]。

1 维修性要求

维修性要求通常分为定性要求和指标要求。

1.1 定性要求

根据船舶总体的要求,船用装备的维修性定性要求可分解为以下几个方面[6]。

(1)简化设计与维修要求:尽可能简化产品功能,采用简单的结构和外形,尽量减少零部件的品种和数量,简化使用与维修工作。

(2)标准化和互换性设计:尽量提高装备设计的标准化和互换性,贯彻系列化、通用化、模块化的设计理念,以便简化维修过程。

(3)维修可达性设计:装备的结构设计应具有良好的可达性,保证装备维修时能够方便地接近需维修的零部件,设计时应充分考虑人机工程要求。

(4)防差错设计:设置完善的标识标记,防止操作和维修的人为错误。

(5)检测诊断设计:电气控制系统和软件的设计应具备良好的测试性,确保装备发生故障时能够及时、准确、快速地监测、报警和隔离。

(6)人、机、环工程设计:充分考虑并保证维修人员维修作业姿态、空间和环境条件,提供合适的维修工具或采用通用工具,提高维修工作质量。

(7)维修安全性设计:严格按照相关规范进行设计,设置适当的防护措施,充分分析并排除装备可能存在的维修安全隐患,采取有效措施避免安全隐患发生。

(8)维修保障性设计:装备随机提供充足的备件,并为使用方提供有力的技术支撑,提高装备和船员在船舶整个寿命周期内的维修保障能力。

1.2 维修性指标

某船用装备(以下简称装备)选用平均修复时间(Mran Time To Repair, MTTR)作为维修性指标,船用装备的维修性指标MTTR一般定位于船员级,装备的维修性指标为MTTR≤2 h(船员级)。

2 維修性分析

2.1 维修性任务初步分析

基于故障模式影响及危害性分析(Failure Mode,Effects and Criticality Analysis, FMECA),对装备各子系统及零部件进行层次划分,获得装备最低约定层次,即装备最小组成单元、元器件,共计15项。通过生成装备故障的FMECA分析表,初步分析装备全部故障模式计90项,逐项进行故障原因、故障影响、故障检测方法、故障补偿措施的分析,并对各项故障进行严酷度等级和发生概率进行分级。

基于以可靠性为中心的维修分析(Reliability Centered Maintenance Analysis,RCMA),对装备各故障模式及原因逐项分析,明确相应的故障现象和维修工作内容。故障现象用于船员辨别故障单元、元器件及故障原因。维修工作内容包含维修类型、维修工作、维修间隔期,维修类型主要分为维护保养、定期检修;维修工作为针对性的维修措施。根据维修工作内容和维修间隔期,可明确装备的预防性维修、保养工作、定期检修、故障性检修等工作内容。

2.2 装备寿命剖面和任务剖面

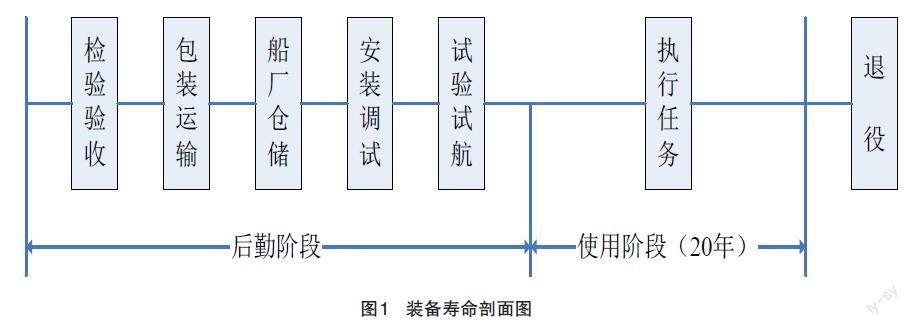

结合装备整个寿命期的使用情况,划分装备的寿命剖面和任务剖面,如图1所示。

2.3 维修等级划分

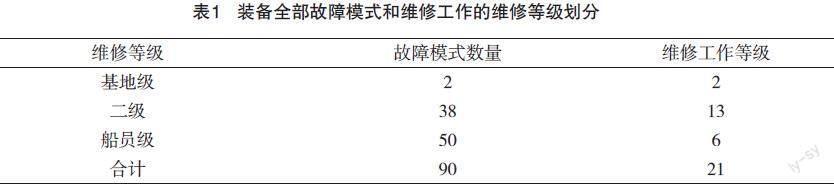

根据装备在寿命期后勤阶段和使用阶段的装备状态,结合FMECA分析和RCMA分析结果,针对装备的全部故障模式逐项分析,进一步明确相应维修工作的维修等级、维修空间、维修所需时间、维修所需工具等信息。其中,维修等级按维修工作的复杂及难易程度由高及低分为基地级、中继级、船员级。基地级维修一般为大修,需在基地或船厂完成;二级维修一般需要较高维修能力的团队和充足的器材支持才能完成;船员级维修一般由船员即可实施,主要包括装备状态检查、利用随机备件进行易损坏元器件更换等。经分析,装备全部故障模式和维修工作的维修等级划分见表1所示。

根据各项维修工作内容,可分析获得装备船员级维修可更换器材,共计16项,其中10项可作为装备的随机备件,另外6项为密封垫、密封圈,密封材质均有使用寿命,故无须作为装备的随机备件。

3 维修性设计

为了保障装备维修性的一般要求和指标要求,在设计阶段,应充分考虑装备的设计准则和主要内容[7]。根据装备的RCMA分析结果,可明确装备各面(除底面)均为维修面,结合装备的操作使用习惯,将装备的正面确定为主操作面。根据维修可达性原则,获得装备各面的操作、维修空间,并为装备在船上的合理化安装提供依据。

4 维修性预计

对于16项船员级维修可更换器材,根据工程经验和产品生产制造商提供的维修性数据对各项器材的维修、更换时间进行预计分析。

经分析,液位变送器安装密封垫、流量变送器密封垫和泵进出口法兰密封垫的预计更换时间较长,均约需1.5 h,其余器材的预计维修、更换时间均不超过0.5 h,整个装备的维修性预计结果满足装备平均修复时间MTTR≤2 h(船员级)的维修性指标要求。

5 维修性验证

针对装备的维修性定性要求和指标要求,分别开展定性试验评定和定量试验评估,以考核装备是否达到规定的维修性要求。装备的维修性验证的环境同装备在船上安装使用环境条件保持一致,在进行维修性验证时,按要求满足维修所需的工具、备件、装备等保障资源,由使用方监管机构驻厂代表全程监督和鉴证。

5.1 定性试验评定

定性试验评定针对装备的维修性定性要求,对照装备实物技术状态,逐项进行评定,评定结果主要如下。

(1)装备整体结构设计简洁,各零部件、管路布局合理,采用了模块化结构设计,各模块部件均可利用维修空间(正面、侧面、背面)实现维修可达,装备电气控制系统和机械结构部分的电子元器件、机械加工部件、阀门、仪表等均可使用通用工具进行拆卸、维修。

(2)装备设计充分考虑了装备维修的标准化、互换性和通用性,维修时只需要更换出现故障的功能模块,考虑了模块拆卸的方便性。各模块可进行备件的互换,各模块连接方式均采用标准形式,使用普通通用工具即可完成故障模块的更换;装备使用时需要组装的外置零部件的接口均采用标准接口,连接形式采用手动连接和拆装的方式,不需要工具即可安全组装和使用;装备的维修和拆装对操作维修人员操作技能要求较低。

(3)装备的维修面主要集中在装备正前方和侧方,装备正面、顶面、后面、左侧面和右侧面的维修空间设置合理,可满足维修人员的活动度,避免了维修人员以跪、卧、蹲和趴等易疲劳或智商的姿势进行维修操作。

(4)装备的电气控制系统主要集中于控制箱,采用主板布置方式,各低压电器及控制模块均固定安装在背部安装板上,一体性和维修性较好;电气控制系统采用模块式元器件,控制部分采用PLC软件实时检测运行状态的触摸操作屏人机控制界面,界面友好、直观,实时动态流程显示并配置故障实时提醒及查询界面,设置声光报警按钮,在装备出现故障时,提供醒目的声光报警信息;触控操作屏位置高度为1.5 m左右,便于操作人员以正常站立的姿势观察和操作;所有电缆均有明显的标记,与各电气零部件一一对应。控制箱各电子元器件安装设计考虑维修安全,各电子元器件的接线线束根据接线的情况均匀布置在安装板两侧,各电子元器件布置紧凑合理,电子元器件的连接穿线规整美观,更换备件及查线方便快捷;控制箱的所有外接电缆,均采用航空电连接器,各插座位置均放置永久固定接插件标牌,便于操作人员识别和区分;装备的外接电缆采用防差错唯一性设计,只能一对一进行插接;控制箱面板上表示装置运行和操作状态的各种开关、信号指示和蜂鸣器均有醒目的文字永久固定标牌,便于船员识别和操作。

(6)在考虑维修人员的安全方便前提下,兼顾装备的使用安全。装置不带电金属部位设置安全可靠接地;各结构性机械框架及固定装备的边缘均采用圆角或斜角过渡设计,可有效避免维修人员在接近维修、操作时,造成意外的金属划伤。

装备实物状态的定性试验评定结果证明装备的维修性设计满足装备的维修性定性要求。

5.2 定量试验评定

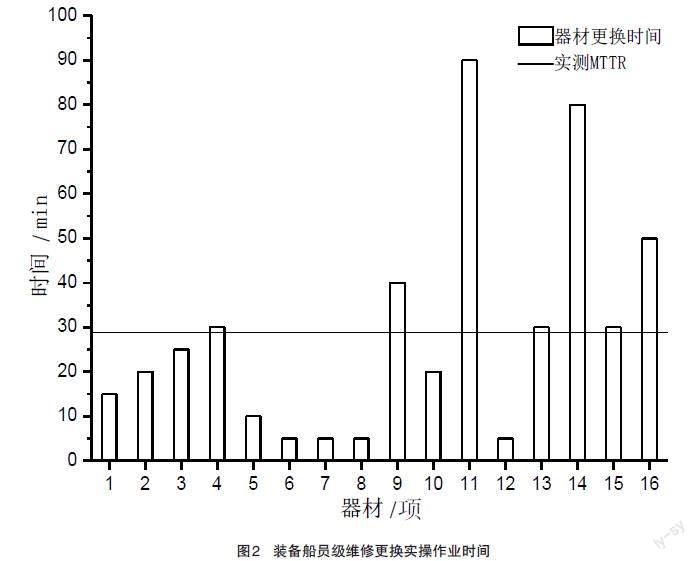

定量试验评估由经过培训并具备装备维修作业能力的人员执行维修更换作业,针对装备维修性指标要求,根据维修性分析结果,对16项船员级维修可更换器材逐项进行更换实操作业,并对维修作业时间进行计时和统计。

实测结果显示,装备船员级维修更换器材时间最长为90 min,最短为5 min,16项船员级维修可更换器材的更换实操作业时间一共为460 min,更换作业实测MTTR=460 min÷16≈28.75 min<2 h。如图2所示。

由实测结果可知,对于全部船员级维修可更换器件维修、更换时间均不高于预计维修、更换时间,更换作业实测MTTR远低于装备MTTR设计要求,故可验证装备的维修性设计和分析合理可行,满足维修性指标要求。

6 结语

本文依据维修性相关国军标,针对某船用装备的维修性定性要求和指标要求,开展了装备的维修性设计和分析,通过FMECA和RCMA分析法对装备的维修任务、维修工作等进行了等级划分,开展了装备的维修性验证,通过对装备实物状态进行定性试验评定和定量试验评定,可知装备的维修性设计满足装备的维修性定性要求和维修性指标要求。

参考文献

[1] 张思骢.新型舰船建成后的“六性”评价研究[D].大连:大连海事大学,2019.

[2] 吴凌华,代睿.基于舰船电子设备的维修性分析与验证[J].現代导航,2022,13(4):310-312.

[3] DIAGON V L,LI N,Loc Klein,et al.Application of Reliability,Availability and Maintenance Principles and Tools for Ship Design: Volume 1: Optimization of Ship Design and Operation for Life Cycle[M]//A Holistic Approach to Ship Design.Switzerland: Springer Nature Switzerland AG,2019.

[4] 杨拥民,葛哲学,罗旭.装备维修性设计与分析技术[M].北京: 科学出版社,2019.

[5] 崔奥,刘欧,黄金娥,等.基于虚拟仿真的船舶舱室装备维修性定性评估[J].舰船电子工程,2022,42(5):129-133,144.

[6] 魏国东,朱石坚,俞翔.舰船装备维修性设计要求生成方法研究[J].计算机仿真,2021,38(11):18-21.

[7] 王征,唐文俊,贾磊.舰船设备系统的可靠性研究[J].广船科技,2021,41(2):59-60.