再生粗骨料掺入粉煤灰水工混凝土流动性和抗压性分析

2023-07-31石海兰赵正强

石海兰,赵正强

(海城市水利事务服务中心,辽宁 海城 114200)

经破碎、清洗、分级等一系列技术工艺处理后,将按国家标准拆除后的废弃混凝土块以适当比例混合配制成再生粗骨料替代天然骨料,可以配制出再生混凝土(RAC)。然而,在破碎过程中再生混凝土损伤积累,这使得内部通常存在许多细微裂缝,加之其孔隙率大、级配不佳等,较同配合比的普通混凝土其工作性和力学性能偏低[1-2]。再生与天然骨料相比存在较大差异,如再生骨料形状多角、粒径变化大、颗粒较粗,骨料上黏结有水泥浆或砂浆黏结,其黏结程度取决于扎碎的粒度和原混凝土等级,再生粗骨料具有吸水率高、抗磨性能低、质量轻、黏附力小等特点;另外,再生粗骨料往往存在一定的污染杂物,致使混凝土力学和耐久性较差。

粉煤灰是发电厂生产的一种矿物掺合料,在水化产物激发下可以发生反应生成具有凝胶特性的产物,有利于改善再生混凝土的表观质量与力学性能,具有量大价优、降低生产成本、节约水、减少环境污染等优点。但与水泥相比粉煤灰的活性较低,掺粉煤灰再生混凝土的早期强度偏低,粉煤灰取代水泥量是影响其28d抗压强度的重要因素。对于河道整治工程中透水性要求较高、强度要求较低的生态护坡,可以利用再生骨料配制多孔混凝土,充分发挥再生骨料的高透水性的特点,从而实现河流与岸坡之间的能量物质交换,更好地维护河岸带生态环境、河堤护坡稳定性和生物多样性。因此,本试验利用均匀设计法,以资源化利用建筑垃圾为出发点,以粉煤灰、再生粗骨料等量替代水泥和天然粗骨料的方式探讨再生水工混凝土性能,充分发挥粉体的界面强化效应和优化组合作用,切实提升再生水工混凝土的强度以及工作性能,为确定符合设计要求的最优配合比提供参考依据。

1 原材料性能

水泥:本试验选用金隅牌P·O42.5级水泥,细度1.2%,初、终凝时间150min和190min,3d、28d抗压强度24.2MPa和51.6MPa。

粉煤灰:本试验选用鞍山诚达电厂生产的F类Ⅰ级粉煤灰,细度9.6%,密度2.45g/cm3,需水量比198%,烧失量2.20%,28d活性指数78%,主要化学成分见表1。

表1 粉煤灰化学成分

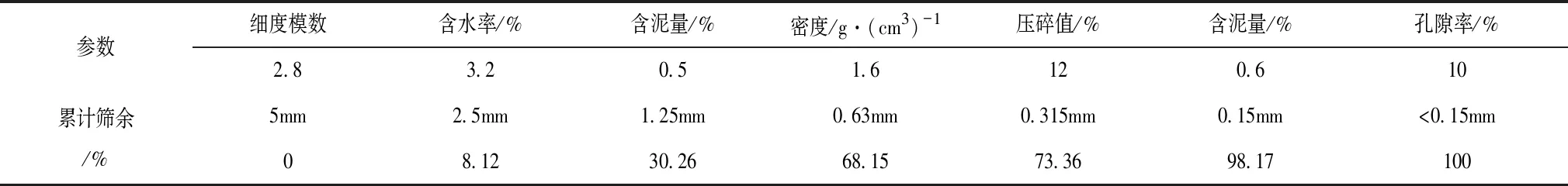

砂:本试验选用海城市天然河砂,粒径0.5~3.5mm,细度模数2.8,中砂,依据《建筑用砂》规定测试砂的物理性能及颗粒级配,如表2所示。

表2 砂的物理性能与级配

再生粗骨料:通过回弹检测将废弃水工构筑物快速分级,再利用颚式破碎机破碎、筛分配制成连续级配的碎石,其针片状含量5.7%,压碎值16.5%,密度2.55g/cm3,粒径5~40mm,再生粗骨料10min、30min、1h、24h和28h吸水率依次为3.5%、3.8%、4.2%、4.6%、4.7%。

减水剂:本试验选用科隆R-209型聚羧酸高性能减水剂,推荐掺量0.6%~1.2%(以胶凝材料总量计),减水率≥25%,泌水率比≤60%,含气量≤6.0%,初凝试件之差-90~120min。拌和水用普通自来水。

2 试验方案

2.1 配合比设计

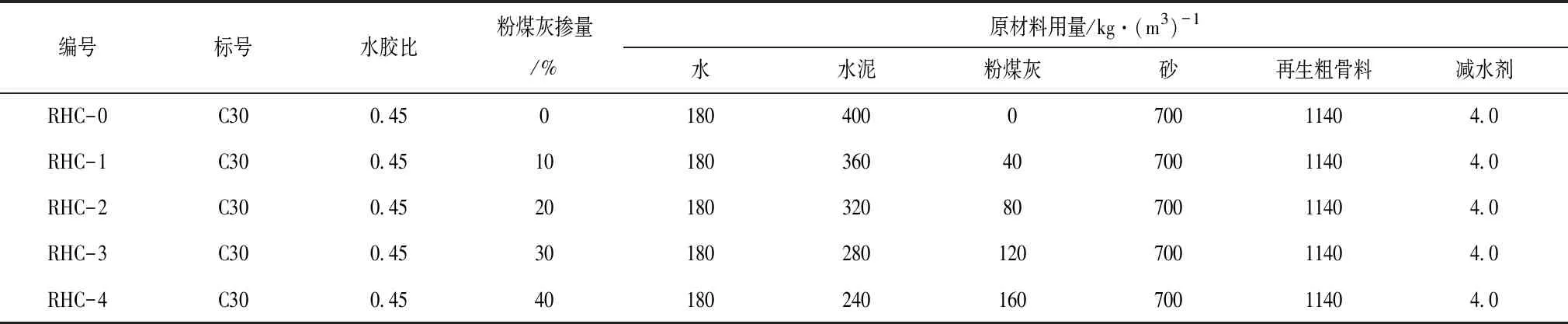

试验设计混凝土标号C30,以0%、10%、20%、30%、40%粉煤灰替代水泥和再生粗骨料等量替代天然粗骨料的方式,采用均匀设计法并参照《水工混凝土配合比设计规程》制定5组配合比,如表3所示。通过室内试验,探讨不同粉煤灰掺量和再生骨料替代率的混凝土流动性及7d、28d、60d抗压强度。

表3 再生水工混凝土配合比

2.2 试件制作

根据设计配合比和现行规程有关要求,经称量、拌和、振捣、成型养护等操作制作边长150mm的立方体试件,并测定各试验方案拌合物流动性及其7d、28d、60d抗压强度,为了保证测试精度每组3个试件,每种配合比配制9个试块,试验共制作45个。

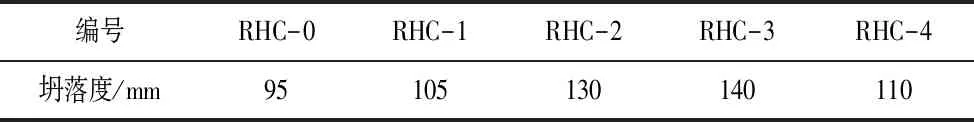

2.3 流动性试验

参照《普通混凝土拌合物性能测试方法标准》测定不同配合比再生水工混凝土流动性,如表4所示。结合坍落度试验可知,以0%、10%、20%、30%、40%粉煤灰等量替代水泥和再生粗骨料等量替代天然粗骨料配制的混凝土保水性、黏聚性较好,可以满足施工技术要求。

表4 拌合物坍落度测试值

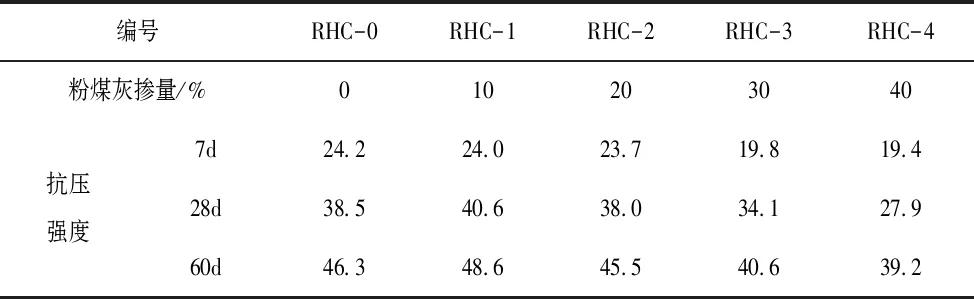

2.4 抗压强度试验

采用WHY-2000微机控制压力试验机测定各试验方案混凝土的7d、28d、60d抗压强度,控制加载速率0.5~0.8MPa/s,试验数据取3个试件平均值,结果如表5。

表5 再生水工混凝土抗压强度

3 结果与分析

3.1 拌合物流动性

以粉煤灰掺量为变量测试不同配合比的拌合物坍落度,以揭示再生水工混凝土流动性受粉煤灰掺量的影响特征,如图1所示。

图1 拌合物流动性

流动性是反映水工混凝土和易性的主要参数之一,对保证混凝土的正常浇筑施工具有重要作用。从图1可以看出,随着粉煤灰掺量的增加拌合物坍落度表现出先上升再下降的变化趋势,掺30%粉煤灰时拌合物的流动性最好,掺量不超过40%时粉煤灰可以在一定程度上改善拌合物流动性,更好地满足正常施工要求。

从作用机理上,这是因为F类Ⅰ级粉煤灰中存在大量的玻璃体等微珠,微粉颗粒较细发挥着一定的滚珠效应,有利于减小骨料与浆体间的界面摩擦力,从而使得再生水工混凝土流动性明显提高。另外,粉煤灰的微集料效应保证了再生水工混凝土良好的保水性、黏聚性,但是在单位用水量和水胶比不变的情况下,粉煤灰掺量达到30%以上时整个粉料体系具有较高的比表面积,若此时仍保持用水量不变则会降低拌合物坍落度。

3.2 不同龄期抗压强度

以粉煤灰掺量为变量测试不同配合比的试件7d、28d、60d抗压强度,以揭示再生水工混凝土力学性能受粉煤灰掺量的影响特征,如图2所示。

图2 再生水工混凝土抗压强度

由图2可知,粉煤灰掺量越高则再生水工混凝土强度越低,尤其是7d、28d抗压强度呈明显变化特征,掺10%粉煤灰时再生水工混凝土抗压强度最高,28d、60d龄期最高达到40.6MPa和48.6MPa。

从作用机理上,这是因为在用水量保持不变的情况下,颗粒较细的粉煤灰具有减缓水化反应速率的作用,从而使得7d(早期)抗压强度整体低于基准试件。研究认为,再生水工混凝土中掺入粉煤灰可以改善其表观质量与力学性能,粉煤灰充分发挥微集料效应、活性和形态效应,明显改善了再生水工混凝土的致密性与结构强度。虽然掺20%、30%、40%粉煤灰组的28d抗压强度均小于基准组(0%),但随着龄期的延长,掺粉煤灰组与基准组(0%)的60d龄期抗压强度基本持平,即60d龄期抗压强度可以达到C30设计强度要求。

4 结 论

1)随着粉煤灰掺量的增加拌合物坍落度表现出先上升再下降的变化趋势,掺30%粉煤灰时拌合物的流动性最好。这是因粉煤灰中存在大量的玻璃体等微珠,微粉颗粒较细发挥着一定的滚珠效应,有利于减小骨料与浆体间的界面摩擦力,使得再生水工混凝土流动性明显提高。

2)各龄期再生水工混凝土抗压强度均随着粉煤灰掺量的增加而减小,掺10%、20%、30%粉煤灰时再生水工混凝土28d抗压强度达到40.6MPa、38.0MPa和34.1MPa,可以达到C30设计强度要求;掺40%粉煤灰时,虽然28d抗压强度较低,但随着龄期的延长,在60d龄期时依然能够达到C30设计强度要求。

3)在再生水工混凝土中掺入适量粉煤灰,既有利于消耗大量建筑垃圾、节约资源,又能够减轻环境污染,同时解决提高粉煤灰利用率、建筑垃圾处理以及混凝土原生集料替代品问题。因此,掺粉煤灰再生水工混凝土符合生态、绿色、环保的发展要求,未来必将成为水利工程领域广泛应用的一种高性能绿色材料。