基于气压信号突变探测的液冷型磷酸铁锂电池模组热失控预警研究

2023-07-31马敬轩宋宇航吕娜伟尹康涌王桂荣杜开源

马敬轩,宋宇航,石 爽,吕娜伟,尹康涌,王桂荣,杜开源,金 阳

(1郑州大学电气与信息工程学院,河南 郑州 450001;2国网江苏省电力有限公司电力科学研究院,江苏 南京 211103;3中广核新能源河南分公司,河南 郑州 450000)

近年来,在碳达峰碳中和战略不断落实以及能源强国革命持续推进的背景下,储能技术作为解决可再生能源大规模消纳问题、推动电力系统绿色转型的关键,其发展受到多方关注[1-4]。然而,储能系统热安全问题制约着储能技术的发展,电池温度均匀性是衡量电池性能的一项重要指标,电池一旦在过充过放等异常工况下运行,极易出现局部温度过高现象,从而缩短电池寿命、降低电池性能,甚至造成火灾事故[5]。液冷型磷酸铁锂电池模组具备铺设管道热传导模式下的热管理系统,能够有效控制电池模组内部温差,这一显著优势保障了电池模组高效率运行,使得液冷模组得以大规模推广应用[6-9]。

然而,液冷模组内部电池数量众多且空间非常有限,一旦出现电池过充过放等滥用行为,故障电池泄漏的可燃气体可能引发密闭空间内的剧烈爆炸现象[10]。因此,针对液冷模组储能系统,对其内部电池热失控特征信号提前探测和早期预警研究很有必要。目前已有的相关预警方法,例如有研究提出的电池表面温度检测,但电池表面温度与内部温度有明显差异,内部温度传递到电池表面需要时间,并且电池热失控前温升比较缓慢[11-12];有研究提出在线监测电池热失控特征气体的预警方法[13],但气体很难扩散到密闭模组外,且气体扩散易受到气流干扰;另外,有研究提出特征声音预警,当电池安全阀开启时,会产生特定频率的声音[14],但声音传播受到液冷模组外壳阻尼,具有一定局限性[12]。

本工作通过搭建液冷型磷酸铁锂电池模组过充试验平台和Fluent流体仿真平台,开展磷酸铁锂液冷模组单体电池过充实验与仿真,验证液冷模组气压预警方法的有效性,并进一步研究安全阀开启瞬间模组内气压信号的变化情况及分布特征,找到液冷模组中气压变化优先级更高、变化幅度更大的监测点位。研究发现,0.18 m³液冷模组中发生13 Ah磷酸铁锂单体电池过充热失控时,距电池安全阀开启不到2 s便能探测到整个模组内部空间气压突变,最早探测时间可达0.25 s,此时电池表面温升速率不超过0.5 ℃/s,距离热失控最高温的平均时间间隔为304 s,预警非常及时;液冷模组前面板上高度较高且偏离中心轴较远的位置气压变化更明显,适合传感器安装;气压传感器采集频率须大于0.5 Hz才能避免漏报,当频率大于2 Hz 时可采集到安全阀开启产生的完整气压波形。本研究为气压传感器在液冷模组等储能系统中的使用、布置及选型提供了数据支撑和参考建议,对提高液冷模组储能系统安全性具有一定意义。

1 液冷模组气压信号探测试验

1.1 实验布置

为探究基于微小气压信号探测的液冷型磷酸铁锂电池模组热失控安全预警的有效性,本实验在液冷模组过充实验平台中进行,通过过度充电触发单体电池热失控。该液冷模组尺寸为1 m×0.72 m×0.25 m,模组内紧密排放12 行4 列共计48 块容量为13 Ah 的磷酸铁锂单体电池。图1(a)所示为过充电池与传感器安装位置,图1(b)为液冷模组实物图。试验选用的主要预警设备芯片式气压传感器布置在模组前面板四个相应位置(#1、#2、#3、#4),型号为bmp280,该气压传感器模块具备成本低廉、体积小易固定、高精度、高灵敏度、自带抗干扰等优势,同时它也存在一定缺陷,容易受到汽化电解液腐蚀、耐高温能力有限,但综合来看,该气压传感器在实际应用中具有一定优势,以下试验中设定传感器采样频率为4 Hz,每0.25 s采集一个气压信号数值。

图1 液冷模组过充实验平台Fig.1 Liquid cooling module overcharge experimental platform

试验采用1 C 充电倍率先后对1 号、2 号位置的磷酸铁锂单体电池(电池初始状态为0% SOC)进行过度充电直至安全阀开启,实时记录气压数据。液冷模组在充电过程中处于完全密封状态。模组外部连接数据记录仪和摄像机,用于记录电池表面、安全阀口温度和电压,并监控试验现场状况。

1.2 试验过程及结果分析

1.2.1 1号电池过充过程及结果

充电过程电池表面及安全阀口温度的变化曲线如图2所示。电池正常充电过程中温度上升速率比较缓慢;在3600 s 左右电池充满至100% SOC,此时电池表面温度为32.2 ℃,之后进入过充导致的电滥用工况,电池温度上升速率加快,电池内部将发生锂枝晶生长等劣化反应,副反应会带来热量和特征气体等在电池内部的积聚,导致电池内部压力持续升高[15-17]。安全阀开启时刻为4519 s,此时,电池表面温度为75 ℃,温升速率为0.2 ℃/s。安全阀开启时安全阀口温度突然降低约3 ℃,推测是因为安全阀泄漏的气体温度与阀口温度不一致,并且气体泄漏影响了阀口处的空气流速,从而导致阀口温度发生骤变。在4943 s 时电池达到热失控最高温,认为此时电池已完全热失控(完全热失控指电池内部完全短路,电池材料结构破坏程度严重,无法复原),此时距离安全阀开启已有424 s。

图2 温度变化曲线Fig.2 Temperature change curve

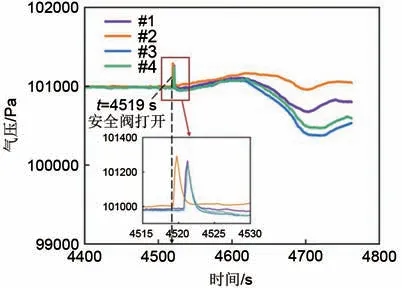

试验过程中,液冷模组前面板上四个监测点位的气压变化曲线如图3所示。由此可见,在安全阀开启之前,模组内气压大小在初始值上下以微小幅度波动(为方便分析,已将传感器检测初始值修正到101 kPa),而在安全阀开启瞬间,四个传感器的气压值几乎同一时间发生明显跳跃。

图3 气压变化曲线Fig.3 Air pressure change curve

图4 为气压曲线的局部放大图,安全阀开启时,气压曲线呈现出一个指数函数衰减形式的波形,即气压上升过程几乎是瞬间完成的,又迅速恢复至原始水平,之后气压出现了一个相对缓慢的上升和下降过程,可近似看作一个不规则的正态分布波形,判断该过程是安全阀开启后的缓慢泄气行为,由此可见,安全阀开启时的泄气行为更短暂且剧烈,而后面的泄气过程相对持久且平缓。

图4 气压曲线局部放大图Fig.4 Local enlargement of air pressure curve

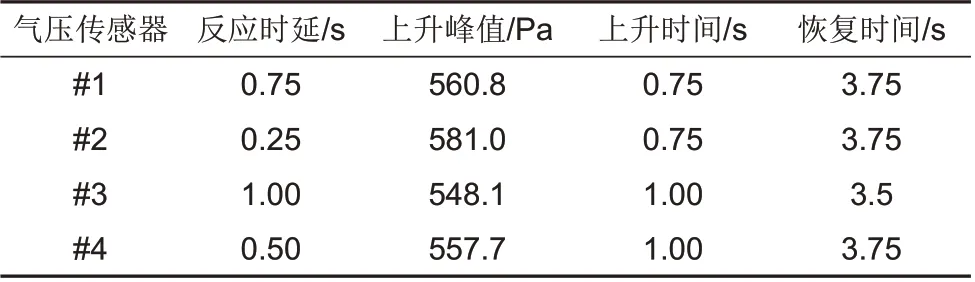

为了比较液冷模组前面板各处的气压变化情况,分别列出四个气压传感器距安全阀开启时刻的反应时延、气压上升峰值、从初始值上升至峰值所用时间以及从峰值恢复至初始状态所用时间,对比如表1。

表1 安全阀开启时气压数据Table 1 Air pressure data when the safety valve is open

根据表1,安装在#2点的传感器最灵敏,反应时延比其他三个传感器早1.5 s;其次,#2 传感器上升峰值最高,位于前面板下方的#3 和#4 两个传感器的上升峰值较低;气压上升时间和气压数值恢复时间四个传感器保持一致,均为0.5 s和2 s。

1.2.2 2号电池过充过程及结果

第二组试验的温度结果如图5,安全阀开启时刻为5151 s,此时电池表面温度为82.1 ℃,温升速率为0.3 ℃/s,与第一组结果相比,温度与温升速率都较高,从而判断电池内部状态较差,更接近热失控。阀口温度也出现了明显下降,但其抖动程度大幅度减小,可能是电池安全阀放气更均匀。在5339 s电池表面达到最高温度271.1 ℃,距安全阀开启已有188 s。

图5 温度变化曲线Fig.5 Temperature change curve

相较于第一组,本组试验电池安全阀开启时刻更晚,究其原因,可能是该故障电池位置在最外层,相较于第一组电池位置紧密性弱,电池更容易发生膨胀,使电池内部空间变大,延缓了压力增长。这可能也是导致该故障电池热失控程度发展更深的原因。

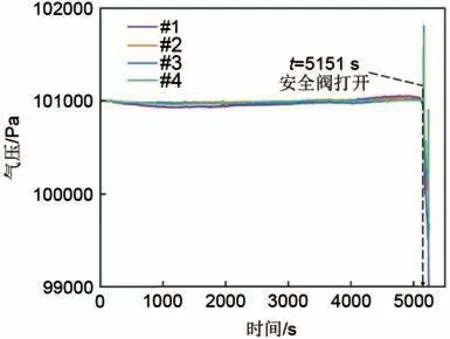

图6和图7展示了气压变化曲线和局部放大图,在5151 s 安全阀开启后,同样出现了指数衰减波形和后续的不规则正态分布波形;然而,本次试验安全阀开启时,连续出现了两个上升波,说明安全阀开启时连续进行了两次泄气行为。在大约5230 s时,气压出现了明显的上升波,判断是电池发生热失控泄漏大量电解液导致的,本次试验电池热失控程度较为彻底。另外,安全阀开启后气压呈现下降趋势,且四个监测点气压差较大,推测是受到模组内部湍流和扰流的影响,5248 s左右传感器受到高温影响导致检测出现异常。

图6 气压变化曲线Fig.6 Air pressure change curve

图7 气压曲线局部放大图Fig.7 Local enlargement of air pressure curve

第二组试验四个传感器数据总结如表2,与第一组结果一致,#2传感器更灵敏且上升峰值最高,前面板高度较高的两个传感器检测峰值较大;不同的是,气压变化幅度大了很多,符合前文推测,本次试验安全阀开启时电池内部劣化程度更高。

表2 安全阀开启时气压数据Table 2 Air pressure data when the safety valve is open

1.2.3 试验结果分析

综合分析两组试验结果,首先,四个传感器探测安全阀开启时产生的气压突变信号的反应时延均不超过1.75 s,最短为0.25 s,验证了液冷模组气压预警方法的灵敏性和及时性;两组试验中,#2传感器的灵敏度最高,探测速度最快;其次,气压上升峰值从大到小依次为#2、#1、#4、#3,说明前面板高度较高的监测点气压水平提升更大,偏离面板中间轴线较远的监测点气压变化更明显;再者,两次试验气压从开始变化到升至峰值所用时间均在0.5~1 s,说明对于气压峰值的探测,要求传感器采集频率不小于2 Hz;气压恢复时间范围在2~3.75 s,说明传感器采集频率须大于0.5 Hz 才能避免漏掉安全阀开启时的气压突变信号。1号电池安全阀开启时气压上升幅度平均为200 Pa,而2号电池安全阀开启时气压上升幅度平均为500 Pa,说明故障电池位置对模组内气压变化影响不是很大,主要影响因素是安全阀开启时电池内部的劣化程度,比如内部温度大小、电池结构崩坏程度等,不同程度的故障状态对于安全阀开启时产生的气体量、产气速率等有着较大影响。

综上,建议气压传感器采集频率不小于2 Hz,量程的选择应根据电池容量进行选择,一般满足200 Pa 以上的气压波动即可;关于气压传感器的布置,则是安装在前面板高度较高且偏离中心轴线较远的位置效果最佳。

2 液冷模组气压信号探测仿真

2.1 仿真设置和仿真方案

针对基于气压突变信号探测的液冷模组预警技术研究需求,搭建基于Ansys Fluent有限元仿真平台的液冷模组1∶1 仿真模型,研究安全阀开启时液冷模组内部气压信号的分布特性。

电池模组与内部电池单元所包含的密闭区域为仿真空间,该仿真空间是一个气体流域,初始状态设置为空气。在4×12 的电池组中随机选取一个单体电池充当故障电池,在该电池上面板中心取一个直径2 cm 的圆形入口作为安全阀出气口,通过查阅相关研究发现,锂电池安全阀开启时泄漏的特征气体主要为H2、C2H4、CO、CO2,四种气体对应的摩尔质量比约为0.3、0.12、0.06、0.52,喷气速度呈现指数函数衰减,喷气方向与安全阀垂直,均严格参照以上研究结论设置仿真参数。

仿真方案:本研究将开展三组仿真,①任选一个单体电池作为故障电池,模拟其安全阀开启时的泄气行为,根据仿真结果,分析前面板以及整个密闭模组空间的气压分布情况;②将六个不同位置单体电池设置为故障电池,在保证除故障电池位置不同以外其他仿真参数完全一致的前提下,分别对它们进行安全阀开启行为仿真,对比前面板上各监测点气压大小,分析液冷模组内不同位置的单体电池安全阀泄气对模组空间气压变化及分布的影响;③由于不同容量大小单体电池安全阀开启时产气量、产气速度不同,通过改变某一单体电池安全阀产气速度函数初始值大小,模拟不同容量电池的产气行为,该仿真将安全阀开启时产气初始速率分别设置为40 m/s、60 m/s、80 m/s,对比气压变化情况。

2.2 仿真模型搭建

第一组液冷模组气压监测仿真,模型搭建如图8(a)所示,故障单体电池位置、监测面和气压监测点均在图中标记。考虑到模组前面板左侧与右侧的对称关系,猜想同一高度左右两侧监测点气压不会有明显差异,因而前文过充实验中为避免接线过于复杂且增加不必要的偶然因素,选择只在中间和右侧布置监测点。仿真在前面板左侧添加气压监测点,这并不会增加工作量和偶然性,同时也是为了验证试验前的猜想;第二组故障电池不同位置对比仿真,其模型如图8(b)所示,图中给出了6个故障电池的位置(#1~#6)以及3 个气压监测点位置。图8(c)展示了第三组对比产气速率仿真模型,标记了故障电池位置和气压监测点。

图8 仿真模型搭建Fig.8 Simulation model building

2.3 仿真结果

2.3.1 液冷模组气压监测仿真结果

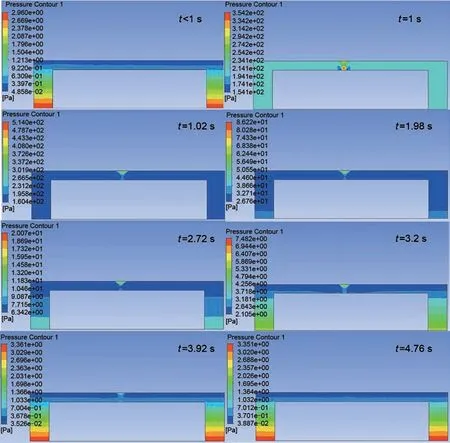

图9为液冷模组整体气压水平最高时刻的气压分布3D渲染图(t=1 s),该仿真设置的安全阀开启时间为t=1 s,即气孔喷气速度在t=1 s时由最大初始速度开始衰减。根据图9可知,安全阀开启后整个模组密闭空间内气压扩散极快,几乎瞬间便可使模组整体气压升至较大水平,平均提升约200 Pa(仿真结果均为相对气压,即修正大气压强为0);并且,安全阀正上方区域气压变化最突出,而其他位置气压差异较小,整体差异小于20 Pa,因此图9中模组气压没有体现出明显的层次,该结果一方面可能是由于模组空间狭小,另一方面气压是由气体分子撞击模组壁产生的,特征气体喷出方向垂直向上,因而安全阀正上方区域气压变化最显著,而传递到其他区域的气压信号均为经过上面板缓冲后的气压,因此差异较小;为更加直观地观察气压分布规律,将故障电池中心轴所在的纵切面作为考察对象,该平面气压变化过程如图10所示。

图9 液冷模组3D气压云图Fig.9 Liquid cooling module 3D air pressure cloud map

图10 切面气压发展过程图Fig.10 Cut surface air pressure development process diagram

根据图10,t=1.02 s时模组整体气压水平略低于t=1 s,但t=1.02 s时安全阀上方区域气压要比t=1 s时安全阀上方气压高,说明安全阀在开启后0.02 s内的产气能够做到持续提升其上方部分区域内的气压,而无法做到提升整个模组气压。究其原因,仿真设置的安全阀产气速度曲线为理想的指数衰减曲线,在超过1 s 瞬间(无限接近1 s)速度便达到峰值,而在1.02 s 时,产气速度已经开始急剧下降。整个模组气压在不到0.02 s 完成上升过程,随后4 秒内逐渐衰减恢复至初始分布特征,因此传感器采集频率应不小于0.25 Hz;为进一步探究前面板上各处的气压分布特征,将模型图中的六个监测点(编号从左往右、从上到下依次为v1~v6)作为研究对象,气压变化曲线如图11所示。

图11 前面板监测点气压曲线Fig.11 Front panel monitoring point air pressure curve

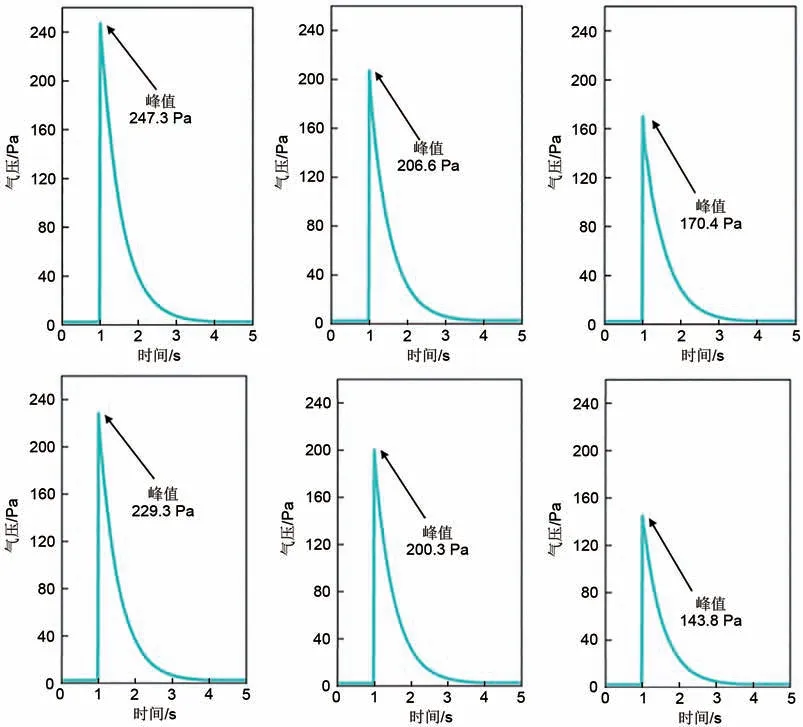

图12 不同位置故障电池气压曲线(从左至右、从上至下依次为#1至#6)Fig.12 Air pressure curves for faulty batteries at different locations (from left to right, top to bottom, in order of #1 to #6)

同一个水平方向的监测点气压曲线几乎重合,差异小于1%均值,水平方向气压变化差异在仿真中并未体现出来,推测是因为仿真环境处于理想条件下,与实际环境并不完全相同,安全阀实际喷气方向可能并不是完全垂直向上;对于同一竖直方向不同测点,上方测点气压略高于下方测点,此结果与试验一致,说明前面板上方气压变化更明显。研究气压曲线具体数据发现,气压衰减趋于稳定后,监测点气压水平均大于初始值,说明模组整体气压水平有一定程度的提升,可能是安全阀开启后模组内部有气体积累导致的。

2.3.2 改变故障电池位置仿真结果

不同位置故障电池的监测点气压结果:

首先,对比电池#123 与#456,发现轴向距离对前面板下面的三个监测点的气压有规律性的影响,轴向距离前面板越近,气压上升越大,差异在37%~45%均值;通过对比电池#14、#25、#36,发现水平距离对前面板监测点的气压同样呈现规律性影响,水平向距离模组中心位置越近,气压上升越大,差异为7%~16%均值。根据上述分析得出,气压传感器量程可以由中轴最近处(#1)和边缘最远处(#6)两个典型位置的气压变化范围综合决定。

2.3.3 改变产气速率仿真结果

故障电池中心纵切面气压分布(t=1.02 s)以及监测点的气压变化曲线如图13所示。

图13 切面气压分布和监测点气压曲线Fig.13 Cut surface pressure distribution and monitoring point pressure curve

对比不同速率下的气压上升峰值以及气压恢复时间,发现安全阀产气速率对模组内气压上升程度影响较大,而对气压上升及恢复时间影响很小。在实际应用中,一般电池容量越大,安全阀产气速率和产气量越大,导致气压变化峰值的提升,因此选择气压传感器量程时需考虑电池容量大小。

3 结论

本工作通过搭建液冷型磷酸铁锂电池模组过充试验平台与Fluent流体仿真平台,开展液冷模组单体电池过充实验及仿真,验证了电池安全阀开启会引发密闭模组空间内部气压的突变,当所采用的嵌入式气压传感器探测到该信号并发出报警时,电池表面温度平均约78 ℃,平均温升速率不超过0.5 ℃/s,并超前电池达到最高温时的完全热失控平均304 s。进一步的研究表明,至少选择采集频率0.5 Hz的传感器才能探测到气压突变信号,当频率大于2 Hz 时,基本能够探测到完整气压变化波形;关于传感器安装位置优化,试验与仿真结果均表现为液冷模组前面板高度较高位置气压变化更明显,并且试验发现偏离面板中心轴较远的监测点气压变化更显著,因此建议将气压传感器安装在高度较高且偏离中间的位置。在规模和容量更大的电池模组中,安全阀开启时的产气量更多、产气速度更快,气压变化更明显,有利于气压信号的探测。以上研究结论有助于液冷型磷酸铁锂电池模组的稳定运行及安全防护。