循环流化床飞灰对泡沫混凝土性能的影响

2023-07-31周明凯陈立顺

陈 盟,周明凯,2,王 杰,陈立顺

(1.武汉理工大学材料科学与工程学院, 武汉 430070;2.武汉理工大学硅酸盐建筑材料国家重点实验室, 武汉 430070)

0 引 言

循环流化床(circulating fluidized bed, CFB)锅炉采用工业化程度高的洁净煤燃烧技术,具有燃料适应性广,燃烧效率高,排放气体中的硫、氮氧化物含量低等优势[1]。CFB灰渣是在煅烧后从循环流化床锅炉中排出的固体废弃物,CFB灰渣又可细分为CFB炉渣和CFB飞灰,CFB炉渣是从循环流化床锅炉底部排出,CFB飞灰是从锅炉的烟道中收集[2-4]。CFB飞灰通常含有较高的烧失量和硫钙含量,具有高活性和膨胀性的特点[5]。这是因为循环流化床锅炉的燃烧温度较低,矿物没有完全液化,呈热力学介稳态,且循环流化床的炉内脱硫需要加入大量的脱硫剂(一般是石灰石),导致CFB飞灰中的f-CaO和Ⅱ-CaSO4含量较高[6-7],f-CaO和Ⅱ-CaSO4水化过程生成膨胀性的钙钒石导致制品安定性不良,因此CFB飞灰利用率低[8-9]。有学者对CFB飞灰的应用进行研究,发现CFB飞灰可制备轻质隔墙板、抹灰砂浆和路基填料等建筑材料,张家家等[10]以CFB飞灰为胶凝材料制备轻质隔墙板用陶粒混凝土,研究发现CFB飞灰超量取代CFB渣时,轻质隔墙板用陶粒混凝土的抗压强度随着CFB飞灰超量系数的增大而提高,且早期强度的提高尤为显著;周明凯等[11]以CFB飞灰替代粉煤灰,CFB炉渣替代机制砂制备抹灰砂浆,研究发现CFB飞灰制备的抹灰砂浆抗压强度高于粉煤灰和机制砂制备的抹灰砂浆,其膨胀效应随着灰渣比的增大而减弱;王杰等[12]使用CFB飞灰制备路基填料,研究发现CFB飞灰能有效提高固结体的加州承载比(California bearing ratio, CBR)值,且CFB飞灰的硫钙含量越高,路基填料的CBR值越大。因此CFB飞灰运用于建筑材料具有可行性。

泡沫混凝土是一种含有大量封闭气孔、无粗骨料的新型建筑材料,具有轻质、隔热、隔音等优良特性[13-15]。按照不同的主要成分泡沫混凝土可以分为不同的品种,常见的成分有水泥、粉煤灰、陶粒等[16]。有学者[17]研究发现,相较于粉煤灰,CFB飞灰颗粒在水化过程中更易腐蚀,具有较高活性和自硬性。若将CFB飞灰作为泡沫混凝土的原材料,CFB飞灰早期水化生成的钙钒石能迅速填充孔隙,提高泡沫混凝土早期强度,且泡沫混凝土自身较高的孔隙率和疏松多孔的结构,能将CFB飞灰对制品安定性的不良影响降至最低。

本文使用CFB飞灰制备干密度为600 kg/m3的泡沫混凝土,探究不同CFB飞灰掺量对泡沫混凝土的抗压强度、流动度、孔结构和吸水率的影响规律,并通过水化产物的微观分析,揭示CFB飞灰对泡沫混凝土强度的增强机理,为CFB飞灰在泡沫混凝土的应用提供理论支撑。

1 实 验

1.1 原材料

试验使用水泥、CFB飞灰和粉煤灰(fly ash, FA)作为胶凝材料。水泥是湖北华新P·O 42.5水泥,其物理力学性能及化学成分分别见表1和表2;CFB飞灰取自两个不同CFB锅炉电厂,分别为记为CFBFA1和CFBFA2,化学成分见表2,XRD谱见图1;粉煤灰取自宁夏电力发电厂,化学成分见表2;减水剂为湖南中岩建材科技有限公司生产的ZYT-Ⅱ聚羧酸减水剂,减水率17.5%;发泡剂为上海房宝建材科技有限公司生产的植物蛋白发泡剂。

图1 CFBFA1和CFBFA2的XRD谱Fig.1 XRD patterns of CFBFA1 and CFBFA2

表1 水泥物理力学性能Table 1 Physical and mechanical properties of cement

表2 原材料主要化学成分Table 2 Main chemical composition of raw materials

图1是两种CFB飞灰的XRD谱。由图1可知,CFBFA1的主要矿物组成为石英和硬石膏,而CFBFA2还含有少量的石灰和方解石等产物。CFB飞灰含有的铝硅元素大多数以无定形物质存在。由于循环流化床的燃烧温度通常为800~950 ℃,在较低的燃烧温度下,大多数的黏土矿物无法完全液化,最后活化成非晶态的活性物质[18]。在循环流化床脱硫工艺的影响下,脱硫剂的加入会大大提高CFB飞灰的硫钙含量,通常表现为硬石膏含量增多。

1.2 配合比设计

植物蛋白发泡剂与水按1∶60的质量比制成发泡液,使用发泡机制备出密度为44 kg/m3的泡沫,CFB飞灰和粉煤灰掺量分别以胶凝材料质量的10%、20%、30%、40%、50%,在0.6的水胶比下,制备干密度为600 kg/m3的泡沫混凝土。通过确定泡沫混凝土的干密度,确定胶凝材料的质量,再通过水泥、CFB飞灰和水的密度计算出浆体所占的体积。泡沫混凝土的体积由浆体与泡沫组成,因此当浆体体积确定时,泡沫的体积也可以确定。通过发泡剂厂家提供的最佳稀释倍数和发泡剂的质量确定泡沫的密度,最终得到泡沫的质量。试验配合比如表3所示。

表3 泡沫混凝土配合比Table 3 Mixing proportion of foam concrete

1.3 试样制备

具体制备过程:以0.6的水胶比将水与胶凝材料混合搅拌,待浆体搅拌均匀后开始将发泡液置于发泡机中发泡,将制备好的泡沫与浆体快速搅拌3 min,浇筑尺寸为100 mm×100 mm×100 mm的泡沫混凝土试样,标准养护48 h后脱模,随后放入标准养护室养护(温度(20±5) ℃,相对湿度90%)至28 d。制备出的纯水泥泡沫混凝土和CFB飞灰泡沫混凝土如图2所示。

图2 纯水泥泡沫混凝土和CFB飞灰泡沫混凝土Fig.2 Cement foam concrete and CFBFA foam concrete

1.4 试验方法

泡沫混凝土流动性根据《泡沫混凝土应用技术规程》(JGJ/T 341—2014)进行测试。泡沫混凝土抗压强度根据《泡沫混凝土制品性能试验方法》(JC/T 2357—2016)进行测试,养护48 h后脱模,于标准养护室养护至规定龄期。吸水率根据《泡沫混凝土》(JC/T 266—2011)进行测试。

采用数码相机对泡沫混凝土的孔结构进行拍摄,将拍摄的照片导入Image-Pro Plus软件中进行二值化处理,并将测量结果进行统计分析,从而得到孔隙率、平均孔径和孔径分布结构参数[19]。

养护至7、28 d时,敲碎泡沫混凝土试样,选取中心部分放入无水乙醇中浸泡3 d,终止其水化,然后置于真空干燥皿中干燥。选择部分试块采用德国蔡司的场发射扫描电子显微镜观察微观形貌。选取部分样品干燥研磨后,过200目(74 μm)方孔筛后进行X射线衍射分析(荷兰帕纳科Empyrean型X射线衍射仪)。

2 结果与讨论

2.1 流动度

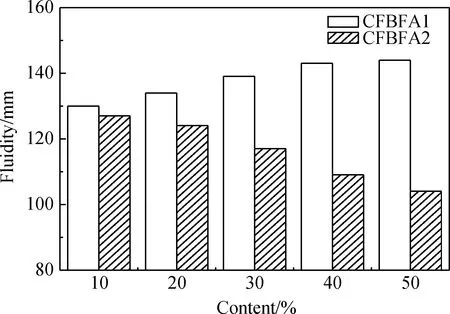

图3是粉煤灰掺量对泡沫混凝土流动性的影响。当泡沫质量和水胶比一定时,粉煤灰泡沫混凝土流动度随着粉煤灰掺量的增加而增加,当掺量从10%增加至50%时,泡沫混凝土浆体的流动度从120 mm增长至161 mm。但掺入CFB飞灰时,少量的CFB飞灰使得浆体流动度迅速下降,甚至无法流动。因此,为了研究两种CFB飞灰对泡沫混凝土工作性的影响,根据CFB飞灰掺量的增加,相应增加减水剂的用量。试验过程中,CFB飞灰掺量每增加10%,减水剂的掺量提高0.2%,以浆体的流动度变化来表征CFB飞灰对浆体工作性的影响。图4是控制减水剂用量相同时,不同CFB飞灰掺量对泡沫混凝土流动性的影响。当CFBFA1掺量增加时,在减水剂的调节下,CFBFA1泡沫混凝土流动度随掺量的提高而增加,当掺量从10%增加至50%时,其流动度从130 mm增长到144 mm;CFBFA2泡沫混凝土流动度随掺量的提高而下降,当掺量从10%增加至50%时,其流动度从127 mm下降至104 mm。

图3 不同粉煤灰掺量对泡沫混凝土流动性的影响Fig.3 Effect of different fly ash content on fluidity of foam concrete

图4 不同CFB飞灰掺量对泡沫混凝土流动性的影响Fig.4 Effect of different CFBFA content on fluidity of foam concrete

粉煤灰泡沫混凝土的流动度随粉煤灰掺量的增加而增加,这是因为粉煤灰球形颗粒表面光滑,多孔颗粒极少,因此在搅拌成型过程中不会大量吸水,浆体的自由水含量较高[20]。CFB飞灰颗粒较细,形貌不规则,比表面积较大,同时存在少量疏松多孔的碳颗粒,在此条件下,聚羧酸减水剂存在被吸附现象[21]。因此,少量CFB飞灰的加入使浆体流动度迅速下降,以至于浆体无法流动。当掺入CFBFA1时,在减水剂的调节下,泡沫混凝土的流动性随CFBFA1掺量的提高而增加。而CFBFA2较高的烧失量和硫含量使聚羧酸减水剂被吸附的现象更严重,且高浓度的硫酸根离子与聚羧酸减水剂发生竞争吸附现象[22],导致颗粒表面吸附水含量减少,浆体流动性较差。

2.2 抗压强度

图5是不同粉煤灰和CFB飞灰掺量对泡沫混凝土抗压强度的影响。从图5可知,纯水泥泡沫混凝土7和28 d抗压强度分别为1.11和1.80 MPa。当掺入CBFFA1时,泡沫混凝土的抗压强度随着CFBFA1掺量的增加而增加,7 和28 d抗压强度在掺量为50%时达到最大值,分别为1.30和2.25 MPa,相较于纯水泥泡沫混凝土提高了16.97%和25.01%。当掺入CFBFA2时,10%掺量的CFBFA2对泡沫混凝土的7 d抗压强度提升明显,且28 d抗压强度达到最大值,分别为1.37 和2.00 MPa,较纯水泥泡沫混凝土提高了23.43%和11.15%;在掺量为20%时,对7 d抗压强度提升最为明显,其抗压强度为1.42 MPa,相较于纯水泥泡沫混凝土强度提高了27.40%;但随着掺量提高,其抗压强度开始迅速下降,当掺量为50%时,7和28 d抗压强度分别降低至0.352 和0.578 MPa。

图5 不同CFB飞灰和粉煤灰掺量对泡沫混凝土抗压强度的影响Fig.5 Effects of different CFBFA and fly ash content on compressive strength of foam concrete

由表2可知,两种CFB飞灰化学组成相同,但CFBFA1中的SO3和CaO含量低于CFBFA2,而Al2O3和SiO2含量高于CFBFA2。CFBFA1泡沫混凝土的强度高于纯水泥泡沫混凝土,这是因为CFBFA1结构疏松[23],活性SiO2和Al2O3含量高,且含有少量的SO3和CaO,水化过程中能生成钙钒石(AFt)和更多C-S-H凝胶[24],有利于泡沫混凝土强度的增长。在CFBFA2掺量较低时,快速生成的AFt能填充孔隙[3],提高泡沫混凝土的早期强度;在水化后期,生成的C-S-H凝胶连接气孔,有效地提高了泡沫混凝土的后期强度;随着CFBFA2掺量的增加,Al2O3和SiO2含量降低,使得生成的C-S-H凝胶数目较少,导致泡沫混凝土的强度下降。粉煤灰虽然含有大量的活性Al2O3和SiO2,但大多数以致密的玻璃体形态存在,因此粉煤灰的水化反应比水泥慢,被粉煤灰取代的水泥早期强度得不到补偿,所以泡沫混凝土早期强度随粉煤灰掺量的增加而降低。

2.3 孔结构

图6、图7分别为不同掺量的CFB飞灰和粉煤灰对泡沫混凝土孔隙率、平均孔径和孔径分布的影响。当掺入CFBFA2和粉煤灰时,泡沫混凝土孔隙率和平均孔径均随着掺量的增加而增大,0~200 μm的孔径占比逐渐减少,而大于350 μm的孔径占比逐渐增加。当掺入CFBFA1时,泡沫混凝土的孔隙率、平均孔径和孔径分布受掺量的影响较小。

图6 CFB飞灰和粉煤灰对泡沫混凝土孔隙率和平均孔径的影响Fig.6 Effects of CFBFA and fly ash on porosity and average pore size of foam concrete

图7 CFB飞灰和粉煤灰对泡沫混凝土孔径分布影响Fig.7 Effects of CFBFA and fly ash on pore size distribution of foam concrete

CFBFA2烧失量较高且具有疏松多孔的结构,浆体搅拌过程中,会增大液膜破裂和泡沫合并的概率,从而增大孔隙率和平均孔径,减少小孔径气孔的数目,使CBFFA2泡沫混凝土强度下降[25]。有相关研究[26]表明,粉煤灰的滚球效应和微集料效应能够填充较大孔隙,改善泡沫混凝土的孔径尺寸和分布,因此粉煤灰的掺入对泡沫混凝土有细化孔隙的作用,但是与本文试验结果存在差异。这是因为粉煤灰的掺入能提高泡沫混凝土的流动度,但较高的流动性使得浆体无法很好地包裹泡沫,从而出现泡沫与泡沫的合并现象,导致泡沫混凝土小气孔数目的降低,平均孔径和孔隙率增大,粉煤灰泡沫混凝土强度下降。CFBFA1水化速率较大,生成的C-S-H凝胶不仅能有效包裹泡沫,起到对气孔保护的作用,还能生成凝胶小孔,提高小孔占比[26],因此CFBFA1掺量对孔隙率、平均孔径和孔径分布影响较小。

2.4 吸水率

图8是粉煤灰和CFB飞灰掺量对泡沫混凝土吸水率的影响结果。由图8可知,纯水泥泡沫混凝土的吸水率为27.63%。粉煤灰泡沫混凝土吸水率随粉煤灰掺量的增加而增加,当粉煤灰掺量为10%时,其吸水率提升至30.14%,而当粉煤灰掺量为50%时,其吸水率提升至33.71%,吸水率的增幅受掺量的影响较小。这是因为粉煤灰几乎不参与早期的水化反应,在早期只体现出填充作用,水泥的水化产物和粉煤灰填充于结构孔隙中。粉煤灰占比的增加、自由水含量的增加,以及浆体流动度的提高,使得浆体对液膜的包裹效果降低,气泡上升与合并的概率增加;浆体凝结硬化的速度较慢,包裹层的强度下降,气泡的上浮更易冲破包裹层,使连通孔数目增加。且结构中的游离水含量增加,浆体硬化后,水分不断蒸发,形成较多的毛细孔,毛细孔与连通孔数目的增加增大了泡沫混凝土的吸水率。粉煤灰泡沫混凝土的孔隙率、平均孔径和大孔占比的提高,对泡沫混凝土吸水率的增长均有贡献[27]。

图8 不同粉煤灰和CFB飞灰掺量对泡沫混凝土吸水率的影响Fig.8 Effects of different fly ash and CFBFA content on water absorption of foam concrete

当掺入CFBFA1时,泡沫混凝土的吸水率随着掺量的增加而降低,当掺量为10%和50%时,吸水率相较于纯水泥泡沫混凝土分别下降了4.20%和31.45%,这是因为在减水剂的调节下,CFBFA1浆体能均匀地包裹泡沫,且较短的凝结时间和较快的浆体稠化速度使浆体硬化后形成较厚的保护层,从而稳定泡沫的结构,减少泡沫的合并和破裂现象,降低了连通孔的生成。且CFBFA1快速的水化反应,使浆体的强度较高,抑制消泡现象的发生[28],因此CFBFA1泡沫混凝土的吸水率呈较低的水平。

而当掺入CFBFA2时,泡沫混凝土吸水率呈先降低后增加的趋势,当掺量为10%时,CFBFA2泡沫混凝土的吸水率存在最低值,为25.04%;当掺量在10%~30%时,与纯水泥泡沫混凝土相比,泡沫混凝土的吸水率降低幅度较小,但当掺量大于30%时,吸水率随着掺量的增加而增加,且增加幅度较大。当掺量为30%时,相较于纯水泥泡沫混凝土下降了2.03%,而当掺量为50%时,吸水率较纯水泥泡沫混凝土提升了27.54%。CFBFA2的掺入对泡沫混凝土吸水率有两方面影响:当CFBFA2掺量较低时,生成的C-S-H凝胶和钙钒石填充孔隙,降低泡沫混凝土的孔隙率,减少了毛细孔数目,因此降低了泡沫混凝土的吸水率;当CFBFA2掺量较高时,浆体较高的稠度导致无法均匀地包裹泡沫,且CFBFA2较低的铝硅含量使C-S-H凝胶数目减少,导致泡沫混凝土结构密实度下降,硬化时结构中存在更多的游离水,养护时结构中游离水的蒸发对孔结构造成破坏,并伴随着毛细孔数目的增加,孔隙率和大孔占比的增加同样也会增加连通孔的数目,导致了CFBFA2泡沫混凝土吸水率的增加。

2.5 XRD分析

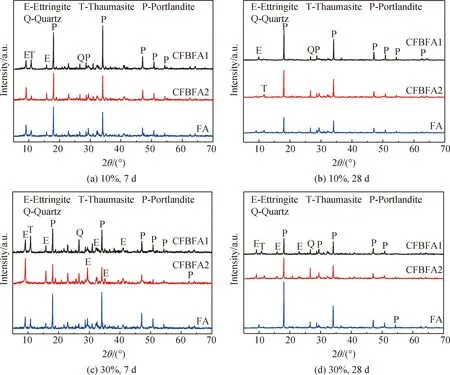

图9是10%和30%掺量CFBFA1、CFBFA2和粉煤灰泡沫混凝土7和28 d的XRD谱。由图9可知,试样主要存在的晶相为氢氧化钙、钙钒石,同时存在少量的硅灰石、石英。在7 d龄期时,CFBFA1试样中的Ca(OH)2和钙钒石峰强度高于CFBFA2试样和粉煤灰试样。CFB飞灰试样中28 d的Ca(OH)2和钙钒石峰强度相较于7 d降低。当粉煤灰掺量为10%时,粉煤灰试样中28 d的Ca(OH)2峰强度相较于7 d有所降低。

图9 10%和30%掺量CFBFA1、CFBFA2和粉煤灰泡沫混凝土7和28 d的XRD谱Fig.9 XRD patterns of 10% and 30% content of CFBFA1, CFBFA2 and fly ash foam concrete for 7 and 28 d

CFB飞灰具有较高的火山灰活性,其玻璃结构更易于溶解,表面更易腐蚀[17],其中活性SiO2和活性Al2O3能更快地溶出,因此Ca(OH)2和钙钒石生成得较快。当掺入CFB飞灰时,生成的C-S-H凝胶和钙钒石数目增多,因此对泡沫混凝土的强度有利。CFB飞灰试样中的Ca(OH)2参与了C-S-H凝胶的生成,钙钒石转化成单硫型水化硫铝酸钙(AFm),消耗Ca(OH)2和钙钒石,导致其峰强度降低。粉煤灰颗粒致密的玻璃结构难以破坏,内部的硅铝物质溶出速度较慢,因此在28 d时,粉煤灰颗粒逐渐溶出活性SiO2和Al2O3,其与Ca(OH)2反应生成C-S-H凝胶,因此10%粉煤灰试样28 d的Ca(OH)2峰强度降低,粉煤灰泡沫混凝土强度随着龄期的增长而提高。

2.6 SEM分析

10%和30% CFBFA1与CFBFA2掺量试样7和28 d的SEM照片如图10所示,30% CFBFA1掺量试样28 d的SEM照片如图11所示。

图10 10%和30%掺量CFBFA1和CFBFA2泡沫混凝土7和28 d的SEM照片Fig.10 SEM images of 10% and 30% content of CFBFA1 and CFBFA2 foam concrete for 7 and 28 d

图11 30%CFBFA1泡沫混凝土28 d的SEM照片Fig.11 SEM image of 30% CFBFA1 foam concrete for 28 d

由图10可知,随着CFB飞灰掺量的提高,水化过程中生成层状Ca(OH)2、无定形C-S-H凝胶、针棒状AFt的数量也随之增加。AFt和C-S-H凝胶填充孔隙,降低孔隙率和大孔占比;水化产物相互堆积连接,组成网状结构,泡沫混凝土强度提高。在掺入CFBFA2时,随着掺量的增加,被C-S-H凝胶包裹的无定形CFBFA2颗粒和AFt的数目也随之增多。由图11可知,在掺入CFBFA1时,随着龄期增加,试样中针棒状AFt被消耗,转化成花瓣状的AFm,与XRD谱中AFt峰值降低的结果一致。

CFB飞灰的颗粒较易溶解,因此能较快释放内部的活性SiO2和Al2O3,生成C-S-H凝胶等水化产物,小孔径的凝胶孔随着C-S-H凝胶的生成而生成。水化产物的相互交错连接、小孔占比的增加,提高了泡沫混凝土的强度。当水灰比较大时,试样中形成的孔隙较大,AFt能迅速填充这些孔隙,降低孔隙率和大孔占比,使结构更为致密。由图10(b)可知,图像中无法观察到明显的球状物质,这是因为CFBFA1较高的铝硅含量,生成了较多的C-S-H凝胶,C-S-H凝胶完全覆盖包裹了CFBFA1颗粒,结构更为紧密,且填充孔隙,孔隙率降低,有利于泡沫混凝土强度的提高。CFBFA2的硫钙含量高、铝硅含量低,由图10(e)可知,当CFBFA2掺量低时,生成额外的细针状AFt填充孔隙,并与纤维状C-S-H凝胶相互交叉构成空间的网状结构,宏观表现为泡沫混凝土早期强度有所提高;由图10 (g)可知,当CFBFA2掺量较高时,生成的C-S-H凝胶数目减少,无法完全包裹CFB飞灰颗粒,因此图像中明显看到较多的球状物质,其间的连接不够紧密,因此表现为泡沫混凝土的强度下降。

3 结 论

1) CFB飞灰颗粒结构疏松多孔,使泡沫混凝土的流动性降低。CFB飞灰结构易于溶解,硫钙含量较高,活性物质溶出的速率较大,快速生成钙钒石和C-S-H凝胶填充孔隙,因此合理的CFB飞灰掺量能有效提高泡沫混凝土的抗压强度,当CFBFA2掺量为10%时,其7 d抗压强度相较于纯水泥泡沫混凝土提高了23.43%;而当CFBFA2掺量较高时,额外生成的钙钒石无法补偿水泥被替代后的强度损失,导致泡沫混凝土的强度下降。

2) 提高小孔占比和降低大孔占比均能提高泡沫混凝土的强度。浆体合理的流动度、C-S-H凝胶和钙钒石的生成有利于大孔占比的下降,使结构更加致密,孔隙率降低,有利于泡沫混凝土抗压强度的提高和吸水率的降低。

3)水化早期钙钒石迅速生成填充孔隙,降低孔隙率,有利于泡沫混凝土7 d抗压强度的提高;持续生成的C-S-H凝胶包裹、覆盖、连接CFB飞灰颗粒,提高了泡沫混凝土28 d抗压强度,当CFBFA1掺量为50%时,其28 d抗压强度较纯水泥泡沫混凝土提高了25.01%。