绿色可控低强材料组成与工作性能研究进展

2023-07-31王新岐问鹏辉王朝辉

王新岐,邵 捷,问鹏辉,曾 伟,王朝辉

(1.天津市政工程设计研究总院有限公司,天津 300392;2.长安大学公路学院,西安 710064)

0 引 言

当前,在道路工程、市政工程以及桥梁工程中,桥头台背及道路管廊等特殊路段回填主要采用传统压实填筑方法,但存在狭窄空间无法充分压实等问题,同时可能诱发差异性沉降等病害,从而导致工程稳定性不足,服役性能下降,养护成本增加,因此亟需在无须振捣碾压下即可充分填充狭窄空间的回填技术。可控低强材料(controlled low strength material, CLSM)是一种具有一定流动性,以及无须碾压就能填充空隙并达到良好自密实效果的新型回填材料,能够有效解决特殊路段回填中因压实不足引起的工后沉降、脱空等工程问题,逐渐被应用于桥头台背及道路管廊等回填工程。

在现阶段回填工程中,CLSM常被用于非关键承重部位或后期需要开挖维修的位置,其强度要求较低。因此,与混凝土相比,CLSM对原材料要求较低,这使得越来越多的材料被尝试用于制备CLSM。此外,迫于当前日益严重的环境问题,多个国家和地区均出台政策要求推动基础设施绿色发展,强调循环利用无害化处理后的大宗固废材料[1-3]。各国学者开始将多种固废材料用于CLSM制备中,其中良好的工作性能是CLSM有效填充回填空间并保证回填质量的重要前提,因此对基于不同原材料的CLSM工作性能调控是研究CLSM的主要方向之一。CLSM工作性能主要包括流动度、泌水率、凝结时间等,当前国内外学者主要研究固化材料组成、固化基料组成对CLSM工作性能的影响。在固化材料组成方面,Do等[4-6]通过控制粉煤灰、石灰、石膏、矿渣的质量比制备了流动度、泌水率、凝结时间均符合要求的CLSM,并验证了无水泥固化剂用于CLSM的可行性;Lachemi等[7]发现增加水泥窑粉尘掺量(文中掺量均为质量分数)会降低CLSM的流动度和泌水率,延长凝结时间;张雪松等[8]采用粉煤灰、水泥、减水剂、保坍剂、增稠剂制备了CLSM,其流动度、泌水率满足输油管道回填材料技术要求;王帅[9]采用地铁盾构渣土替代细骨料来制备CLSM,研究水掺量、粉煤灰掺量对CLSM的流动度、泌水率等的影响。在固化基料组成方面,Etxeberria等[10]研究发现建筑垃圾再生细骨料以30%等质量替代天然骨料时,CLSM的流动度、泌水率、凝结时间等均符合要求;Yan等[11]采用燃烧底灰和疏浚淤泥作为固化基料来制备CLSM,其工作性能均满足施工要求;Mneina等[12]发现掺入油砂废料有利于提升CLSM的流动性;Wang等[13]发现掺入明矾污泥会显著增加CLSM维持良好流动度时的需水量,延长凝结时间;Kuo等[14-15]研究了燃烧底灰与牡蛎壳粉作为固化基料来制备CLSM的可行性。综上,越来越多的固废材料被尝试作为固化材料及固化基料来制备CLSM,但目前关于CLSM的相关研究多是以试配的方式进行,基于工作性能调控下的CLSM材料组成设计仍待深入研究。为进一步促进固废材料在CLSM中的资源化利用,推动CLSM的工程应用,有必要系统梳理当前制备CLSM的主要材料类型,明确不同材料组成及影响因素下的CLSM工作性能演变规律,以期为科学调控CLSM工作性能提供参考。

鉴于此,本文全面调研国内外关于CLSM的相关研究,系统梳理CLSM材料组成选用情况,对比评价国内外CLSM工作性能技术指标相关规范及测试标准,探究在固化材料、固化基料、水等因素影响下CLSM工作性能演变规律,以期为基于多源固废利用的CLSM材料组成设计奠定基础。

1 CLSM材料组成评价

CLSM主要由固化材料、固化基料和水拌和制成。在CLSM发展初期,其原材料组成主要包括水泥、粉煤灰、砂和水,均为工程常用材料。不同固废材料活性成分及颗粒粒径等存在差异,使得制备的CLSM性能同样有所区别。因此,考虑各材料在CLSM性能中发挥作用的差异性,将制备原材料分为固化材料和固化基料,系统梳理现阶段CLSM制备过程中主要材料组成种类,以期为CLSM材料组成设计提供参考。

1.1 固化材料

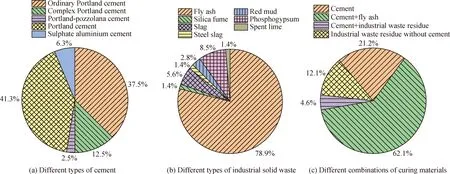

固化材料是CLSM的重要组成部分,其与水发生水化反应后生成胶凝性水化物或膨胀性水化物,或通过离子交换、物理吸附作用减薄颗粒表面双电子层,使其相互吸附团聚,从而使固化基料颗粒胶结成为整体,形成一定强度。CLSM不同固化材料种类及组成类型选用情况如图1所示。

图1 CLSM固化材料组成及选用情况[4-5, 8-73]Fig.1 Composition and selection conditions of curing materials for CLSM[4-5, 8-73]

由图1(a)可知,在用于制备CLSM的水泥类材料中,普通硅酸盐水泥和硅酸盐水泥居多,其中主要包括P·O 42.5硅酸盐水泥和Ⅰ型硅酸盐水泥,而火山灰硅酸盐水泥、复合硅酸盐水泥及硫铝酸盐水泥选用较少。由图1(b)可知,在用于组成CLSM固化材料的工业废渣中,粉煤灰选用居多,按照其CaO含量可分为F类和C类,在不同类别下按照细度分为Ⅰ、Ⅱ、Ⅲ级,选用较为均衡,而矿渣、磷石膏、硅灰、废石灰、赤泥、钢渣等其它工业废渣选用较少。如图1(c)所示,CLSM固化材料组成类型主要有单一水泥、水泥+粉煤灰、水泥+工业废渣、无水泥掺入下的工业废渣,其中水泥+粉煤灰组合选用最多,其次是水泥,而水泥+工业废渣组合及无水泥掺入下的工业废渣选用较少。现今CLSM固化材料组成多以水泥、粉煤灰为基础,以外掺或等质量替代方式添加其他工业废渣,部分学者采用NaOH、水玻璃等碱性材料以碱激发的形式提高粉煤灰、矿渣等硅铝材料活性,从而提高CLSM性能[68]。当前对以多源固废为固化材料主要组成的CLSM研究相对薄弱,未来可进一步开展多源固废基CLSM固化材料组成设计,提高CLSM固废材料资源化利用水平。

如上所述,CLSM固化材料组成类型可分为单一水泥、水泥+粉煤灰、水泥+工业废渣、无水泥掺入下的工业废渣四种,不同固化材料组成及掺量如图2所示。

图2 CLSM的固化材料组成及掺量[4-5, 8-74]Fig.2 Composition and content of curing materials of CLSM[4-5, 8-74]

1.2 固化基料

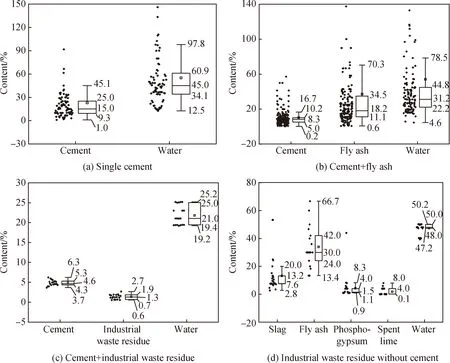

作为CLSM材料组成部分,固化基料在CLSM中主要发挥骨架作用。在固化材料水化反应生成的胶凝作用下,固化基料颗粒交联形成稳固结构。CLSM的固化基料组成及应用情况如图3所示。

图3 CLSM的固化基料组成及应用情况[4, 5, 8-16, 18-47, 49-52, 55-61, 63, 65-74, 76-77]Fig.3 Composition and application of CLSM cured materials[4, 5, 8-16, 18-47, 49-52, 55-61, 63, 65-74, 76-77]

由图3可知,CLSM固化基料中砂选用最多,其次是渣土,而淤泥、再生骨料、油砂废料、碎玻璃、尾矿砂、牡蛎壳粉、废渣、燃烧底灰和池灰等多源固废选用较少。现今学者尝试将更多固废材料作为固化基料来研究CLSM的工作性能,以砂为固化基料主体,采用淤泥、渣土或其他固废材料如尾矿砂、碎玻璃、牡蛎壳粉、燃烧底灰、油砂废料、池灰和废渣等质量替代CLSM固化基料组成,在其他固废材料的固化作用下,凸显CLSM“以废制废”的特点[75]。部分学者尝试以全固废材料作为CLSM固化材料和固化基料进行相关研究,Do等[5-6]以矿渣、磷石膏、废石灰为固化材料、池灰为固化基料进行了100%固废组成下的CLSM制备。目前CLSM固化基料中仍以砂、土为主要组成部分,而淤泥、建筑垃圾再生骨料等固废应用较少,未来可针对不同固化基料自身特性来采取相应固化对策,选择适宜固化材料及掺量,通过试配不同材料搭配组成及掺配比例来制备CLSM。

2 CLSM工作性能相关规范评价

2.1 技术指标规范对比评价

随着CLSM的逐渐应用推广,不同国家发布了相关技术规范。美国规范ASTM D6103—2017将CLSM流动度分为三个档次:低流动度、一般流动度和高流动度。其中,低流动度适用于较大空间管沟、路基等回填工程;一般流动度适用于一般回填工程;高流动度适用于狭窄空间等回填工程。日本《流动化处理工法》(2007)明确提出了在浇筑式回填施工中对CLSM流动度的要求[78]。流态固化土、轻质土等自密实回填材料与CLSM相似,具有一定流动性。国内流态固化土、轻质土及CLSM相关规范也提出了流动度技术要求,《预拌流态固化土填筑工程技术标准》(T/BGEA 001—2019)采用流动度及坍落度指标规定了流态固化土工作性能要求,并基于不同应用场景提出相应性能要求;《现浇泡沫轻质土技术规程》(CECS 249:2008)、《气泡混合轻质土填筑工程技术规程》(CJJ/T 177—2012)和《控制性低强度回填材料(CLSM)》(2013)均采用流动度指标规定了工作性能要求。

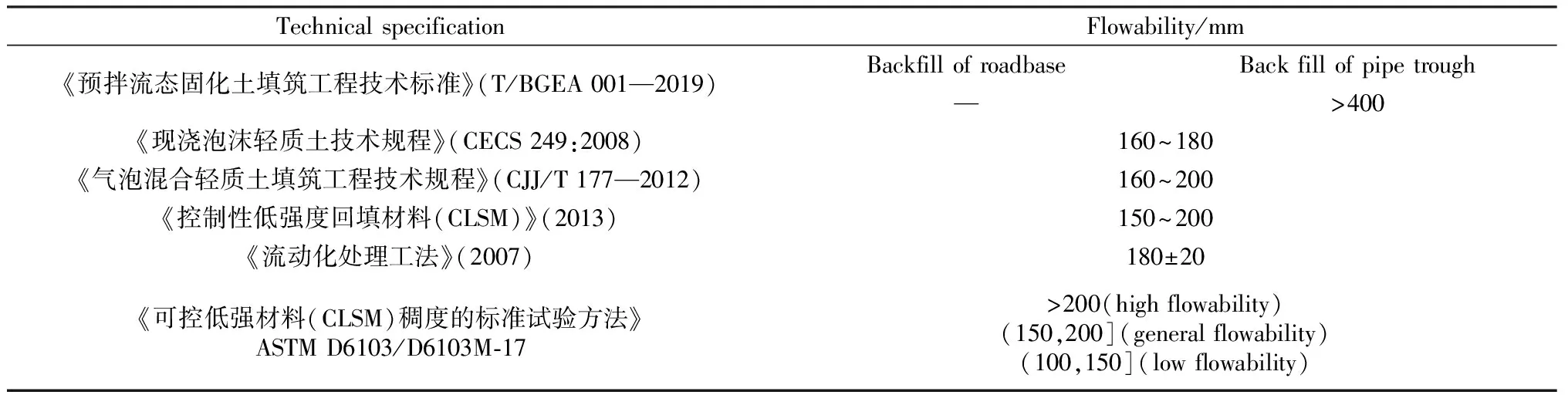

国内外相关规范中对CLSM流动度技术要求如表1所示。《预拌流态固化土填筑工程技术标准》(T/BGEA 001—2019)结合不同应用场景对流动度提出相应技术要求,其中管槽回填对流动度要求较路基回填高,而其他规范未进行区分;T/BGEA 001—2019中对流动度要求不低于400 mm,测定仪器为坍落度筒,其顶面Φ100 mm、底面Φ200 mm、高300 mm;而《流动化处理工法》(2007)、ASTM D6103/D6103M-17、CECS 249:2008、CJJ/T 177—2012及《控制性低强度回填材料(CLSM)》(2013)流动度要求为100~200 mm,其中CECS 249:2008、CJJ/T 177—2012及《流动化处理工法》(2007)所采用的流动度试验圆筒Φ80 mm、高80 mm,ASTM D6103/D6103M-17和《控制性低强度回填材料(CLSM)》(2013)所采用的流动度试验圆筒Φ75 mm、高150 mm,仪器尺寸较坍落度筒小,故规范中对流动度的技术要求较T/BGEA 001—2019中低。目前CLSM相关规范标准仅涉及流动度技术指标,而泌水率、凝结时间、收缩变形等其他工作性能尚未涉及,建议后续规范编制时全面考虑CLSM工作性能技术指标,以期为CLSM工程应用推广提供技术指导。

表1 国内外CLSM流动度技术要求Table 1 Domestic and foreign technical requirements for CLSM flowability

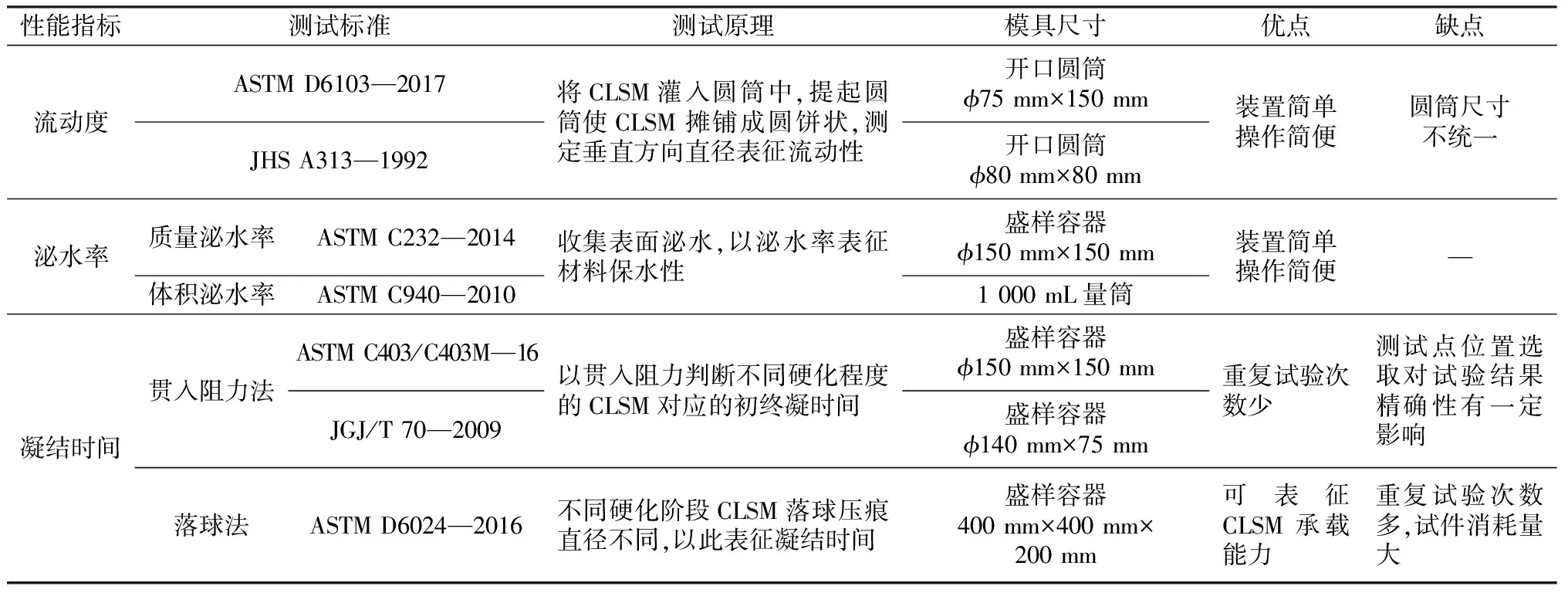

2.2 性能测试标准对比评价

现阶段不同国家、地区在进行CLSM工作性能试验时尚未形成统一标准,不同性能测试标准中针对同一性能试验采取的设备及方法差异较大。为明确不同测试标准中工作性能试验方法间的差异,本文全面汇总CLSM工作性能指标常用测试标准,结果如表2所示。

表2 CLSM工作性能相关测试标准、试验参数及优缺点Table 2 Test standards, test parameters, advantages and disadvantages of working performance of CLSM

由表2可知,ASTM D6103/D6103M-17中流动度试验模具为Φ75 mm×150 mm圆筒,CLSM流动度大于200 mm,可适用于狭窄空间充填。Qian等[44]采用Φ100 mm×200 mm圆筒进行流动度试验,并提出流动度大于250 mm时可适用于狭窄沟槽管线回填;流动度为200~250 mm,适用于一般管沟回填。《引气砂浆和引气灰浆的试验方法》(JHS A313—1992)采用Φ80 mm×80 mm圆筒进行试验,提出流动度为(180±20)mm即可满足施工浇筑要求。不同测试标准中试验模具尺寸及测试用CLSM体积均不同,在相同流动度下摊铺圆饼直径尺寸不同,导致不同规范间流动度评价标准有所区别。

当前CLSM泌水率测试主要采用美国ASTM相关规范,不同测试标准间试验仪器尺寸不同,但泌水率定义为拌合物表面析出泌水量相对于拌合物内部含水总质量或总体积所占百分比,仪器本身容量对其无影响,进行CLSM泌水率测试时可根据自身试验条件选用不同试验模具。

《由抗穿透性测定混凝土混合料凝固时间的标准试验方法》(ASTM C403/C403M—16)定义贯入阻力达到3.5 MPa时所需时间为初凝时间,达27.6 MPa时对应终凝时间,在试验前需吸取拌合物表面泌水;《建筑砂浆基本性能试验方法》(JGJ/T 70—2009)定义凝结时间为贯入阻力达到0.5 MPa时所需时间,未区分初凝时间及终凝时间,且拌合物表面泌水不得清除。两者凝结时间判别标准相差较大,且贯入阻力会使试验结果可能受测试点位置选取干扰,影响试验精确性,ASTM C403/C403M—16中规定测试点位置与盛样容器内壁距离在25~50 mm。ASTM D6024—2016采用落球法测定CLSM凝结时间,规定落球从特定高度下落,测量CLSM试件表面的落球压痕,当落球压痕直径达到76 mm时对应时间为凝结时间。该测试方法同时可表征CLSM的承载能力,但单个试件只能进行一次落球冲击,其试验重复工作量较大。

3 CLSM工作性能及影响因素评价

为阐明CLSM流动度、泌水率、凝结时间及干缩等工作性能特征,将国内外CLSM工作性能相关研究进行梳理汇总,并分析其在材料组成、水、泵送时间等影响因素下的变化规律。

3.1 流动度

CLSM能够自密实填充回填空间,流动度是其工作性能的重要评价指标之一,因此对比分析不同因素影响下CLSM流动度变化规律,以期为CLSM材料组成设计提供技术参考。

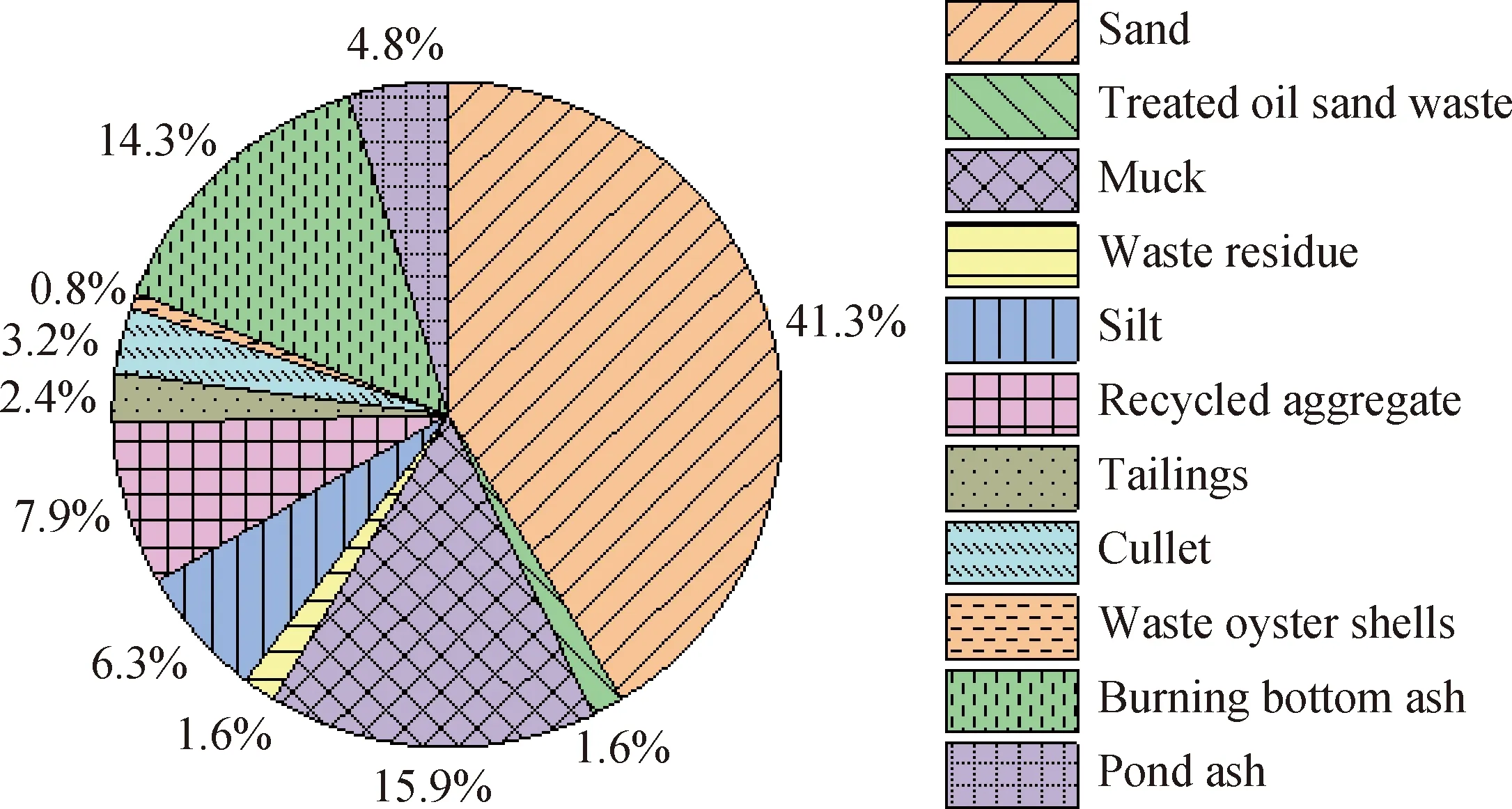

3.1.1 固化材料

不同固化材料组成对CLSM流动度影响不同,梳理总结流动度随固化材料组成及掺量变化的演变规律,具体如图4所示。

由图4(a)可知,增加水泥掺量会降低CLSM流动度。新拌CLSM中的水主要为结合水和自由水,结合水主要附着在颗粒表面,对流动性影响较小,而自由水是CLSM具有流动性的主要原因[37]。水泥掺量增加,其水化反应消耗自由水量增加,CLSM内部起到润滑作用的自由水含量减少,进而导致流动度降低。由图4(b)可知,CLSM流动度随着粉煤灰掺量增加而降低。在碱性反应环境中,粉煤灰与水发生二次水化反应能消耗更多自由水,导致CLSM流动度下降。贾冬冬[37]研究发现单掺硅灰能够改善CLSM流动性,硅灰的形态效应和微集料效应比粉煤灰强,但在一定掺量粉煤灰条件下,掺加硅灰也会导致CLSM流动度降低,这主要与固相比例增加有关。由图4(c)、(d)可知,流动度随矿渣或钢渣等质量替代水泥量增加而增大,原因可能是矿渣及钢渣具有潜在活性,能延迟早期水化反应进程,降低制备初期自由水消耗量,从而提高CLSM流动度;随着砂土比(S/M,质量比)增大,CLSM流动度降低,当拌合物中砂含量较高时,达到平衡和易性的需水量增加,从而导致CLSM流动度降低[66]。

部分学者还研究了赤泥或磷石膏对CLSM流动度的影响。孔祥辉等[79]发现CLSM流动度随赤泥等质量替代水泥量增加而降低,赤泥比表面积较大,表面吸附自由水量增加,导致CLSM流动度降低;Do等[4]研究发现当石膏与赤泥质量比超过1时,CLSM流动度随石膏与赤泥质量比增大而减小,石膏遇水迅速反应消耗自由水,导致流动度下降。增加固化材料掺量会降低CLSM流动度,而固化材料水化反应活性决定其影响程度。

3.1.2 固化基料

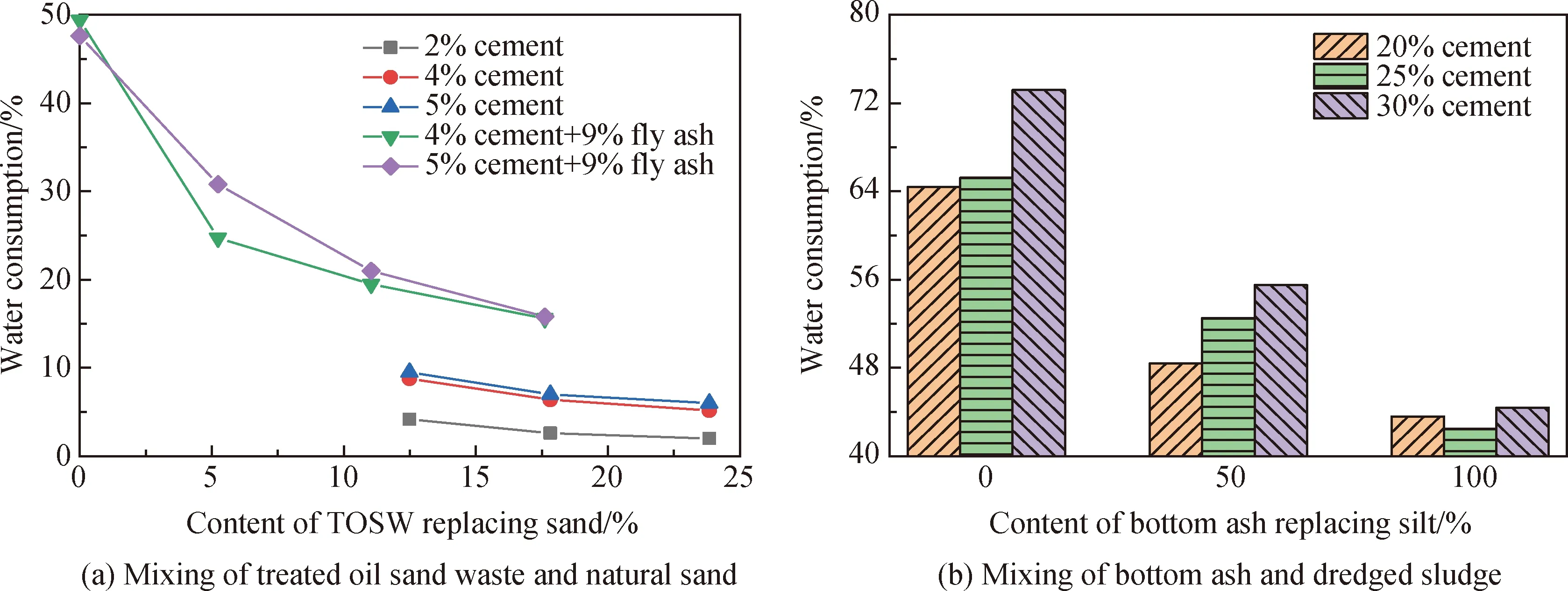

不同固化基料组成会对CLSM流动度产生影响,不同固化基料下CLSM流动度演变规律和不同固化基料下CLSM目标流动度需水量演变规律分别如图5、图6所示。

图5 不同固化基料下CLSM流动度演变规律[9,32-33,40]Fig.5 Evolution law of CLSM flowability under different cured materials[9,32-33,40]

图6 不同固化基料下CLSM目标流动度需水量演变规律[11-12]Fig.6 Evolution law of water requirement of CLSM under target flowability requirement with different cured materials[11-12]

由图5(a)可知,随着BSSF(baosteel slag short flow)废渣等体积替代细骨料量增加,CLSM流动度降低,而随着脱硫渣(desulfurization of slags, DSS)等体积替代部分细骨料量增加,CLSM流动度逐渐增大。主要原因是BSSF废渣颗粒细度高于细骨料,CLSM内部吸附到颗粒表面的自由水量升高,流动度降低。而脱硫渣细度低于细骨料,降低了CLSM内部颗粒表面吸附自由水量,从而导致CLSM流动度增大。由图5(b)可知,CLSM流动度随砂土比增加而逐渐增大。土具有一定黏性,土颗粒表面吸附自由水量较砂高,随砂土比增加土颗粒含量逐渐减少,CLSM内部自由水量增加,进而导致流动度升高[9, 32]。

由图6(a)可知,随着油砂废料(treated oil sand waste, TOSW)等体积替代天然砂量增加,达到目标流动度所需用水量降低,主要原因是掺入TOSW能够减少固化基料颗粒结合水量,降低目标流动度下的拌和需水量[12]。由图6(b)可知,CLSM达到目标流动度所需用水量随着燃烧底灰等质量替代疏浚淤泥量增加而降低,推测原因是疏浚淤泥比表面积较大且含有吸水性矿物,其吸水能力高于燃烧底灰,随着疏浚淤泥掺量降低,固化基料颗粒表面吸附自由水量减少,从而降低达到目标流动度下的拌和需水量[11]。固化基料对CLSM流动度的影响主要包括颗粒细度、吸水率等,固化基料颗粒细度和吸水率较高,会对CLSM流动度会产生不良影响。

3.1.3 水

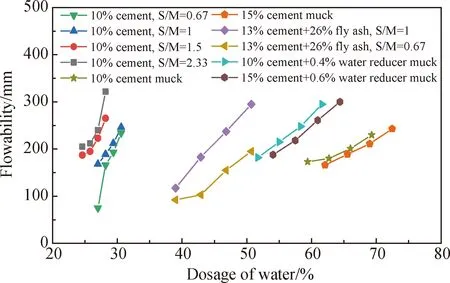

水是影响CLSM流动度的主要因素,除去部分水参与固化反应外,剩余自由水在拌和环境中起到润滑作用,保障CLSM流动性。不同水掺量下CLSM流动度变化趋势如图7所示。

图7 不同水掺量下CLSM流动度演变规律[9,25,29,32,37,58]Fig.7 Evolution law of CLSM flowability under different water content[9,25,29,32,37,58]

由图7可知,CLSM流动度随水掺量增加而显著增大,且增长趋势较为相近。此外在固化材料组成基础上掺入一定量减水剂后,可在保证良好流动度的条件下降低水掺量,原因是减水剂具有强亲水基极性,能使水泥颗粒表面形成具有润滑作用的水膜,提高CLSM流动度[9]。CLSM流动度对拌和用水量变化十分敏感,每增加1%水掺量,CLSM流动度增幅为14~16 mm,建议后续CLSM流动度研究中控制拌和用水量梯度为1%~2%。若CLSM达到良好流动性的同时发生泌水离析,建议掺入适量减水剂以降低水掺量,保障CLSM稳定性,防止其泌水离析。

3.1.4 泵送时间

室内CLSM流动度多在拌和后即时测定,而现场施工多采用集中厂拌并通过泵送方式运输至施工现场进行浇筑回填作业,因此需考虑泵送时间对CLSM流动度的影响。部分学者[31, 37, 63]指出,CLSM流动度随着泵送时间延长而降低,CLSM内部水化反应持续进行并消耗自由水,从而导致CLSM流动度降低。经过3 h后流动度衰减幅度为25%~35%,其中未掺加粉煤灰的CLSM流动度降幅比掺加粉煤灰的CLSM大,原因可能是单一水泥掺加时,其水化反应会形成絮凝结构,使CLSM早期流动度降低,而粉煤灰具有滚珠润滑作用,从而减小CLSM流动度降幅。在工程实际应用中,采用泵送方式运输CLSM时可适当提高水掺量,使流动度达到浇筑施工要求的1.2~1.3倍,但一味增加用水量可能不利于CLSM强度形成,后续可研究其他材料组合作用下CLSM流动度随泵送时间延长下的降低趋势,以期减小CLSM流动度衰减幅度。

综上所述,固化材料及水掺量等掺配比例是CLSM流动度主要影响因素,同时固化基料细度及吸水率、施工过程中泵送时间对CLSM流动度也具有一定影响。目前对CLSM流动度的研究多在单一因素影响下进行,在后续研究中应综合考虑多因素对CLSM流动度的交互影响。

3.2 泌水率

CLSM含水率高于一般固化土,在较高水掺量下易发生泌水现象。若泌水率过高,可能会引起CLSM离析乃至内部强度分布不均匀,因此进行CLSM制备时需严格控制泌水率,明确不同因素影响下CLSM泌水率的变化规律。

3.2.1 固化材料

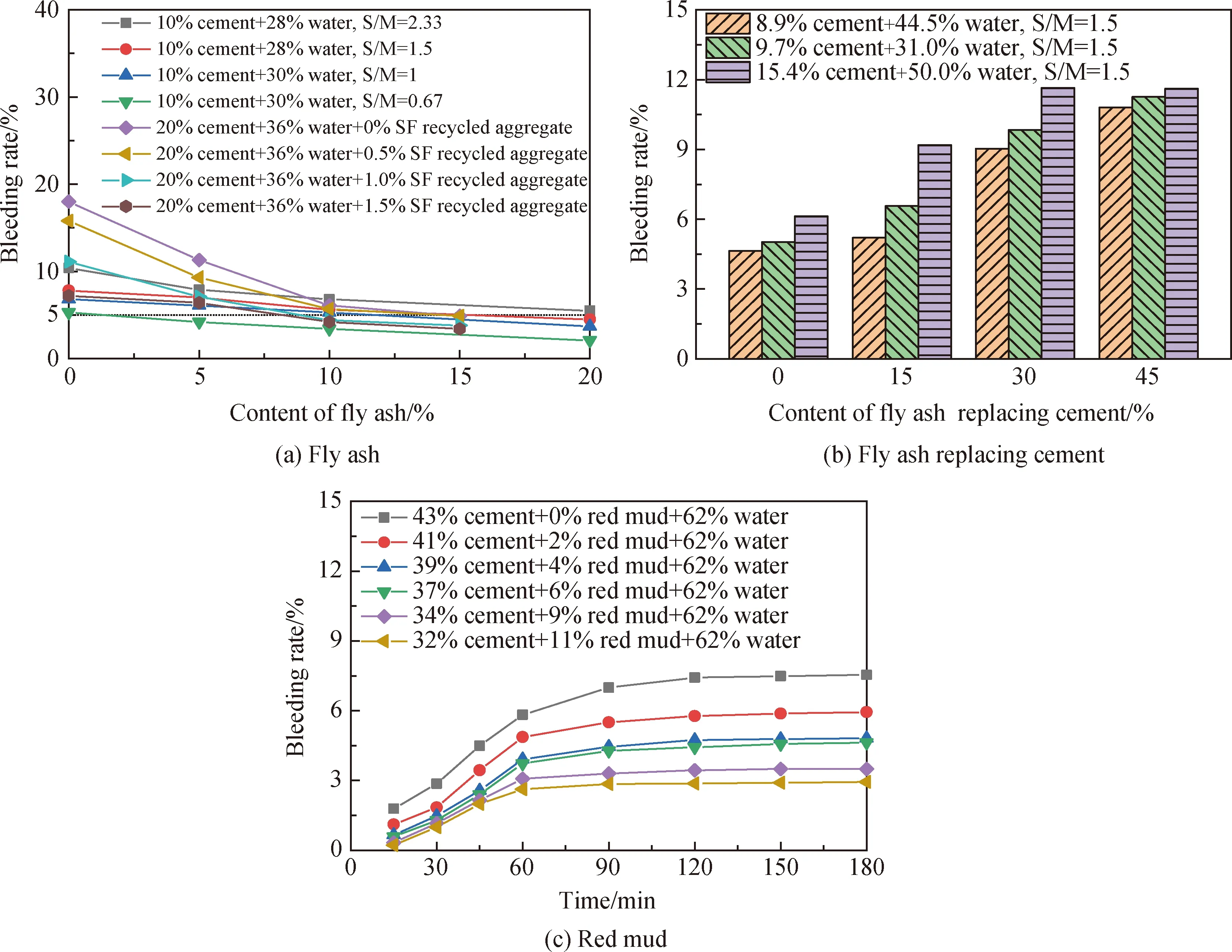

CLSM泌水率在不同固化材料组成影响下的变化规律如图8所示。

图8 不同固化材料下CLSM泌水率演变规律[9,16,32,37,41,80]Fig.8 Evolution law of CLSM bleeding rate under different curing materials[9,16,32,37,41,80]

由图8(a)可知,CLSM泌水率随粉煤灰掺量增加而降低,加入粉煤灰可有效降低泌水率,原因可能是粉煤灰具有较高的比表面积,表面吸附自由水,同时参与水化反应消耗部分自由水,从而导致CLSM泌水率降低。已有研究[8-11, 32, 74, 80]表明CLSM的2 h泌水率低于5%时可满足施工要求,当粉煤灰掺量超过15%时,CLSM泌水率基本在5%以内。贾冬冬[37]发现粉煤灰和硅灰(silica fume, SF)双掺对CLSM泌水率改善效果更佳,建议在粉煤灰掺量不超过10%的条件下外掺适量硅灰以降低CLSM泌水率。由图8(b)可知,随着粉煤灰等质量替代水泥量增加,CLSM泌水率增大。粉煤灰水化反应活性较水泥低,同时水泥掺量减少,自由水消耗量降低,进而导致CLSM泌水量增加[41]。由图8(c)可知,新拌CLSM的泌水率随时间延长而逐渐增大,在120 min时趋于稳定;随着赤泥等质量替代水泥量增加,CLSM的泌水率降低,同时泌水完成所需时间减少。赤泥颗粒比表面积较水泥大,拌合物整体比表面积增大,颗粒表面吸附自由水量增加,CLSM泌水率降低[80]。

3.2.2 固化基料

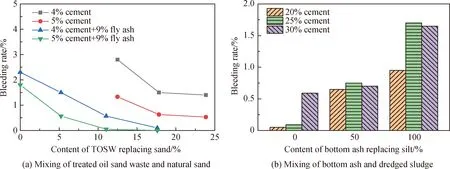

不同固化基料组成对CLSM泌水率影响如图9所示。

图9 不同固化基料下CLSM泌水率演变规律[11-12]Fig.9 Evolution law of CLSM bleeding rate under different cured materials[11-12]

由图9(a)可知,CLSM泌水率随着油砂废料等体积替代天然砂量增加而降低,油砂废料比表面积大于天然砂,覆盖骨料颗粒表面自由水量增加,从而减少表面泌水[12]。由图9(b)可知,CLSM的泌水率随着燃烧底灰等体积替代疏浚淤泥量增加而升高,推测原因是疏浚淤泥比表面积较大且含有吸水性矿物,其吸水能力高于燃烧底灰,随着疏浚淤泥掺量降低,CLSM表面泌水量增加[11]。Etxeberria等[10]研究发现CLSM泌水率随再生细料等体积替代天然细砂量增加而降低,再生细料吸水率高于天然细砂,且细度高于天然细砂,比表面积较大,其掺量增加导致CLSM表面析出泌水量减少。可见固化基料对CLSM泌水率影响主要基于细度和吸水性两方面。

3.2.3 水

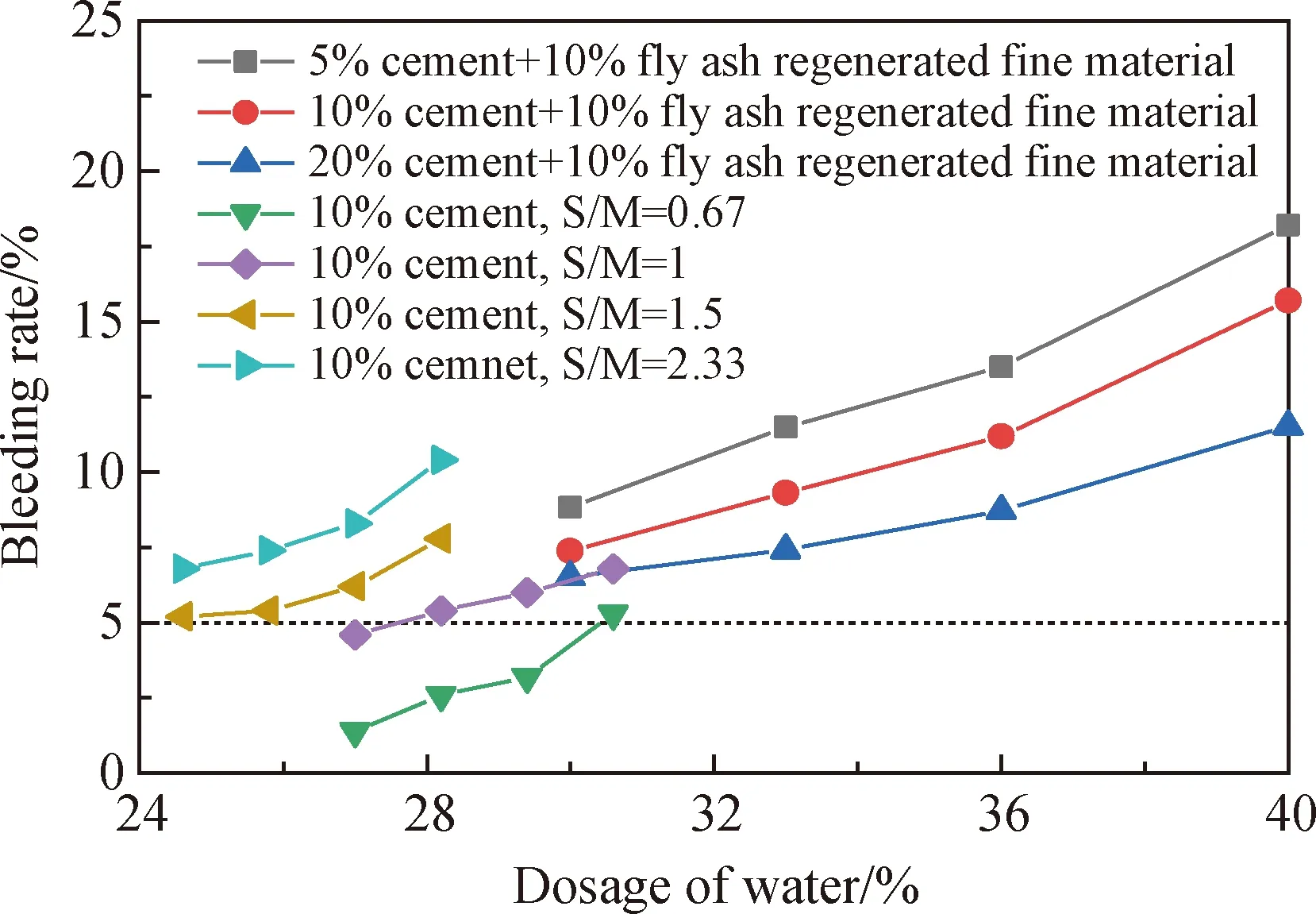

CLSM表面泌水主要来源为内部自由水,图10为不同水掺量下CLSM泌水率的演变规律。

图10 不同水掺量下CLSM泌水率演变规律[9,32,53]Fig.10 Evolution law of CLSM bleeding under different water content[9,32,53]

由图10可知,CLSM泌水率随着水掺量增加而升高,且不同固化材料掺量下CLSM泌水率的变化趋势一致。为保证CLSM保水性,必须严格控制拌和用水量,以防发生严重泌水离析。泌水率随着砂土比降低而减少,由于黏性土含量增加,骨料颗粒表面吸附自由水量增大,导致CLSM泌水率降低[9]。采用渣土作为固化基料制备的CLSM泌水率低于再生骨料,渣土多为粉质黏土,颗粒吸水性高于再生骨料,从而降低CLSM泌水率。采用渣土、砂或再生骨料作为固化基料制备CLSM时,建议外加水掺量不超过30%,以避免CLSM发生严重泌水离析。

综上,固化材料及水掺量、固化基料颗粒细度及吸水性等对CLSM泌水率具有不同程度的影响。为防止CLSM发生严重泌水离析,可通过增加固化材料掺量或减少水掺量的方式来有效调节CLSM泌水率,并将其控制在5%以内,同时需保障CLSM流动度满足要求。后续可展开不同掺配比例下CLSM泌水率与流动度性能关联研究,以寻求最佳配比使CLSM泌水率及流动度均满足要求。

3.3 凝结时间

凝结时间是CLSM主要工作性能之一,其包括初凝时间和终凝时间。初凝时间过短会导致CLSM在浇筑过程中未填充密实而凝结硬化,影响浇筑质量;初凝时间过长会使CLSM强度形成缓慢,影响施工进度。因此有必要明确不同材料组成对CLSM凝结时间影响规律,为后续CLSM制备研究提供科学指导。

3.3.1 固化材料

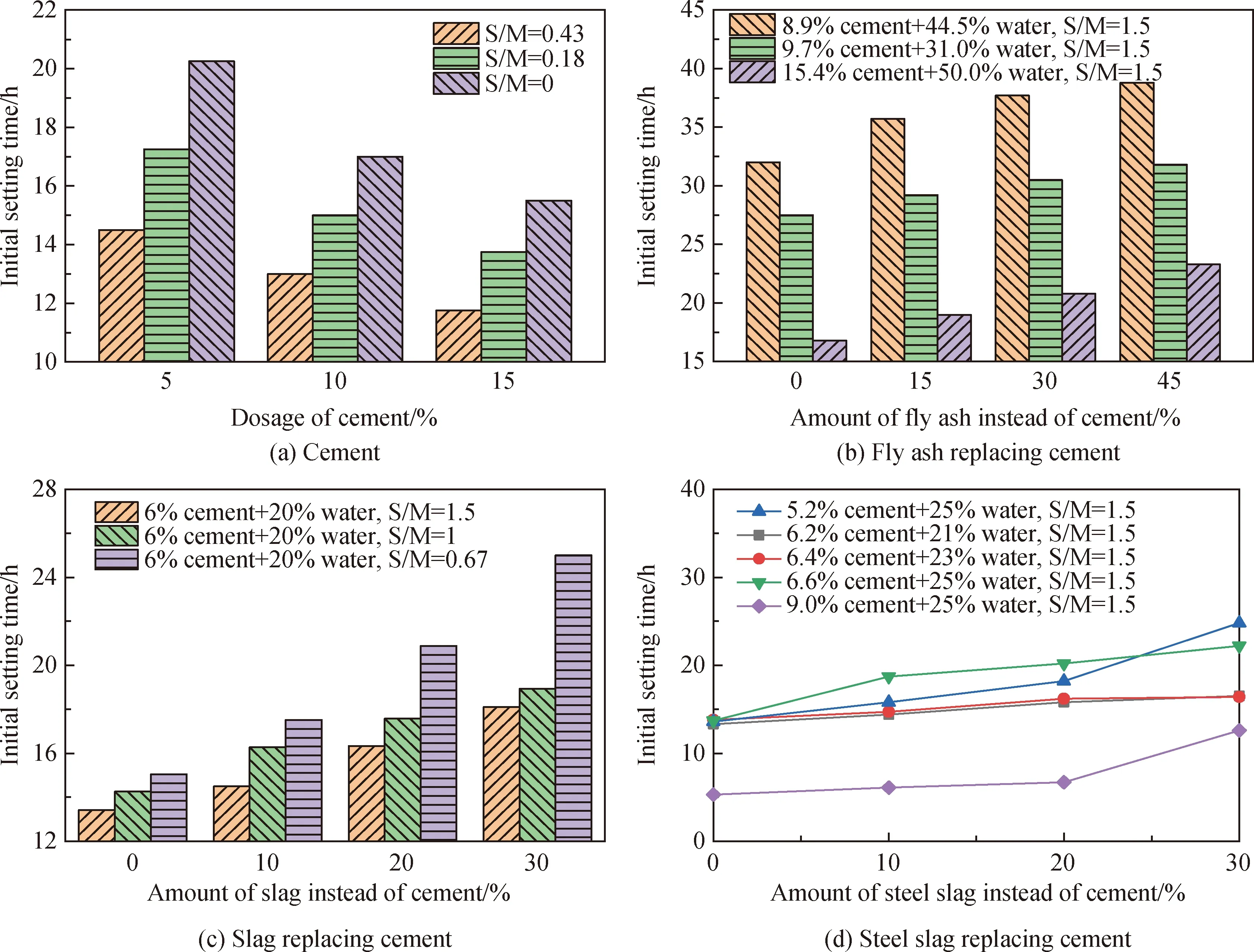

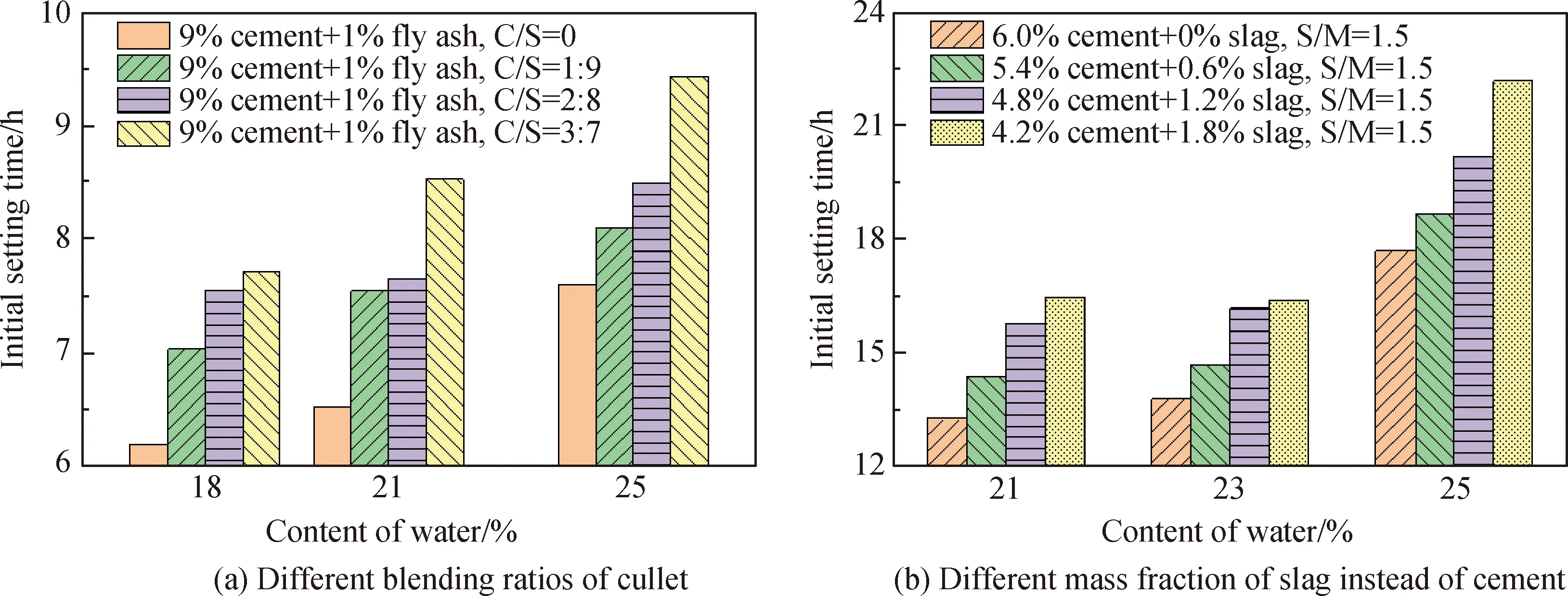

不同固化材料下CLSM初凝时间演变规律如图11所示。

图11 不同固化材料下CLSM初凝时间演变规律[41,44,65-66]Fig.11 Evolution law of CLSM initial setting time under different curing materials[41,44,65-66]

由图11(a)可知,水泥掺量的增加会导致CLSM初凝时间缩短,水泥水化产物增多,从而促进CLSM加速硬化。随着砂土比降低,初凝时间延长,原因主要是土颗粒吸附到水泥水化产物Ca(OH)2表面,阻碍水化反应进行,导致初凝时间延长[44]。由图11(b)可知,粉煤灰等质量替代水泥量增加会延长CLSM初凝时间,原因主要是粉煤灰活性相对较低,整体水化反应进程减缓,CLSM凝结硬化速度减慢。由图11(c)、(d)可知,随着矿渣或钢渣等质量替代水泥量增加,CLSM初凝时间均表现出不同程度的延长,矿渣和钢渣均具有潜在活性,同时水泥掺量降低,早期水化反应进程延缓,导致CLSM初凝时间延长。

部分学者尝试在不掺入水泥情况下,以工业废渣作为固化材料来制备CLSM。Park等[70]发现随着矿渣等质量替代粉煤灰量增加,CLSM初凝时间缩短。这是因为在NaOH碱激发条件下矿渣的水化反应活性高于粉煤灰,其掺量的增加有利于促进CLSM凝结硬化。Do等[4]采用石膏、石灰、粉煤灰与赤泥制备CLSM,发现CLSM初凝时间随石膏与赤泥质量比增大而延长,且增幅逐渐减小,石膏与赤泥质量比在0~1.5时影响较为显著,原因是石膏水化产物钙矾石会沉积在水化铝酸钙凝胶表面,阻碍水化反应进行,从而延长CLSM初凝时间。较高的固化材料反应活性能够促进CLSM凝结硬化,有利于缩短CLSM凝结时间。

3.3.2 固化基料

CLSM初凝时间同样会受到固化基料组成影响。Kuo等[14-15]研究发现,随着城市垃圾燃烧底灰或牡蛎壳粉(waste oyster shells, WOS)等体积替代细骨料量增加,CLSM初凝时间延长。底灰颗粒和WOS具有较大结构孔隙,吸水率较高,延迟水化反应,从而延长CLSM初凝时间。Wang等[13]研究表明,随着明矾污泥等体积替代再生细料量增加,CLSM初凝时间延长。这是因为明矾污泥具有较高的吸水性,导致水化反应过程中自由水量减少,延缓CLSM凝结硬化。不同固化基料组成对CLSM凝结时间影响因素主要为材料吸水性,在用水量一定的前提下,固化基料组成中材料吸水性高会导致CLSM凝结时间延长。

3.3.3 水

不同水掺量下CLSM初凝时间演变规律如图12所示。

图12 不同水掺量下CLSM初凝时间演变规律[18,67]Fig.12 Evolution law of initial setting time of CLSM with different water content[18,67]

由图12(a)可知,在不同碎玻璃与砂质量比(C/S)下,CLSM初凝时间随着水掺量增加而延长。由图12(b)可知,CLSM初凝时间随着水掺量的增加而逐渐延长,初凝时间基本在水掺量高于23%时骤增,且在不同矿渣等质量替代水泥量条件下的变化趋势基本一致,CLSM初凝时间随水掺量变化趋势可能受固化材料组成影响较小。现有研究中所采用的固化材料如水泥、粉煤灰、矿渣、废石灰、磷石膏等发生水化反应均离不开水,CLSM中部分水参与反应形成水化产物中的结合水,剩余部分水起到润滑作用。当CLSM内部环境含水量较高时,较多的自由水对水化产物胶结土颗粒具有阻碍作用,从而导致CLSM初凝时间延长。

综上,固化材料反应活性、固化基料颗粒吸水性及水掺量均对CLSM凝结时间有一定影响,提高固化材料反应活性、减少水掺量均可缩短CLSM凝结时间。当CLSM流动度及泌水率满足要求且凝结时间较长时,可考虑掺加适量减水剂以降低达到目标流动度所需水掺量,缩短凝结时间,以满足回填工程连续施工需求。

3.4 干缩率

由于CLSM具有较高流动性,内部自由水含量较高,会发生干缩现象,部分学者研究了不同材料组成下CLSM的干缩变化特征。Kuo等[15]发现随着WOS等体积置换细骨料量增加,CLSM干缩率逐渐增大,由于WOS具有比细骨料更高的吸水率,CLSM内部孔隙水含量增加,干燥失水量增加,从而导致干缩率增大;Kim[21]、Tafesse等[24]发现将尾矿掺入砂有利于降低CLSM干缩率,而随着池灰等体积替代砂量增加,CLSM干缩率增大。尾矿粒径较砂小,孔隙数量减少,而池灰粒径较砂大,孔隙数量增加,且颗粒吸水性较强,干燥失水后较多孔隙结构塌缩,进而导致CLSM干缩率增大。鲍远琴[57]研究发现CLSM泌水率和干缩率具有正相关性,同时炉粉比(炉底灰与粉煤灰质量比)越高,CLSM干缩越明显,通过增加粉煤灰掺量可有效降低CLSM干缩率。上述研究制备的CLSM干缩率基本在1%以下。研究[80]指出用于一般回填工程的CLSM的干缩率小于5%时是稳定的。建议后续研究考虑掺入适量膨胀性胶凝材料如石膏等,其水化产物钙矾石可填充骨料孔隙并具有膨胀性,能够减少CLSM内部孔隙干燥失水收缩,从而降低干缩率。

4 结语与展望

经过近几十年的发展,越来越多的固废材料开始用于CLSM制备以提高固废材料循环利用水平。本文系统梳理了近年来CLSM制备及工作性能相关研究进展,主要结论如下:

1)CLSM常用的固化材料主要有水泥、粉煤灰、工业废渣等,其中水泥+粉煤灰组合应用最为广泛,水泥掺量为0.2%~16.7%,粉煤灰掺量为11.1%~34.5%,水掺量为22.2%~44.8%。

2)目前国内外CLSM相关技术规范仅针对流动度做出一般性规定,要求控制流动度为100~200 mm;此外CLSM流动度、泌水率及凝结时间测试标准已较成熟但并不系统,差异性主要体现在模具尺寸、测试原理方面。

3)水泥、粉煤灰掺量增加会导致CLSM流动度及泌水率降低,流动度随着矿渣或钢渣等质量替代水泥量增加而提高,往砂中掺入渣土会降低流动度,掺入油砂废料会提高流动度;CLSM流动度随水掺量增加而增大,添加减水剂可在保持优良流动度同时降低水掺量;CLSM流动度经3 h后衰减幅度为25%~35%,掺入适量粉煤灰可减缓流动度的降低速率。

4)CLSM泌水率随着粉煤灰等质量替代水泥量增加而增大,随着赤泥等质量替代水泥量及粉煤灰掺量增加而减小;掺入粒径较小、吸水率高的油砂废料、疏浚淤泥、再生细料等作为固化基料会导致CLSM泌水率降低。

5)粉煤灰、矿渣、钢渣等质量替代水泥量增加会延长CLSM凝结时间;掺入燃烧底灰、牡蛎壳粉、明矾污泥等具有较高吸水性的固化基料会导致凝结时间延长;采用较大粒径、较多孔隙的固化基料制备的CLSM会出现明显的干缩现象,掺入粉煤灰可降低CLSM干缩率。

为推动CLSM的绿色发展及推广应用,未来还需在以下方面深入研究:当前固废材料在CLSM中的资源化利用水平仍较低,后续应着力研究多种固废材料之间的交互作用对CLSM性能的影响,明确不同固废材料作用机理;现有CLSM有关规范对工作性能要求仅包含流动度,未涉及泌水率、凝结时间、干缩率等其他工作性能,后续规范在编制工作性能方面时应更加全面;目前CLSM性能研究多为单一性能在不同因素影响下的变化规律,缺乏不同性能之间关联性研究,后续应在多性能均衡条件下进行CLSM材料组成设计研究,形成基于多性能综合调控的CLSM配比设计体系。