便携式豆类品质监控系统研究

2023-07-31彭彦昆霍道玉左杰文胡黎明王亚丽

彭彦昆 霍道玉 左杰文 孙 晨 胡黎明 王亚丽

(1.中国农业大学工学院, 北京 100083; 2.国家农产品加工技术装备研发分中心, 北京 100083)

0 引言

我国是豆类生产和消费大国,随着人们生活水平的提高,对豆类品质提出了更高的要求[1]。我国是传统的农业大国,豆类产业在我国经济领域占有重要地位[2]。豆类主要分为大豆和杂豆。蛋白质和脂肪含量是衡量大豆品质的两个重要指标[3],蛋白质和淀粉含量是衡量杂豆品质的重要指标[4],我国大豆国家标准(GB 1352—2009)中规定了高油大豆的粗脂肪含量等级标准和高蛋白大豆的蛋白质含量等级标准,对于不同等级的大豆收购价格不同。因此,研究豆类品质快速、无损检测方法及便携式装置具有重要意义。

可见/近红外光谱技术具有无损、操作简单、处理量大、客观准确、快速无污染等优点[5],已被广泛用于大豆[6-7]、玉米[8-9]、小麦[10-11]、大米[12-13]等粮食作物的品质检测中。

国内外豆类品质成分含量无损检测研究中,文献[14]设计了基于光谱特征波长的便携式大豆粗脂肪含量检测系统,采用模块化设计并制作了装置。采用该系统对48个样本进行数据采集并建立模型,其校正集相关系数为0.809 3,交叉验证均方根误差为1.251 8,预测集相关系数为0.798 6,均方根误差为1.301 3,预测效果尚有待提升。文献[7]以迅捷光远科技有限公司IAS-2000型便携式近红外光谱仪对大豆蛋白含量开展研究,通过间隔偏最小二乘法建立模型,校正集相关系数为0.962,交叉验证均方根误差为0.396,验证集相关系数为0.954,均方根误差为0.498,建模效果较好,但其功能单一,不能检测其它豆类品质。丹麦福斯公司开发的近红外谷物分析仪能测量多种豆类及其指标,但体积及重量较大,不适合携带到现场进行实时检测。另外,这些研究对检测后的数据没有系统化管理,缺少对数据的再次利用,没有对各地区豆类品质情况进行统计分析以及监控。物联网技术是通过各种信息传感设备,实现物和物之间信息交换的一种网络技术[15-16],近年来广泛应用于农产品检测行业中。因此,综合利用光谱检测技术和物联网技术,在实现豆类样品检测的基础上完成对其品质的实时监控。

本文拟开发便携式豆类主要品质智能检测装置,通过提出的旋转一周间歇采集多次光谱求平均值分析方法,进一步提高设备检测性能。以黄豆为研究对象建立蛋白质、粗脂肪、淀粉质量分数预测模型,并验证装置的稳定性和准确性。基于物联网技术编写豆类品质实时监控系统,以实现对各地区豆类情况实时监控。

1 装置硬件设计

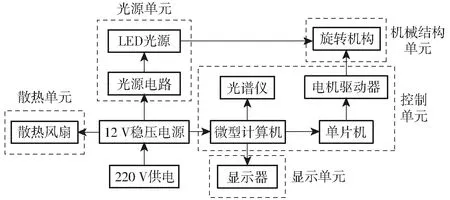

基于可见/近红外光谱仪,开发了豆类主要品质智能检测装置,主要包括控制单元、光源单元、散热单元、显示单元、机械结构单元等,装置的工作原理图如图1所示。控制单元负责控制旋转机构转动和光谱仪信号采集;光源单元负责发出稳定强度的光;散热单元负责装置的整体散热,防止出现过热的情况;显示单元负责显示采集的豆类数据情况;机械结构单元负责装置旋转一定的角度。

图1 豆类主要品质检测装置原理图

1.1 控制单元

本单元由光谱仪、微型计算机、单片机、步进电机驱动器等组成。其中光谱仪是整个装置的核心部件,其性能对整个装置的检测结果起决定性的因素。由于豆类是颗粒状物质,相比于透射方式,反射光谱信号强度较好,本装置采用近红外光谱漫反射的方式,如图2所示。

图2 采集方式示意图

豆类的蛋白质、粗脂肪、淀粉等成分吸收波段主要集中在长波近红外区域[17],故所选光谱仪为滨松C14486GA微型光谱仪,波长范围和稳定性可满足豆类品质定量分析,且尺寸小、重量轻,设备稳定,对外部环境要求不高,符合二次开发的要求,光谱仪具体参数如表1所示。

表1 C14486GA微型光谱仪参数

微型计算机选用WalkFish公司的M1K_J4125型迷你主机,其CPU为四核处理器,运行内存为8 GB,且尺寸仅有135 mm×45 mm×15 mm,质量仅有85 g,可供自行编写的C/C++软件程序运行。

单片机采用尺寸小巧的Arduino NodeMC-U,与步进电机驱动器相连作为旋转机构内步进电机的控制器。

1.2 显示单元

为方便用户使用本装置,不用鼠标便可检测豆类品质情况,采用可供触摸控制的5英寸液晶显示屏,尺寸为121 mm×95 mm×10 mm,质量为259 g,微型计算机通过HDMI线连接显示屏并负责显示屏的供电。

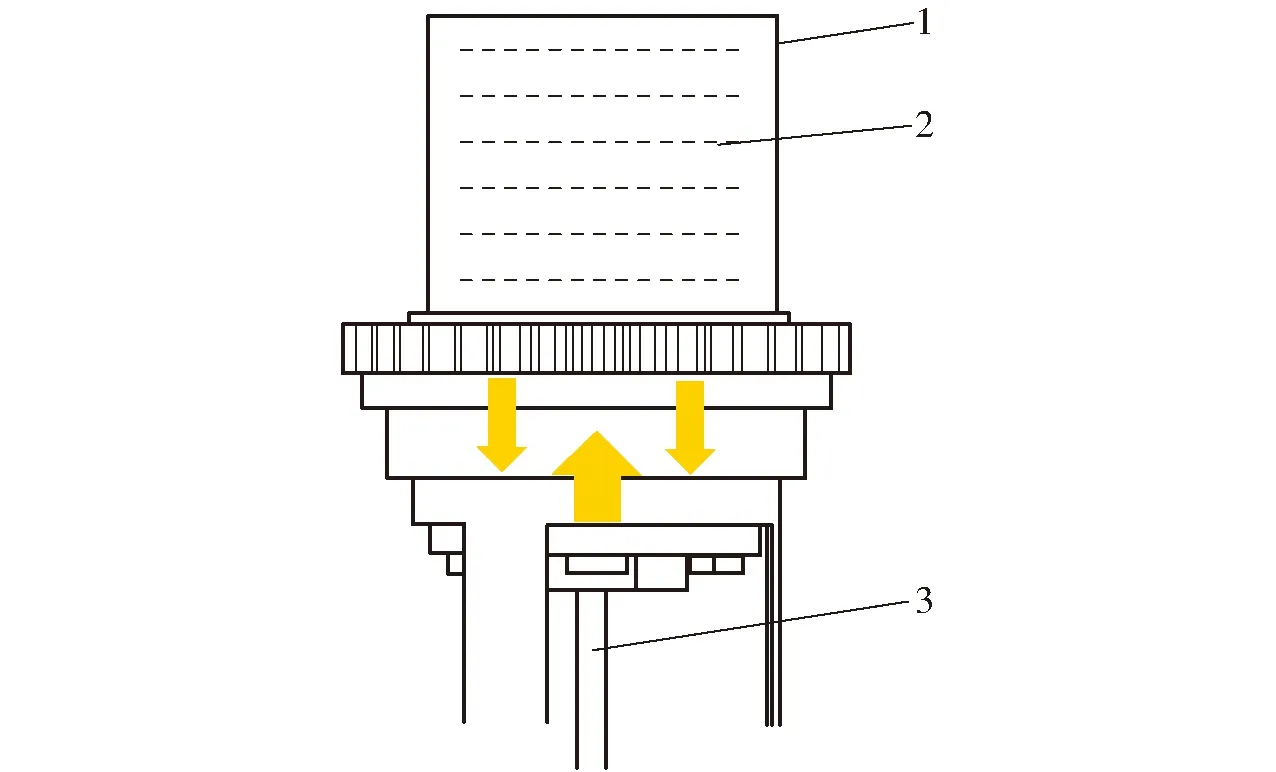

1.3 机械结构单元

旋转机构内部由步进电机(步距角1.8°)、大小齿轮、支撑架、光谱采集模块等硬件组成,其结构如图3所示。通过步进电机控制小齿轮带动大齿轮转动,进而带动样品杯转动。

图3 旋转机构结构图

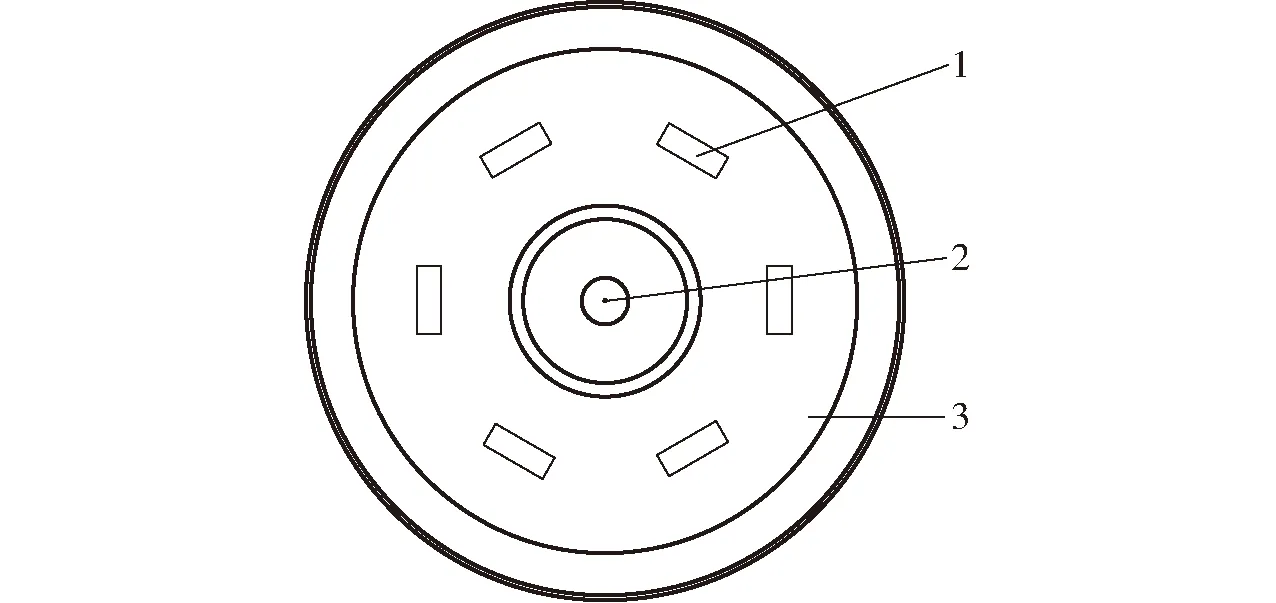

1.4 光源单元

光源单元由6个卤素灯、反光杯和光纤组成,卤素灯光源光谱波段为300~2 600 nm,覆盖了可见/近红外光谱的波段,为本装置提供稳定强度的光源,其结构示意图如图4所示。

图4 光源结构示意图

1.5 整机结构

壳体合理设计有助于内部零部件空间分配,减小不必要的空间,还可以对内部部件起保护支撑的作用。检测装置整体结构采用SolidWorks软件设计,其外观结构如图5所示,整机尺寸为230 mm×225 mm×145 mm,质量为3.1 kg,其外部由微型液晶显示屏、风扇、铝合金外壳等组成。在操作时,样品杯内盛满被测豆类样品并将其压实,放在装置上侧进行检测。

图5 豆类主要品质检测装置图

2 材料与方法

2.1 样本材料及其化学分析

本文选用黄豆建立模型,从我国淮北地区选取5个广泛种植的黄豆品种,其名称分别为“中黄57”、“菏豆33”、“菏豆12”、“中黄13”和“中黄37”。按照GB 5491-85进行取样,每个品种制备16个样品,每个样品100 g,共80个样本,将其分装于封口塑料袋中,编号保存于4℃的冰箱中。本文中校正集与预测集按照3∶1进行分组,校正集60个样本,预测集20个样本。黄豆蛋白质含量标准理化值依据文献[18]所规定的凯氏定氮法进行测量;粗脂肪含量标准理化值依据文献[19]所规定的索氏抽提法进行测量;淀粉含量标准理化值依据文献[20]规定的酸水解法进行测量。对每个样本测量3次,最终结果为3次测量的平均值。

2.2 光谱采集与评估

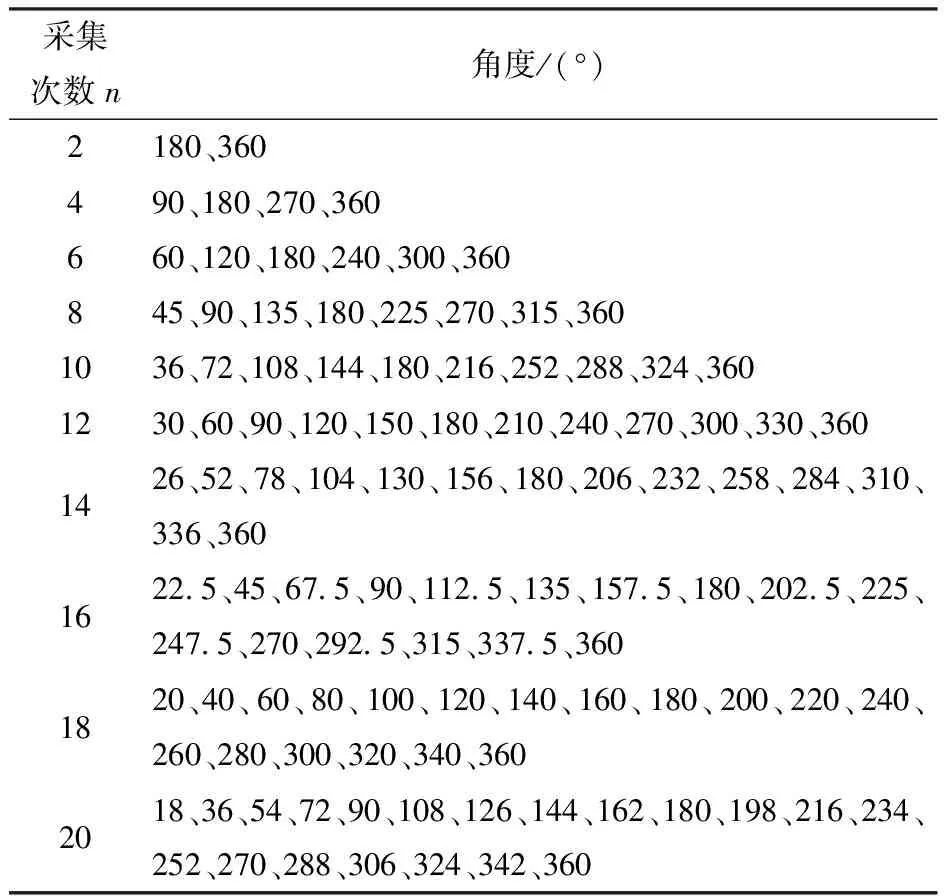

由于豆类属于颗粒状物质,颗粒之间有间隙,从而影响装置的稳定性以及准确性,因此,在采集豆类近红外光谱时,采集过程中分为静态采集1次以及装置旋转一周采集样本2、4、6、8、10、12、14、16、18、20次光谱求平均值。由于本装置采用步进电机,故可以根据步进角来决定旋转角度,将样品杯一周360°进行等分,并累加初始角度。装置旋转到进行静态采集的角度如表2所示。为减少采集过程中的不稳定性等因素,装置采用的是旋转间歇静态采集被测豆类样品的光谱。初始采集角度计算公式为

表2 旋转角度

(1)

式中n——光谱采集次数,取2、4、…、20

An——初始采集角度,(°)

本装置检测豆类品质含量基于漫反射光谱,其反射率计算公式[21]为

(2)

式中R——光谱反射率,%

Ib——黑参考光谱反射强度,cd

Iw——白参考光谱反射强度,cd

Is——样本光谱反射强度,cd

受豆类颗粒不均匀的影响,反射到光纤中的光谱会发生变化,不同豆类各取30个样本,对同一样本采用不同采集次数重复测量20次,在每次重复测量时需要将样品倒出再装入样品杯并压实,避免每次重复测量时底部豆类形态一致的情况,影响装置的测量准确度,分析重复测量所有样本原始光谱反射率的变异系数,得出最低光谱变异系数对应的采集光谱次数。

由于光散射会影响近红外光谱,而且随机噪声、装置加工误差以及测样条件不同会对装置效果产生影响[22],因此需要采用预处理来消除原始光谱中的噪声信号,提高光谱的信噪比[23]。本文采用6种预处理方式,分别为多元散射校正(Multiplicative correction,MSC)、标准正态变量变换(Standard normal variate,SNV)、归一化(Normalize, Nor)、S-G平滑结合标准正态能量变换(SG-SNV)、S-G平滑结合多元散射校正(SG-MSC)、S-G平滑结合归一化(SG-Nor)[24]。通过对比不同光谱预处理方式对所建立的偏最小二乘模型结果的影响,得出适合该研究的最优预处理方式。采用校正集相关系数Rc、校正集均方根误差(Root mean square error of calibration,RMSEC)、预测集相关系数Rp、预测集均方根误差(Root mean square error of prediction,RMSEP)对光谱预测模型进行评价[25]。本文分析过程均在Matlab R2016b中完成。

3 结果与分析

3.1 黄豆成分分析

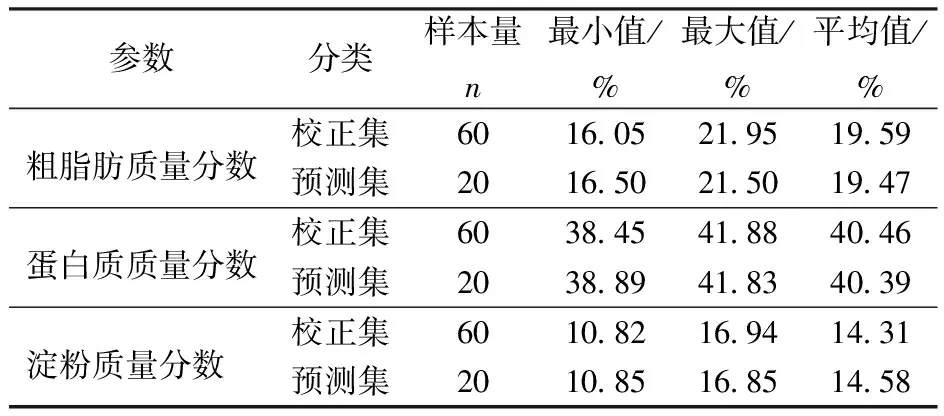

在本研究中,测得的黄豆样本品质成分含量见表3。

表3 黄豆样本品质含量检测结果

对于黄豆各品质校正集含量范围均包括了预测集含量范围,为建立模型提供了有利条件[25]。

针对谐振式光学陀螺信号检测系统对锁相放大器中低通滤波器提出的40 MHz采样率、低截止频率及其调节的便捷性和阶数可调的要求,通过简化算法,设计了惯性低通数字滤波器可满足以上需求。

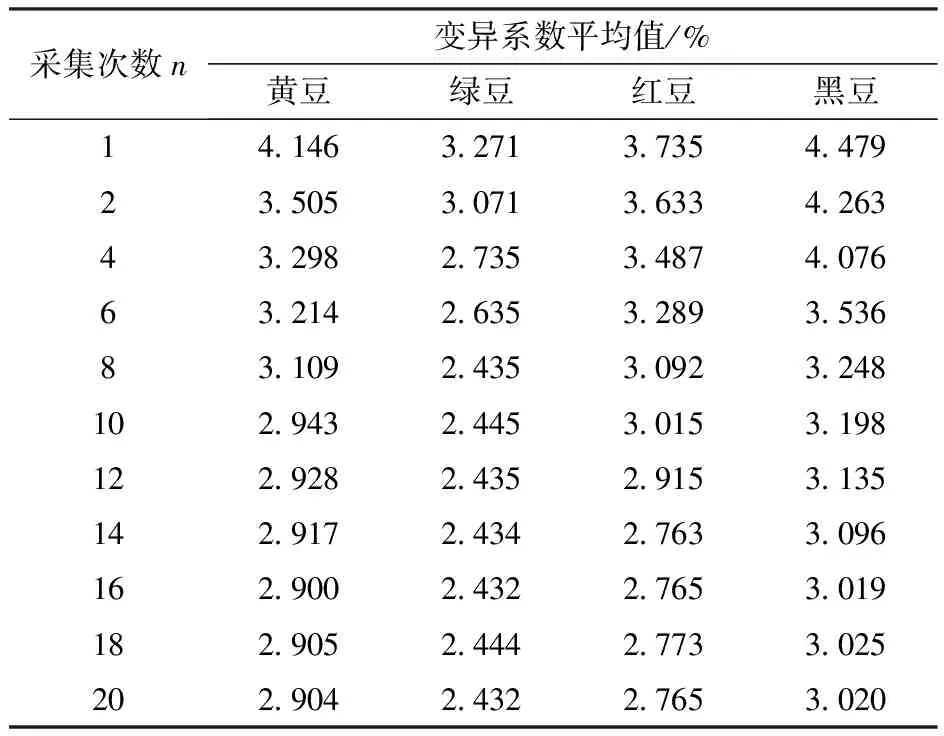

3.2 样品光谱变异系数分析

在光谱采集之前,打开光谱仪与光源先预热 30 min,保证光源以及光谱仪的稳定性。各取30个不同尺寸的黄豆、红豆、黑豆、绿豆样本,对同一样本重复采集20次,以30个样本全波段光谱变异系数平均值来衡量采集光谱的稳定性,结果如表4所示。

表4 不同采集次数光谱变异系数

从表4中可以看出,由于豆类颗粒大小不同,其全光谱的变异系数平均值也不同,使用相机拍摄的4种豆类图像如图6所示。

图6 不同豆类大小对比

在上述豆类中,黑豆尺寸最大,装入样品杯测量时黑豆与黑豆之间的间隙较大,使得黑豆的变异系数相较其它3种豆高,采集1次光谱的变异系数为4.479%,最不稳定,随着采集次数的增加,黑豆变异系数逐渐减小,采集16次以上光谱求平均值得到的光谱变异系数变化不大,考虑节省采集时间,选取16次为黑豆采集次数;黄豆尺寸次之,采集1次光谱变异系数为4.416%,在采集16次光谱之后变异系数变化不大,选取16次为黄豆的光谱采集次数;红豆尺寸比黄豆小,采集1次光谱变异系数为3.735%,在采集14次光谱之后变异系数变化不大,选取14次为红豆的光谱采集次数;绿豆尺寸最小,采集1次光谱变异系数为3.271%,在采集8次光谱之后变异系数变化不大,而且其变异系数是所有豆类中最小的,选取8次为绿豆的光谱采集次数。颗粒尺寸越小,其光谱变异系数也就越小,分析其原因是因为颗粒越小,豆与豆之间间隙也就越小,减弱了光的散射,所以其光谱稳定性就越好。

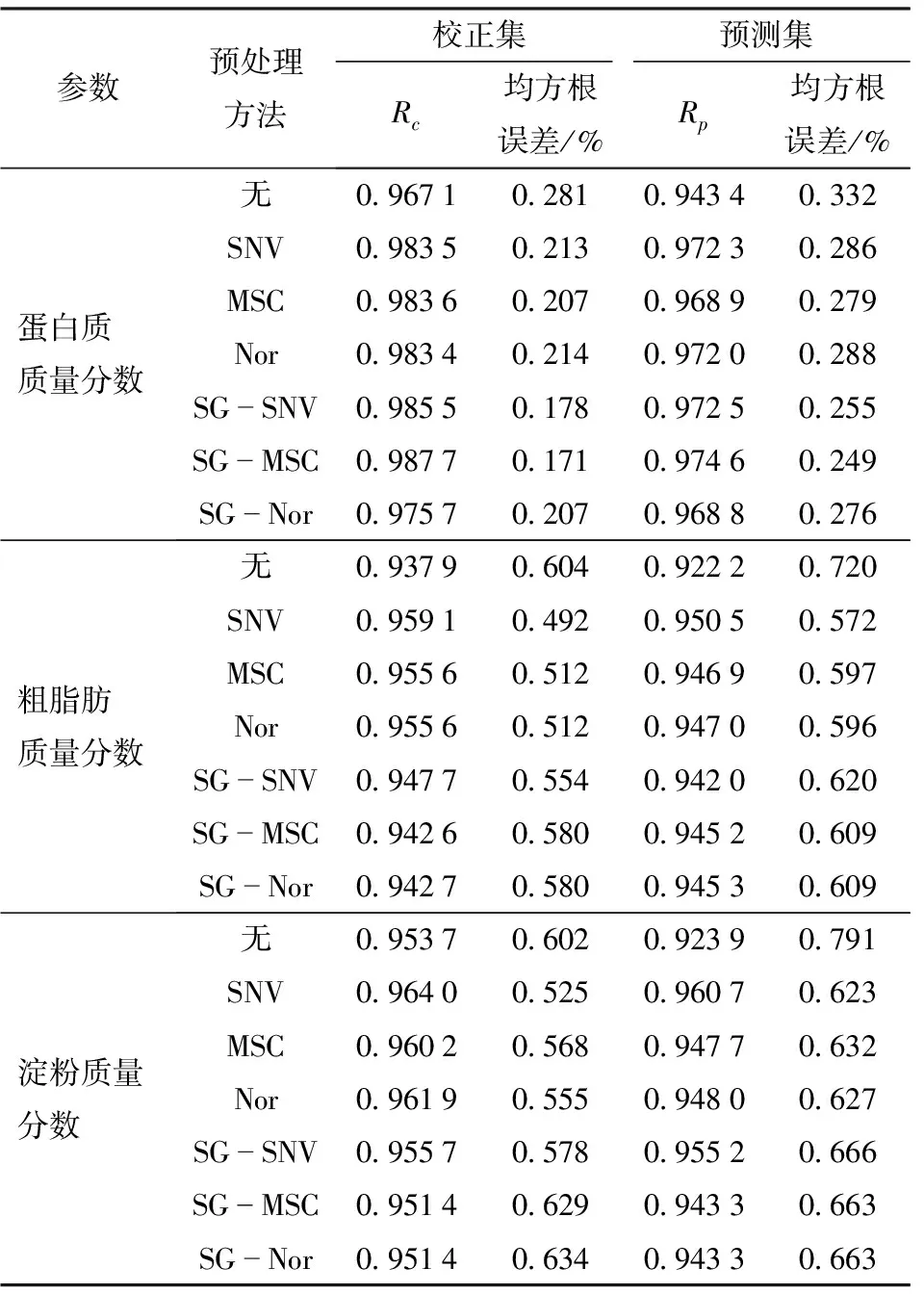

3.3 光谱数据建模

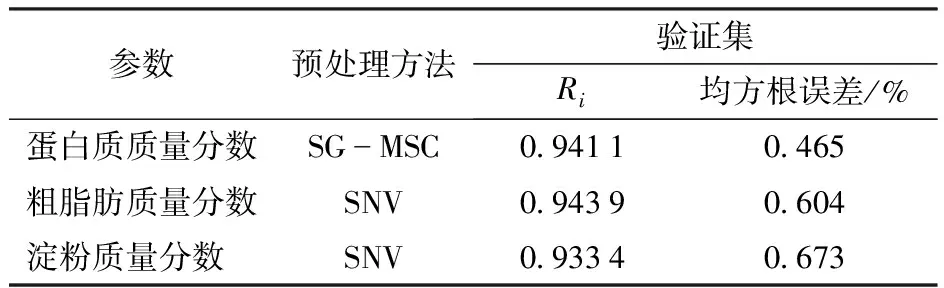

对划分了校正集和预测集的黄豆样品,采集其光谱与内部品质成分含量测量值建立偏最小二乘(Partial least squares,PLS)关系模型,进一步分析预测效果。表5为经过不同预处理方式得到的光谱数据PLS建模结果,可以看出,经过预处理后的模型相比于原始光谱得到了改善,分析其原因可能是因为预处理消除或降低了原始光谱噪声对数据的影响。在所建立的模型中,蛋白质、粗脂肪、淀粉质量分数模型分别经过SG-MSC、SNV、SNV预处理后优于其余预处理方法,原因可能是因为其它预处理方式引入了无关因素对数据产生影响,其最佳预测集相关系数Rp分别为0.974 6、0.950 5、0.960 7,均方根误差(RMSEP)分别为0.249%、0.572%、0.623%。

表5 黄豆蛋白质、脂肪、淀粉含量全波长PLS建模结果

4 装置软件设计

为方便用户查看被检豆类品质参数,设计实时分析软件,可供用户实时查看检测数据。基于MFC框架编写了豆类品质检测装置实时分析软件,该软件分为参数设置、检测控制、光谱显示和检测结果显示4部分。参数设置部分可以设置装置的积分时间以及采集装置黑白参考;检测控制部分可以控制旋转机构进行旋转和光谱仪采集光谱;光谱显示部分可以将采集的黑白参考以及被测豆的光谱显示出来;结果显示部分是将预处理后的预测值显示在屏幕上。

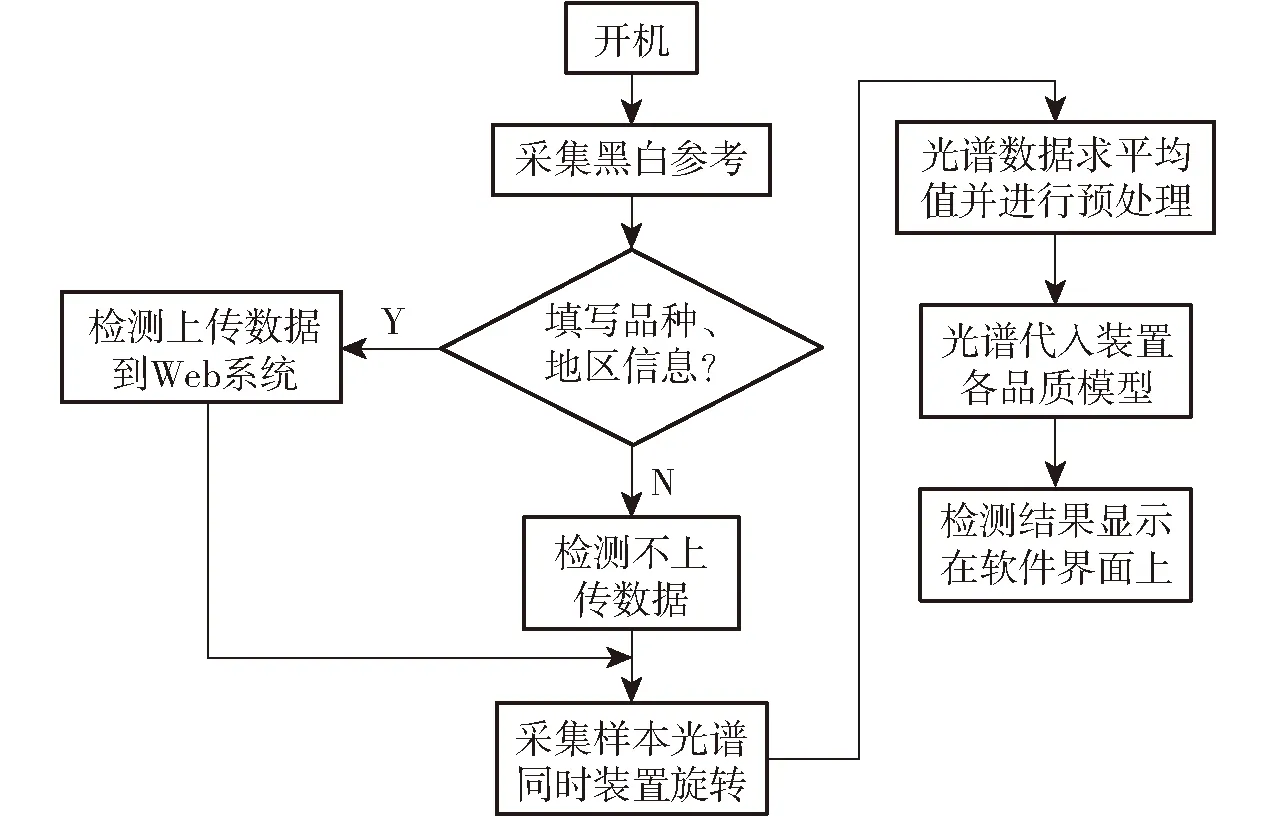

将建立的豆类各品质参数最佳预测模型数据导入到txt文件中,软件在执行过程中会将txt文件中模型数据转成数组格式加载在计算机内存中,在采集过程中,软件自动对光谱进行预处理并代入提前植入的模型中预测豆类主要品质含量,样品的最终检测结果会显示在如图7所示的软件界面上,其执行流程如图8所示。

图7 豆类品质成分含量检测软件界面

图8 软件工作流程图

5 试验验证

选择40个新的黄豆样品(参照国家标准方法测定出黄豆粗脂肪、蛋白质、淀粉质量分数分别为15.86%~22.02%、38.63%~41.70%、10.60%~17.28%),对其进行试验验证,验证效果通过独立相关系数Ri,独立验证均方根误差来评价装置的稳定性和准确性。最终验证结果如表6所示。

表6 独立验证试验结果

黄豆各品质实测值与预测值散点图如图9所示。为测试装置的稳定性,每个样品重复检测20次,以20次检测结果的平均偏差衡量装置的稳定性,40个样品使用上述模型测量20次蛋白质、粗脂肪、淀粉质量分数的平均偏差分别为0.409%、0.623%、0.637%,各参数重复测量20次变异系数分别为1.257%、0.896%、0.964%。结果表明,此装置对测量豆类品质含量具有良好的检测精度和稳定性。

图9 装置测试结果散点图

6 网络监控系统开发

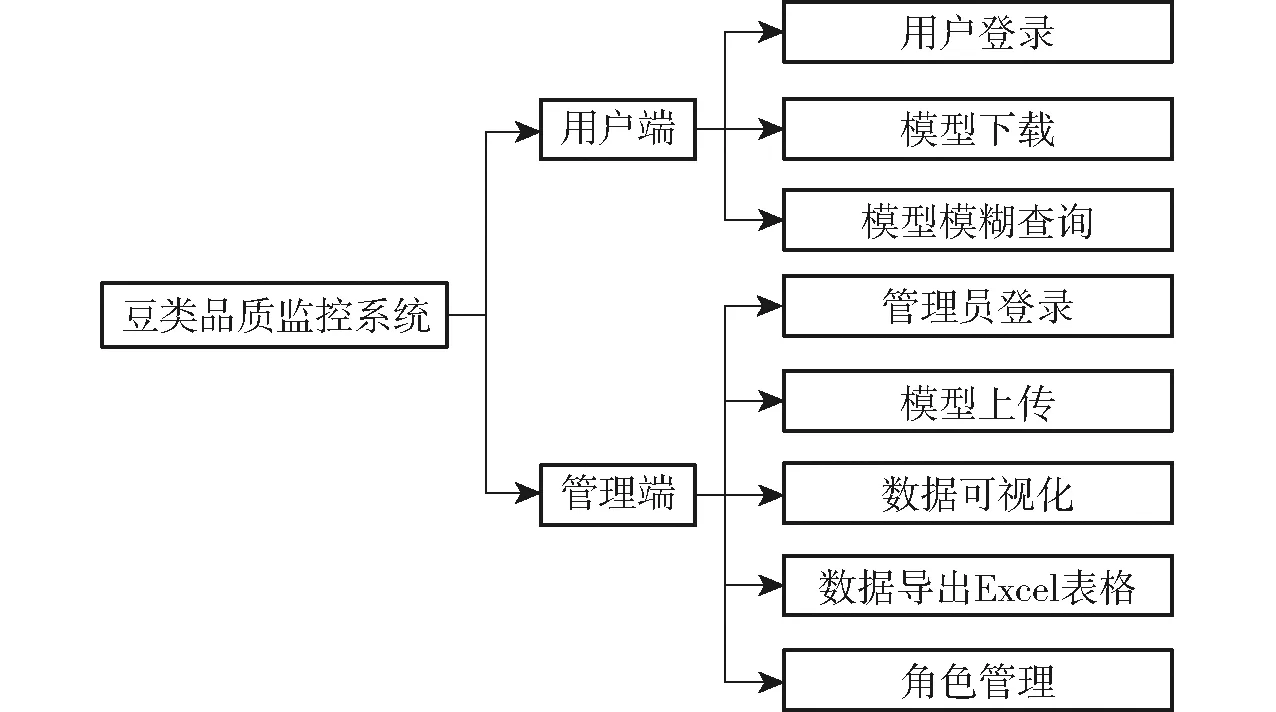

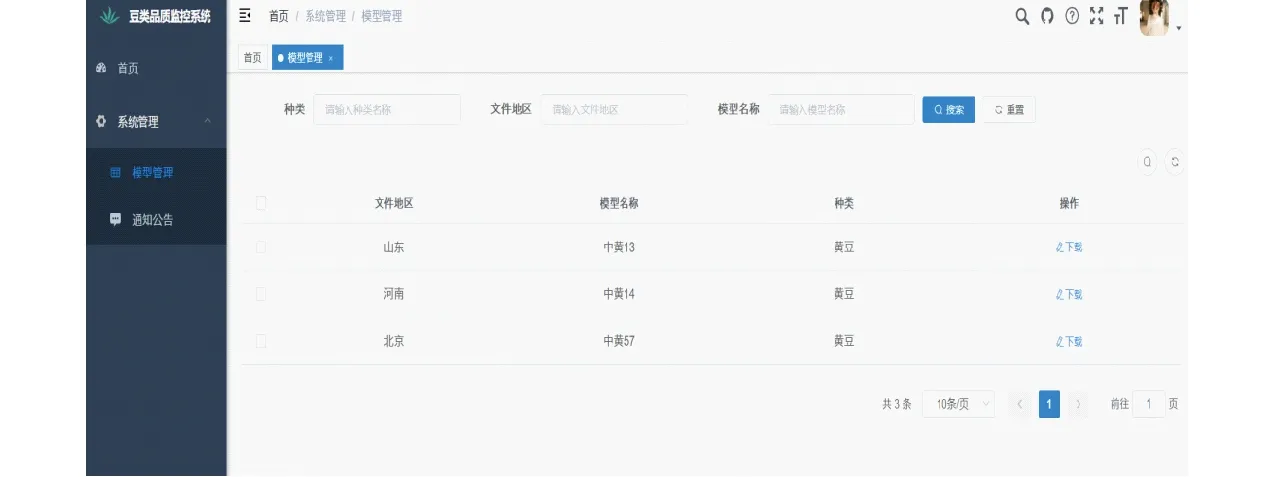

为方便豆类收购商了解各地区豆类品质成分含量状况以及时收购和客户更新模型数据信息,基于Web开发中的B/S架构,使用Tomcat作为Web端服务器,前后端采用基于Java语言的若依开源框架,开发了豆类品质网络监控系统,将此系统和MySQL数据库部署在阿里云服务器上。

本系统主要由用户角色和管理角色组成,其组成结构如图10所示。

图10 豆类品质监控系统功能结构框图

用户角色主要包括用户登录、装置模型下载、模型模糊查询的功能,如图11所示。

图11 用户角色界面

管理员角色可登录此系统、模型上传、查看各地区豆类主要品质成分含量数据、数据导出至Excel表格以及对用户角色进行管理的功能,如图12所示。管理员角色还可以给用户设置不同的访问权限,两者之间的界面功能是不相同的。

图12 管理角色界面

7 结论

(1)为改善在豆类颗粒品质分析检测过程中受颗粒度、表面不均匀的影响,提高豆类主要品质测定中的准确性及稳定性,本文开发了一种旋转式采集光谱的装置,主要包括控制单元、光源单元、散热单元、显示单元、机械结构单元等。

(2)基于所设计的豆类品质含量无损检测装置,对选取豆类样品重复采集20次,在装置旋转采集过程中,随着采集次数的增加,其光谱变异系数平均值逐渐减小直至平稳,黑豆采集16次、黄豆16次、红豆14次、绿豆8次以上光谱变化不大。以黄豆为例,对其品质参数建立PLS模型,结果表明,蛋白质、粗脂肪、淀粉质量分数预测的模型最优预处理方式分别为SG-MSC、SNV、SNV,其预测集相关系数Rp分别为0.974 6、0.950 5、0.960 7,均方根误差分别为0.249%、0.572%、0.623%。

(3)基于MFC开发工具,采用C/C++语言编写了豆类检测软件,实现快速检测豆类主要品质含量的“一键式操作”。另外,检测软件可填入被检豆类品种与地区,通过软件中的“检测”按钮自动上传至云端MySQL数据库。

(4)取40个新黄豆样品对所建立的各品质参数最佳预测模型进行验证,蛋白质、粗脂肪、淀粉质量分数的独立验证相关系数Ri分别为0.941 1、0.943 9、0.933 4,独立验证均方根误差分别为0.465%、0.604%、0.673%,重复测量20次的平均偏差分别为0.409%、0.623%、0.637%,各参数重复测量20次变异系数分别为1.257%、0.896%、0.964%。

(5)基于若依开发框架,采用Java语言编写网络监控系统,管理端可通过此系统监控各地区豆类品质情况;用户端可从系统中下载或更新所需检测的豆类具体品种模型。