基于AMESim的汽车制动系统仿真研究

2023-07-30曹亚楠孙艳妮

曹亚楠 孙艳妮

摘要:电机制动和液压制动是当下纯电动汽车常见的一种电液复合制动模式,在该制动模式下,汽车制动系统复合制动性能和效果尤为重要。在传统制动技术下,液压制动系统虽能满足汽车制动要求,但无法在汽车行进过程中实时调节制动压力。相比技术较为完备的电机制动,液压制动技术有待改进。基于此,本研究搭建AMESim仿真试验模型,就电子液压制动系统采用PID算法控制器进行复合制动试验仿真分析。通过利用实验室电机台架相关参数进行仿真,试验结果表明,该仿真模型在引入PID控制器后,能采用电液复合制动系统良好地改善汽车液压控制压力,且制动调节控制模型对电机制动和液压制动期望压力跟随性较好,取得预期复合制动控制效果,为新能源汽车电液复合制动系统开发与调节控制改进提供了重要参考。

关键词:AMESim系统;纯电动汽车;复合双重制动系统;实验仿真

中图分类号:U463.5 收稿日期:2023-04-05

DOI:10.19999/j.cnki.1004-0226.2023.07.016

1 前言

如今汽车制造工业的发展如火如荼,随着汽车事故不断增多,人们越来越重视汽车制动系统的工作性能,由此引发了业内对于汽车防抱死制动系统ABS控制系统的模拟与仿真,在此基础上,衍生出了各种各样的汽车制动控制算法[1]。目前,市面上比较流行的汽车防抱死制动系统控制算法为PID控制算法、逻辑控制算法以及模糊控制算法等。其中,最具代表性且使用最为广泛的汽车制动系统控制算法为PID控制算法,当下这种控制算法在汽车工业领域的应用已经相对成熟,它与逻辑控制算法以及模糊控制算法相比,抗干扰能力强,操作便捷和方便,更适用于对轿车的制动控制。由于它具有独特的控制优越性,所以目前逐渐被应用到化工和机械控制领域。

2 汽车制动系统基本结构

汽车电液复合制动系统主要由液压制动/电机制动子系统与执行控制器组成,其中,汽车液压制动子系统包含液压回流、调节、供给与液压控制单元四个基本结构模块[2]。

2.1 汽车液压制动子系统之液压供给单元

汽车液压制动子系统之液压供给单元分别包括液压泵、滤清器、蓄能器及其截止阀和单向阀的电机泵组合(汽车液压制动驱动电机)几个模块。在汽车制动系统工作运行过程中,首先由汽车液压制动蓄能器为汽车液压制动子系统提供充足的高压制动液。当汽车液压制动蓄能器工作运行时的蓄能器压力不足时,蓄能器将直接由电机泵组合(汽车液压制动驱动电机)模块为其及时进行制动液补充;当汽车液压制动子系统工作时的蓄能器压力达到系统预设既定阈值时,单向阀的电机泵组合(汽车液压制动驱动电机)便自动终止工作运行,由此源源不断地为汽车液压制动系统提供稳定的高压,从而确保了汽车液压制动蓄能器压力始终能够保持相对稳定[3]。

2.2 汽车液压制动子系统之液压调节单元

汽车液压制动子系统之液压调节单元主要功能作用是为汽车液压制动系统提供充足的液压制动力矩。在系统工作时,高压制动液会通过液压供给单元向液压调节单元输送,在此过程中,高压制动液液压力的大小会由液压制动子系统减压电磁阀和增压电磁阀进行适当调节,然后,液压制动子系统制动轮缸的活塞会通过高压制动液进行强力推动,最终向汽车制动盘中施加源源不断的摩擦作用力,用以液压调节和制动控制。

2.3 汽车液压制动子系统之液压回流单元

汽车液压制动子系统之液压回流单元中的主要零部件由“溢流阀”“储液罐”和“回流控制器”组成,其中,液压回流单元的核心功能则是向储液罐提供回流制动液,其具体工作原理是:如果汽车液压制动系统蓄能器中存在过高的压力时,系统将会自动驱动并及时开启溢流阀,此时,制动回流液会经过液压回流单元中的溢流阀进行泄压处理,处理完成后,制动液会及时流向储液罐,从而为下一次液压制动控制提供准备[4]。

2.4 汽车液压制动子系统之液压控制单元

汽车液压制动子系统之液压控制单元包含了传感器模块,主控制器模块和系统液压制动所需的各关键零部件驱动模块等,其中,系统主控制单元的功能是负责接收汽车液压制动驱动执行器发出的制动强度信号,经过控制器转化将其输出到信号控制接收中心,从而驱使相应的控制单元零部件工作,由此完成对汽车液压制动系统的制动控制。

具体控制原理为:驾驶员将汽车的液压制动控制踏板踩下,此时制动踏板信号会及时传输给汽车液压制动控制单元,与此同时,汽车电液复合制动系统减压阀和增压阀分别做出“关闭”与“开启”动作,在此过程中,制动轮缸通过增压阀接收控制单元的高压制动液,这一控制过程即为“汽车液压制动控制的增压过程”。相反,当汽车驾驶员将脚中的制动踏板松开时,此时汽车电液复合制动系统减压阀和增压阀分别做出“开启”与“关闭”动作,在此过程中,制动轮缸通过减压阀接收控制单元的高压制动液,使其向储液罐回流,这一阶段轮缸液压控制压力充分得到释放,这一控制过程即为“汽车液压制动控制的减压过程”。当驾驶员未对汽车的制动踏板做出任何的执行控制操作时,汽车电液复合制动系统减压阀和增压阀均同时保持关闭状态,此时轮缸压力与汽车制动踏板均完全保持不动和不变,这一控制过程即为“汽车液压制动控制的保压过程”[5]。

3 汽车制动系统工作原理

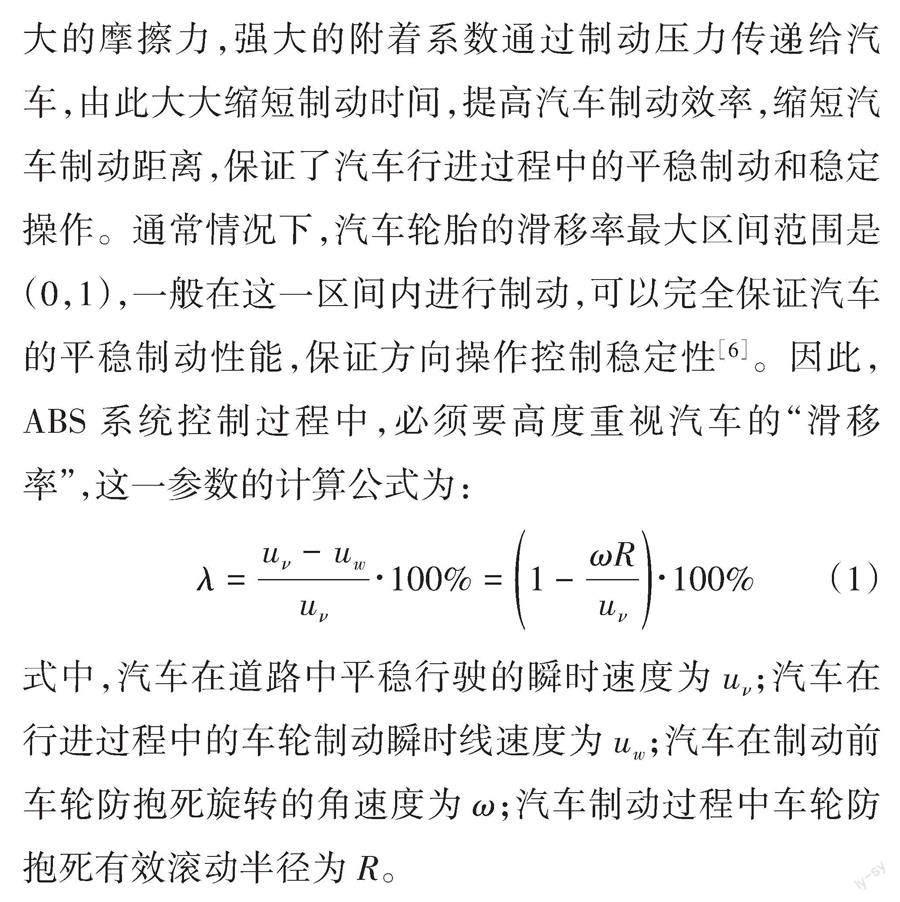

现阶段,汽车ABS防抱死制动系统在汽车上得到广泛应用,它与汽车中普通的制动系统相比,在原有系统结构基础上增加了ECU电子控制单元、压力调节技术装置和輪速传感器等控制设备,此制动系统的工作职能是将汽车在行驶过程中的车轮滑移率严格控制在20%的目标制动阈值左右,在系统工作运行过程中,汽车ABS防抱死制动系统控制的工作原理是:首先对车速信号进行收集,由车速传感器自动对汽车车轮进行判断,分析其是否已经抱死,然后经过判断分析之后,及时对系统制动压力进行调整,并对汽车行驶路线进行控制,由此彻底阻止汽车轮胎抱死,同时将汽车轮胎的滑移率控制在20%附近(最佳滑移率),此时地面产生巨大的摩擦力,强大的附着系数通过制动压力传递给汽车,由此大大缩短制动时间,提高汽车制动效率,缩短汽车制动距离,保证了汽车行进过程中的平稳制动和稳定操作。通常情况下,汽车轮胎的滑移率最大区间范围是(0,1),一般在这一区间内进行制动,可以完全保证汽车的平稳制动性能,保证方向操作控制稳定性[6]。因此,ABS系统控制过程中,必须要高度重视汽车的“滑移率”,这一参数的计算公式为:

[λ=uν-uwuν?100%=1-ωRuν?100%] (1)

式中,汽车在道路中平稳行驶的瞬时速度为[uν];汽车在行进过程中的车轮制动瞬时线速度为[uw];汽车在制动前车轮防抱死旋转的角速度为[ω];汽车制动过程中车轮防抱死有效滚动半径为R。

本研究采用的汽车防抱死制动系统控制算法为PID控制算法,这种控制算法可利用比例积分对汽车实际滑移率进行微分控制,它能够将汽车滑移率控制在最佳滑移率点附近,但是基于“滑移率”的PID控制算法在汽车工业中的应用技术难点在于,难以有效确定微分系数、积分系数和比例系数这三个基本控制参数,而在具体使用时,通常可基于试验方法或理论方法,在查阅相关文献资料基础上确定上述三大系数,在此基础上进行实验仿真数值的验证分析。

4 汽车制动系统算法控制

本文在对汽车液压制动子系统进行制动控制时,选择了PID控制器分别通过对汽车减压阀和增压阀的调节控制来有效调节和分配汽车的液压制动系统压力。同时对电磁阀的工作过程进行PWM控制,当汽车制动系统在理想工况之下进行工作时,将电磁阀彻底开启,此时PWM处于高电平状态,在此过程中,汽车液压制动子系统中的液压压力发生较大变化;当电磁阀彻底被关闭时,此时PWM处于低电平状态,在此过程中,汽车液压制动子系统中的液压压力不会发生较大变化,即始终保持恒定。正常条件下,电磁阀的阀口平均开度会受PWM。

占空比影响,而汽车液压制动子系统中的液压壓力增长速率将由电磁阀阀口的平均开度来决定,因此可以基于PWM信号控制原理来对汽车轮缸的实际压力水平进行精准控制。但是对于本研究所提到的汽车液压制动子系统而言,在制动工作过程中,轮缸实际压力和期望压力分别作为液压制动子系统的最终输出量和最终输入量,由于在实际控制时,考虑到轮缸压力与PWM占空比之间并无确切的数学对等关系,所以在本研究系统仿真实验中,将PID控制器的输入变量用液压制动子系统的期望压力和实际的轮缸压力之间的偏差来表示,通过对PWM占空比和压力偏差之间的关系进行有效调整,由此确定PID相关参数值。另外,还需不断调整和调节PID控制过程中的调节控制器,减少控制偏差。其中,最为关键的三个控制参数为PID控制器参数中的比例系数、积分系数和微分系数,它们分别对液压制动子系统的调节速度、稳态误差及系统误差的变化率产生较大的影响[7]。

5 基于AMESim的汽车制动系统仿真试验

5.1 仿真模型构建

为了便于对汽车防抱死制动ABS系统进行深入的仿真试验研究,本文首先针对汽车制动系统进行AMESim建模分析,其中包含制动器仿真模型、轮胎和车辆动力学模型三大部分。由于本文研究的主要是汽车在直线行驶时的制动系统试验仿真问题,所以在建立上述三大数学模型时首先需要对被控对象作以下研究假设:

a.在路面行驶过程中,汽车所要行驶的路面不平度完全忽略不计。

b.汽车在路面,即试验路段始终按照既定的路线进行直线运动,并不存在横向作用力。

c.基于AMESim的汽车制动仿真实验研究对象为整车,汽车载重类型为空载,汽车载重重量为整车质量。

d.本研究在仿真试验时忽略了汽车在路面行驶中所遇到的路面阻力和外界风力阻力等干扰因素。

基于上述四个基本研究假设,本研究在试验仿真前基于AMESim软件进行汽车受力分析,研究分析汽车在直线行驶时的受力情况,由此基于车辆动力学公式构建双轮模型,轮速模型和车速模型等。本研究选取的受试对象为比亚迪F6小型轿车,所以本文同时假设车辆在直线行驶时的初始车速为50 km/h,根据该车型相关参数设定车轮在路面中的滚动半径、转动惯量分别为0.42339 m和13 kg·m2,汽车整车总重量为813.8 kg。

基于上述思路,为了验证汽车制动系统控制效果和电液复合制动系统EHHB制动控制方案的可行性,本研究基于AMESim软件进行模型仿真试验分析,构建的实验仿真模型如图1所示。

5.2 基于AMESim的汽车制动系统仿真试验结果

5.2.1 基于AMESim的阶跃响应试验

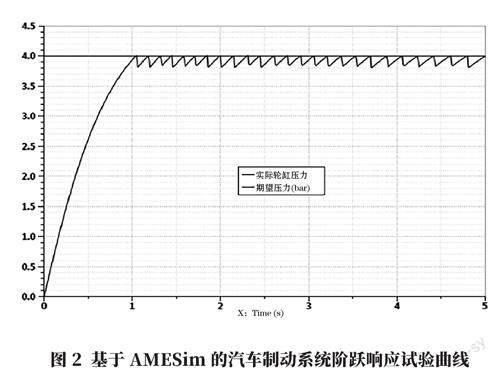

当系统开启电磁阀时,基于AMESim的液压制动子系统液压压力控制器会作出“减压”或“增压”的动作,此时液压压力发生相应的动态变化,但是当系统关闭电磁阀时,基于AMESim的液压制动子系统液压压力控制器并不会作出“减压”或“增压”的动作,此时液压压力并不会发生相应的动态变化。如图2所示,本研究基于阶跃响应试验,通过AMESim仿真模型进行试验分析,以观察汽车制动系统液压压力响应速率。

在仿真试验过程中,本研究选用了额定转矩较小的驱动电机,通过小型电机台架进行AMESim仿真,为了准确获取实验室测试数据结果,本试验设置的液压制动力相对较小,小型驱动电机额定转矩仅1.75 N·m,而液压压力变化区间为0~467 kPa。由上图测试结果可知,汽车制动系统液压压力响应速率仅为1 s,相对较为缓慢,但是在试验过程中观察发现,汽车制动系统保压时尚存在小幅度的波动,阶跃响应曲线表现出来的总体期望压力基本达到预设目标,符合制动要求。

5.2.2 基于AMESim的正弦跟随试验

在期望压力的跟随效果仿真试验基础上,本研究进一步通过AMESim 仿真模型验证汽车制动系统的期望压力跟随性,图3所示为基于正弦跟随试验得到相对平稳的跟随试验曲线。在试验结果中,汽车液压制动压力响应时间约为0.6 s,在这一区间内,汽车制动系统压力响应速率增长幅度较大,约在0.6 s之后快速达到期望压力值,而在0.6 s之后即转入期望压力跟随状态。可以看出,汽车制动系统整体上有着较好的期望压力跟随性,而且在制动试验中表现出良好的制动控制性能,充分满足了汽车制动时的液压压力要求。

6 结语

本研究采用了PID算法进行汽车复合制动控制,为了验证PID控制器对汽车制动的整体控制效果,本文在阶跃响应过程仿真试验时加入PID控制器收集实验结果,以观察PID控制对试验结果的影响。最终实验结果表明,该汽车制动系统在加入PID算法控制器后,增压速率显著提升,增压过程所需时间为0.86 s,在系统保压过程中,相比无PID控制器,加入PID控制器后汽车制动系统的压力波动较小,总体上取得良好制动控制效果,有效改善了汽车制动时的压力控制水平,达到预设制动目标。

参考文献:

[1]陈乐强.分布式驱动电动汽车复合制动系统仿真研究[D].沈阳:辽宁工业大学,2021.

[2]陈锋.电动汽车真空助力制动系统仿真研究[J].时代汽车,2021(1):72-74.

[3]于海.半挂汽车列车自动紧急制动系统仿真研究[D].西安:长安大学,2020.

[4]周宁,周辉.基于MATLAB的汽车ABS制动系统仿真研究[J].内燃机与配件,2017(22):3-5.

[5]朱谱.半挂汽车列车防抱制动系统仿真技术研究[D].西安:长安大学,2017.

[6]王权.基于AMESim的纯电动汽车复合制动系统仿真研究[D].西安:长安大学,2014.

[7]吴义虎,凌志强,罗珊.基于模糊理论的汽车防抱死制动系统仿真分析[J].公路与汽运,2014(4):8-13.

作者简介:

曹亚楠,女,1988年生,工程师,研究方向为汽车底盘设计。