国产间位芳纶纸蜂窝制造用芯条胶粘剂的研制*

2023-07-29肖万宝王德志李洪峰刘长威赵立伟

宿 凯,肖万宝,王德志,李洪峰,刘长威,冯 浩,赵立伟,薛 刚

(黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040)

0 引 言

蜂窝芯复合材料具有轻质、比强度高、比刚度高以及减震吸能等诸多优点[1],自其产生以来就备受航空、航天界等领域的青睐,成为航空、航天发展不可缺少的材料之一。此外,这种材料在汽车制造、防爆防护、工程减震、机车桥梁等方面也有着广泛的应用[2-3]。芳纶纸蜂窝尤其间位芳纶纸蜂窝因其质轻、高强、具有耐高温、高强度等诸多优良特性,常常被用来做蜂窝夹层结构的芯材[4-6]。目前,间位芳纶纸蜂窝的原材料主要由美国杜邦公司生产,其是在1972 年被美国杜邦公司研究开发的,应用较为广泛[6-8]。而国内间位芳纶纸的研发和生产是在21世纪初开始,目前我国国内民士达特种纸业股份有限公司、超美斯新材料等公司已形成间位芳纶纸的商业化,其产品的外观、工艺以及性能与国外同类产品相近。

芯条胶是蜂窝制造中重要的成型材料,蜂窝的成型工艺与芯条胶的力学性能和工艺性能密不可分。随着国产间位芳纶纸蜂窝用量的逐年递增,国产间位芳纶纸蜂窝用量也在不断提高。本研究主要是研制一种国产间位芳纶纸蜂窝制造用芯条胶,其可在180 ℃下固化,并可满足蜂窝在制造过程中较宽温度范围的芯条胶烘干预处理的工艺使用需求。

1 实验部分

1.1 主要原材料

双酚A 型环氧树脂,工业级,南通星辰材料有限公司;酚醛环氧树脂,分析级,山东奈斯化学有限公司;丁腈橡胶,工业级,衡水建胜橡塑科技有限公司;4,4′-二氨基二苯砜,工业级,湖北玖丰隆化工有限公司;流动控制剂,工业级,石家庄市勤迈化工科技有限公司;核壳橡胶,工业级,络合化学有限公司;乙酸乙酯,工业级,上海凯茵化工有限公司。

1.2 仪器设备

力学性能试验机Instron5969,Instron5967,美国Instron 公司;DSC 差示扫描量热仪TA Q20,美国TA公司;DMS6100 动态热机械分析仪,日本精工公司;TGA 热重分析仪TA Q50,美国TA 公司。

1.3 胶粘剂的制备

1.3.1 预聚体的制备

将主体环氧树脂和改性树脂加热到145 ℃后加入4,4′- 二氨基二苯砜,在145 ℃热熔10~15 min 后倒出备用。

1.3.2 胶液的制备

将丁腈橡胶、核壳橡胶和流动控制剂按一定比例在开炼机上混炼并薄通,待混炼均匀后将其切成小块溶于乙酸乙酯中,当混炼橡胶溶解均匀后再按一定比例加入预聚体树脂,溶解均匀后即配成节点胶粘剂。

1.4 分析及测试方法

(1)基本力学性能分析测试:剪切强度按照GB7124-2008 进行;T 型多节点剥离强度按GJB 3383-1998 进行;蜂窝单节点强度按GJB130.3-1986 进行。

(2)红外分析:改性酚醛氰酸酯固化前采用涂膜法,固化后采用KBr 压片法。

(3)放热分析:采用差示扫描量热法(DSC)进行分析,升温速率5 ℃/min,N2气氛,测试温度范围为室温到360 ℃。

(4)热失重分析(TGA),升温速率10 ℃/min,N2气氛,测试温度范围为室温到800 ℃。

2 结果与讨论

2.1 主体树脂的配比对芯条胶剪切和多节点强度的影响

环氧树脂与酚醛树脂总计用量按100 份(质量份)计,固化剂按25 份计,增韧剂按30 份计,环氧树 脂 与 酚 醛 树 脂 分 别 按90 ∶10,80 ∶20,75 ∶25,70∶30 和65∶35 质量比代入配方中,其对芯条胶剪切强度的影响见表1。

表1 主体树脂的配比对芯条胶的剪切强度的影响Table 1 The effect of different proportions of matrix resin on the shear strength of node adhesive

从以上数据可看出,酚醛树脂在5~15 份比例时,芯条胶的常温和高温的剪切性能较好,可满足本项目指标要求,本项目酚醛树脂的用量为10 份。

2.2 固化剂用量对芯条胶力学性能的影响

以主体树脂100 份计(质量份),固化剂用量分别按20 份、22 份、24 份、28 份和30 份加入配方,芯条胶剪切性能如图1 所示。

图1 固化剂的用量对芯条胶剪切强度的影响Fig. 1 The effect of curing agent content on the shear strength of node adhesive

图2 国产芳纶纸节点粘接状态照片Fig. 2 The photos of node bonding state of domestic aramid paper

从图1 可看出,固化剂用量在28 份左右时,芯条胶的力学性能较好。

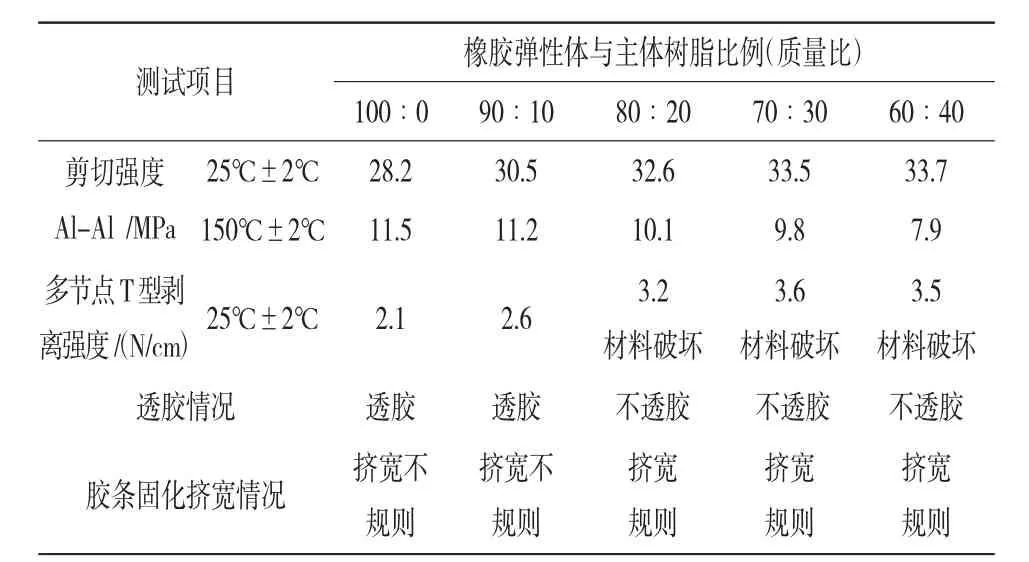

2.3 增韧材料对芯条胶粘接性能的影响

本项目主要采用了橡胶弹性体作为芯条胶的主体增韧材料,其不仅能提高体系的韧性,更能优化体系的工艺性能,使体系对纸基不透胶,固化后胶条挤宽规则,满足工艺的使用需求,但橡胶弹性体用量过高,会使体系对纸基的浸润性下降,降低节点强度,表2 是弹性体的含量对体系性能的影响。从表2 可看出,当弹性体的含量为20~30 份时,体系的综合性能较好。

表2 橡胶弹性体不同比例对芯条胶的剪切强度的影响Table 2 The effect of different proportions of rubber elastomer on the shear strength of node adhesive

2.4 芯条胶粘剂在不同温度下烘干的性能

芯条胶在蜂窝制造的过程中需要在一定的温度下进行预处理烘干,以除去体系中的溶剂,再进行粘接,若预处理温度范围较窄,则会影响蜂窝的整体性能。本实验主要考察芯条胶在80、100、120、130 和150 ℃下烘干后的流变性能,并测试了对其基本力学性能的影响。本实验将芯条胶胶液(黏度涂4 杯20~24 s)涂在流变试片上,在室温下晾置20 min 后,在80 ℃的烘箱烘3 min,如此步骤多次使胶层厚度超过1 mm,然后将试件放置在80、100、120、130 和150 ℃下烘3 min 后冷却至室温做黏温曲线,如图3 所示。从3(a)图中可看出,胶粘剂在80 至150 ℃等不同温度下烘3 min 后,黏温流变曲线变化不大(说明体系反应程度不大),通过局部放大3(b)图中可看出,80~120 ℃区间烘胶后流变差别不大,120~150 ℃烘胶后黏性有一定的差异。

通过以上试验可看出,体系的流变特性在80~120 ℃区间烘胶3 min 后基本影响不大,说明体系反应程度不大。在不同的烘胶条件下,进一步检测了体系的力学性能及粘接纸基的状态,具体结果见表3。

表3 芯条胶在不同温度下烘干性能Table 3 The properties of node adhesive drying at different temperatures

从表3 数据可看出,芯条胶在80~120 ℃烘胶3 min,其流变和基本性能基本保持不变,而在120~150 ℃烘胶后,其性能有一定下降。所以本项目所研制的芯条胶可满足蜂窝在制造过程中芯条胶在80~120 ℃温度范围的烘干预处理的工艺使用需求。

2.5 芯条胶红外谱图分析

图4 为所研制的芯条胶固化前后的红外光谱图。2 239 cm-1为丁腈橡胶中C≡N 伸缩振动吸收峰,反应前后峰强没有变化;916 cm-1为环氧基团振动吸收峰,从图中可以看出,反应后环氧吸收峰基本消失,说明环氧基团反应比较完全;1 601 cm-1、1 508 cm-1为苯环骨架振动吸收峰;3 400 cm-1为-OH 振动吸收峰以及胺基的特征吸收峰;2 964 cm-1为甲基C-H 的伸缩振动吸收峰;2 868 与2926 cm-1为亚甲基C-H 振动吸收峰;1 035 cm-1为C-O-C 醚键的顺式伸缩振动吸收峰。

图4 芯条胶固化前后红外光谱图Fig. 4 The FTIR spectra of the uncured and cured node adhesive

图5 芯条胶固化过程中可能存的主要反应Fig. 5 Possible reactions during the curing process of node adhesive

本芯条胶体系的主体树脂和固化剂分别为环氧树脂和4,4'-二氨基二苯砜(DDS),一般认为二者的反应主要有以下几步:

第一步:首先,伯胺先进攻环氧基使之开环,形成仲羟基和仲胺基。

第二步:仲羟基进一步与环氧基反应,形成一个叔胺基和另一个仲羟基。

第三步:上述两个过程所生成的-OH 在叔胺的催化下又可与环氧基团生成醚键。

2.6 芯条胶DSC 分析

本研究所研制的芯条胶的固化工艺是180 ℃固化3 h,为验证其工艺的合理性,本实验对芯条胶固化前后的DSC 进行了表征。

从图6a 中可看出,反应封顶温度为180.1 ℃,当芯条胶经过180 ℃固化3 h 后,其固化后的DSC曲线(如图6b)基本没有反应放热峰,说明此芯条胶经180 ℃固化3 h 后基本反应完全,该芯条胶固化工艺可行。

图6 芯条胶固化前后DSC 曲线Fig. 6 The DSC curves of uncured and cured node adhesive

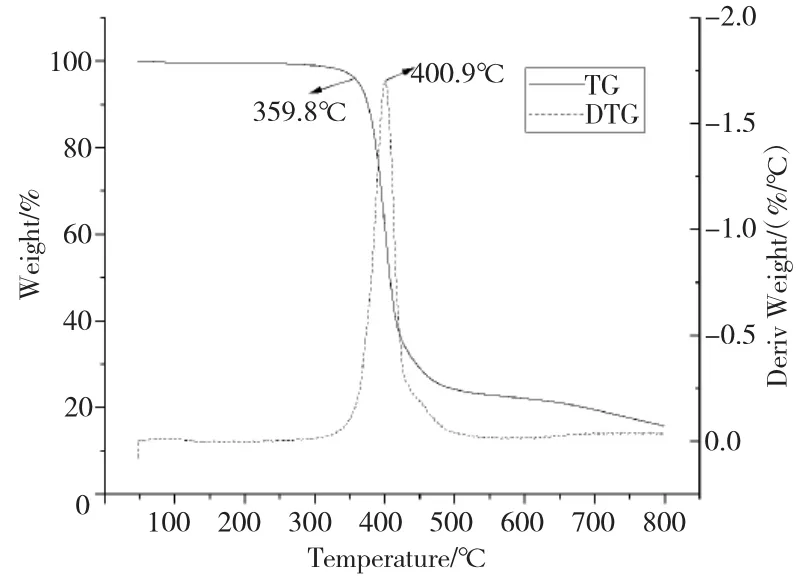

2.7 芯条胶热重分析

图7 是芯条胶固化后在N2气氛下的TG 和DTG。从图7 中可看出,该芯条胶热失重5%的温度为359.8 ℃,最大热失重率是在400.9 ℃,芯条胶具有较好的热稳定性得到了表征。

图7 芯条胶的TG 和DTG 曲线Fig. 7 The TG and DTG curves of node anhesive

2.8 芯条胶基本力学性能及贮存期

本实验对芯条胶的基本力学性能和贮存期进行了考察测试,具体数据见表4。

表4 芯条胶基本力学性能及贮存期Table 4 The basic mechanical performance and shelf life of node adhesive

从表4 数据可以看出,芯条胶的常温剪切强度为34.1 MPa,150 ℃强度为10.1 MPa,常温多节点T型剥离强度为3.5 N/cm(材料破坏)。常温贮存20 d、低温(-18℃)贮存9 个月,其外观状态无明显变化,力学性能基本没有变化。

3 结 论

(1)本项目所研制的芯条胶是以改性环氧树脂为主体树脂,芳胺为固化剂,丁腈橡胶、核壳橡胶为增韧剂,以乙酸乙酯为溶剂的芯条胶。

(2)该芯条胶可在180 ℃下固化,并可满足蜂窝在制造过程中较宽温度范围的芯条胶烘干预处理的工艺使用需求。

(3)该芯条胶25 ℃剪切强度为34.1 MPa,150℃剪切强度为10.2 MPa,常温下多节点T 型剥离强度为3.5 N/cm(材料破坏),热失重5%的温度为359.8 ℃,具有较好的耐热性,-18 ℃下的贮存期可达9 个月。