压力表测量不确定度评定及检定调压速率研究

2023-07-29黎少鸿朱海清屠彬彬

黎少鸿,朱海清,屠 岩,屠彬彬

(1.江南大学 机械工程学院,无锡 214122;2.浙江省计量科学研究院,杭州 310018)

在工业生产以及日常生活中,压力是一个常见且重要的检测参数,在工程技术中所称的压力与物理学中的压强具有相同的概念。压力仪表可用于对被测压力参数进行标示、采录及监控,其功能的准确度与可靠性对工业生产与控制过程的质量有着直接影响。机械指针式压力表是最常用的压力测量仪表,由于拥有结构简单、使用稳定的特点而被广泛应用,为确保压力表的测量结果准确可靠需要在使用6~12 个月后进行强制性评定[1-2],一般是送往计量院检定。目前广泛使用的传统压力表检定方法如下:检定人员操作手动检定装置逐点打压至被检压力表的检定点压力,同时通过目视获取被检表示值并手工记录,将获得的示值与数显标准表数值进行逐点比对,从而判断被检表是否合格。

由于人员工作状态及环境变化等方面的影响,即使是同一个人员在使用同一装置对同一批次压力表进行检定时,也会在打压、读数时存在一小部分失误的情况,被测量的压力数据存在不确定性。为了衡量测量结果的准确性,可以利用不确定度概念来对这种不确定性进行定量的表述[3-4]。测量装置的性能可通过测量不确定度的评定来直观地反映,其结果也符合计量资质认定和校准实验室认可的要求[5]。为了分析日常手动检定指针压力表过程中的测量结果准确度和可靠性程度如何,需要对手动检定压力表不确定度进行评定。

1 手动检定压力表过程

某型号的手动压力表检定装置如图1 所示,使用手动压力表检定装置进行压力表检定的工作流程如图2 所示,详细过程如下:首先将标准表与连接处进行螺纹连接,然后在另一侧接入待检压力表并拧紧;检定开始时摇动粗调加压手柄,当压力增加至接近第一个检定点压力后,停止摇动手柄,转而转动细调加压旋钮,同时观察标准表中显示的压力,直至指针达到检定压力点停止转动;待指针稳定后,读取被检表指针指向示值;再用手轻敲表壳,读取指针的轻敲位移。据此方式依次逐个地对升压检定点进行检定直至上限,然后保压一段时间,观察是否存在压力泄漏。保压完成之后,同理,对各个降压检定点依次检定直至零点结束。

图1 手动压力表检定装置Fig.1 Manual pressure gauge verification device

图2 检定工作流程Fig.2 Flow chart of verification

2 测量误差来源与不确定度评定

传统检表方式不仅会受检定人员的工作状态影响,估读指针示数时产生随机误差,而且在使用手动检定装置将压力加至检定压力点时,从人眼看到标准表显示的压力达到检定点压力到读取被检表指针示值的时间段中,由于机械传动存在滞后性,实际的压力也会发生微小变化,产生测量系统误差。另外,由于加压时压力表内弹簧管充分变形需要一定的时间也会导致测量时产生系统误差。

测量不确定度表明赋予被测量之值的分散性,是通过对测量过程的分析和评定得出的一个区间。实际的测量过程中,由于其中存在难以精确得出的测量部分或认识不足之处,每次测得结果不唯一,而是以一定的概率分散在某个区域内的许多个值[6]。若以测量次数为横坐标X,测量结果为纵坐标Y,测量结果分散性区间如图3 所示,半区间宽度U 与测量结果y 共同构成了一个随机区间(y-U,y+U),该区间以95%的概率包含被测量的真值。本节将对传统检定方式进行实验数据记录,对检定点的压力目视误差波动程度进行定量分析,通过视频方式记录数据,整理分析示值误差分布数据,进行不确定度评定。

图3 测量结果分散性区间Fig.3 Dispersion interval of measurement results

2.1 不确定度的来源

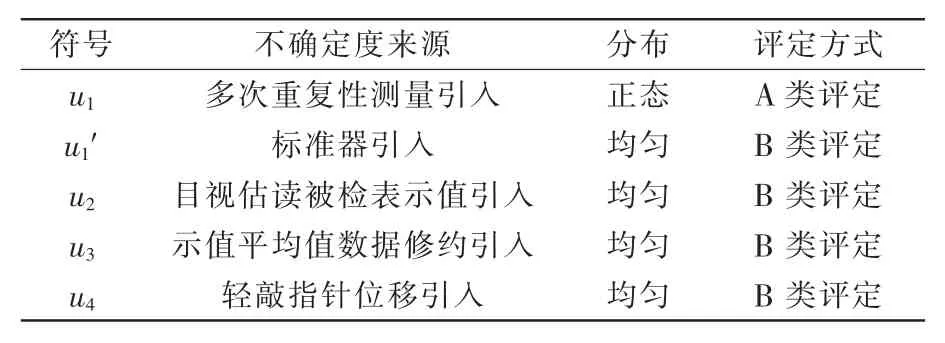

手动检定压力表过程中,由于计量院具备室内环境恒温条件,因此本次实验不计由温度变化引起的不确定度分量。另外,手动检定装置的两个接头端平齐,被检表与标准表安装高度误差基本一致,可忽略安装位置高度差引入不确定度分量。测量不确定度来源主要存在分量如表1 所示。

表1 传统压力表检定中不确定度来源Tab.1 Sources of uncertainty in the verification of traditional pressure gauges

2.2 不确定度评定方法

表示指南法(GUM)基于中心极限定理[7],假设测量结果服从正态分布,测量分量模型可表示为若干线性分量模型之和的形式,通过不确定度传递率计算合成标准不确定度,从而得到被测量值的测量不确定度。

2.3 被检表压力示值多次重复性测量引入的不确定度分量u1

被检表压力示值多次重复性测量引入的测量误差属于A 类标准不确定度分量[8]。在相对湿度≤85%,环境温度为(20±3)℃的条件下,选用规格为0.4 级准确度等级、(0~2.5)MPa 量程、0.02 MPa 最小分度值的Yb-150 精密压力表,通过人工操作压力表检定装置供给检定所需标准压力,在同一环境条件下,取同一送检批次中的5 块表,对1.5 MPa 的检定点压力值分别进行2 次正反行程循环测量,通过传统检表方式测量的数据如表2 所示。

表2 压力示值重复测量数据Tab.2 Repeated measurements of pressure values

由表2 数据,各被检表在测量点的压力示值实验标准差S1=0.93×10-3MPa,S2=2.27×10-3MPa,S3=2.53×10-3MPa,S4=1.66×10-3MPa,S5=2.33×10-3MPa,测量结果以4 次测量的平均值作为被检表的压力估计值,则各估计值的A 类标准不确定度u1为

重复性测量引入的分量与标准器引入的分量之间,取二者中数值较大一方进行后续合成不确定度计算[9-10]。后者u1′为

因此,取u1用于后续合成不确定度计算。

2.4 目视估读被检表示值引入的不确定度分量u2

将压力调节至检定点压力时,人工估读被检表示值,分析示值的估读误差范围。被检表的最小分度值为0.02 MPa,根据不确定度规程[4],压力测量示值按其最小分度值的1/10 估读,即估读误差应位于±0.002 MPa 之内,半区间宽度为0.002 MPa,服从均匀分布,取,则由示值估读引入的B 类不确定分量u2为

2.5 示值平均值数据修约引入的不确定度分量u3

由于0.4 精度等级1.6 MPa 量程的精密压力表最小分度值为0.02 MPa,精密表压力示值的平均值应按估读方式修约至最小分度值的1/10,半区间宽度为0.02/20 MPa,修约后的数据取偏大一侧的平均值。按均匀分布处理,由数据修约引入的B 类标准不确定分量u3为

2.6 轻敲指针位移引入的不确定度分量u4

被测量通道配置的精密压力表为0.4 级2.5 MPa量程的压力表,检定过程中产生的最大轻敲指针位移为0.02 MPa,按照均匀分布,取,由轻敲指针位移引入的B 类不确定度分量u4为

2.7 合成及拓展不确定度计算

u1和u1′取舍之后,上述剩余的标准不确定度分量独立不相关,合成标准不确定度uc为

取包含因子k=2,则被测压力表在1.5 MPa 测量点示值误差的扩展不确定度为2uc。经计算修约,各被检表的扩展不确定度为0.012 MPa。

3 升降压速率实验

经过实验测试表明,过快的升、降压容易导致压力超调,进而导致被检表不合格率明显上升。为减少误判率,使10 个被测检定点示值读数客观,并符合规程要求,当加压至被测点压力时,等待3~5 s,被检表的弹簧管变形充分示值稳定后记录检定点压力数据。

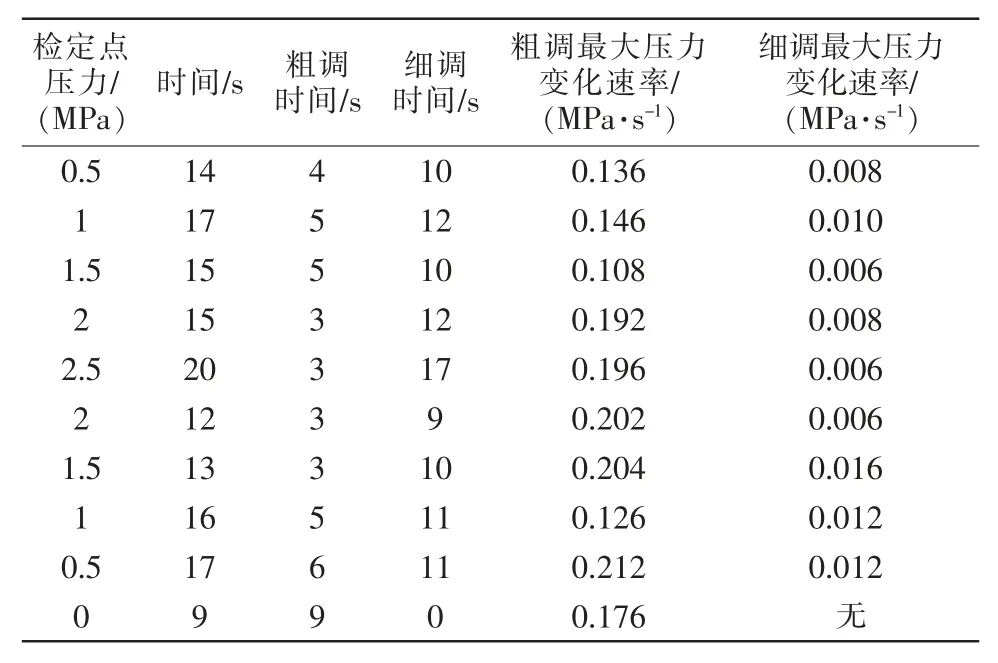

本节探究使用手动检定装置打压的过程中,不同压力表每个检定点之间的升、降压速率规律,通过记录时间-压力数据得到详细的粗调、细调速率。以0.4 准确度等级,2.5 量程的指针压力表测试为例,由检定人员按照规程对同规格的一批表进行打压、读取被检表示值并对比数显标准表示值,然后记录测量结果,通过旁观录制检定过程视频的方式,再对视频进行慢放,逐秒记录测试时间和压力,并根据粗调、细调时间计算粗调、细调的压力变化率,记录实验数据。手动打压压力变化速率如图4 所示,局部放大图如图5 所示。

图4 手动打压压力变化速率图Fig.4 Rate of change of manual pressure

图5 手动打压压力变化速率局部放大图Fig.5 Local magnification of the change rate of manual pressure

以每秒的压力差和当前秒间隔的比值为压力变化速率Vp为

规程规定检定过程中压力不得回调,手动打压时一般是先快速粗调至检定点压力之前再切换为细调旋钮慢速调节至检定点压力。记录的检定数据皆为规范性操作,若存在操作失误而导致的检定点超调,则刨除此次数据而重新重复过程。以粗调最大压力变化速率和细调最大压力变化速率作为压力变化速率检测衡量指标,来获得定量的压力变化速率。在图5 中,2 MPa 检定点的粗调最大压力变化速率和细调最大压力变化速率分别为0.1932 MPa/s和0.071 MPa/s。各个检定的压力变化速率数据如表3 所示。

表3 手动加压速度数据Tab.3 Manual compression speed data

表3 中最大压力变化率为实际压力表检定时的压力调节速率提供了区间指导。由于调节压力的速率主要依靠检定人员手动操作,难以使得压力在最短时间内逼近检定点压力而不超调,无法得到最有效率的临界粗调、细调速率,但是仍然可以保证,调压的速率在低于该实验速率的情况下能够确保检定过程的合格性,为后续自动化压力发生系统的压力控制提供调压速率参考依据。

4 结语

利用测量不确定度表示指南法,对各分量的不确定度影响分析,明确了各影响因素对测量结果不确定度的影响,对传统手动检定压力表进行了示值误差分析与测量不确定度评定,得出被测表示值误差测量结果的波动区间,利于判断检定结果的准确度和可信度,有效地保证输出数据的科学性和有效性。通过升、降压速率实验得出了定量的检定点打压速率,在保证检定规范不超调的情况下,提高压力表检定速率以及为工业气压源的压力自动控制提供了一定的指导。