仿生轮腿式爬梯底盘结构设计分析与应用

2023-07-29冯长龙行志刚李树平

冯长龙,行志刚,程 军,李树平

(1.河南理工大学 机械与动力工程学院,焦作 454000;2.河南理工大学 创新创业学院,焦作 454000)

国内对智能爬楼装置的研究起步较晚,经过多年来不断地研究探索,虽然也取得了一些理论研究成果,但距离转换为成熟商品还有很大的距离[1]。文献[2]提出的升降式爬梯机构能够适应较为常见的楼梯结构,动作简单,但是体积庞大,动作幅度大,且工程实践能力弱,缺乏一定的稳定性;文献[3]提出的行星轮式结构通过对爬楼轮的改装,使其形状发生变化。但是在行进过程中装置缺乏制动功能,车轮易打滑,安全性大大降低;文献[4]提出的连杆式结构采用了较为稳定的连接杆式的结构设计,但在爬梯行进过程中其动力需求较高并且消耗较高。对于以上分析,可知对于新型爬梯装置其安全性、重心的偏移问题、灵活性、动力供给等问题都是该类装置的研发要点。文章以上述问题为切入点,研发了一款集爬台阶、越宽壕、克垂壁的仿生轮腿式爬梯底盘。

1 机械结构方案设计

1.1 装置整体方案设计

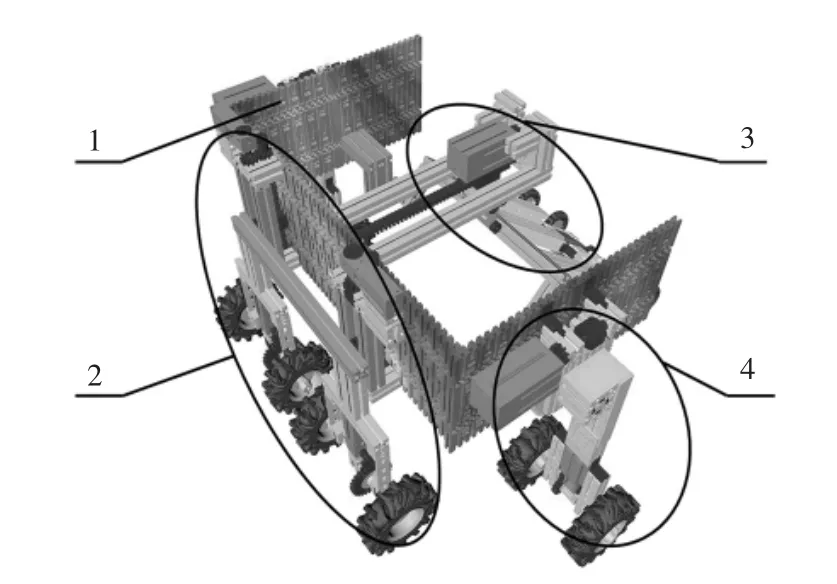

装置总体三维结构图如图1 所示,仿生轮腿式爬梯底盘结构由机架、连杆展翼机构、转动臂机构、后置升降机构4 大部分组成。爬梯第1 阶段:采用连杆展翼机构,模拟人体上楼梯时需提升腿部至空中的动作,其包含水平线位移、角位移;爬梯第2 阶段:利用转动机构,模拟提升腿部后进行腿部摇摆(角位移)至台阶上空的运动;爬梯第3 阶段:通过后置升降机构,模拟人体完成脚掌踏步(垂直线位移)至台阶面的过程。同时,运用机架为三项运动机构等提供径向和轴向载荷,使仿生轮腿式爬梯底盘更加稳定。

图1 装置总体三维结构图Fig.1 Overall three-dimensional structure of the device

1.2 连杆展翼机构

连杆展翼机构由丝杠滑块结构、限位转动轴、双连杆结构、展翼结构、电机和行走轮组成。爬梯第1 步骤时,连杆展翼机构利用电机驱动的丝杠滑块机构,实现双连杆结构通过线位移带绕限位转动轴完成角位移。前排2 组行走轮借助电机通过齿轮传动完成运动,其在保证抓地力的同时又能为底盘结构提供动力,有效防止了空转。限位转动轴限制了动翼展结构的圆周运动,保证了连杆展翼机构的平稳运动状态。

1.3 转动臂机构

转动臂机构由机架、蜗轮蜗杆结构、电机、摆臂和行走轮组成。整个机构可为仿生轮腿式爬梯底盘提供力学支撑和动力支持。爬梯第2 步骤时,转动臂机构等利用电机驱动的蜗轮蜗杆结构,实现与蜗轮相对固连的摆臂和行走轮提在竖直平面内完成转动,进而使仿生轮腿式爬梯底盘的重心前移,由连杆展翼机构和后置升降机构为底盘提供稳定性支持。同时,采用蜗轮蜗杆的传动结构,优点在于其自锁功能,保证机构运动的安全性[5]。电机借助齿轮传动,使两行走轮接触台阶面后达到同步即停、即转的效果。

1.4 后置升降机构

后置升降机构由机架、丝杠滑块结构、电机和行走轮等组成。爬梯第3 步骤时,升降机构借助电机提供的动力驱动丝杠旋转,使丝杠上的滑块上下运动,进而实现固连在滑块上的2 组并联后置行走结构在垂直方向完成线位移。在运动过程中,后置升降机构与连杆展翼机构和转动臂机构相互配合,实现在爬梯等越障过程中自适应调节底盘面保持恒水平稳定状态,为工程实践应用提供强有力技术保障。

2 静力学仿真

将已完成建模的仿生轮腿式爬梯底盘结构各局部装置三维建模导入Altair Inspire 仿真软件中,对每一部分进行有限元划分,并添加合适的载荷工况[6]。

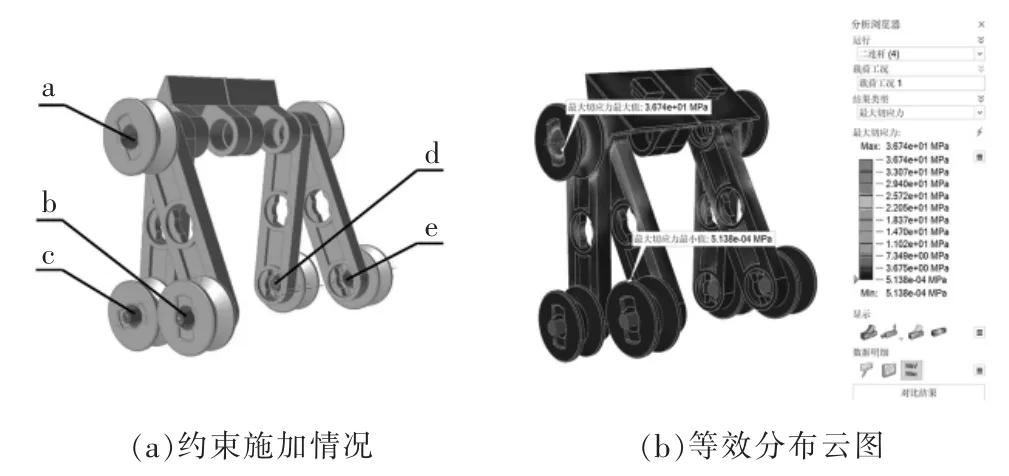

2.1 二连杆装置力学仿真

通过与实际分析对比,对二连杆装置施加约束和扭矩。如图2 所示,通过在二连杆装置上部连接孔a 处施加大小为700 N·m 的扭矩,模拟装置受到旋转支架所作用的扭矩。在装置下部b、c、d、e 4 个等效孔洞中,对其添加约束,其具体施加情况如图2(a)所示。

图2 二连杆装置力学仿真结果Fig.2 Mechanical simulation results of two-rod connecting device

二连杆装置的等效分布云图如图2(b)所示,其最大应力为36.7 MPa,应力远远小于其屈服极限,则不需对其进行额外强化处理。在上部连接孔a 处,其应力相较其它位置更大。

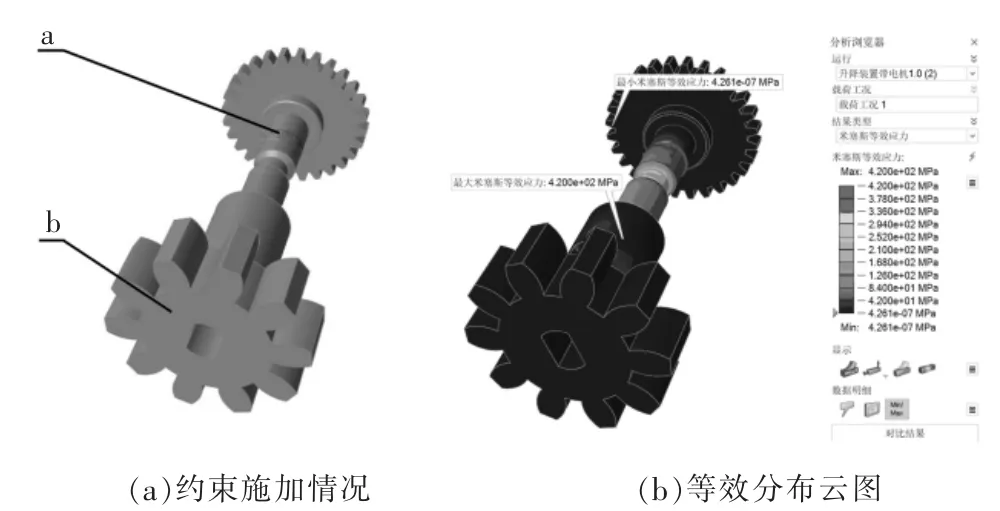

2.2 升降轴装置力学仿真

通过与实际分析对比,对升降装置进行简化处理,提取其中心两装配齿轮轴来替代完整升降轴工作效应。如图3 所示,在两齿轮轴光滑圆柱表面a施加大小为700 N·m 大小的扭矩,以来模拟电机转动时带来的扭矩。由于两齿轮表面所在平面在齿轮轴工作时保持不变,故在两齿轮正面b 施加固定约束,其具体的施加情况如图3(a)所示。

图3 升降轴装置力学仿真结果Fig.3 Mechanical simulation results of lifting shaft device

升降轴装置的等效分布云图如图3(b)所示,其最大应力为42 MPa,应力小于其屈服极限。在两齿轮轴与细杆交界处,其应力相较其它位置更大。

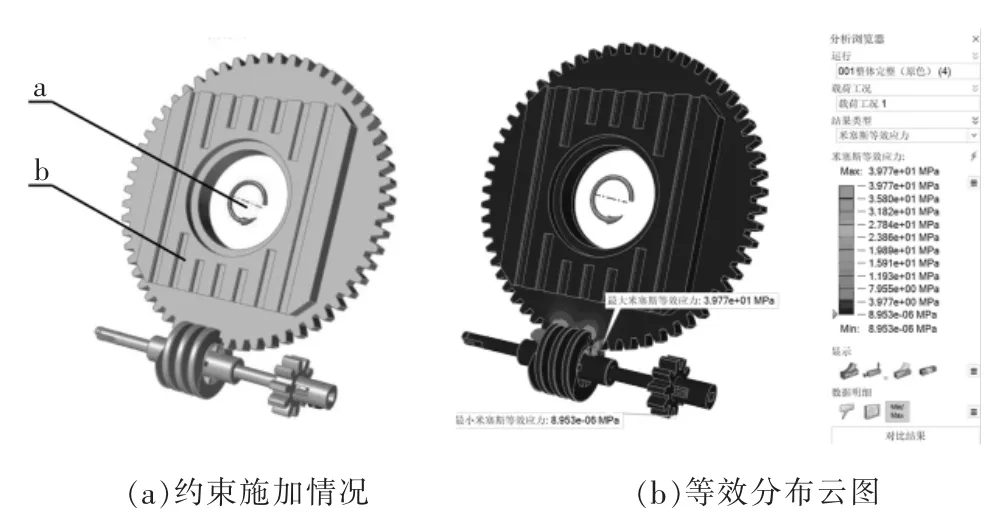

2.3 中转臂装置仿真

通过与实际分析对比,对中转臂装置进行简化处理,提取其中心两装配蜗轮蜗杆和相连齿轮轴来替代完整中转臂装置工作效应。如图4 所示,在蜗轮中心孔a 处施加大小为700 N·m、方向为顺时针的扭矩。对蜗轮光滑表面b 施加固定约束,其具体的施加情况如图4(a)所示。

图4 中转臂装置力学仿真结果Fig.4 Mechanical simulation results of the rotating arm device

中转臂装置的等效分布云图如图4(b)所示,其最大应力为39.8 MPa,应力小于其屈服极限。在蜗轮蜗杆啮合处,其应力相较其它位置更大。

3 运动学仿真

将建立好的爬梯底盘模型导入到ADAMS 中并添加约束以及驱动。在蜗杆、蜗轮之间添加齿轮副,滑块丝杠之间添加螺旋副,轮子和光轴之间添加转动副,连杆之间添加转动副,电机轴添加驱动,仿真步长设置为0.05。通过对底盘各个部位的运动学仿真,验证运动的可行性[7]。

3.1 连杆展翼机构运动仿真分析

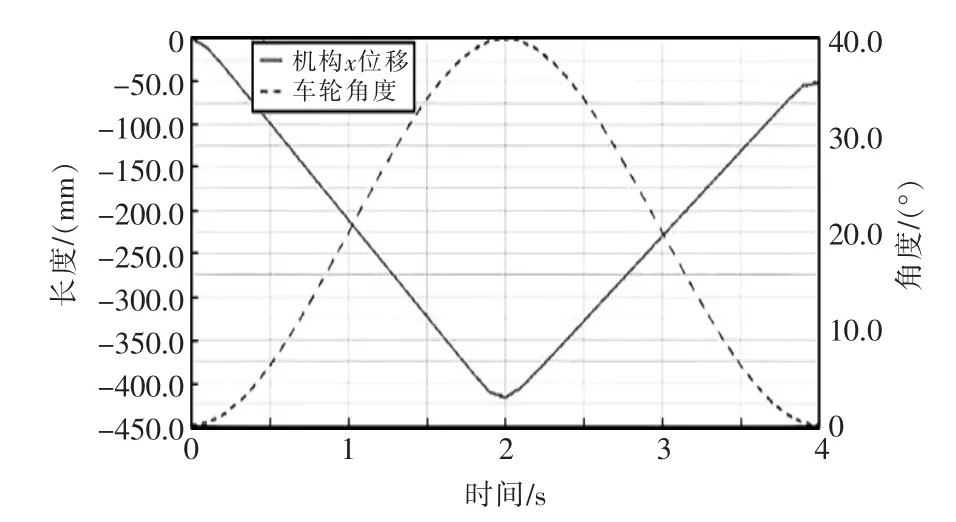

展翼角度-滑块线位移仿真结果如图5 所示。实线为滑块随丝杆运动在x 轴方向上的线位移曲线,其近似为一条对折直线,说明滑块随丝杆的转动保持匀速直线运动、运动平稳且无卡结现象;虚线为展翼机构转动的角度变化曲线,角度变化范围为0°~40°,曲线光滑可导,说明展翼机构转动过程平滑且无明显速度突变。

图5 展翼角度-滑块线位移仿真结果Fig.5 Simulation results of spread wing angle-slider line displacement

3.2 行进轮攀越台阶运动仿真分析

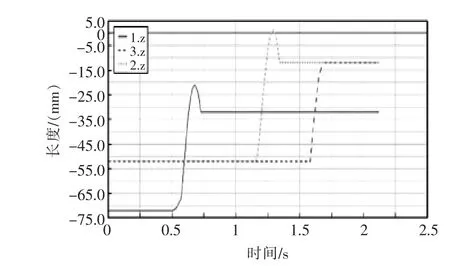

行进轮攀越台阶运动仿真结果如图6 所示。曲线1 为前轮中心运动曲线、曲线2 为中轮中心运动曲线、曲线3 为后轮中心运动曲线。行进轮0~0.5 s在台阶水平面做直线运动;0.5~0.7 s 时,通过连杆带动展翼机构绕限位转动轴转动使前轮抬升,底盘整体前移至前轮位于第1 阶楼梯踏步面上;1.2~1.3 s时,通过转动臂转动使中轮抬升,中轮位于台阶上;1.6~1.7 s 时,通过丝杆传动使升降机构上升,后轮位于台阶上,3 组轮交替攀越台阶。其中,行进轮未抬升的时间段内各条曲线的波动值近似为0,说明爬梯过程中底盘运动平稳。

图6 行进轮攀越台阶运动仿真结果Fig.6 Simulation results of climbing steps of traveling wheel

3.3 底盘结构负载运动质心仿真分析

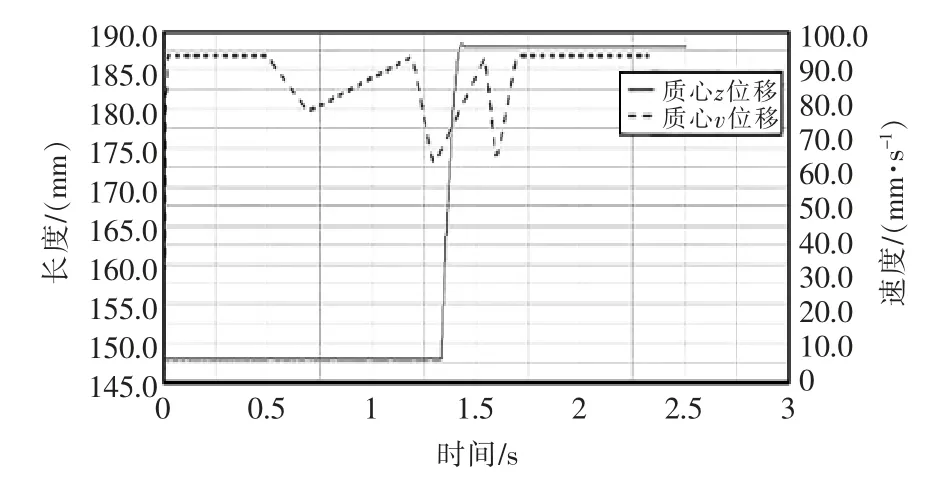

如图7 所示,文章为研究仿生轮腿式爬梯底盘负载状态下的越障性能,故向底盘中心施加除重力外大小为700 N 的载荷进行仿真分析,得到底盘结构爬楼梯时质心在Z 方向位移-速度分量随时间变化关系。图7 中实线为质心变化曲线,虚线为速度变化曲线,底盘在0~0.5 s 和1.4~2.5 s 内进行匀速运动。结合图7 可知,0.5~0.7 s 前轮抬升,后方行进轮动力不变时,整体速度降低,此与图7 中0.5~1.0 s速度变化相对应,进一步验证了运动的可靠性。底盘运动速度的变化由行进轮的交替抬升造成,图7中各时间段虚线近似直线,说明攀越台阶时行进轮规律性控制速度。实线在各时间内近似直线,说明底盘在质心抬升阶段时平缓抬升的性质。

图7 爬梯过程底盘结构质心位移-速度仿真结果Fig.7 Simulation results of center of mass displacementvelocity of chassis structure during ladder climbing

4 控制逻辑方案设计

4.1 控制逻辑图的设计

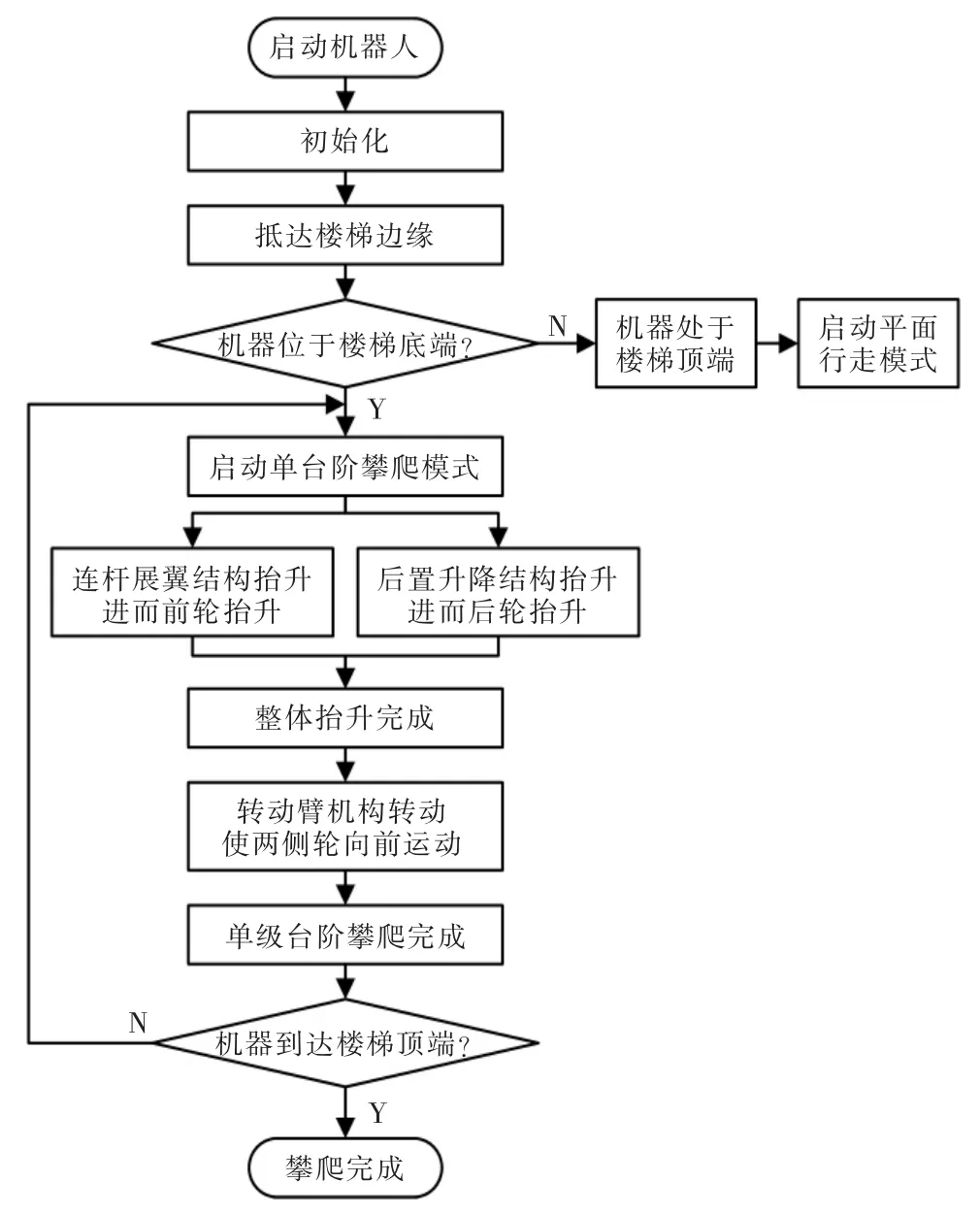

仿生轮腿式爬梯底盘控制逻辑如图8 所示。

图8 仿生轮腿式爬梯底盘控制逻辑Fig.8 Bionic wheel leg ladder chassis control logic diagram

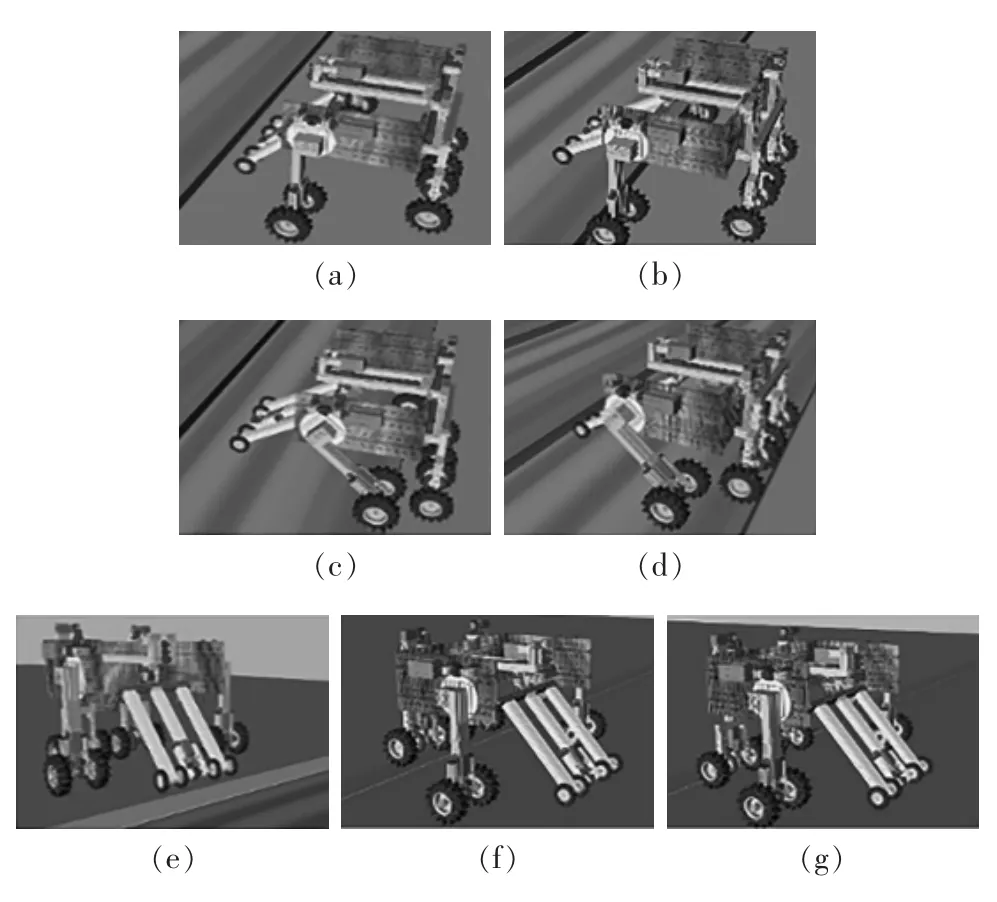

4.2 上楼梯流程仿真

底盘上、下楼梯状态仿真如图9 所示,图9(a)~(d)表示上楼状态,图9(e)~(g)表示下楼状态。

图9 底盘上楼梯状态仿真Fig.9 Simulation diagram of the state of stairs on the chassis

步骤1 机器抵达楼梯边缘时,通过读取位置传感器反馈当前机器所处位置。当判断位于楼梯底端时,如图9(a)所示,机器人启动单台阶爬梯模式。连杆展翼机构抬升,使前轮(前排行走轮)接触第1个楼梯台阶面上,如图9(b)所示,然后机器整体向前移动一段距离;

步骤2 转动臂机构即将到达第1 个楼梯台阶面前沿时,转动臂机构向后方转动,机器整体向前移动一段距离,此时机器前轮和中轮(转动臂行走轮)都接触台阶面,如图9(c)所示;

步骤3 升降机构向上运动,机器整体前移,使后轮(后排行走轮)接触第1 个楼梯台阶面,转动臂机构复位,后置升降机构向下运动使后轮接触台阶面,如图9(d)所示。

4.3 下楼梯流程仿真

步骤1 机器人位于楼梯顶端连杆展翼机构下降,使前轮接触第1 个楼梯台阶面。如图9(e)所示,机器整体向前移动;

步骤2 当转动臂机构刚越过楼梯沿时,后置升降机构向上运动,使中轮接触第1 个台阶面,如图9(f)所示,整体机构再次向前移动;

步骤3 当后置升降机构越过楼梯沿时,后置升降机构向下运动,使后轮接触第1 个台阶面,即完成了一阶台阶下降,如图9(g)所示。

5 试验与分析

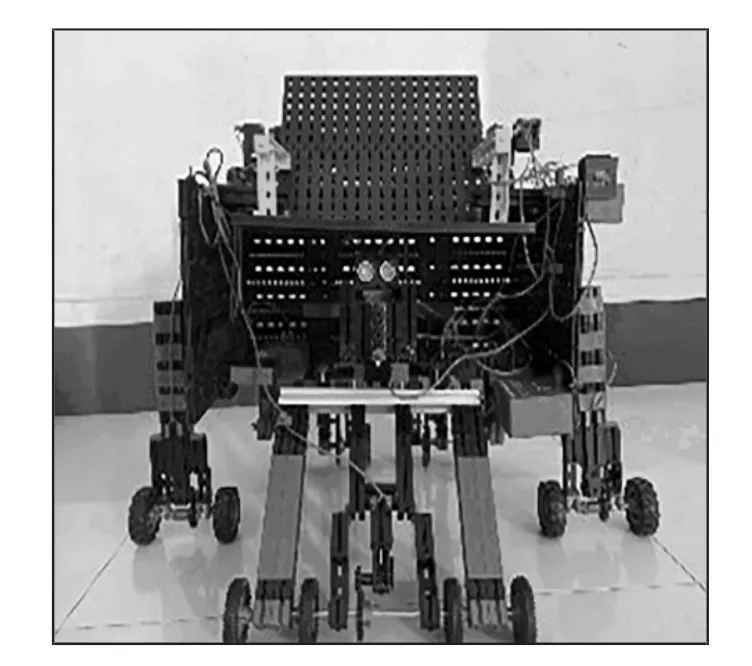

爬楼梯轮椅样机[8]如图10 所示,基于实验的易操作性,文章搭建出放缩版物理样机,该样机质量为9.2 kg,外形尺寸为600 mm×500 mm×480 mm。

图10 爬楼梯轮椅物理样机Fig.10 Physical prototype of a staircase wheelchair

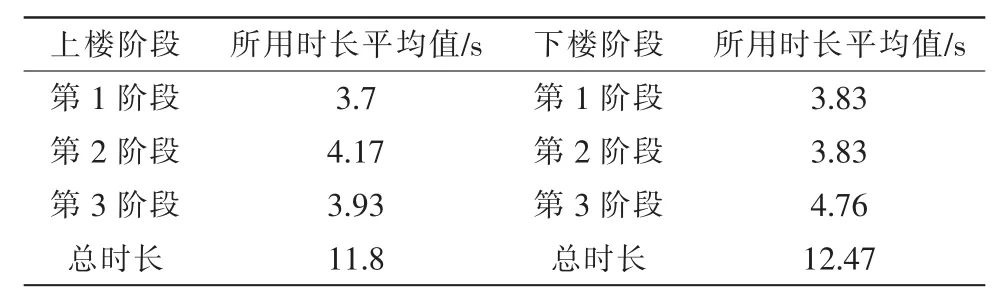

本研究选取高度较低,台阶面较大的楼梯进行了样机空载上、下台阶试验测试,记录试验数据并剔除粗大误差等,最终得到数据如表1 所示。试验结果表明,攀爬一级台阶平均总时长为11.8 s,下降一级台阶平均总时长为12.47 s。该物理样机距离实际工程样机有一定差距,但其在某方面验证仿生轮腿式爬梯底盘结构的稳定性和高效性。

表1 试验测试Tab.1 Trial test

6 结语

本研究利用SolidWorks 软件完成了一款可实现自调节底盘保持恒水平稳定的仿生轮腿式爬梯底盘结构建模设计。并借助Altair Inspire 有限元仿真软件对二连杆装置、升降轴装置、中转臂装置仿真分析,得出各装置最大应力值及分布情况。最后基于ADAMS 软件对连杆展翼机构并结合FTdesigner 技术、进行轮攀越台阶和底盘结构负载运动质心运动学仿真分析,验证其运动的稳定性、可行性。并研发了以助老为应用点的爬楼梯轮椅物理样机,开展其多次攀爬及下降一级台阶的试验。