不同粒径氢氧化铝对加成型有机硅材料的影响

2023-07-28尹君山亢海刚

尹君山,亢海刚

(瓦克化学(中国)有限公司,上海)

前言

导热界面材料(thermal interface material, TIM)具有良好的导热性能,可广泛应用于电力通讯和新能源汽车等。而市场在日益追求终端产品的轻量化和成本优势,迫切需要低密度的导热界面材料。TIM 产品通常是填充型聚合物复合材料,热导率主要取决于导热填料的类型、形貌和填充量[1-3],依靠填料来建立有效的导热通道。导热填料有两大类,第一种是无机非金属,存在很少的自由电子,主要导热单元是晶格振动,同时晶体中粒子做微小的振动运动,整个晶体可以看作是一个相互耦合的振动体系[4];第二种就是金属类,它存在大量的不受束缚的自由电子,迅速地实现热量的传递,主要机理是电子间的相互作用或碰撞[5-6]。但是热界面材料通常要求绝缘性能,常见无机填料和有机硅的导热系数和密度如表1 所示。氢氧化铝(Al(OH)3,Alumina Trihydrate, ATH)是明显的低密度优势,同时ATH 也是常见的阻燃材料[7-8]。

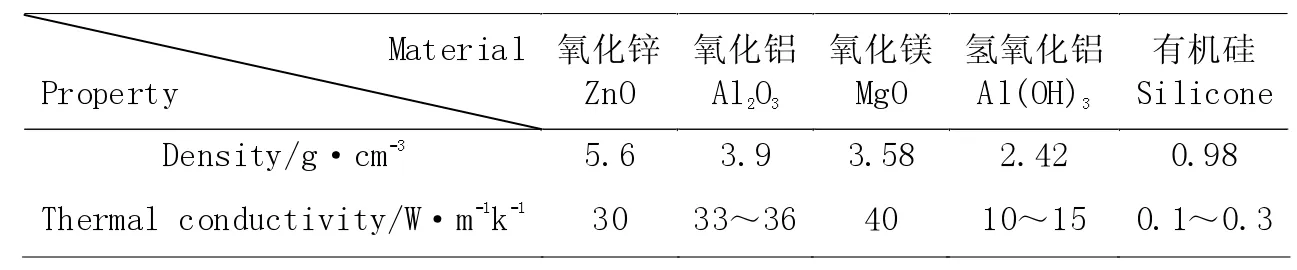

表1 常见导热填料和有机硅的物理性能

本文将通过分析氢氧化铝的基本特性,进一步考察不同粒径的粉体搭配比例,以此平衡填料的成本和密度,同时保持加工性能和导热性能,筛选最优的填料组合,实现提供性价比更高的TIM以满足终端成本压力和轻量化的要求。

1 实验部分

1.1 主要原材料

乙烯基封端聚硅氧烷(粘度200 mPa·s), 侧链含氢聚硅氧烷(Si-H 为1.7 mmol/g),瓦克化学;氢氧化铝ATH-1(D50=1.5 μm),ATH-2(D50=25 μm)和ATH-3(D50=90 μm),自制;添加剂为十二烷基三甲氧基硅烷,抑制剂为乙炔基亚甲基甲醇,催化剂为铂含量0.5%的氯铂酸- 二乙烯基四甲基二硅氧烷络合物,自制。

1.2 导热有机硅橡胶的配方

以加成型有机硅橡胶为基础,填料以90wt%的固定比例,填料的配比为变量。乙烯基硅油8.1wt%,含氢硅油1.33wt%,添加剂0.5wt%,抑制剂0.02wt%和催化剂0.05wt%。

1.3 样品制备

将乙烯基硅油和添加剂在真空搅拌脱泡机混合5分钟,转速1 300 rpm;加入导热填料的70%,混合5 分钟;再加入剩下的导热填料,含氢硅油和抑制剂,混合5 分钟;用调墨刀手动搅拌,将杯壁的粉末刮到物料中,再混合脱泡2 分钟。等待物料冷却后,加入催化剂,手动搅拌,低速混合2 分钟后,迅速测试粘度性能,再将样品放入模具中,以100 ℃/60 分钟的烘箱条件进行成型固化。

1.4 设备及测试仪器

真空搅拌脱泡机: MZ-8,Thinky;烘箱:FD56,Binder;流变仪:MCR 302, Anton Paa;激光粒径分析仪:LS 13 320, Beckman Coulter;傅里叶红外光谱仪:Thermo NicoletIS-10,Thermo Fisher; 扫描电子显微镜:JSM-6390LV 型,Jeol Co.;导 热 仪:TIM tester 1421,Analysis Tech;密度天平:ML204,Mettler Toledo。

2 结果与讨论

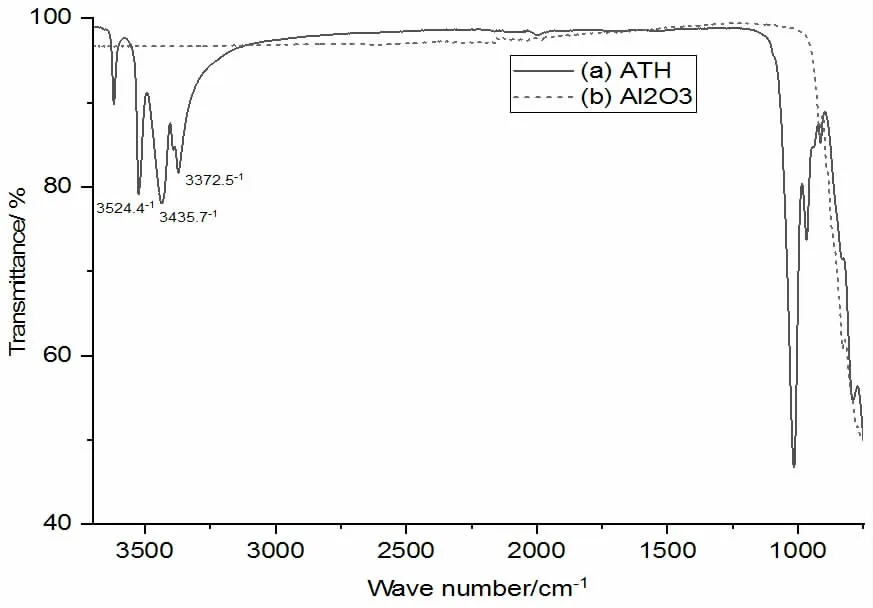

2.1 红外光谱分析

粉末样品经过完全烘干,测试环境湿度控制在<50%。图1 是氢氧化铝(a)和α 氧化铝(b)的红外光谱图。对比二者,氢氧化铝在3 300 至3 600 cm-1之间存在明显的尖峰,表明颗粒表面含有大量的-OH 基团特征峰,3 个峰代表Al 原子连接3 个-OH,结构较为复杂。而α 氧化铝在4 000 至1 000 cm-1波数范围内没有吸收峰出现[9],表面不含有大量的-OH 基团。测试表明,氢氧化铝颗粒表面的强极性,与非极性有机硅的相容性可能较差,甚至存在风险。

图1 氢氧化铝(a)和α- 氧化铝(b)的红外光谱图

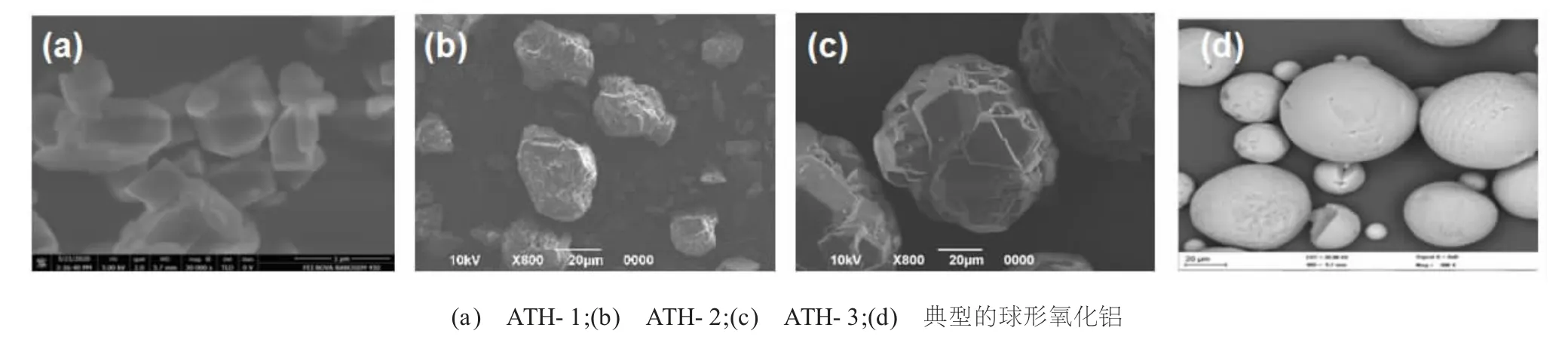

2.2 颗粒的形貌和大小

三种ATH 形貌采用扫描电子显微镜(SEM)测量。由图2 可以看出,图2(a)小粒径ATH-1 显示细小的板状颗粒,具有一些规则的晶体结构;图2(b)中等粒径ATH-2 呈不规则颗粒状,小粒径颗粒明显附着在表面的角上;图2(c)大粒径ATH-3 表现为外轮廓呈球状,表面有粗糙;图2(d)为球形氧化铝,其轮廓呈球形且表面光滑。测试表明,ATH 形貌是不规则的,大颗粒轮廓是球形的,但表面很粗糙,在硅油中的混合效果可能存在挑战。

图2 不同填料的对比扫描电镜照片

2.3 填料的粒径分布

导热颗粒的粒径是影响填充率的重要指标,样品采用粒度分析仪LS 13 320 测定。如图3 所示,小粒径ATH-1 为蓝色点线,粒径在0.3~8 μm 之间,绿色曲线为中粒径ATH-2,在1~120 μm 之间,明显大于细填料ATH-1。红色曲线为大粒径ATH-3,是一个分布较窄的填料,中位粒径在90 μm,切断粒径小于200 μm。测试表明,三种粒径ATH 在粒径大小方面有明显的差异性,是典型单峰分布的氢氧化铝粉体。

图3 三种氢氧化铝的粒径分布

2.4 三种粒径的粉体复配

氢氧化铝的表面是强极性,含有大量的羟基,与硅油之间的相容性将会较差。同时,ATH 表面为非光滑的,混合粘度也会增大。本实验采用十二烷基三甲氧基硅烷作为添加剂,能有效改性氢氧化铝表面,控制体系粘度。进一步研究不同粒径的搭配对加成型有机硅性能的影响。

2.4.1 粘度

三种不同粒径的氢氧化铝对加成型有机硅的粘度影响如图4 所示。测试固含量为90wt%氢氧化铝,小粒径、中等粒径和大粒径之间的比例即ATH-1:ATH-2:ATH-3=ATH-1:ATH-2:ATH-3= (1:1:8)、(2:1:7)、(2:2:6)、(2:3:5)、(2.5:2.5:5)、(2:4:4)、(2.5:3.5:4),即大粉ATH-3 为主体占总粉体的40~80wt%,中等粉和细粉为对应的变量。从图4 中看出,是典型剪切变稀的非牛顿流体,触变值在2.3~3.0 之间。当ATH-3从占比80%逐步降至40%,动态粘度(@D10)是首先迅速下降,随着大粒径继续减少,意味着ATH-2 和ATH-1 越多,总体的填料比表面积升高,粘度也逐步提高。其占60%时(比例2:2:6),中等粒径和小粒径不仅填充间隙而且能够构建合理的分散度,最终达到优异的粉体复配组合,最佳粘度为142 900 mPa·S,外观均匀和有光泽。

图4 不同配比的Al(OH)3 对加成型有机硅粘度的影响

2.4.2 热导率

考察三种不同粒径的氢氧化铝复配对加成型有机硅导热性能的影响如图5 所示。从图5 可以看出,基本上是从3.0~3.5 W/mk 之间。从不同粒径的对比发现,粉体复配比为(2:2:6)时,导热率达到最高值3.40 W/mk。当大粒径ATH-3 太多或太少,都会降低导热率。在填充型导热材料中,大颗粒通常是热导率的主要贡献,因为整个颗粒为热的良导体。更小颗粒的比表面积更大,也能够形成更多的导热通路,进而提高热导率。实验发现,优化配比(2:2:6),可以在加成型有机硅中形成最佳的导热通路,并同时兼顾最低的粘度性能,满足实际应用的要求。

图5 不同配比的Al(OH)3 对加成型有机硅热导率的影响

2.4.3 密度

氢氧化铝(2.42 g/cm3)和三氧化二铝(3.99 g/cm3)明显差异,采用氧化铝进行平行实验对比,90wt%总质量相同。图6 为不同配比的Al (OH)3和Al2O3对加成型有机硅密度的影响。可见,采用不同配比ATH 制备的密度相差很近,密度范围是2.02~2.05 g/cm3之间,而氧化铝填充的密度高达3.01 g/cm3。实验证明,组合物的密度主要取决于填料的总固体含量和粉体真密度,ATH 填料具有低密度优势。

图6 不同配比的Al(OH)3 和Al2O3 对加成型有机硅密度的影响

3 结论

氢氧化铝具有明显的低密度优势,有机硅组合物的密度低至2.04 g/cm3左右。在高固体含量的情况,最优的粉体配比是小粒径(D50=1.5 μm):中等粒径(D50=25 μm):大粒径(D50=90 μm)之间的重量比例为2:2:6 时,组合物的粘度最低仅为142 900 mPa·S,热导率最高达到3.40 w/m.k。实现了制备具备轻量化,高导热性的有机硅组合物,外观均匀和有光泽,满足导热填缝剂的广泛应用要求。