蔬菜穴盘苗弧形展开式自动取投苗装置设计与试验

2023-07-28韩长杰毛罕平

韩长杰,周 亭,尤 佳,徐 阳,毛罕平,2,梁 佳

蔬菜穴盘苗弧形展开式自动取投苗装置设计与试验

韩长杰1,周 亭1,尤 佳1,徐 阳1,毛罕平1,2,梁 佳3

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052;2. 江苏大学农业工程学院,镇江 212013;3.巴州良佳农机制造有限公司,焉耆 841100)

针对穴盘苗取投苗装置机械结构较复杂、取投苗易失败等问题,该研究设计了一种蔬菜穴盘苗弧形展开式自动取投苗装置。通过对取投苗作业过程进行分析,提出整排取苗、弧形展开投苗的自动取投苗作业方式,对夹苗组件、导向槽、旋转接苗机构等进行设计,并确定各部件关键参数,搭建PLC自动控制系统,设计执行单元的气动回路方案,并提出匹配延时函数。以辣椒穴盘苗为试验对象,以平均取投苗频率、供气压力、基质平均含水率为试验因素,以取投苗成功率、损伤率为试验指标进行正交试验,并以较优参数组合进行重复验证试验。试验结果表明:平均取投苗频率为90株/min、供气压力为0.4 MPa、基质平均含水率为30%时,取投苗成功率为94.05%,损伤率为1.19%,该研究可为自动取投苗装置的研发提供参考。

农业机械;自动化;蔬菜;移栽;取投苗装置;气压驱动;PLC控制

0 引 言

育苗移栽是蔬菜穴盘苗的主要种植方式[1]。目前,移栽作业仍以人工移栽、半自动移栽为主,劳动力成本高、机械化效益不明显[2]。自动穴盘苗移栽机可实现移栽作业过程自动化,提高蔬菜穴盘苗种植效率,降低农民劳动强度,因此研发能够自动取投苗的移栽机是实现高效率机械化移栽的必然趋势[3]。

自动取投苗装置是全自动移栽机的核心部件[4-5]。国内外学者对自动取投苗装置进行了大量研究[6-7]。典型机型有美国Renaldo公司研制的负压取苗、导苗管送苗的直落式取投苗装置,结构简单伤苗率低,但只适合小型秧苗的移栽,且需要特制的倒锥形苗盘,造价较高。意大利法拉利公司研制的顶夹结合式取投苗装置,采用顶杆将穴盘苗顶出穴盘,夹苗合页夹持秧苗,经翻转后投入苗杯中,该取投苗装置采用气、电、液系统,自动化程度高,工作效率高,但系统复杂、尺寸较大且需专用硬质穴盘。综上,国外发达国家如美国、意大利等,自动取投苗装置价格昂贵、结构复杂,且不适宜旱地膜上移栽农艺要求,不适宜中国国情[8-13]。国内部分高校、科研院所与农机企业着眼于国内移栽农艺要求,研制了多种自动取投苗装置[14-21]。谢守勇等设计了一种斜插夹钵式取投苗装置,利用凸轮控制夹钵闭合与打开,调节步进电机的转角改变苗夹打开的角度,增强了装置对不同钵苗的适应性[8]。文永双等设计了一种插入顶出式取投苗装置,该装置取投苗频率可达120株/min,有效解决了顶出式取苗机构落苗一致性差、机构复杂等问题,具有结构简单、取苗及落苗一致性好等优点[1,22-24]。袁挺等设计了一种气吹振动复合式取苗机构,通过振动装置克服一部分钵苗基质与穴盘间的粘结力,再由压缩空气将钵苗吹落至落苗管,取苗性能稳定,但只适用叶展较小的钵苗[25-27]。王超等设计了一种气动下压式取苗装置及配套组合式穴盘,可实现快速低损下落、低损取苗作业[28]。胡建平等设计了一种顶夹拔组合式取苗装置,该装置取苗机构采用先顶松苗钵再插入拔取穴盘苗的取苗模式,具有较高的取苗成功率和钵体完整率[29]。俞高红等提出了一种大重合度非圆齿轮传动机构应用于行星轮系取苗机构中,可降低齿侧间隙引起的传动误差进而提高取投苗运动的准确性[30]。

目前主流的自动取投苗装置接苗机构以长槽形、矩形输送链式为主,一般采用增加苗杯口径、数量的方式来保证投苗成功率,致使取投苗装置结构较复杂,尺寸较大。

为简化自动取投苗装置整体结构,减小尺寸,提高取投苗准确性,本文设计了一种蔬菜穴盘苗弧形展开式自动取投苗装置,并搭建配套PLC自动控制系统。以辣椒穴盘苗为试验对象,获得较优参数组合并通过重复试验验证该装置的取投苗效果。

1 整机结构与工作原理

1.1 整机结构

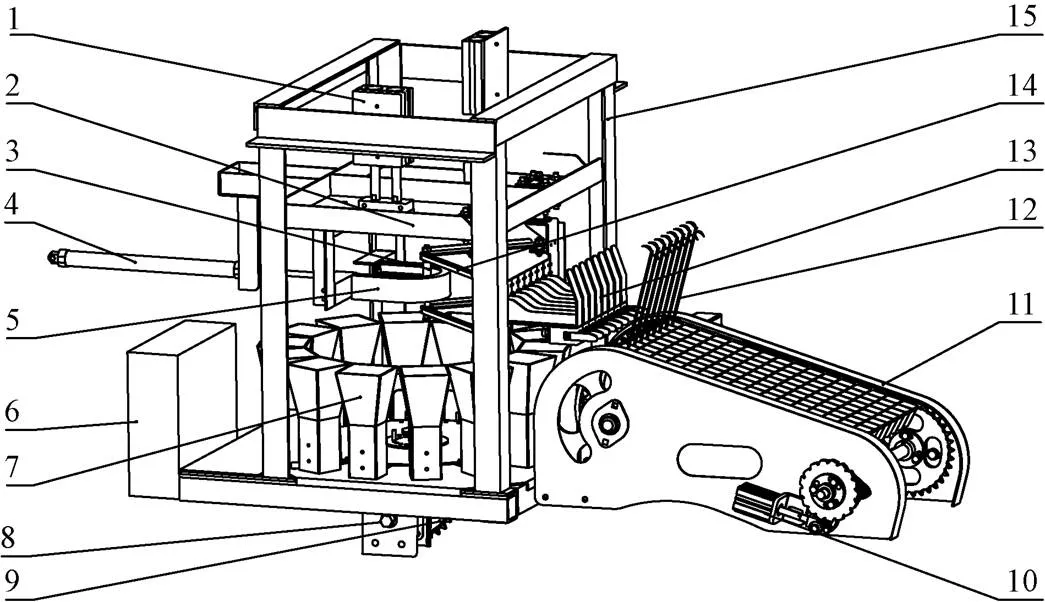

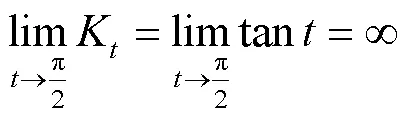

蔬菜穴盘苗弧形展开式自动取投苗装置如图1所示,主要由升降气缸、导向槽板、支臂轴、变位气缸、弧形挡片、电控箱、旋转接苗机构、齿轮换向器、电容式传感器、移盘气缸、移盘机构、夹苗组件、支臂、机架等组成。齿轮换向器由地轮驱动,将动力输入旋转接苗机构,驱动苗杯旋转。移盘机构采用课题组前期研究成果,通过移盘气缸驱动变步距角棘轮实现间歇移盘。电控箱集成西门子PLC S7-200 SMART,型号SR40、磁性开关、接线端子、气动三联件、气动控制阀组、通断开关等元器件,取投苗过程由电控箱进行信号集中处理,控制各执行气缸有序动作,满足自动取苗、投苗作业要求。

1.升降气缸 2.导向槽板 3.支臂轴 4.变位气缸 5.弧形挡片 6.电控箱 7.旋转接苗机构 8.齿轮换向器 9.电容式传感器 10.移盘气缸 11.移盘机构 12.穴盘苗 13.夹苗组件 14.支臂 15.机架

本文弧形展开式自动取投苗装置利用可进行整排取苗并能弧形展开投苗的夹苗组件完成取投苗作业,横向尺寸最大为730 mm,采用气压驱动方式,主要技术参数如表1所示。

表1 弧形展开式自动取投苗装置主要技术参数

1.2 工作原理

工作时,由磁性开关、电容式传感器进行信号采集,经PLC控制系统处理,将控制信号输出给气动控制阀组,控制移盘机构、夹苗组件、旋转接苗机构等有序配合、协调运动,完成移盘、取苗、拔苗、投苗作业。具体过程如下:移盘气缸驱动苗盘移动,使得苗盘移动至取苗位置,完成移盘动作。当变位气缸杆推出,通过支臂轴、支臂,驱动夹苗组件沿导向槽运动至取苗位置,此时,夹苗组件呈一字形整排排列,如图2a、2b所示。夹苗气缸动作,夹苗组件夹取整排8株穴盘苗,完成取苗动作。升降气缸驱动夹苗组件、导向槽板等上升,将穴盘苗从穴盘中拔出,完成拔苗动作。然后变位气缸杆缩回,通过支臂使得夹苗组件沿导向槽向投苗位置移动。升降气缸经过一定延时后驱动夹苗组件下降至投苗高度。夹苗组件返回至与弧形挡片接触时,因弧形挡片与导向槽板固接,夹苗组件沿弧形挡片的半圆表面弯折,逐渐展开成半圆弧形,完成分苗,展开后如图2c、2d所示。经过匹配延时之后,夹苗组件将穴盘苗投入苗杯中。

1.变位气缸 2.旋转接苗机构 3.夹苗组件 4.导向槽板 5.弧形挡片 6.支臂 7.Y型接头 8.支臂轴

2 关键部件设计

2.1 夹苗组件

夹苗组件与穴盘苗直接接触,利用夹苗气缸完成夹苗、投苗动作,并且需要满足整排取苗,弧形展开投苗的作业要求,是取投苗装置的核心部件。夹苗组件主要由固定板、万向球、铰接轴、左侧板、铰链、8组夹苗机械手、右侧板、辅助轴、辅助轴承、限位轴承、限位轴等组成,如图3a所示。单组夹苗机械手由挡苗支撑板、加强筋、夹苗气缸组成,如图3b所示。

1.固定板 2.万向球 3.铰接轴 4.左侧板 5.铰链 6.夹苗机械手 7.右侧板 8.限位轴 9.限位轴承 10.辅助轴承 11.辅助轴 12.挡苗支撑板 13.加强筋 14.夹苗气缸

铰接轴同辅助轴共轴心布置,固定板与辅助轴、限位轴固接,限位轴承与导向槽内壁接触。为防止夹苗组件在滑轨内运动时因单一轴承限位而转动,辅助轴承也与导向槽内壁接触,并与限位轴承存在一定间距。

万向球同固定板固接,每组4个,共有滚珠朝上的万向球组及滚珠朝下的万向球组各2组。上下组共同作用,限制夹苗组件仅沿导向槽内侧滑动并起到固定支撑的作用。辅助轴上设有防松螺母,可通过调节辅助轴上螺纹连接预紧力调节上下万向球组与导向槽的夹持力至适宜范围,防止夹持力过小取投苗过程中产生松动、摇晃或夹持力过大夹苗组件沿导向槽滑动困难。8组夹苗机械手以双排铰链的方式铰接。根据一次夹取整排8株穴盘苗的取苗方案,当夹苗组件呈一字形取苗时,两辅助轴间距与两限位轴间距相等,记为1,穴盘穴距为0,则有:

本文选用8×16穴苗盘,穴距0=32 mm,由式(1),可得1=288 mm。

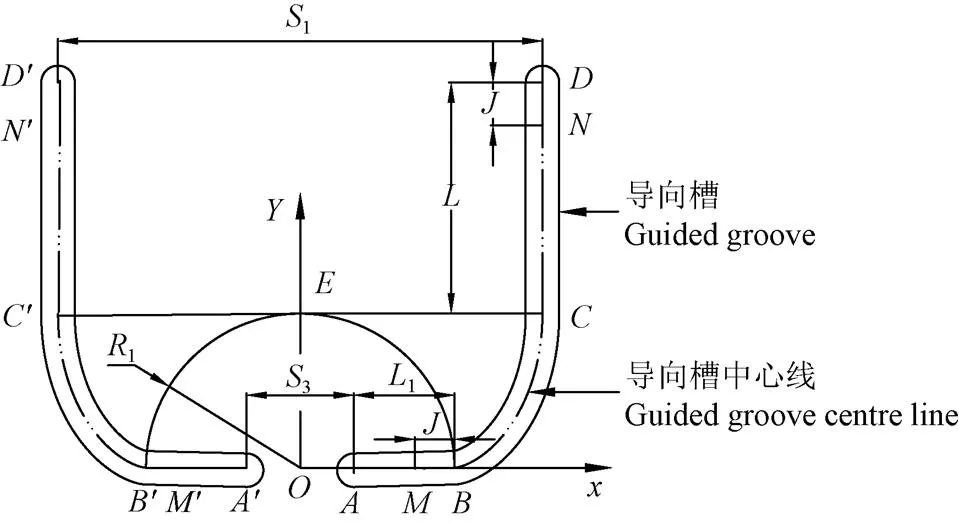

2.2 导向槽

如图4所示,导向槽板上设置有关于轴对称的导向槽,夹苗组件中限位轴承、辅助轴承与导向槽内壁接触,可沿导向槽中心线及运动。取苗、投苗作业时,限位轴承沿、路径运动。辅助轴承与限位轴承由于存在间距,辅助轴承沿、运动。

注:D'、D为取苗时两限位轴的位置;S1为两限位轴间距,mm;N'、N为取苗时两辅助轴的位置;C'、C为夹苗组件与弧形挡片刚刚接触时两限位轴的位置;E为夹苗组件与弧形挡片刚刚接触时的接触点;B'、B为夹苗组件投苗时两限位轴的位置;M'、M为夹苗组件投苗时两辅助轴的位置;A'、A为导向槽的终点位置;Y轴为导向槽对称轴;O为基圆圆心;R1为基圆半径,mm;J为辅助轴承与限位轴承的间距,mm;L为CND的长,mm;L1为AMB的长,mm;S3为A'A的长,mm。

两限位轴位于时,夹苗组件8组夹苗机械手呈一字形整排排列,两限位轴间距1。受变位气缸驱动,夹苗组件自取苗位置向投苗位置运动,当夹苗组件铰链与弧形挡片刚刚接触时,两限位轴位置为,夹苗组件保持整排取苗状态,间距为1。随着变位气缸继续驱动夹苗组件向投苗位置移动,由于夹苗组件铰链可弯折且弧形挡片与导向槽板固接,使得夹苗组件接触弧形挡片后沿弧形挡片的半圆表面弯折,直至夹苗组件成半圆弧形展开,展开完全时两限位轴到达投苗位置。由于弯折过程前后铰链长度不变,可将弧形展开的夹苗组件围成的半圆半径近似等于弧形挡片半圆面的半径,夹苗组件围成的半圆弧长近似等于1。因此,弯折过程中,限位轴自点运动至点的轨迹近似于直线绕半径1的基圆做纯滚动。因此,为一段渐开线,记其基圆圆心为点,半径为1,展角为,则点的展角=0 rad,点的展角= 0.5π rad。同理为与关于轴对称的一段渐开线,其基圆圆心为点,半径为1。

结合以上分析可知,两限位轴自运动至的轨迹为一段渐开线,且基圆圆心为点,半径为1,展角为,0≤≤0.5π。直线、与渐开线段相切。

基于以上分析可得渐开线段参数方程为

式中X、Y为渐开线段上任意点的横、纵坐标,mm。

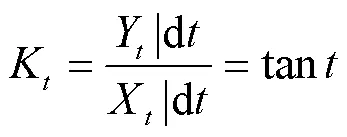

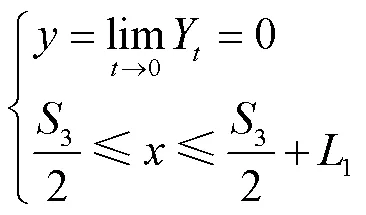

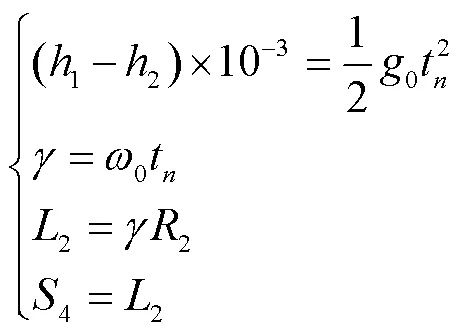

由式(2)可得渐开线上任一点的斜率K为

与相切,则段直线斜率为

故直线方程为

同理,段直线斜率为

故直线方程为

因此直线平行于轴且间距为1,符合上文夹苗组件保持整排排列状态自取苗位置运动至与弧形挡片刚刚接触的设计方案。点既是渐开线上展角=0.5π的一点,又是直线段上的一点,其横坐标为

由此求得1=91.6 mm,取整为92 mm。

、1、3、所受尺寸限制较少,设计时保证各零部件分布合理、不干涉、尺寸小、满足限位轴承与辅助轴承能够在导向槽顺利滑动即可,因此本文取=138 mm;1=60 mm;3=65 mm;=20 mm。通过SolidWorks仿真及样机实测,夹苗组件可在导向槽内顺利滑动且无干涉。

2.3 旋转接苗机构设计

旋转接苗机构与夹苗组件相配合接住投下的穴盘苗并将苗转移至栽植部件,故接苗机构是保证投苗成功率的关键部件。为了与弧形展开状态下的夹苗组件相适应,接苗机构采用圆形旋转板接苗,如图5a所示。主要由苗杯、旋转板、苗杯固定钣金、底板、落苗口调节板组成,与现有长槽型、矩形输送链式接苗机构相比,减小了接苗机构的整体尺寸。

取投苗装置工作时,由地轮驱动齿轮换向器,齿轮换向器驱动旋转板旋转,由旋转板带动苗杯旋转。苗杯底部内置活门托板,活门托板与底板接触时,处于关闭状态;当苗杯旋转至落苗口时,活门托板与底板脱离接触,托板打开,将穴盘苗投入至栽植装置,完成投苗作业。旋转接苗机构参数设计如图5b所示。

根据图5b:可得

由式(9)可得

1.苗杯 2.苗杯固定板 3.旋转板 4.底板 5.落苗口调节板 6.落苗口

1.Seedling cup 2.Fixing plate of seedling cup 3.Rotating plate 4.Base board 5.Adjustment plate of seedlings throwing hole 6.Seedlings throwing hole

注:1为苗杯几何中心所在圆的圆心,2为该圆的半径,mm;为相邻两苗杯的几何中心夹角,rad;为苗杯数量,本文=14;2为相邻两苗杯间最小间距,mm;1为圆心到苗杯顶点的距离,mm;2为圆心1到苗杯的中垂线长度,mm;为1与2的夹角,rad;为2与2中垂线的夹角,rad;为苗杯边长,=70 mm。

Note:1is the center of the circle formed by the geometric center of the seedling cups,2is the radius of the circle , mm;is the included angle between the geometric centers of two adjacent seedling cups, rad;is the number of seedling cups and= 14;2is the minimum distance between two adjacent seedling cups, mm;1is the distance from the center of the circle to the apex of the seedling cup, mm;2is the length from the center of the circle1to the middle perpendicular of the seedling cup, mm;is the included angle between1and2, rad;is the included angle between the center perpendicular of2and2, rad;is the length of the seedling cup side,=70 mm.

图5 旋转接苗机构

Fig.5 Rotary seedling receiving mechanism

为了减小机构尺寸且保证机构容易装配、苗杯不干涉,半径2及最小间距2应取适宜的较小值。考虑到保证苗杯圆形排列时互不干涉且容易装配,2不宜过小,取2=20 mm,代入式(10),可得2=233.296 mm,圆整为235 mm。

2.4 投苗方案设计与匹配延时

在取投苗装置的齿轮换向器上装有电容式传感器,可检测轮齿转动,用于定位苗杯位置以及记录转过的苗杯数量,每当第8个苗杯旋转至夹苗机械手正下方时,电容式传感器检测到上升沿信号,PLC控制系统控制夹苗气缸杆缩回,夹爪立即松开,完成投苗动作。通过电容式传感器记录转过的苗杯数量可换算为每分钟取投苗株数,即平均取投苗频率。

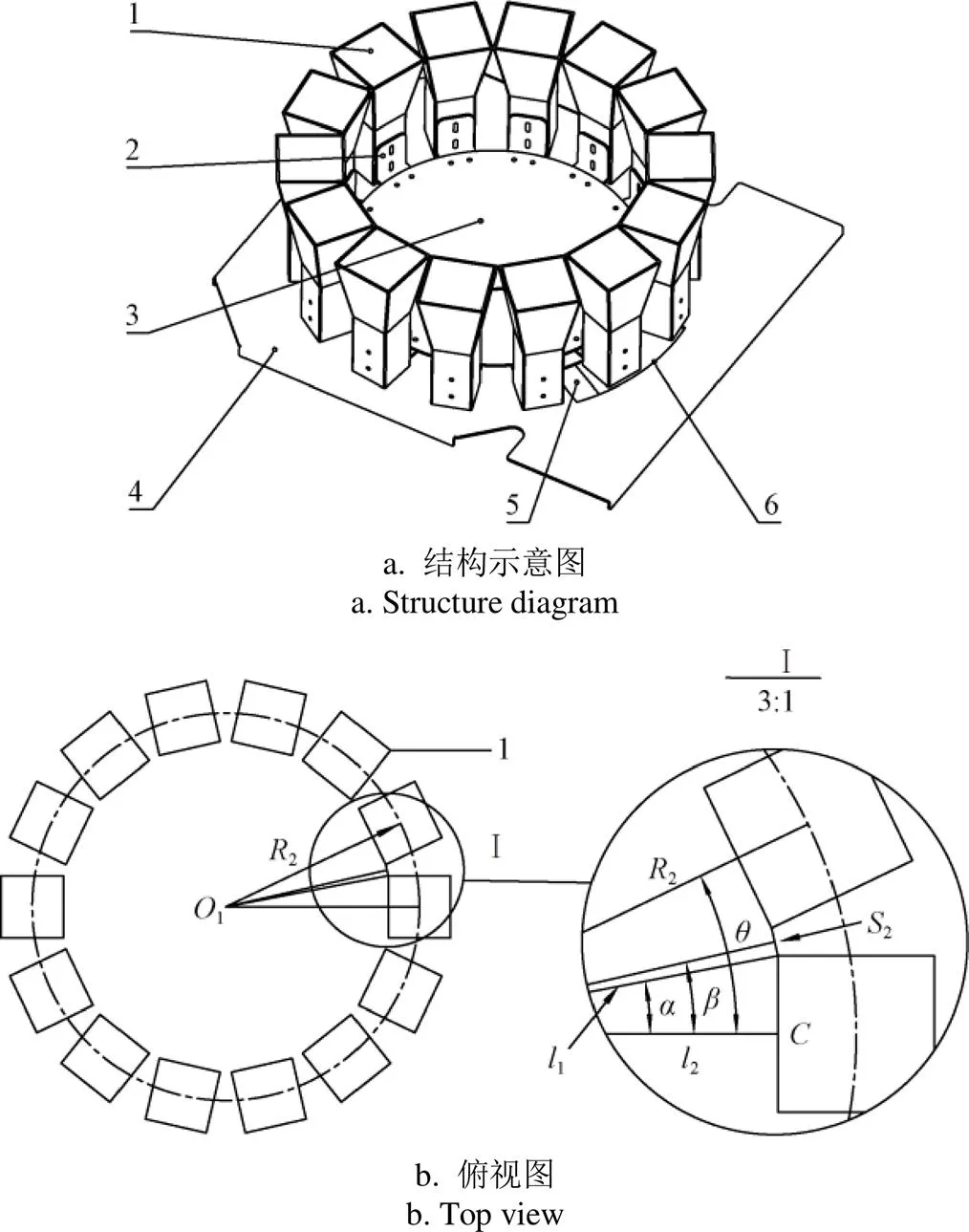

取投苗过程中,每分钟从落苗口投入栽植器的穴盘苗株数也与夹苗组件每分钟取投苗的株数一致,故得出苗杯旋转角速度与平均取投苗频率关系式为

式中0为苗杯旋转角速度,rad/s;为平均取投苗频率,株/min。

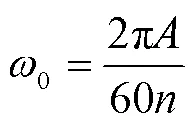

穴盘苗以自由落体落入正下方苗杯时,由于苗杯作旋转运动,基质落下后与正下方苗杯中心产生一定的偏移量,该偏移量影响投苗效果。

如图6所示,投苗开始时刻,穴盘苗被夹苗机械手夹持在苗杯1正上方,其基质中心与苗杯1的中心P点重合,夹苗机械手松开夹爪后,穴盘苗作自由落体运动落入苗杯中,记穴盘苗自由落体至穴盘苗基质上表面与苗杯上表面重合的时长为t。苗杯作角速度0,半径为2的匀速旋转运动,圆心为2点,记t时段内苗杯1转过的角度为。以苗杯1作为参照物,t时段后,穴盘苗相对苗杯1从P点旋转至P点。直线段PP的长即穴盘苗基质中心与苗杯中心产生的偏移量,记为4。当2较大而角较小时,可将偏移量4近似于角对应的弧长,记为2。

1.夹苗机械手 2.穴盘苗 3.苗杯1 4.苗杯2

1.Seedling clamping manipulator 2.Plug seedling 3.Seedling cup 1 4.Seedling cup 2

注:2为苗杯旋转中心;0为苗杯旋转角速度,rad·s-1;2为苗杯所在圆的半径,mm;1为夹苗机械手与苗杯1上表面的高度差,mm;2为夹苗机械手与穴盘苗基质上表面的高度差,mm;为t时段内苗杯1转过的角度,rad;P为苗杯的几何中心;P为t时段后穴盘苗相对苗杯1的位置;2为角对应的弧长,mm;4为穴盘苗基质中心相对苗杯中心的偏移量,mm;4max为偏移量最大值,mm。

Note:2is the rotation center of the seedling cups;0is the angular velocity of the seedling cups, rad·s-1;2is the radius of the circle formed by seedling cups, mm;1is the height difference between the seedling clamping manipulator and the upper surface of the seedling cup 1, mm;2is the height difference between the seedling clamping manipulator and the upper surface of the substrate, mm;is the angle of seedling cup 1 rotates during thetperiod, rad;Pis the geometric center of the seedling cup;Pis the position of the plug seedling relative to the seedling cup 1 after thetperiod;2is the arc length of angle, mm;4is the offset distance between the center of the substrate and the geometric center of the seedling cup, mm;4maxis the maximum offset distance of4, mm.

图6 投苗方案分析

Fig.6 Analysis of seedling throwing scheme

结合图6可得:

式中0为重力加速度,m·s-2。

由式(11)~(12)可得

由图6可知,1越小,穴盘苗自由落体时间越短,越易落入苗杯,基质落地碰撞损失也越少,但1过小时,由于穴盘苗滞空时间过短,姿态不稳,容易发生翻转、枝叶碰撞、挂苗缠叶等情况。穴盘苗茎秆从顶部至根部,有趋于竖直、接近苗穴中心位置的趋势,因此高度差2越小,夹苗机械手夹取穴盘苗的成功率越高,但机械手也更易与基质接触甚至插入基质中而发生基质损失、根系损伤。经过多次试验,取1=115 mm可保证1较小的同时有较好的下落姿态;取2=15 mm可保证2尽量小且夹苗机械手不损伤基质。

苗杯开口为70 mm×70 mm,穴盘苗基质块长宽尺寸约为28 mm×28 mm。当苗杯旋转至与穴盘苗基质接触时偏移量取得最大值,经计算4max=0.5×(70-28)= 21 mm。

根据预试验,平均取投苗频率为80~100株/min时取投苗效果较好。将=100株/min、2=235 mm、=14、1=115 mm、2=15 mm、0=9.8 m/s2代入式(13)中,可得4=25 mm。由于4=25 mm>4max=21 mm,故当平均取投苗频率较高时,偏移量较大,基质与苗杯边缘有碰撞风险。因此,必须设计合理的投苗方案以防基质与苗杯边缘碰撞。

本研究的投苗方案为:引入一定的延时,并且该延时能够依据当前取投苗频率设定,使得穴盘苗落入苗杯2中。且当穴盘苗基质上表面与苗杯上表面重合时,穴盘苗基质中心与苗杯几何中心理论上重合无偏移,避免碰撞造成的基质损失及投苗失败问题。记该延时为t,结合以上分析有:

式中t为苗杯旋转过角所需时间,s。

由式(9)、式(11)~(12)、式(14)可得匹配延时t为

由于1、2、0均为常数,由式(15)可知,匹配延时t仅与平均取投苗频率相关。为实现匹配延时t可依据当前平均取投苗频率自动调整,以上次投苗完毕为计时初始时刻t,以第8个空苗杯转过为计时结束时刻t,则当前平均取投苗频率1为

式中t、t由电容式传感器测得。

依据式(15)~(16)在PLC控制系统中设置匹配延时函数6,则

实际试验过程中地轮转速取决于装置前进速度,考虑到车速难以保持以及轮胎打滑等影响,接苗机构难以保持匀速旋转,故将试验过程中测得的所有当前平均取投苗频率1取平均值,圆整后作为该次试验的平均取投苗频率。

依据式(17)可得平均取投苗频率取80、90、100株/min对应的延时时长,如表2所示。

表2 取投苗频率延时时长对照表

3 控制系统设计

3.1 控制系统硬件组成

本控制系统硬件由信号输入单元、信号处理单元、信号输出单元、气动执行单元组成。启动按钮SB1、停止按钮SB2、电容式传感器CT、磁性开关SN1~SN5为信号输入单元;PLC为信号处理单元,型号为西门子S7-200 SMART SR40;二位五通电磁阀DT1、DT3、DT4,二位三通电磁阀DT2为信号输出单元;变位气缸、夹苗气缸、升降气缸、移盘气缸为气动执行单元。PLC控制系统I/O端口定义如表3所示。

表3 I/O地址与控制说明

3.2 执行单元气动回路设计

控制系统气动执行单元由变位气缸、夹苗气缸、升降气缸、移盘气缸组成,各气缸规律动作、有序配合实现取投苗作业。执行单元气动回路如图7所示。

变位气缸由电磁阀DT1控制,夹苗气缸由电磁阀DT2控制,升降气缸由电磁阀DT3控制,移盘气缸由电磁阀DT4控制。磁性开关SN1用于检测变位气缸杆缩回是否到位,磁性开关SN2用于检测变位气缸杆伸出是否到位,磁性开关SN3用于检测升降气缸杆缩回是否到位,磁性开关SN4用于检测升降气缸杆伸出是否到位,磁性开关SN5用于检测移盘气缸杆伸出是否到位。

注:P为气源泵;T为气动三联件;J为单向节流阀;A为变位气缸;B为夹苗气缸;C为升降气缸;D为移盘气缸;DT1、DT3、DT4为二位五通电磁阀;DT2为二位三通电磁阀;SN1~SN5为磁性开关。

3.3 控制系统工作原理

当取投苗装置接通气源、电源时,执行单元中各气缸初始状态为:变位气缸、夹苗气缸、移盘气缸为气缸杆缩回状态,升降气缸处于气缸杆伸出状态。开始工作后,各气缸动作时序如图8所示。

工作时,按下启动按钮SB1,取投苗装置开始工作,PLC输出Y4信号使得电磁阀DT4开始动作,移盘气缸杆伸出,苗盘被向前送一个苗穴的距离,当磁性开关SN5检测到X5信号时,表明移盘气缸杆已伸出完毕,第一排穴盘苗被送至预定取苗位置,移盘气缸经移盘复位延时1后自动复位。穴盘苗达到取苗位置后PLC输出Y1信号使得电磁阀DT1动作,变位气缸杆开始伸出,夹苗组件由弧形转变为一字形,并向取苗位置移动。当SN2检测到X2信号时,即变位气缸杆已伸出完毕,夹苗组件到达取苗位置。为减少变位气缸杆伸出至行程终点时的振动对取苗的影响,设定变位气缸杆伸出完毕至夹苗气缸杆开始伸出这段时间为变位气缸伸出停稳延时2。经延时2后,PLC输出Y3信号使得电磁阀DT3动作,夹苗气缸杆开始伸出,为保证8个夹苗机械手都能夹住并夹稳穴盘苗茎秆,设定夹苗气缸杆开始伸出至升降气缸杆开始缩回这段时间为夹苗稳定延时3。经延时3后,PLC输出Y2信号使得电磁阀DT2动作,升降气缸杆开始缩回,夹苗组件上升,当SN3检测到X3信号时,即夹苗组件上升到最高点,此时DT1复位,使得变位气缸杆缩回,夹苗组件向投苗位置移动。变位气缸杆开始缩回时,升降气缸没有与之同时下降,而是经一定的延时4后,DT2复位,夹苗组件开始下降,引入4是为了避免夹苗组件下降过早,穴盘苗与穴盘等部件相撞,记延时4为升降气缸下降防撞延时。变位气缸缩回完毕前,升降气缸已下降完毕。当SN1、SN4检测到X1、X4信号时,表明夹苗组件已下降完毕且变位气缸也缩回完毕。为保证投苗准确,避免变位气缸杆缩回至行程终点时振动对投苗的影响,设定变位气缸缩回停稳延时5。整个取投苗过程中,电容传感器CT一直累计转过的苗杯数,当计数结果为8时,经6延时后,DT3复位,同时DT4动作,夹苗气缸将穴盘苗被精准投入苗杯中心,移盘机构再次驱动苗盘移动开始下一次取投苗作业。记一个取投苗周期为0。

注:t1为移盘气缸复位延时,ms;t2为变位气缸伸出停稳延时,ms;t3为夹苗稳定延时,ms;t4为升降气缸下降防撞延时,ms;t5为变位气缸缩回停稳延时,ms;t6为匹配延时函数的延时时长,ms;T0为一个取投苗周期,ms。

4 样机试验

4.1 试验条件

为验证蔬菜穴盘苗弧形展开式自动取投苗装置的取投苗效果,并以较少的试验次数寻求较优参数组合,根据设计结果试制样机并开展自动取投苗装置正交试验及重复验证试验。试验于新疆农业大学农业装备重点实验室进行。试验仪器包括土壤-机器-植物系统技术平台(TCC-3.0型)、恒美土壤水分测定仪(量程0~100%,测量精度:0~50%范围内±2%;50%~100%范围内±2%,复测误差<2%)。试验材料为辣椒穴盘苗,每组试验使用56株,重复3次取平均值,穴盘苗培育在128穴型硬质塑料穴盘,穴距32 mm,育苗基质体积配方比例为泥炭∶蛭石=2∶1。

4.2 试验指标与因素

试验以取投苗成功率、损伤率为试验指标。取投苗成功率是指成功取苗并投苗的概率,损伤率是指取投苗过程中穴盘苗出现茎叶损伤的概率,试验中叶片出现破损及茎秆出现夹伤、折断时为茎叶损伤。取投苗成功率越高、损伤率越低,取投苗效果越好。取投苗成功率与损伤率计算式如下:

式中为取投苗成功率,%;为该次试验的穴盘苗总株数;为该次试验未能成功取苗并投苗的株数;为损伤率,%;为该次试验出现茎叶损伤的株数。

预试验结果表明,平均取投苗频率在80~100株/min时具有较好的取投苗效果且不易产生茎叶损伤。因此,正交试验选取平均取投苗频率为80、90和100株/min三个水平。气动执行单元供气压力直接影响气缸动作的速度及振动情况,供气压力较低(<0.4 MPa)时,气缸动作慢、作业效率较低但振动小、取投苗成功率高、茎叶损伤小;供气压力较高(>0.6 MPa)时,气缸动作快作业效率高,但振动大、茎叶易损伤,因此选取供气压力为0.4、0.5和0.6 MPa三个水平。穴盘苗基质平均含水率直接影响钵体力学特性(如钵体与穴盘的粘结力、钵苗重心等)从而影响取投苗成功率,当基质平均含水率过低(<20%)时,基质过于干燥,质量轻,投苗时容易受振动、重心偏移等影响导致基质破碎、下落姿态不稳、翻转等现象,造成投苗失败。投苗失败的穴盘苗常常伴随碰撞、跌落等情况,因而茎叶损伤的概率增加。基质含水率过高(>40%)时,根系不发达的穴盘苗因含水率上升,基质与穴盘的粘结力增大,受振动等影响,穴盘苗基质中根系不发达的部分粘结在穴盘内或运动中途出现破碎掉落等现象,致使投苗失败概率增加;另一方面,基质平均含水率过高时,穴盘苗茎秆抗压能力降低,易被夹伤[22]。因此选取基质平均含水率水平为20%、30%、40%。试验因素及水平如表4所示。

表4 因素水平表

4.3 试验结果与分析

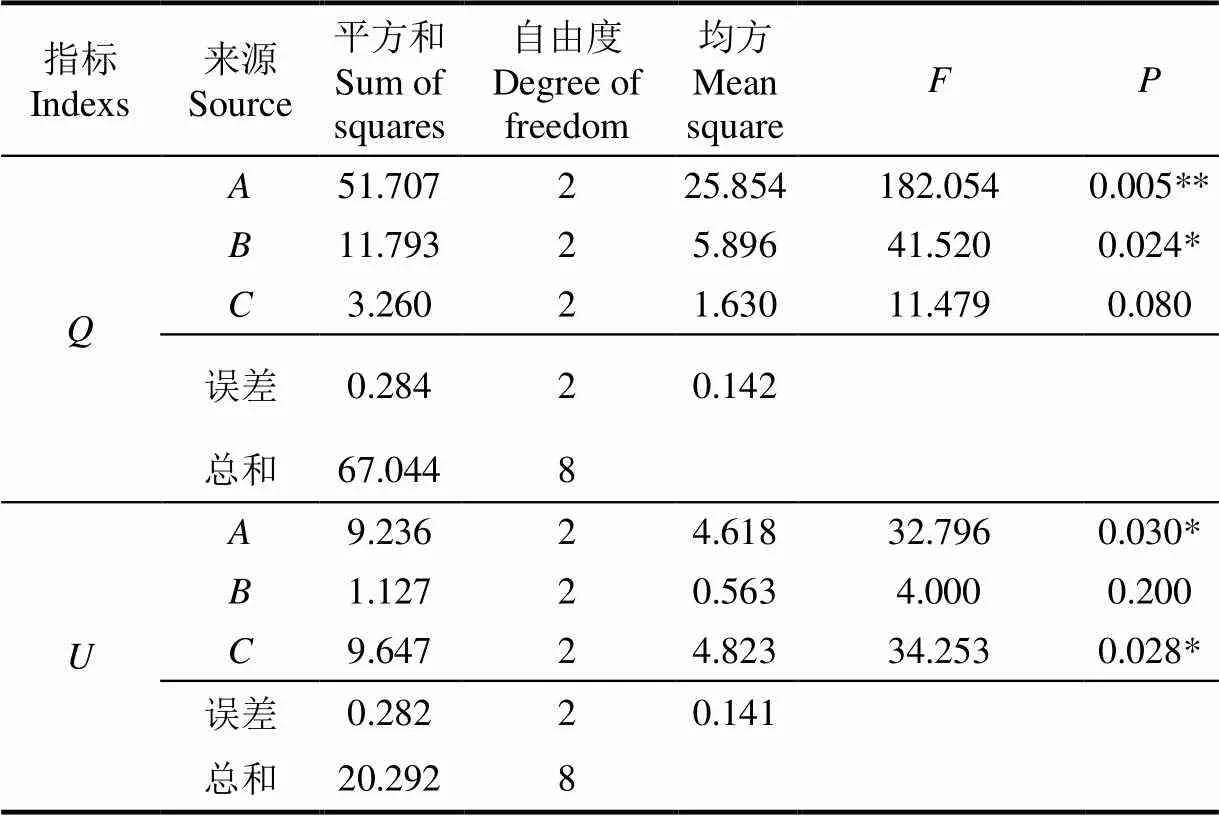

本试验选取L9(34)正交试验表进行试验,整个试验过程中,取投苗装置在PLC控制系统下,各机构协调动作,取投苗过程工作良好。取投苗正交试验方案和试验结果如表5所示。采用极差分析法、方差分析法对试验结果进行分析,如表6、表7所示。

表5 取投苗正交试验方案和结果表

由表6、表7可得,各因素对取投苗成功率影响的显著性顺序为、、。各因素对损伤率影响的显著性顺序为、、。采用综合平衡法,综合分析各因素对试验指标的影响,在保证取投苗成功率的基础上,尽可能获得较低的损伤率,因此得出较优参数组合为212,即平均取投苗频率为90株/min,供气压力为0.4 MPa,基质平均含水率为30%。

表6 极差分析

表7 方差分析

注:**表示极显著(<0.01);*表示显著(0.01≤<0.05)。

Note:** indicates extremely significant (<0.01); * indicates significant (0.01≤<0.05).

为验证正交试验结果的准确性,以较优参数组合进行重复验证试验,试验过程如图9所示,试验结果如表8所示。

图9 验证试验

表8 重复验证试验结果表

重复验证试验结果表明,平均取投苗频率为90株/min,供气压力为0.4 MPa,基质平均含水率为30%时,平均取投苗成功率为94.05%,平均损伤率为1.19%,满足农业生产要求。

5 结 论

1)设计了一种蔬菜穴盘苗弧形展开式自动取投苗装置,对夹苗组件、导向槽、旋转接苗机构等进行设计与参数确定,实现了整排取苗,弧形展开投苗作业方式,该自动取投苗装置,相较于机械式取投苗装置,结构较简单、体积较小。

2)设计了PLC自动控制系统并搭建了控制系统硬件,设计了执行单元气动回路,并提出了匹配延时函数,可以主动匹配取投苗频率。

3)以取投苗成功率、损伤率为试验指标,以平均取投苗频率、供气压力、基质平均含水率为试验因素,开展了正交试验,得出较优参数组合为平均取投苗频率为90株/min,供气压力为0.4 MPa,基质平均含水率为30%。以此较优工作参数组合进行重复验证试验,结果表明:平均取投苗成功率为94.05%,平均损伤率为1.19%。

该取投苗装置在较优参数组合下满足移栽作业要求,可为自动取投苗装置设计提供参考。装置中夹苗组件使用的铰链结构由于田间作业环境复杂,长期使用必须提高弯折的可靠性,后续研究中可采用具有更高可靠性的弯折结构。

[1] 文永双,张俊雄,袁挺,等. 蔬菜穴盘苗移栽自动取苗技术现状与分析[J]. 中国农业大学学报,2021,26(4):128-142. WEN Yongshuang, ZHANG Junxiong, YUAN Ting, et al. Current situation and analysis of automatic pick-up technology for vegetable plug seedlings[J]. Journal of China Agricultural University, 2021, 26(4): 128-142. (in Chinese with English abstract)

[2] 李华,曹卫彬,李树峰,等. 辣椒穴盘苗自动取苗机构运动学分析与试验[J]. 农业工程学报,2015,31(23):20-27. LI Hua, CAO Weibin, LI Shufeng, et al. Kinematic analysis and test on automatic pick-up mechanism for chili plug seedling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(23): 20-27. (in Chinese with English abstract)

[3] 韩长杰,杨宛章,张学军,等. 穴盘苗移栽机自动取喂系统的设计与试验[J]. 农业工程学报,2013,29(8):51-61. HAN Changjie, YANG Wanzhang, ZHANG Xuejun, et al. Design and test of automatic feed system for tray seedlings transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 51-61. (in Chinese with English abstract)

[4] 马晓晓,李华,曹卫彬,等. 番茄钵苗移栽机自动取苗装置作业参数优化与试验[J]. 农业工程学报,2020,36(10):46-55. MA Xiaoxiao, LI Hua, CAO Weibin, et al. Optimization and experiment of working parameters of automatic seedling picking device for tomato seedlings transplanting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 46-55. (in Chinese with English abstract)

[5] 廖庆喜,王洋,胡乔磊,等. 油菜基质块苗移栽机取苗装置设计与试验[J]. 农业机械学报,2020,51(11):93-102. LIAO Qingxi, WANG Yang, HU Qiaolei, et al. Design and experiment on pick-up device for rapeseed substrate seedling transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 93-102. (in Chinese with English abstract)

[6] 胡乔磊,袁佳诚,李心志,等. 油菜基质块苗移栽机双向递进式送苗装置设计与试验[J]. 农业机械学报,2022,53(2):106-115. HU Qiaolei, YUAN Jiacheng, LI Xinzhi, et al. Design and experiment of two-way progressive seedling feeding for rape substrate transplanters[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(2): 106-115. (in Chinese with English abstract)

[7] 韩长杰,郭辉,张学军,等. 硬质穴盘苗自动取苗装置设计[J]. 农业工程,2013,3(4):99-102. HAN Changjie, GUO Hui, ZHANG Xuejun, et al. Design of automatic hard-plug-seedlings pick device[J]. Agricultural Engineering, 2013, 3(4): 99-102. (in Chinese with English abstract)

[8] 谢守勇,阳尚宏,刘军,等. 蔬菜移栽机斜插夹钵式取投苗装置研制[J]. 农业工程学报,2020,36(6):1-10. XIE Shouyong, YANG Shanghong, LIU Jun, et al. Development of the seedling taking and throwing device with oblique insertion and plug clipping for vegetable transplanters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(6): 1-10. (in Chinese with English abstract)

[9] 韩绿化,毛罕平,胡建平,等. 温室穴盘苗自动移栽机设计与试验[J]. 农业机械学报,2016,47(11):59-67. HAN Lühua, MAO Hanping, HU Jianping, et al. Design and test of automatic transplanter for greenhouse plug seedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11): 59-67. (in Chinese with English abstract)

[10] 韩长杰,徐阳,张静,等. 半自动压缩基质型西瓜钵苗移栽机设计与试验[J]. 农业工程学报,2018,34(13):54-61. HAN Changjie, XU Yang, ZHANG Jing, et al. Design and experiment of semi-automatic transplanter for watermelon seedlings raised on compression substrate[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(13): 54-61. (in Chinese with English abstract)

[11] 韩长杰,郭辉,杨宛章,等. 取苗机械手双气缸三位置的驱动及优化[J]. 农机化研究,2017,39(2):17-21. HAN Changjie, GUO Hui, YANG Wanzhang, et al. The driving and optimization for double-cylinders three-position pick seedlings manipulator[J]. Journal of Agricultural Mechanization Research, 2017, 39(2): 17-21. (in Chinese with English abstract)

[12] 张振国,曹卫彬,王鹏,等. 番茄穴盘苗自动移栽机顶杆式取苗装置的设计:基于UG三维软件[J]. 农机化研究,2013,35(4):72-75. ZHANG Zhenguo, CAO Weibin, WANG Peng, et al. The design of the UG-based tomato plug seedlings transplanting machine ejector take seedlings institutions[J]. Journal of Agricultural Mechanization Research, 2013, 35(4): 72-75. (in Chinese with English abstract)

[13] PARADKAR V, RAHEMAN H, RAHUL K. Development of a metering mechanism with serial robotic arm for handling paper pot seedlings in a vegetable transplanter[J]. Artificial Intelligence in Agriculture, 2021, 5(5): 52-63.

[14] 王俊,张海洋,金鑫,等. 穴盘苗自动移栽机苗钵夹持力检测系统设计与试验[J]. 农业机械学报,2019,50(5):79-87. WANG Jun, ZHANG Haiyang, JIN Xin, et al. Design and experiment of seedling bowl clamping force detection system for plug seedling automatic transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 79-87. (in Chinese with English abstract)

[15] 韩长杰,肖立强,徐阳,等. 辣椒穴盘苗自动移栽机设计与试验[J]. 农业工程学报,2021,37(13):20-29. HAN Changjie, XIAO Liqiang, XU Yang, et al. Design and experiment of the automatic transplanter for chili plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(13): 20-29. (in Chinese with English abstract)

[16] 张静,龙新华,韩长杰,等. 机械驱动式辣椒穴盘苗自动取投苗系统设计与试验[J]. 农业工程学报,2021,37(5):20-30. ZHANG Jing, LONG Xinhua, HAN Changjie, et al. Design and experiments of mechanically-driven automatic taking and throwing system for chili plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 20-30. (in Chinese with English abstract)

[17] 胡乔磊,王磊,李心志,等. 油菜基质块苗移栽机对辊式取苗装置设计与试验[J]. 农业工程学报,2022,38(9):12-23. HU Qiaolei, WANG Lei, LI Xinzhi, et al. Design and experiment of the counter roll seedling taking equipment for rapeseed substrate block seedlings transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(9): 12-23. (in Chinese with English abstract)

[18] 蒋兰,吴崇友,汤庆,等. 油菜毯状苗移栽机栽植过程动力学模型及参数优化[J]. 农业工程学报,2018,34(21):37-46. JIANG Lan, WU Chongyou, TANG Qing, et al. Kinematics model and parameter optimization of planting process of rape carpet seedling transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(21): 37-46. (in Chinese with English abstract)

[19] 吴俭敏,张小超,金鑫,等. 苗盘钵苗自动识别及控制装置的设计与试验[J]. 农业工程学报,2015,31(1):47-52. WU Jianming, ZHANG Xiaochao, JIN Xin, et al. Design and experiment on transplanter pot seedling disk conveying and positioning control system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 47-52. (in Chinese with English abstract)

[20] 胡乔磊,廖庆喜,王洋. 油菜机械移栽载苗基质块力学与生物学特性分析[J]. 农业工程学报,2019,35(24):58-65. HU Qiaolei, LIAO Qingxi, WANG Yang. Mechanical and biological characteristics analysis of mechanically transplanted rapeseed substrate block seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(24): 58-65. (in Chinese with English abstract)

[21] 王蒙蒙,宋建农,刘彩玲,等. 蔬菜移栽机曲柄摆杆式夹苗机构的设计与试验[J]. 农业工程学报,2015,31(14):49-57. WANG Mengmeng, SONG Jiannong, LIU Cailing, et al. Design and experiment of crank rocker type clamp seedlings mechanism of vegetable transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(14): 49-57. (in Chinese with English abstract)

[22] 文永双,张俊雄,张宇,等. 蔬菜穴盘苗插入顶出式取苗装置研制[J]. 农业工程学报,2020,36(22):96-104. WEN Yongshuang, ZHANG Junxiong, ZHANG Yu, et al. Development of insertion and ejection type seedling taking device for vegetable plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(22): 96-104. (in Chinese with English abstract)

[23] WEN Y S, ZHANG L A, HUANG X M, et al. Design of and experiment with seedling selection system for automatic transplanter for vegetable plug seedlings[J]. Agronomy, 2021, 11(10): 2031.

[24] WEN Y S, ZHANG J X, TIAN J Y, et al. Design of a traction double-row fully automatic transplanter for vegetable plug seedlings[J]. Computers and Electronics in Agriculture, 2021, 182: 106017.

[25] 袁挺,王栋,文永双,等. 蔬菜移栽机气吹振动复合式取苗机构设计与试验[J]. 农业机械学报,2019,50(10):80-87. YUAN Ting, WANG Dong, WEN Yongshuang, et al. Design and experiment of seedlings unloading mechanism based on methods of air-blowing and vibration for vegetable transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 80-87. (in Chinese with English abstract)

[26] 任玲,赵斌栋,曹卫彬,等. 穴苗移栽机双旋转式分苗装置设计[J]. 农业工程学报,2021,37(8):10-18. REN Ling, ZHAO Bingdong, CAO Weibin, et al. Design of double-rotation seedlings separating device for transplanters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(8): 10-18. (in Chinese with English abstract)

[27] 胡乔磊,张青松,李心志,等. 油菜基质块苗移栽机取苗装置设计与试验[J]. 农业工程学报,2021,37(10):18-27. HU Qiaolei, ZHANG Qingsong, LI Xinzhi, et al. Design and parameter analysis of seedling collection device of rapeseed substrate block seedlings transplanter machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(10): 18-27. (in Chinese with English abstract)

[28] 王超,刘彩玲,李永磊,等. 蔬菜移栽机气动下压式高速取苗装置设计与试验[J]. 农业机械学报,2021,52(5):35-43,51. WANG Chao, LIU Cailing, LI Yonglei, et al. Design and experiment of pneumatic punching high-speed seedling picking device for vegetable transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(5): 35-43, 51. (in Chinese with English abstract)

[29] 胡建平,刘育彤,刘伟,等. 蔬菜自动移栽机顶夹拔组合式取苗装置试验研究[J]. 农业机械学报,2022,53(S1):110-117,184. HU Jianping, LIU Yutong, LIU Wei, et al. Experiment on combined seedling picking device with top clamping and pulling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(S1): 110-117, 184. (in Chinese with English abstract)

[30] 俞高红,王系林,刘建刚,等. 蔬菜钵苗密植移栽机多行取苗机构设计与试验[J]. 农业机械学报,2023,54(1):94-103. YU Gaohong, WANG Xilin, LIU Jian′gang, et al. Design and experiment of multi row seedling taking mechanism for dense planting and transplanting of vegetable pot peedlings[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(1): 94-103. (in Chinese with English abstract)

Design and experiments of an arc expansion type automatic seedling taking and throwing device for vegetable plug seedlings

HAN Changjie1, ZHOU Ting1, YOU Jia1, XU Yang1, MAO Hanping1,2, LIANG Jia3

(1.,,830052,; 2.,,212013,; 3..,.,841100,)

Seedling transplanting has been one of the most important planting steps for vegetable plug seedlings raising in China. However, manual and semi-automatic transplanting cannot fully meet the large-scale transplanting operations in recent years, due to the high labor cost. Alternatively, mechanization can also be a benefit to modern agriculture. An automatic seedling taking and throwing device can be expected for the vegetable plug seedlings to fully meet the vegetable transplanting for the high efficiency of vegetable plug seedling planting and the low labor intensity. Therefore, this study aims at the problems of the automatic seedling taking and throwing device for the vegetable plug seedling, such as the large structural size, easy failure in taking and throwing seedlings. The transplanting operation was proposed to analyze the individual taking and throwing seedlings, where the taking seedlings in a straight shape, and throwing seedlings in an arc shape. An arc-type expansion automatic seedling taking and throwing device was also designed for the transplanting operation of vegetable plug seedlings. A systematic analysis was performed on the main structure and working principle of this device. Three components included a seedling clamping assembly, a guided groove plate, and a rotary seedling receiving mechanism. Among them, the seedling clamping assembly was firstly bent into an arc-shaped expansion through the hinge structure, and then the eight vegetable plug seedlings were taken away from the seedling tray, and finally thrown into the seedling cups at one time. Theoretical analysis was carried out to determine the parameter equation of the guided groove centerline, including the radius of the circle formed by the geometric center of the seedling cups, and the minimum distance between two adjacent seedling cups. Some limitations were also considered, such as the reduced size of the rotary seedling receiving mechanism. As such, the mechanism was easy to assemble without the interference of seedling cups each other. A risk of collision was found between the vegetable plug seedling and the seedling cup when the seedling was thrown into the seedling cup with a high average frequency of taking and throwing seedlings. For this reason, the seedling throwing scheme was introduced to automatically set an appropriate delay using the current average frequency of taking and throwing seedlings. The centers of the substrate and the seedling cup coincided without deviation, in order to avoid substrates loss and seedling throwing failure caused by collision when the vegetable plug seedlings were thrown into the seedling cups under this seedling throwing scheme. The PLC automatic control system was built with the pneumatic circuits of the execution units, in order to coordinate the movements of various mechanisms, complete efficient and regular seedling taking and throwing operations. An orthogonal test was carried out, where the influencing factors, average frequency, air supply pressure, and average moisture content of substrates were selected as the experimental factors, while the success rate of taking and throwing seedlings and the rate of wounded seedlings were the target objectives. The range and variance analyses were performed on the experimental data. A better combination of experimental factors was obtained: the average frequency of taking and throwing seedlings was 90 plants per min, the air supply pressure was 0.4MPa, and the average moisture content of substrates was 30%. The demonstration tests were conducted with a combination of experimental factors. The success rate of taking and throwing seedlings was 94.05%, and the rate of wounded seedlings was 1.19%. This finding can provide a sound reference to design the automatic seedling taking and throwing device.

agricultural machinery; automation; vegetable; transplants; seedling taking and throwing device; pneumatic driving; PLC control

2023-02-10

2023-03-14

自治区天山创新团队项目(2021D14010);国家自然科学基金项目(50905153,51565059);国家重点研发计划项目(2017YFD0700800);农机一体化项目(YTHSD2022-21);新疆蔬菜产业技术体系岗位科学家项目

韩长杰,博士,教授,博士生导师,研究方向为农业机械设计与智能农业装备。Email:hcj_627@163.com

10.11975/j.issn.1002-6819.202302045

S223.9

A

1002-6819(2023)-08-0054-11

韩长杰,周亭,尤佳,等. 蔬菜穴盘苗弧形展开式自动取投苗装置设计与试验[J]. 农业工程学报,2023,39(8):54-64. doi:10.11975/j.issn.1002-6819.202302045 http://www.tcsae.org

HAN Changjie, ZHOU Ting, YOU Jia, et al. Design and experiments of an arc expansion type automatic seedling taking and throwing device for vegetable plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(8): 54-64. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202302045 http://www.tcsae.org