不同铺层角度复合材料Ω 形柱的吸能特性*

2023-07-27李易航豆清波张欣玥李玉龙

王 瑜,李易航,侯 兵,豆清波,张欣玥,索 涛,李玉龙

(1.西北工业大学航空学院,陕西 西安 710072;2.陕西省冲击动力学及工程应用重点实验室,陕西 西安 710072;3.中国飞机强度研究所结构冲击动力学航空科技重点实验室,陕西 西安 710065;4.中国船舶重工集团公司第705 研究所,陕西 西安 710077)

在飞机、汽车等交通工具的设计和使用过程中,碰撞安全是关乎乘客安全的核心问题[1-3]。结构吸收的能量越多,乘客受到的伤害越小。传统吸能结构一般选用钢、钛等金属材料制作,这些金属吸能结构被广泛应用于飞机、汽车、火车等交通工具中。金属吸能结构按几何构型可分为方管[4]、圆管[5]、锥形管[6]和波纹板[7]等。除金属外,复合材料具有高比强度和比刚度的特点,将它用于能量吸收可以兼顾减重。Farley[8]对金属管和复合材料管进行了准静态轴向压缩实验,发现复合材料管的能量吸收能力是金属管的5 倍,证明了将复合材料应用于吸能结构具有很大的优势。

因此,学者们围绕纤维增强复合材料开展了大量研究,关注不同纤维类型和基体类型的组合对结构吸能性能的影响。Farley[9]对碳纤维/环氧树脂、玻璃纤维/环氧树脂和芳纶纤维/环氧树脂圆管分别进行了轴向压缩实验,发现碳纤维复合材料圆管的能量吸收高于其他2 种材料。

复合材料的可设计性是它区别于金属材料的特性之一,不同的铺层角度对复合材料的性能有显著的影响。Wang 等[10]对不同铺层角度(和)的G827/5224 碳纤维复合材料圆管开展了准静态和动态压缩实验,实验结果显示,当铺层角度增大时,比吸能、峰值载荷、均值载荷以及压溃效率等吸能性能参数呈下降趋势。Thornton 等[11]选取了[0/90]n和[45/45]n等2 种铺层角度的碳纤维/环氧树脂复合材料管开展了轴向压缩实验,研究结果表明,[0/90]n铺层试样吸能性能比[45/45]n铺层试样更好,但随着n的变化,[0/90]n和[45/45]n铺层管的破坏模式并没有发生变化。Hu 等[12]研究了铺层角度为的759/5224 玻璃纤维/环氧复合材料圆管在轴向准静态和动态加载时的吸能特性,其中 θ 为15°、30°、45°、60°和75°。研究结果表明,在准静态和动态冲击实验中,比吸能随 θ 的增大并没有明显的变化规律。其中,θ为45°的试样比吸能最低,而 θ 为30°和60°的试样具有相对较高的比吸能。郑金鑫等[13]对和共5 种铺层角度的玻璃纤维复合材料圆管分别开展了准静态和动态轴向压缩实验,研究发现,复合材料圆管在轴向冲击下的破坏模式随铺层角度的改变而变换,不同角度的平均载荷也不同。这些研究结果均表明,铺层角度对复合材料薄壁结构吸能性能有显著影响,合理设计复合材料的铺层角度可以提高复合材料薄壁结构的吸能性能。

同时,学者们的研究对象主要以复合材料圆管、方管、锥形管、六棱柱管等构型为主。然而,复合材料管件在实际使用过程中存在安装难度较大、不利于结构内部检修等问题。相比之下,开剖面结构具有更广阔的应用前景,得到了一定程度的关注。解江等[14]对4 种铺层方式、3 种厚度组合的12 种复合材料薄壁C 形柱进行了准静态加载实验,研究了铺层数及铺层角度对C 形柱失效模式及吸能特性的影响。汪洋等[15]通过开展准静态和动态压溃实验,研究了触发模式、立柱高度、截面形式及截面面积对复合材料C 形立柱吸能特性的影响。Jackson 等[16]对不同材料及不同铺层角度的复合材料Ω 形柱进行了准静态和动态实验,发现由铺层变化引起的Ω 形柱吸能响应取决于所使用的材料,他们主要围绕吸能特性开展参数分析,并未对Ω 形柱的失效模式和破坏机理进行深入分析。

综上所述,开剖面复合材料薄壁结构,尤其Ω 形柱出色的力学性能和结构特点,促使它在碰撞吸能领域有广阔的应用前景,但影响其吸能特性的因素众多,各因素之间的影响互相耦合,相关影响规律还有待进一步研究。

本文中,开展不同铺层角度碳纤维复合材料Ω 形柱的吸能特性研究,分析铺层角度和加载速率对Ω 形柱吸能特性的影响,并对其破坏模式进行深入分析,以期相关结果可为Ω 形柱吸能结构的设计提供技术支撑,同时推动Ω 形柱吸能结构的工程应用。

1 实 验

1.1 试件设计

复合材料Ω 形柱采用模压成型工艺制备,其几何形状如图1 所示,由1 个半圆段和2 个凸缘组成,每个凸缘由1 个矩形段和1 个1/4 圆弧组成。复合材料Ω 形柱的材料为碳纤维T700/环氧树脂预浸料(牌号为SYT49S)。为引导Ω 形柱结构从顶端开始发生稳定渐进破坏,设置了45°外倒角作为触发方式。图1 中 θ 为铺层角度,是纤维方向与Ω 形柱轴线方向的夹角。

图1 复合材料Ω 形柱结构示意图(单位:mm)Fig.1 Schematic diagram of a Ω-shaped composite tube structure(unit: mm)

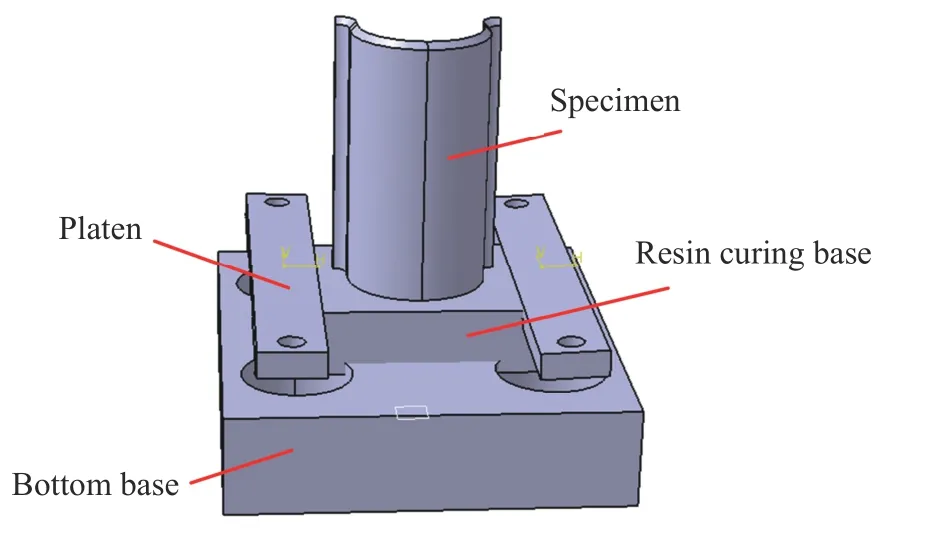

为消除试样与夹具的接触间隙,同时满足实验过程中的夹持需要,设计了如图2 所示的树脂浇筑底座对试样进行固定。长方形底座尺寸为100 mm×60 mm,高度为20 mm,实验过程中对树脂底座进行夹持。

图2 复合材料Ω 形柱的照片Fig.2 Photos of a Ω-shaped composite tube

1.2 实验方法

为了研究铺层角度对结构吸能特性的影响,选取[0/90]3s、[0/45/90/−45]3和[±45]3s等3 种不同铺层角度的试样进行实验。采用如图3 所示的夹持装置,左右2 根压条对试样进行限位,压条和底座之间使用螺栓进行连接,下底座通过螺栓固定在试验机台面。其中,准静态轴向压缩实验采用CRIMS-DNS100 电子万能试验机,加载速度为5 mm/min,实验设备和夹持装置如图4(a)所示;动态轴向压缩实验采用高速液压伺服试验机,加载速度为1 m/s,实验设备和夹持装置如图4(b)所示。准静态和动态轴向压缩实验中,压缩总位移均设置为Ω 形试样长度的1/2,即50 mm。实验方案如表1 所示。

表1 实验方案Table 1 Experimental schemes

图3 夹持装置示意图Fig.3 Schematic diagram of the clamping device

图4 实验装置Fig.4 Experimental devices

1.3 吸能特性评价指标

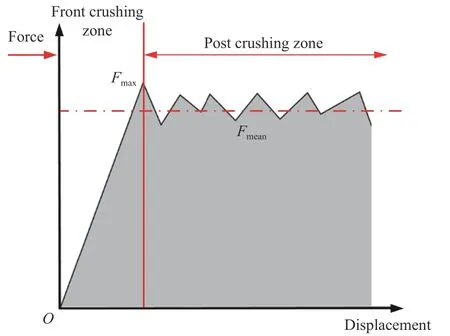

复合材料吸能结构轴向压缩过程主要包括稳态压缩过程、非稳态压缩过程和混合压缩过程3 种类型[17],可以根据载荷-位移曲线进行区分。图5 为复合材料Ω 形柱稳态压缩时的载荷-位移响应曲线。该曲线可以分为2 个典型阶段:前压溃区,即初始压溃阶段,载荷-位移曲线线性增长至初始峰值载荷,载荷出现一定程度的下降;后压溃区,即稳定压溃阶段,压缩载荷稳定在平均压溃载荷附近。

图5 典型复合材料薄壁结构压溃载荷-位移曲线Fig.5 Crushing load-displacement curve of a typical thin-walled composite structure

从得到的Ω 形柱的载荷-位移曲线,可以分析试样的压溃过程和能量吸收情况。本文中,主要采用初始峰值载荷(Fmax)、平均压溃载荷(Fmean)、比吸能(eSEA)作为Ω 形柱吸能性能的评价指标,这些参数具体定义如下。

(1)初始峰值载荷为压溃过程中出现的第1 个载荷峰值,可评价吸能结构在压溃载荷作用下发生破坏的难易程度,是前压溃区和后压溃区的分界。

(2)平均压溃载荷为整个压溃过程中载荷的平均值,即:

式中:F为压溃载荷,l为位移,L为压缩过程的总位移。

(3) 比吸能为压溃过程中单位质量的结构所吸收的能量,可以消除质量这一变量的影响,是评价复合材料薄壁结构能量吸收的关键参数,即:

式中:m为试样破坏部分的质量。

2 实验结果与分析

2.1 准静态实验

2.1.1 吸能评价指标

通过1.2 节中的实验方法,可得到加载速率为8.3×10−5m/s 时,铺层角度分别为[0/90]3s、[0/45/90/−45]3和[±45]3s的复合材料Ω 形柱的载荷-位移曲线,如图6 所示。实验后得到了3 组重复性数据,为便于分析,图中每种工况仅选取了一条曲线进行展示。可以看出,铺层角度分别为[0/90]3s和[0/45/90/−45]3的复合材料Ω 形柱准静态加载时均为稳态压缩过程,而铺层角度为[±45]3s的复合材料Ω 形柱表现为非稳态压缩过程。

图6 不同铺层角度试样的准静态载荷-位移曲线Fig.6 Quasi-static load-displacement curves for specimens with different ply orientations

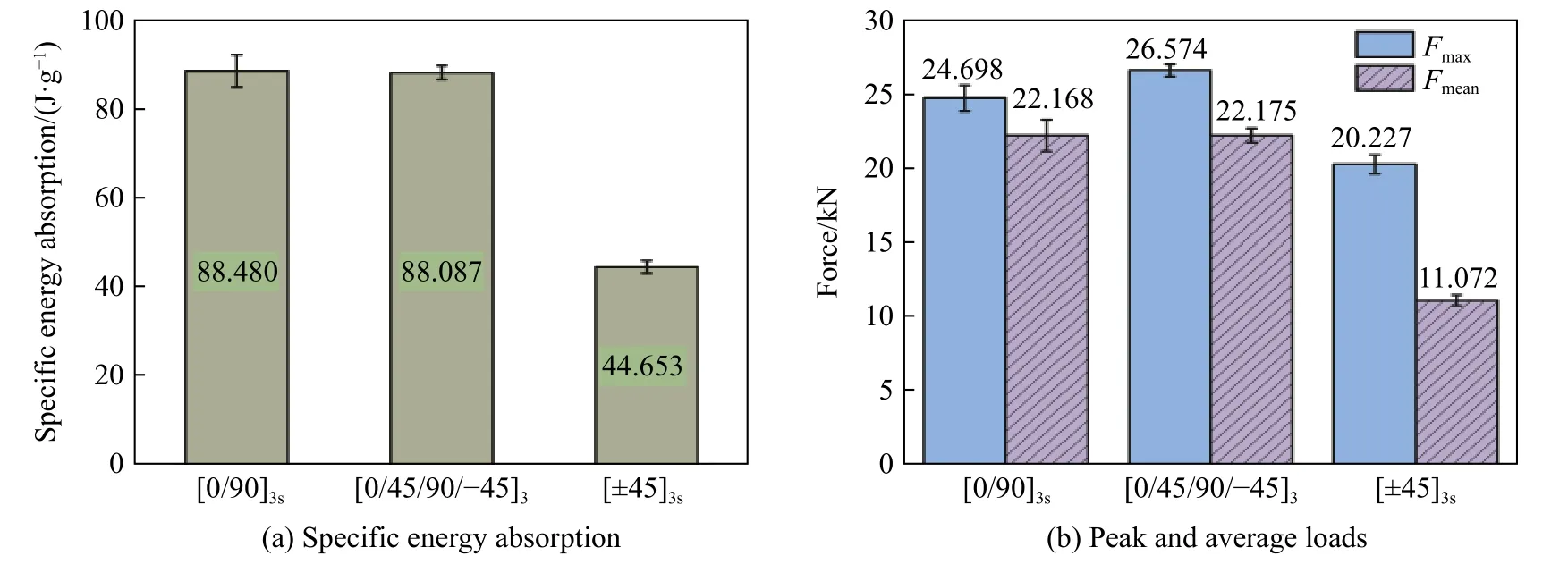

从载荷-位移曲线中可以读出Fmax,并且通过式(1)~(2)可得到Fmean和eSEA。图7 对比了准静态加载时不同铺层角度Ω 形柱的峰值载荷、平均压溃载荷以及比吸能。图7 中,数据均为每种工况的3 组重复性较好数据的平均值,采用了标准差作为误差线。

图7 不同铺层角度试样的准静态加载吸能特性Fig.7 Quasi-static loading energy absorption characteristics of specimens with different ply orientations

观察图7 可知,由于[±45]3s铺层试样发生非稳态破坏,结构承载能力降低,能量吸收随之大幅度降低,最终比吸能为44.653 J/g。而[0/90]3s铺层结构和[0/45/90/−45]3铺层结构的比吸能分别为88.480 和88.087 J/g,两者相差较小,较[±45]3s铺层结构比吸能分别高出98.2%和97.3%。对于不同铺层角度的复合材料Ω 形柱试样,[0/45/90/−45]3铺层试样的初始峰值载荷(26.574 kN)高于[0/90]3s铺层试样的初始峰值载荷(24.698 kN),高于[±45]3s铺层试样的初始峰值载荷(20.227 kN)。平均压溃载荷所呈现的趋势与比吸能类似。

上述分析表明,准静态轴向压缩加载时,铺层角度对Ω 形柱的吸能性能有一定影响,其中[0/90]3s铺层和[0/45/90/−45]3铺层Ω 形柱试样的比吸能接近,两者均比[±45]3s铺层试样的比吸能高出1 倍左右。

2.1.2 破坏模式

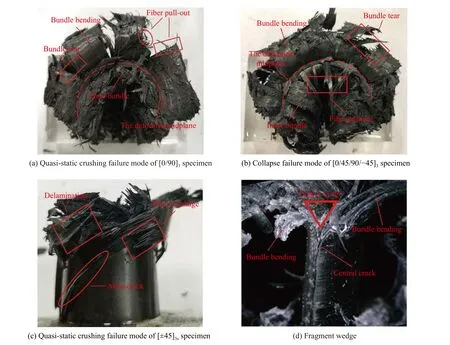

复合材料的失效模式对薄壁结构吸能性能存在影响,图8(a)~(c)分别展示了[0/90]3s、[0/45/90/−45]3和[±45]3s等3 种铺层角度试样准静态加载下的最终破坏形貌。

图8 不同铺层角度试样的准静态压溃破坏形貌Fig.8 Quasi-static crushing failure morphologies of specimens with different ply orientations

[0/90]3s铺层的Ω 形柱表现为稳态渐进的张开型失效模式,宏观破坏机理主要为层束弯曲,如图8(a)所示。当压头和Ω 形柱试样开始接触时,倒角端被压碎产生大量碎屑,这些碎屑会堆积在复合材料Ω 形柱中面附近,形成如图8(d)所示的楔形(倒三角形状)压溃区,简称为碎片楔。碎片楔和压头继续向下运动,复合材料Ω 形柱层间裂纹扩展形成主裂纹,管壁分层破坏,开裂的层束分别向内向外弯曲。当轴向纤维(0°纤维)向外弯曲时,环向纤维(90°纤维)受到拉伸最终断裂。同样,当轴向纤维向内弯曲,环向纤维受到压缩,纤维束因为屈曲和垂直纤维的层内剪切而断裂。最终,破坏形貌表现为如图8(a)所示的层束撕裂,伴随少量的环向纤维拔出。

[0/45/90/−45]3铺层的Ω 形柱也呈现张开型失效模式,宏观破坏机理主要为层束弯曲,如图8(b)所示。整个破坏过程与[0/90]3s铺层试样十分相似,但因[0/45/90/−45]3铺层柱存在45°和−45°的铺层角度,导致其环向纤维(90°纤维)受到的约束力变大,因此其环向纤维的撕裂破坏并没有[0/90]3s试样那么严重,在最终的破坏形貌上体现为:外部层束撕裂成花瓣状的现象并不明显。

层束弯曲破坏模式主要的能量耗散途径为中心裂纹的扩展、0°纤维的屈曲、90°纤维的屈曲和断裂、基体断裂、碎片楔与层束的摩擦以及层束和压头的摩擦等。其中,中心裂纹的扩展会使内外层束分离,分离的层束会向内外弯曲断裂,推动层间裂纹的扩展从而尽可能地吸收能量,即[0/90]3s铺层和[0/45/90/−45]3铺层的Ω 形柱吸能较多。

而[±45]3s铺层Ω 形柱试样的轴向压缩刚度较低,在压溃过程中出现了非稳态压缩破坏模式,如图8(c)所示,其宏观破坏机理主要包括局部屈曲和脆性断裂。试样并没有从倒角处开始渐进损伤,而是沿着45°纤维方向出现了层间短裂纹。随着压溃过程的进行,这些短裂纹扩展连接为45°方向的主裂纹,Ω 形柱管壁发生剪切破坏,最终导致了Ω 形柱试样中间部分的断裂以及层束的分层损伤,形成了局部屈曲区域。此外,非屈曲区域的纤维和基体形状完整,有潜在的能量未释放出来,因此[±45]3s铺层的Ω 形柱在准静态轴向压缩工况下吸能较少。

2.2 动态实验

图9 为加载速率为1 m/s 时,3 种不同铺层角度Ω 形柱的载荷-位移曲线。可以看出,动态加载下,[0/90]3s、[0/45/90/−45]3和[±45]3s等3 种铺层角度试样的动态轴向压缩过程均为稳态压缩。

图9 不同铺层角度Ω 形柱试样的动态载荷-位移曲线Fig.9 Dynamic load-displacement curves of Ω-shaped tube specimens with different ply orientations

2.2.1 吸能评价指标

不同铺层角度Ω 形柱试样的比吸能、初始峰值载荷和平均压溃载荷的对比如图10 所示。可以看出,[0/45/90/−45]3铺层试样的比吸能(69.619J/g)高于[±45]3s铺层试样的比吸能(65.239J/g),高于[0/90]3s铺层试样的比吸能(62.199J/g)。[0/45/90/−45]3铺层试样的比吸能较[0/90]3s和[±45]3s铺层试样的比吸能分别高出6.7%和11.9%。三者的平均压溃载荷所呈现的对比趋势与比吸能一致,而[0/45/90/−45]3铺层试样的初始峰值载荷(19.754kN)与[0/90]3s 铺层试样的初始峰值载荷(19.725kN)接近,均大于[±45]3s铺层试样的初始峰值载荷(17.643kN)。

综上所述,在动态轴向压缩加载时,3 种铺层角度的吸能性能较接近。其中,[0/45/90/−45]3铺层试样具有最高的比吸能,较充分地发挥了结构的能量吸收性能。

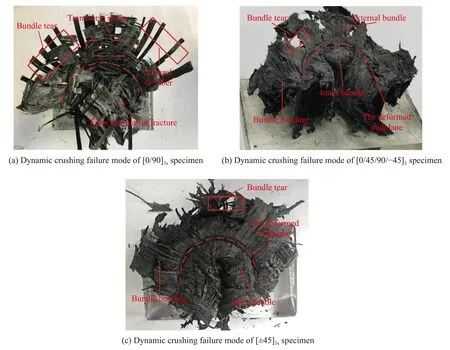

2.2.2 破坏模式

3 种铺层角度的试样在动态加载下的最终破坏形貌如图11 所示,根据Ω 形柱的载荷-位移曲线(见图9)和破坏形貌(见图11)可知,[0/90]3s、[0/45/90/−45]3和[±45]3s铺层角度试样破坏均为稳态渐进失效模式。

图11 不同铺层角度试样的动态加载破坏形貌Fig.11 Dynamic loading failure morphologies of specimens with different ply orientations

[0/90]3s铺层Ω 形柱试样破坏为混合型(张开型和破碎型混合)失效模式,破坏机理主要包括脆性断裂、横向剪切和层束弯曲(见图11(a))。由于环向(90°方向)纤维和基体被压碎,形成大量的碎屑,堆积在管壁内,导致环向的约束力减小,因此轴向(0°方向)层束的撕裂破坏比[0/45/90/−45]3和[±45]3s铺层试样更容易,而轴向纤维撕裂后并没有产生明显的断裂,在最终的破坏形貌上呈现散射状。同时,这部分纤维没有被压断,破损不充分,还有潜在能量没有释放,导致[0/90]3s铺层角度的Ω 形柱在动态轴向压缩下能量吸收少于其他2 种铺层角度的。

[0/45/90/−45]3和[±45]3s铺层Ω 形柱均为张开型失效模式,破坏机理主要为层束弯曲。压溃初始阶段,倒角端破坏产生的碎屑在压头作用下形成了大小恒定的倒三角状碎片楔,Ω 形柱层间出现裂纹,环向纤维在张力作用下撕裂。随着加载的进行,中心裂纹继续扩展,Ω 形柱管壁发生分层破坏,中面附近的层束分别向内外侧弯曲,形成了花瓣状叶片。由于层束的内外弯曲,压溃产生的碎屑又被挤入管壁中间重新形成碎片楔,碎片楔在压头作用下向下运动,导致持续的分层破坏,而分层破坏又会引起新一轮的层束内外弯曲,这种循环保证了压溃过程的稳定。Ω 形柱在压溃过程中出现纤维和基体的弯曲、压碎、撕裂等行为,从而吸收大量能量。[±45]3s铺层试样的弯曲层束几乎为一个整体,轴向撕裂不充分,因此吸能较[0/45/90/−45]3少。

2.3 不同加载速率对比分析

为了研究加载速率的影响,对比了8.3×10−5和1 m/s 加载速率下,3 种铺层角度Ω 形柱的吸能特性,如图12 所示。

图12 不同加载速率下试样吸能参数对比Fig.12 Comparison of energy absorption parameters of specimens at different loading rates

通过分析可以发现,[0/90]3s、[0/45/90/−45]3和[±45]3s铺层Ω 形柱在动态加载下的峰值载荷均小于准静态加载下的,分别下降20.135%、25.664%和12.772%。同时,[0/90]3s和[0/45/90/−45]3铺层试样在动态载荷下的能量吸收小于其准静态加载下的能量吸收,比吸能较准静态加载下的分别降低29.70%和20.97%,而[±45]3s铺层Ω 形柱恰恰相反,在动态加载下的比吸能较准静态加载下的提高了46.10%。造成这种差异的原因为:[±45]3s铺层试样在准静态加载时为非稳定的破坏模式(见图8(c)),而动态加载时为渐进的张开型破坏模式(见图11(c)),其破坏模式的转变是比吸能提高的主要原因。铺层碳纤维/环氧树脂复合材料管的破坏过程由应变率不敏感的纤维材料的性能控制,而碳纤维/环氧树脂管的破坏过程则由应变率敏感的树脂材料的性能控制[18-19]。因此,[±45]3s铺层Ω 形柱试样在不同加载速率下的失效形貌变化明显,在准静态加载时由于轴向刚度较低,发生了屈曲破坏,而树脂材料在动态加载时刚度提高[20],试样没有发生屈曲破坏,最终表现为层束弯曲破坏。

而[0/90]3s和[0/45/90/−45]3铺层角度试样在准静态和动态加载下均为张开型的渐进失效模式(见图8、图11(a)~(b)),主要通过裂纹扩展、纤维和基体屈曲断裂以及摩擦等方式吸收能量。由于动态加载工况下摩擦减少[21-24],表现为:在准静态加载下(张开型破坏模式),层束逐渐弯曲变形与压头之间的逐渐滑动可产生较高的摩擦力;而在动态实验中,大量的碎片迅速形成并飞出,层束和压头之间的摩擦较少。而层束之间的摩擦、层束与压头之间的摩擦是能量耗散的重要途径。另一方面,由于动态加载下复合材料的断裂能降低[25],导致试样通过断裂破坏所吸收的能量有所减小。因此,[0/90]3s和[0/45/90/−45]3在动态加载下的能量吸收小于准静态加载。

此外,准静态加载工况下,碳纤维复合材料铺层角度对Ω 形柱的比吸能和压溃载荷有一定影响。而在动态加载工况下,3 种铺层角度的Ω 形柱吸能性能接近,碳纤维铺层角度对Ω 形柱的比吸能影响较小。这是因为在较低加载速率下,纤维和基体的屈曲断裂、层间分层等破坏逐渐发生,为全局响应。而在较高的加载速率下,结构与压头之间的接触时间短,为局部响应,加载速率的影响占主导地位,破坏模式受铺层角度影响较小。

3 结 论

针对碳纤维复合材料Ω 形柱的吸能特性,进行了准静态和动态轴向压缩实验,从吸能评价指标和破坏模式两方面开展了分析,研究了3 种铺层角度([0/90]3s、[0/45/90/−45]3和[±45]3s)和2 种加载速度(8.3×10−5和1 m/s)对Ω 形柱吸能性能的影响,得到了以下结论。

(1)准静态加载时,[0/90]3s和[0/45/90/−45]3铺层试样表现为稳态渐进的张开型失效模式,破坏机理主要为层束弯曲,比吸能分别为88.480 和88.087 J/g,两者较接近。[±45]3s的Ω 形柱表现为非稳态压缩破坏模式,破坏机理主要为局部屈曲和脆性断裂,比吸能较低为44.653 J/g,约为前2 种铺层试样的一半。

(2)动态加载时,3 种铺层的Ω 形柱均发生了渐进破坏,比吸能分别为62.199、69.619 和65.239 J/g,三者吸能性能较接近。其中[0/90]3s铺层的Ω 形柱为混合型(张开型和破碎型混合)失效模式,破坏机理主要包括脆性断裂、横向剪切和层束弯曲;[0/45/90/−45]3和[±45]3s铺层Ω 形柱均为张开型失效模式,破坏机理主要为层束弯曲。

(3) [0/90]3s、[0/45/90/−45]3和[±45]3s铺层Ω 形柱的动态加载工况下的峰值载荷均小于准静态加载,分别下降了20.135%、25.664%和12.772%。同时,[0/90]3s和[0/45/90/−45]3铺层Ω 形柱在动态加载下的比吸能较准静态分别降低了29.70%和20.97%,这是由于动态加载下摩擦减少和材料断裂能降低造成的;而[±45]3s铺层试样比吸能较准静态提高了46.10%,失效模式由非稳态压缩破坏模式向稳态张开型失效模式的转变是其比吸能提高的主要原因。

(4)准静态加载时,铺层角度对Ω 形柱的吸能特性有一定影响。而在动态加载时,铺层角度对Ω 形柱的吸能特性影响较小。主要原因为:在较低加载速率下,纤维和基体的屈曲断裂、层间分层等破坏逐渐发生,为全局响应。而在较高的加载速率下,Ω 形柱与压头之间的接触时间短,为局部响应,加载速率的影响占主导地位,破坏模式受铺层角度影响较小。