大型煤气化装置粗煤气中氮气含量波动分析

2023-07-27郭零

郭 零

(河南龙宇煤化工有限公司,河南 永城 476600)

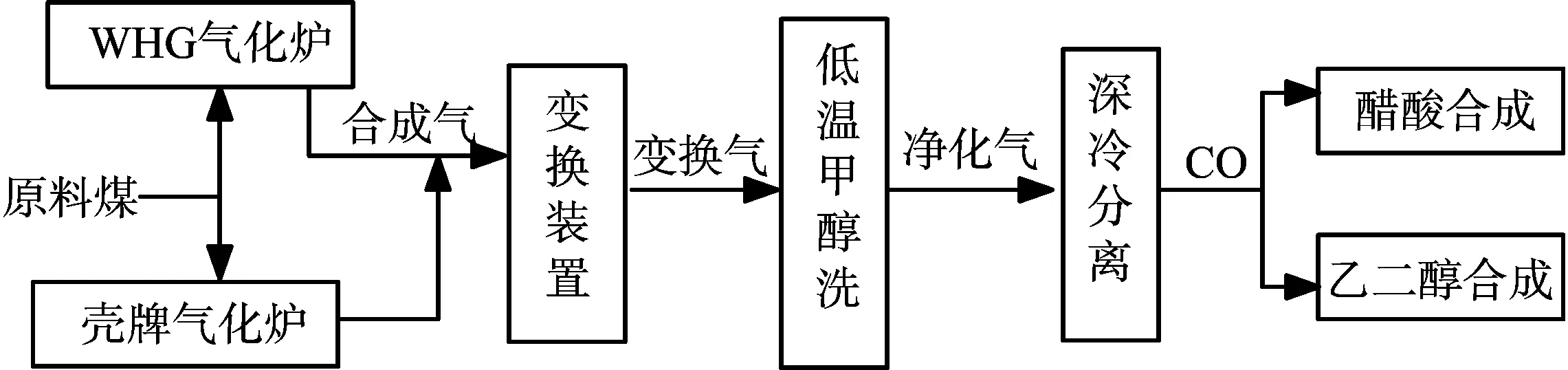

河南龙宇煤化工有限公司年产40万t醋酸和年产20万t乙二醇项目,采用中国五环工程有限公司与河南能源集团有限公司合作开发的具有国内自主知识产权的新型WHG煤气化工艺生产合成气。合成气经变换调整煤气氢碳比,经鲁奇低温甲醇洗装置产出净煤气。净煤气经CO深冷分离装置和变压吸附装置产出合格高纯度的CO和氢气,然后供醋酸和乙二醇合成使用。其中深冷分离装置由法国液化空气集团设计制造,根据各种气体在相同压力下冷凝温度的不同,利用高压气体绝热膨胀来获得低温,并达到分离混合气体的目的。在标准大气压下,液氮沸点为-195.8 ℃,而液体一氧化碳沸点为-191.5 ℃,沸点相差较少,氮气的沸点低,氮气和CO的分离较为困难。虽然经过深冷分离精馏装置进行分离,但是原料气中氮气含量偏高或者波动较大,极易引起CO产品中氮气含量偏高或产品纯度波动,影响下游合成装置,合成反应和产品质量,造成产品的CO单耗偏高,增加生产成本,导致产品市场竞争力降低。所以降低和稳定原料气中氮气含量对保证深冷分离CO产品质量至关重要,同时对稳定产品质量和降低产品成本有着重要的意义。CO产品气生产流程图见图1。

图1 CO产品气生产流程图

1 原料气中氮气含量波动原因

公司一期煤气化装置采用壳牌煤气化技术,二期煤气化装置采用的是新型WHG煤气化工艺生产粗煤气。但是在一二期煤气供应切换过程中存在粗煤气中氮气含量波动,导致后工序深冷分离工况波动。

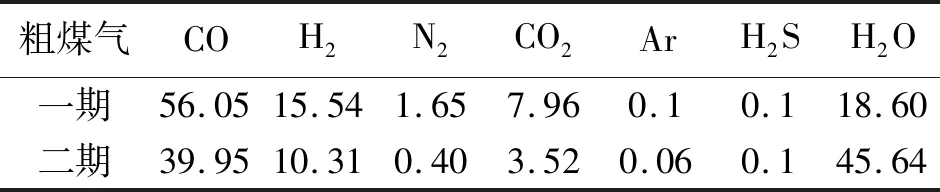

造成粗煤气中氮气含量偏高的原因有:①在开车初期,煤气化装置运行负荷偏低和煤线不稳定,气化装置产气量不能达到设计负荷运行;同时开车初期由于物料输送介质及各设备吹扫介质全部为氮气,合成气中总氮气量较大。由于装置负荷低,总产气量较低,导致合成气中氮气含量较高。②在开车初期或低负荷运行时,低温甲醇洗装置运行不稳定,装置产生的CO2产量较低,无法满足CO2压缩机开车的条件,不能使用CO2完全代替气化炉装置使用的氮气。煤粉采用氮气输送,由于每条煤线氮气使用量约600 Nm3/h,会造成合成气中氮气含量较高。③由于煤循环不充分,检修后异物影响以及煤角阀、密度计或速度计等故障原因影响煤线波动,出现跳煤线等问题。由于煤线不稳定,导致煤气化炉烧嘴不稳,运行过程中经常出现烧嘴异常、烧嘴运行停止的情况。为保护煤线烧嘴运行安全,在煤线紧急停止运行时,为防止回火损坏煤烧嘴,会打开高压氮气置换吹扫。每条煤线氮气吹扫量约2 200 Nm3/h,导致合成气中氮气含量大幅度波动。同时由于煤线停运,合成气产量会明显下降,此时合成气中氮气含量会大幅度增加。④煤气化装置气化炉跳车。正常情况下,二期装置煤气化装置为两台气化炉同时运行,但是由于气化炉运行存在不稳定性,气化炉会出现跳车,使其单炉运行,这样会导致变换装置进气量明显下降,变换能力下降,致使低温甲醇洗产CO2量不足,必须要引入氮气作为载气进行输送煤粉,由此造成粗煤气中氮气含量偏高。⑤一二期气化装置互联互通的耦合优化改造,实现了一二期装置独立装置的有机耦合和装置的多模式运行方式,降低了净化装置和醋酸、乙二醇合成装置的停车可能性,降低生产装置的综合能耗。但是在五环气化炉停车检修期间,使用壳牌气化炉为二期装置提供粗煤气。由于壳牌气化炉设计时使用氮气作为输送介质,合成气中氮气含量最高达2.6%,导致深冷分离装置运行净化气中氮气含量较高,最终致使CO产品气中氮气含量偏高。一、二期煤气化装置粗煤气(湿基)设计组分见表1。

表1 一、二期煤气化装置粗煤气设计各组分含量 %

2 降低原料气中氮气含量措施

针对煤化工生产过程中氮气含量偏高,采取措施进行控制:①开车稳定后,低温甲醇洗工序正常运行,分离出大量的CO2,及时使用CO2气体代替煤气化装置部分使用的氮气。通过CO2压缩机压缩升压后送往煤气化来代替氮气输送煤粉,使粗煤气中氮气含量降低。这样不仅可以避免大量CO2放空造成大气污染,同时还可以大大降低粗煤气中氮气含量,减少甲醇合成工序弛放气放空量,提高甲醇产量。②优化工况,确保设备稳定运行。煤粉粒度、湿度或者掺杂其他杂物等因素,都会造成煤线参数波动大,严重时出现跳煤线现象,造成气化炉工况波动。在操作控制方面,磨煤单元做好煤质控制,保证煤粉粒度和湿度稳定,煤线稳定操作,确保煤线流化气和吹扫气流量稳定;检修作业过程质量把控要到位,确保检修质量和检修过程不出现遗留杂物。对磨煤系统袋式过滤器防爆板、旋转给料机、螺旋给料机等设备更换检修,安排专人负责,对检修过程全过程掌控,设备废料、结块煤粉必须逐一核对并清理干净,严禁出现检修废料未清理彻底就回装设备现象,避免出现煤粉中异物进入煤角阀引起煤线波动。③设备运行优化。正常运行时,在CO2气体气源充足的情况下,将原设计使用氮气作为吹扫气的部位改为CO2气体吹扫,如安全阀吹扫,以降低氮气使用量,达到降低原料气中氮气含量的目的。④降低壳牌气化炉粗煤气中氮气含量。原设计壳牌气化炉合成气中氮气含量主要来源压缩机干气密封气、气化炉振打器密封气、V1501/V1502底锥流化气等部位,壳牌煤气化装置粗煤气中氮气含量约2.5%。由于目前装置有3台往复式CO2压缩机和1台离心式CO2压缩机。开车初期或锅炉异常时,一般使用的CO2气体由往复压缩机提供,此时CO2气体带油,只能进行煤粉气体输送、煤线流化载气使用,若使用带油CO2气体作为压缩机干气密封气、气化炉振打器密封气,将会造成压缩机干气密封带油损坏,振打器密封装置失效,严重影响气化炉运行。

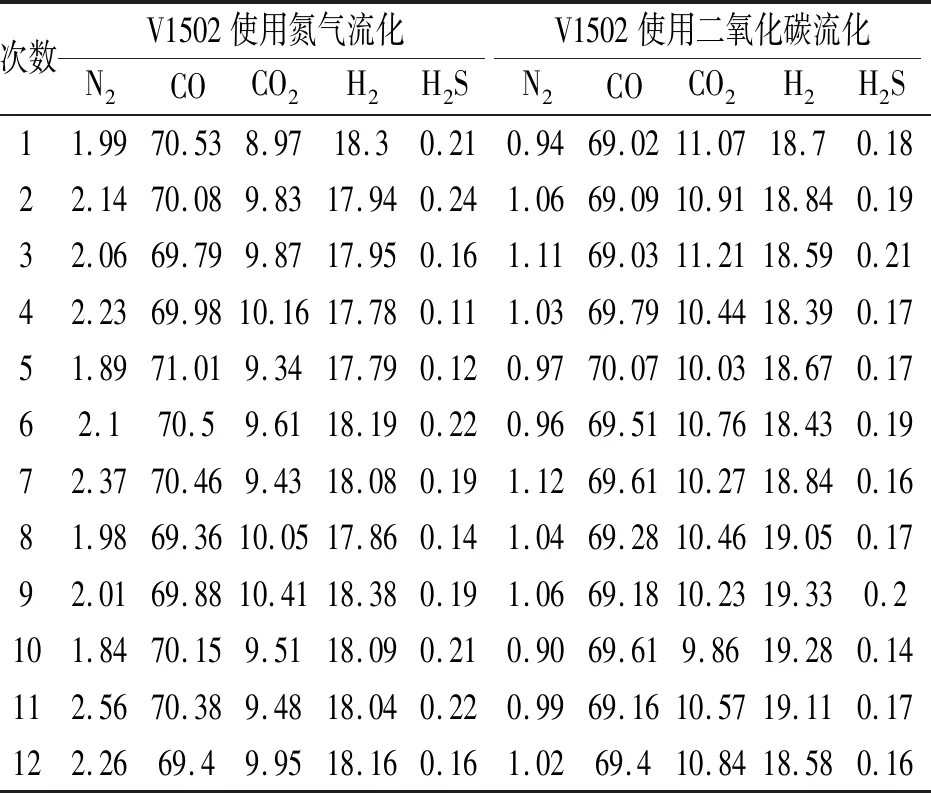

经评估分析,对壳牌煤气化装置V1502底锥流化气进行改造,由原来的氮气流化气改造为CO2流化气,降低合成气中氮气含量。V1502底锥流化气由氮气改为CO2气体前后,连续4天12次的合成气分析数据见表2。合成气中氮气含量变化见图2。切换前氮气含量最高达2.56%,切换后氮气含量最低降至0.9%。

表2 15单元流化气氮气切为CO2前后合成气分析数据 %

图2 15单元切换氮气为CO2前后合成气中氮气含量对比

3 结束语

通过调整部分设备的使用氮气流量,使用CO2替代N2作为气源或载气,减少原料气中氮气含量,可以有效降低CO产品中氮气含量。同时在运行中不断优化操作,确保煤线稳定,保证装置稳定长周期运行,可以有效保证原料气中的氮气含量稳定,保证CO产品纯度稳定。随着煤气化装置操作不断优化和运行经验的不断积累,通过技术改造优化,会进一步确保合成气中氮气含量稳定,并降低合成气中氮气含量。