介孔 CoFe/CeO2催化剂 CO2与甘油干重整制合成气的实验研究

2023-07-27王亚东吴凯任瑞佳王子龙豆斌林李蔚张华

王亚东 吴凯 任瑞佳 王子龙 豆斌林 李蔚 张华

利用生物柴油副产物甘油和 CO2 干重整制取高附加值合成气,关键是高性能催化剂的选择 和研究。通过胶体溶液燃烧法制备了 CoFe/CeO2 催化剂,在固定床反应器中,温度范围 650~800 ℃ 条件下,研究了 CO2 与甘油干重整过程中的催化活性和稳定性。结果表明,胶体溶液燃烧法制备 的 CoFe/CeO2 催化剂具有典型的介孔结构,比表面积为 33.4~40.8 m2/g,表现出了活性组分 Co-Fe 与载体 CeO2 较强的相互作用。 7CoFeCe 显示出了较好的干重整催化性能,750 ℃ 下甘油转化率 达 84.8% ,CO2 转化率达 19.9%。随着温度的升高,CO2 转化率提高,在 800 ℃ 下,CO2 转化率 达到了 30.3%,表明高温有利于逆水汽变换反应。稳定性实验表明,介孔 CoFe/CeO2 催化剂具有 较好的干重整稳定性。

关键词: 甘油干重整 ;胶体溶液燃烧法 ;CO2 利用;介孔 CoFe/CeO2 催化剂 ;合成气制备

中图分类号: F 830 文獻标志码: A

Experimental study on dry reforming of CO2 and glycerol to syngas over mesoporous CoFe/CeO2 catalysts

WANG Yadong1, WU Kai1, REN Ruijia1, WANG Zilong1, DOU Binlin1, LI Wei2, ZHANG Hua1

(1. School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;

2. College of Energy Engineering, Zhejiang University, Hangzhou 310007, China)

Abstract: The selection and research of high performance catalyst is the key to producing high value- added syngas from biodiesel by-product glycerol and CO2 dry reforming. CoFe/CeO2 catalyst was prepared by colloidal solution combustion method, and the catalytic activity and stability of dry reforming of CO2 and glycerol were studied in a fixed-bed reactor at a temperature range of 650~800℃. The results showed that the CoFe/CeO2 catalyst prepared by the colloidal solution combustion method had a typical mesoporous structure with a specific surface area of 33.4~40.8 m2/g,showing a strong interaction between the active component Co-Fe and the support CeO2.7CoFeCe showed good catalytic performance for dry reforming. The conversion of glycerol at 750℃ was 84.8%, and the CO2 conversion was 19.9%. The CO2 conversion increased with the increase in temperature, and the maximum conversion of CO2 at 800 ℃ was 30.3%. It showed that the high temperature was conducive to the reverse water gas shift reaction. The stability experiment showed that the mesoporous CoFe/CeO2 catalyst had good dry reforming stability.

Keywords: glycerol dry reforming ; colloid solution combustion method; CO2 utilization; mesoporous CoFe/CeO2 catalysts ; synthesis gas preparation

工业生产中过度使用传统化石能源导致的 CO2排放问题已引起国际社会的高度重视。目前在双碳目标背景下, CO2捕集与利用已是国内外的研究热点,干重整作为在现有技术条件下利用 CO2制备高附加值化学品较为成熟的方法[1],也引起了广泛关注。同时,使用生物柴油副产物甘油作为干重整的原料将进一步提高该技术的经济性。截至2020年,甘油的累计供应量已达到约3×106 t,而需求量仍低于约5×105 t[2]。通过干重整技术将多余的甘油转化为高附加值合成气,可以降低生物柴油的生产成本。

干重整的关键技术问题是如何提高催化剂的活性和稳定性, Rh , Ru , Pt 和 Re 等贵金属在碳氢化合物干重整中具有高活性和耐积碳性,但由于贵金属的经济限制和资源局限,有必要研究开发低价过渡金属干重整催化剂[3]。Ni 基干重整催化剂已被广泛研究。吴兴亮等[4]制备了掺杂氧化镧(La2O3)的双孔 Ni 基催化剂,掺杂少量 La2O3的 催化剂具备较好的双孔结构,且催化性能显著提升。李晓东等[5]制备了 Ni/Mo/MgAl(O)复合氧化物催化剂,研究表明,较高的比表面积、较强的金属与载体作用、适量的碱性位点是催化剂具有较好的催化活性和较强抗积碳能力的原因。然而,由于 Ni 金属的易烧结和反应过程中大量积碳的生成, Ni 基催化剂通常会严重失活,稳定性较差。与 Ni 基干重整催化剂相比, Co基干重整催化剂研究较少, Abasaeed 等[6]研究了 ZrO2负载的 Co 基催化剂对甲烷干重整制氢的催化性能,发现该催化剂表现出优异的氢气产率(75.8%),并且只有少量的碳沉积。在本课题组先前的研究中, CeO2被认为是一种极具开发潜力的催化材料,其高浓度的活性晶格氧可以减少载体表面的碳沉积。同时, CeO2可强化催化剂表面的还原性,转换晶格中流动的氧分子,使氧化物空位在很大程度上由 CO2中被还原的氧分子补充,因此,介孔 CeO2是制备高度分散催化剂的良好载体[7–10]。另外,研究表明,活性组分的增加使双金属催化剂比单一金属催化剂具有更好的催化性能,与其他 VIII 族金属相比,廉价 Fe相对不活泼,通常需要与其他活性组分(如 Cu ,K 和 Mo[11])一起使用,进而促进不同活性粒子在载体表面的分散,以提高反应速率并调整对所需产物的选择性。

本文采用胶体溶液燃烧法制备了不同 Co含量的介孔 CoFe/CeO2催化剂。利用 N2吸附–脱附、 X 射线衍射分析(XRD)、透射电镜分析(TEM)、 H2–程序升温还原(H2-TPR)和程序升温氧化(TPO)研究了催化剂的物理化学特性,以及 Co ,Fe 金属和 CeO2之间的构效关系,从催化剂活性组分含量、反应温度、 CO2与甘油摩尔比(CGR)、稳定性等方面评估了 CoFe/CeO2催化剂干重整的催化性能,以阐明甘油与 CO2干重整制合成气的主要影响因素。

1 实验部分

1.1 催化剂的制备

通过胶体溶液燃烧法合成了介孔 CeO2材料[12]。胶体 SiO2(质量分数34%、直径20~22 nm 的 SiO2 悬浮在水中)用作蚀刻模板,以形成纳米孔。首先,将17.36 g的Ce(NO3)3·6H2O 和1.6 g的CH2NH2COOH 溶解在10 mL去离子水中;接着,将4.0 mL 胶体 SiO2滴入上述溶液中并超声处理30 min,加热溶液至300℃, 并搅拌直至其变成胶体;然后,将获得的材料在马弗炉中以900℃煅烧3 h,随之将煅烧后的粉末浸泡在500 mL 的 NaOH(浓度为 2 mol/L)溶液中,并在80℃下搅拌4 h;最后,用去离子水和无水乙醇分别过滤洗涤3次后,在110℃的烘箱中干燥,得到纯介孔 CeO2。

利用浸渍法负载目标金属氧化物,将3.492 g 的 Co(NO3)3·6H2O 、8.08 g 的 Fe(NO3)3·9H2O 与6.88 g 的 CeO2载体混合于100 mL 去离子水中。搅拌4 h后,在110℃下干燥12 h,干燥粉末在600℃下煅烧3 h,得到摩尔比为0.3( n(Co)∶n(Ce)=0.3)的3CoFeCe催化剂。按照相同方法制作不同摩尔比的 CoFe/CeO2催化剂,其结构特征列于表1。

1.2 材料表征

在300℃下用 N2真空脱气3 h 后,使用 Micromeritics Tri-Star3000仪器在?196℃下通过 N2吸附和脱附测定实验样品的结构特征,包括比表面积(SBET)、平均孔径和孔容。通过 X 射线衍射仪(D8ADVANCE)确定催化剂的晶相结构,数据收集时间为2 h,衍射角为5°~90° , XRD 管的电压和电流分别为40 kV 和40 mA 。H2-TPR 实验在含 H2的 Ar(进气速率为100 mL/min , H2/Ar 摩尔比为0.1)中进行,同时以5℃/min 的加热速率从室温加热至750℃, 测试对象为0.1 g 的催化剂样品。在 FEI Talos F200x仪器上进行 TEM 测试以观察催化剂样品的分散体。在 Auto Chem II 2920仪器上对0.1 g催化剂使用含 O2的 He(进气速率为100 mL/min , O2/He 的负载摩尔比为0.03)进行 O2-TPO 实验,以40℃/min 的加热速率从室温加热至800℃。

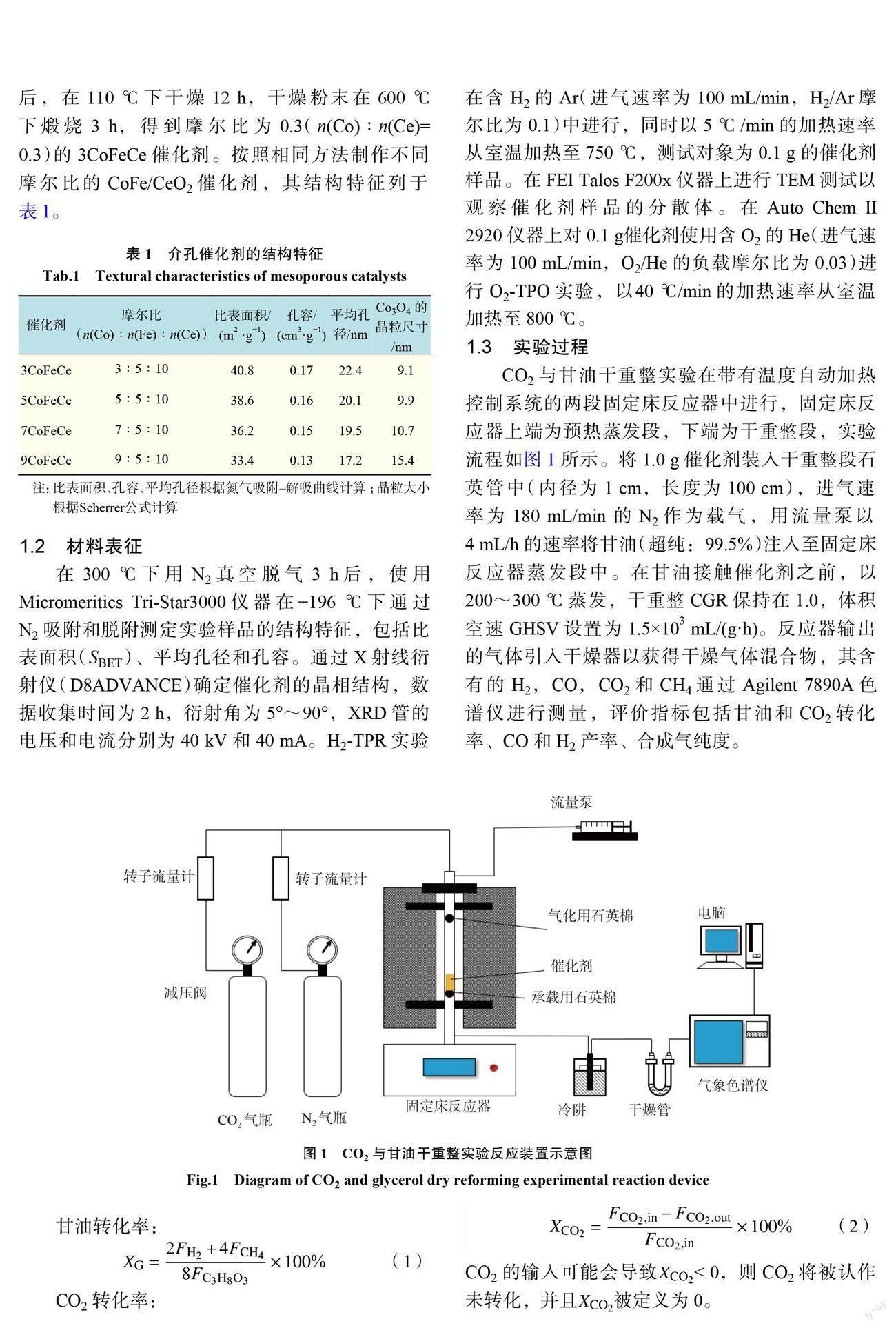

1.3 实验过程

CO2与甘油干重整实验在带有温度自动加热控制系统的两段固定床反应器中进行,固定床反应器上端为預热蒸发段,下端为干重整段,实验流程如图1所示。将1.0 g 催化剂装入干重整段石英管中(内径为1 cm,长度为100 cm),进气速率为180 mL/min 的 N2作为载气,用流量泵以4 mL/h 的速率将甘油(超纯:99.5%)注入至固定床反应器蒸发段中。在甘油接触催化剂之前,以200~300℃蒸发,干重整 CGR 保持在1.0,体积空速 GHSV 设置为1.5×103 mL/(g·h)。反应器输出的气体引入干燥器以获得干燥气体混合物,其含有的 H2, CO , CO2和 CH4通过 Agilent 7890A 色谱仪进行测量,评价指标包括甘油和 CO2转化率、 CO 和 H2产率、合成气纯度。

甘油转化率:

CO2转化率:

CO2的输入可能会导致XCO2<0,则 CO2将被认作未转化,并且XCO2被定义为0。

CO 产率:

合成气纯度:

式中: FH2, F CH4和FCO分别表示 H2, CH4和 CO 的出口摩尔流量;FCO2;in和FCO2;out分别表示入口和出口处 CO2的摩尔流量;FC3H8O3表示入口甘油摩尔流量。

2 实验结果与讨论

2.1 催化剂的表征

介孔催化剂的 N2吸附–脱附等温线如图2(a)所示。根据 IUPAC 分类,所有催化剂的等温线均为具有磁滞回线的 IV 型等温线,表明存在介孔结构[13]。可以看出,在相对压力为0.3时,所有样品的磁滞回线都是闭合的,代表了较宽的孔径分布[13]。介孔催化剂的孔径分布如图2(b)所示,可以看出,随着 Co含量的增加,孔径分布向更小的方向移动。表1列出了介孔催化剂的物理性质。 Co 含量的增加使催化剂的 SBET 从40.8 m2/g 减少至33.4 m2/g,孔容从0.17 cm3/g 减少至0.13 cm3/g,这可能跟介孔结构的部分坍塌和 CeO2支撑孔的堵塞有关。此外,随着 Co含量的增加, CoFe/CeO2 催化剂中的 Co3O4晶粒尺寸逐渐增大。

介孔催化剂的 XRD 如图3所示, CeO2(PDF#65-5923)的衍射峰出现在2θ=28.5° , 33.1° , 47.5° , 56.4° , 59.1° , 69.5° , 76.8° , 79.2° , 88.5°处,θ为 扫描角度。2θ=31.2° , 36.8° , 65.2°的衍射峰与 Co3O4(PDF#42-1467)有关,而2θ=30.2° , 35.6°的衍射峰属于铁氧化物(PDF#39-1346)。可以看出,随着 Co 负载比从3增加至9,Co3O4衍射峰的半峰宽有所增加。 Co 含量的增加导致了 Co3O4晶粒尺寸的增大,从而降低了 Co 的分散性。正如表1所 示, Co 含量高的样品,其 Co3O4晶粒尺寸最大,这会导致 Co3O4分散性最低。 Co含量低会使催化剂载体上形成高度分散的 Co3O4颗粒,而继续增加 Co,会促成催化剂载体表面出现 Co 团簇饱和的现象。在高 Co含量的催化剂中, Co3O4团簇使催化剂载体表面饱和,导致大块 Co3O4的形成,这可能是9CoFeCe 晶粒尺寸大幅增加的原因。

介孔催化剂的 H2-TPR 如图4所示,CoFe/CeO2催化剂的还原峰主要位于200~650℃之间。300℃时的还原峰归因于 Co3+还原为 Co2+;450℃时的还原峰归因于 Fe3+还原为 Fe2+,该峰与300℃时 Co 的还原峰发生了部分重叠;在550~650℃的还原峰主要是 Co3+/Co2+向 Co0的还原过程。高温还原峰的出现表明,大部分氧化 Co组分与催化剂载体有着较强的相互作用。此外,可以看出,随着 Co含量的增加,还原峰的峰位向低温方向移动,这证实了 Co含量高的催化剂中 Co 的还原程度更高。同时,随着 Co含量的增加,还原峰的强度增加。比表面积 BET 和 TPR 的分析结果说明, Co3O4晶粒的尺寸越大,越容易还原为金属 Co。

2.2 CO2与甘油干重整性能分析

如图5所示,反应温度的升高使甘油转化率在650~750℃增加,这主要是因为干重整反应是吸热反应[14]。然而,由于逆水汽变换(RWGS)反应的影响,甘油转化率在750~800℃略有下降。在相同温度下, CoFe/CeO2催化剂的甘油转化率顺序为(由高至低):XG,7CoFeCe> XG,9CoFeCe > XG,5CoFeCe > XG,3CoFeCe ,在 Co 负载比3~7阶段,增加的 Co 含量在载体表面上形成了更多的活性表面中心,这增强了 CO2与甘油干重整反应,并产生了更多的合成气。在 Co 负载比5~7阶段,催化剂催化活性的降低与 Co3O4晶粒分散性的降低有关,因为9CoFeCe 具有最大的晶粒尺寸。催化结果表明,7CoFeCe 在 CO2与甘油干重整反应中具有最高的活性,甘油转化率达到了84.8%。图6显示了反应温度对 CO2与甘油干重整反应中 H2/CO摩尔比的影响。可以看出, H2/CO 摩尔比随着反应温度的升高而显著降低。因此,可以得出这样的结论,温度升高会提高 RWGS 反应的速率。此外,4种 催化剂显示的 H2/CO摩尔比均在0.7~1.3之间,表明该方法生产的合成气适用于下游企业生产甲醇、汽油等烃类化合物[15]。

图7显示了 CoFe/CeO2催化剂在 CO2与甘油干重整反应中 H2和 CO 的产率。由于 CO2与甘油干重整反应的吸热性质, H2和 CO 的产率随着温度的升高而增加。在650~700℃阶段,所有催化剂的 H2产率均高于 CO 产率。然而,随着温度的升高, CO 产率逐渐超过 H2产率,这主要受 RWGS 反应的影响。 CO2转化率如图8所示, CoFe/CeO2催化剂的 CO2转化率在650℃时为0,这是因为在此温度下甘油分解产生的 CO2速率超过了输入 CO2的消耗速率,超过650℃后, CO2转化率随温度的升高而显著增加,同时7CoFeCe 在800℃时的 CO2转化率达到了30.3%。所有催化剂在不同温度下产生的合成气纯度如圖9所示。可以看出,合成气的纯度随着温度的升高而增加,这主要归因于 CO2与甘油干重整反应的吸热性质。此外,在800℃时,7CoFeCe 的合成气纯度最高,达到了90.8%。

2.3 不同 CGR 对 CO2与甘油干重整的影响

上述结果表明4种催化剂都在750℃表现出了最佳的催化性能,因此,在750℃下进行 CGR 对气体产物的影响研究。图10显示了 CGR 对甘油转化率和 H2/CO 摩尔比的影响。可以看出,甘油转化率在 CGR 为0~1时略有增加,然后在 CGR 为1~4时逐渐降低。这可能是因为当 CGR 超过1时更容易发生各种副反应,如 RWGS 反应和 CO2甲烷反应。 H2/CO 摩尔比随着 CGR 的增加而降低,这主要归因于 CO2含量的增加提高了 RWGS 反应的速率。此外,在相同的 CGR 下,7CoFeCe 催化剂表现出更高的甘油转化率并实现了更低的 H2/CO摩尔比。

2.4 CoFe/CeO2催化劑 CO2与甘油干重整稳定性

如图11所示,7CoFeCe 催化剂的甘油转化率、合成气纯度、 CO2转化率和 H2/CO 摩尔比在600 min 内保持稳定,没有下降趋势,表明7CoFeCe 催化剂在10h 实验期间具有优异的稳定性。7CoFeCe 催化剂具有高稳定性的原因一方面是 Co 和 Fe 金属与介孔 CeO2载体的强相互作用,另一方面是由于 CeO2和 Fe3O4含有大量高浓度活性晶格氧,可以减少催化剂表面上积碳的形成[16]。

2.5 反应后催化剂的表征

图12显示了在750℃下 CO2与甘油干重整反应后催化剂的 XRD 图谱。2θ=26.6°的 C( PDF# 26-1076),2θ=44.2° , 51.5°的 Co( PDF#15-0806)、2θ=44.6° , 65.1°的 Fe( PDF#06-0696)和2θ=44.7° , 65.7°的 Co3Fe7(PDF#48-1817)几种物质的衍射峰在反应后的 CoFe/CeO2催化剂中被发现。可以看 出, Co3O4和 Fe3O4的衍射峰完全消失,这主要是 因为在 CO2与甘油干重整反应10 h 后, Co3O4和 Fe3O4完全还原为其他物质。同时,没有发现 CeO2还原产物的衍射峰,表明在该反应温度下, CeO2很难被甘油还原。在4种反应后 CoFe/CeO2 催化剂的2θ=26.6°处发现了碳物种,但4种催化剂 中碳物种的峰值强度不同,峰值强度的顺序为(由 高至低):9CoFeCe,7CoFeCe,5CoFeCe,3CoFeCe。 这表明 Co含量越高,越容易形成积碳。此外, Co3Fe7的形成表明 Co 和 Fe 金属紧密结合,产生 更强的相互作用,这可能是 CoFe/CeO2催化剂具 有高催化性能和稳定性的原因。

表2总结了10 h 的 CO2与甘油干重整实验后 样品的结构特征。可以看出,随着反应的进行, 所有样品的 SBET 、孔容和平均孔径均发生了下 降。此外,催化剂的平均晶粒尺寸增加。该结果 表明,连续 CO2与甘油干重整反应后,催化剂发 生了轻微的烧结和团聚。

碳沉积是催化剂性能下降的主要原因。在10 h 稳定性实验后,使用反应后的催化剂进行 TPO 测 试,以确定催化剂表面上存在的碳沉积物。如图13 所示, CoFe/CeO2催化剂的 TPO 曲线在350℃和 750℃之间显示出两个峰值。450℃时的峰表示无 定形碳(AC)的氧化,即沉积在催化剂表面碳的氧 化[17]。650℃时的峰属于丝状碳(FC)的氧化,这 是催化剂失活的主要原因[17]。可以看出,随着 CoFe/CeO2催化剂中 Co含量的增加,氧化峰的强 度增加,这与反应后催化剂的 XRD 结果一致。

图14显示了在750℃下反应10h 后,7CoFeCe 催化剂的 TEM 图像。黑色区域是无定形碳,浅色 絮状物是丝状碳,灰色晶格是活性金属。在图14 所示的7CoFeCe催化剂中,仅检测到少量无定形 碳和丝状碳,这与 TPO 结果一致。此外,7CoFeCe催化剂显示出明显的微观晶格结构,这表明该催 化剂在长期实验中保持了高稳定性和高抗碳沉 积性。

3 结 论

采用胶体溶液燃烧法制备了一系列不同 Co 含量的介孔 CoFeCe催化剂,在两段固定床反应器中研究了 CO2与甘油干重整制取合成气,干重整温度范围为650~800℃。结果表明,胶体溶液燃烧法制备的 CoFe/CeO2催化剂具有典型的介孔结构,表现出了较强的 Co-Fe 与载体 CeO2的相互作用, Co 含量的增加提高了 CoFe/CeO2的还原性,但 CeO2载体孔的部分堵塞影响了催化剂比表面积。7CoFeCe 催化剂表现出了最好的干重整催化性能,750℃甘油转化率达84.8%,CO2转化率达19.9%,H2/CO 摩尔比在0.7~1.3之间。随温度升高, CO2转化率提高,在800℃下, CO2转化率最高,达到30.3%,7CoFeCe 在10h 的稳定性实验中表现出较好的稳定性。反应后催化剂的表征结果显示, CoFe/CeO2催化剂仅发生轻微的烧结,产生了少量积碳,这说明该催化剂具有较好的 CO2与甘油干重整的稳定性和抗积碳性。

参考文献:

[1]李睿杰, 章菊萍, 史健, 等. Ni/CeO2催化剂的金属–载体界面调控及其低温化学链甲烷干重整性能研究[J].燃料化学学报, 2022, 50(11):1458–1470.

[2] LIN Y C. Catalytic valorization of glycerol to hydrogen and syngas[J]. International Journal of Hydrogen Energy, 2013, 38(6):2678–2700.

[3] SAHLI N, PETIT C, ROGER A C, et al. Ni catalysts from NiAl2O4 spinel for CO2 reforming of methane[J]. Catalysis Today, 2006, 113(3/4):187–193.

[4]吴兴亮, 王毅婕, 吕凌辉, 等.氧化镧掺杂的双孔镍基催化剂甲烷干重整反应性能研究[J].天然气化工—C1化学与化工, 2022, 47(4):73–82.

[5]李晓东, 黄艳丽, 谭鹏甲, 等. Ni/Mo/MgAl(O)催化甲烷干重整制合成气的研究[J].天然气化工—C1化学与化工, 2022, 47(1):59–66.

[6] ABASAEED A E, Al-FATESH A S, NAEEM M A, et al. Catalytic performance of CeO2 and ZrO2 supported Co catalysts for hydrogen production via dry reforming of methane[J]. International Journal of Hydrogen Energy, 2015, 40(21):6818–6826.

[7] QU Z P, YU F L, ZHANG X D, et al. Support effects on the structure and catalytic activity of mesoporous Ag/CeO2 catalysts for CO oxidation[J]. Chemical EngineeringJournal, 2013, 229:522–532.

[8] ZHOU G, LIU H, CUI K, et al. Role of surface Ni and Ce species of Ni/CeO2 catalyst in CO2 methanation[J]. Applied Surface Science, 2016, 383:248–252.

[9] MAO M Y, LV H Q, LI Y Z, et al. Metal support interaction in Pt nanoparticles partially confined in the mesopores of microsized mesoporous CeO2 for highly efficient purification of volatile organic compounds[J]. ACS Catalysis, 2016, 6(1):418–427.

[10] ZHAN S H, ZHANG H, ZHANG Y, et al. Efficient NH3- SCR removal of NOx with highly ordered mesoporous WO3(χ)-CeO2 at low temperatures[J]. Applied Catalysis B: Environmental, 2017, 203:199–209.

[11] QIN S D, ZHANG C H, XU J, et al. Fe-Mo interactions and their influence on Fischer-Tropsch synthesis performance[J]. Applied Catalysis A: General, 2011,392(1/2):118–126.

[12] WU K, DOU B L, ZHANG H, et al. Aqueous phase reforming of biodiesel byproduct glycerol over mesoporous Ni-Cu/CeO2 for renewable hydrogen production[J]. Fuel, 2022, 308:122014.

[13] THOMMES M, KANEKO K, NEIMARK A V, et al. Physisorption of gases, with special reference to the evaluation of surface area and pore size distribution (IUPAC Technical Report)[J]. Pure and Applied Chemistry, 2015, 87(9/10):1051–1069.

[14] TAVANARAD M, MESHKANI F, REZAEI M. Production of syngas via glycerol dry reforming on Ni catalysts supported on mesoporous nanocrystalline Al2O3[J]. Journal of CO2Utilization, 2018, 24:298–305.

[15] BEREKETIDOU O A, GOULA M A. Biogas reforming for syngas production over nickel supported on ceria –alumina catalysts[J]. Catalysis Today, 2012, 195(1):93–100.

[16] JIANG B, LI L, BIAN Z F, et al. Hydrogen generation from chemical looping reforming of glycerol by Ce-doped nickel phyllosilicate nanotube oxygen carriers[J]. Fuel, 2018, 222:185–192.

[17] CHEN K, XUE Z X, LIU H, et al. A temperature- programmed oxidation method for quantitative characterization of the thermal cokes morphology[J]. Fuel, 2013, 113:274–279.

(編辑:丁红艺)