厚新生界覆盖层井壁破裂出水微创快速修复实践

2023-07-26付攀升

付攀升

(永城煤电控股集团有限公司城郊煤矿,河南 永城 476600)

厚新生界覆盖层内井壁破裂出水是井筒常见病害之一,若治理不及时或采取方法不当,会出现大量涌水溃砂险情,进而可能造成矿井被淹、井筒报废等严重事故[1-4]。本文以城郊煤矿主井壁破裂出水为例,分析厚新生界覆盖层井壁破裂出水特征及破坏原因,对井壁微创快速修复技术进行了有益探讨和工程实践。

1 矿井概况

城郊煤矿位于黄淮冲积平原东部,地面标高+32~+35 m,地表全为巨厚新生界松散冲积物所覆盖,受古地形影响而东南薄西北厚,厚度230~431 m,均厚369 m。其主井于2002 年建成并交付使用,井筒直径5 m,深度523 m,冻结深度383 m,表土及风化基岩段采用双层钢筋混凝土聚乙烯塑料夹层复合井壁,外壁厚650 mm,内壁厚700 mm;基岩段深度183 m,采用素混凝土支护,壁厚350 mm。主井建成后一直稳定运行,井筒无涌水。

2 井壁破坏特征

井壁破裂位置:破裂段对应地层为新生界新近系上新统细砂层(层厚4.5 m),井深185~187 m 段,其上部为砂质黏土,厚12 m,下部为黏土,厚5 m。破裂特征:破裂带形成水平闭合的环状,破裂宽度不等(0.5~1.8 m),破裂带内井筒内表面呈竖片状剥落,剥落厚度约100~200 mm,使内壁钢筋外露,竖筋及环筋外露弯曲向井内凸鼓,同时在破裂带裂隙中有淋水、渗水现象,出水点分散,水量约1.5 m3/h,水压0.9 MPa,水色较清、无沙。

3 井壁破坏原因分析

根据现场勘察,井筒破坏位置在新生界新近系表土层中,岩性为细砂。依据建井地质资料,主井揭露新生界覆盖层296 m,可分为第四系全新统孔隙潜水含水段、第四系更新统孔隙承压含水段、新近系上新统孔隙承压含水段及新近系中新统孔隙承压含水段4 个含水段,总厚约121 m。其中新近系上新统含水段是地面工业用水的重要来源,勘探时期新近系上新统含水层原始水位+30.90 m 左右,至今该段含水层水位-53.19 m,水位下降了84.09 m。同时,根据工业广场内沉降点观测资料,近20 年来工业广场总体下沉量205 mm。故水位下降、孔隙水压力降低导致新生界松散层变密实,造成了井筒周边的地表沉降。在沉降过程中由于地层与井壁之间摩擦力作用施加给井壁外表面一个竖直向下的附加应力[5],当附加应力超过井壁强度时导致井壁破坏。

4 井壁微创快速修复方案及实施

4.1 井壁微创快速修复方案

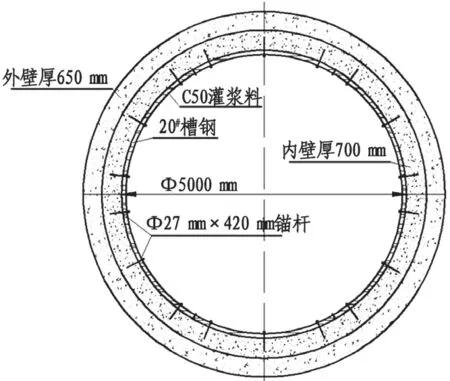

根据井壁破裂的特征及原因分析,在最大限度减少对原井壁结构扰动的基础上,结合井壁修复的及时性和可靠性,采取微创的方式,确定采用以下修复方案:井壁破损预处理→井壁强化加固(首先井壁破坏区及上下7.5 m 范围架井圈密集加固并采用C50 灌浆充填+竖向钢轨支护,强化井壁横向抵抗力,同时在出水点预留导水孔,其作用一是避免影响后期灌浆充填支护效果,二是壁间注浆期间起到观察孔和诱导注浆孔作用;然后采用22 kg/m 轨道竖向固定井圈)→壁间注浆堵水,达到对井壁微创快速修复的目的。井壁加固结构如图1。

图1 井壁加固结构图

4.2 井壁微创快速修复实施

4.2.1 井壁破损预处理

首先采用撬杠、手锤敲掉井壁表面起鼓、破碎的混凝土,局部变形严重处,采用风镐扩刷至井壁净直径;然后将变形的竖筋及环筋进行复位,对无法复位的钢筋,切除原钢筋并采用原型号、材质钢筋进行植筋。

4.2.2 井壁强化加固

井壁破坏区及上下7.5 m范围架井圈密集加固,加固段高为20 m。分三段进行井圈架设,先架设井壁破裂段(对应井深183~188 m),然后架设井壁破裂段下部7.5 m范围,最后架设井壁破裂段上部7.5 m 范围。每段井圈架设均采取“由下向上”逐层架设。

每层井圈由6 节相同的20#槽钢加工而成,每节槽钢由3 条Φ27 mm×50 mm 螺栓连接,每层井圈间使用3 条Φ20 mm×75 mm 镀锌高强螺栓均匀连接,形成整体。每段架设井圈区域第一层井圈使用6 根Φ27 mm×420 mm 锚杆配合树脂锚固剂进行固定,第一层井圈为浇筑托底井圈(井圈外沿直径5 m);第二层开始每层井圈使用3 根Φ27 mm×420 mm 锚杆均匀固定,固定井圈锚杆外露30~50 mm(井圈外沿直径4.95 m);每两层锚杆要求交替三花布置,确保井圈接头也实现交替连接。

每段井圈架设高度1 m 时,使用C50 灌浆料充填,C50 灌浆料选用超早强无收缩灌浆料,配合比为水:粉料=0.125:1(质量比)。井圈兼作为浇筑灌浆料模板使用,浇筑灌浆料前将每段井圈最下一层使用黄泥、破布等进行封堵,确保浇筑灌浆料期间不发生漏浆情况。灌浆施工期间,为保证灌浆料充填密实,使用专用工具,人工振捣。

井圈架设完毕后,采用竖向钢轨加固,每根钢轨长2.5 m,沿井圈圆周均匀布置6 排,每根钢轨采用4 个专用卡子固定,卡子采用Φ20 mm×75 mm 螺栓与井圈固定,加强每段井圈的整体性。

4.2.3 壁间注浆堵水

井壁强化加固结束后,针对井壁破裂段出水点分散、水量小、水压低的特点,在井壁强化加固段采取壁间注浆方式,封堵壁间渗水通道,形成封水帷幕,达到堵水目的,同时对井壁破裂段进行注浆充填,利用注浆材料对破坏部分井壁混凝土进行重新胶结,使其成为一体,提高井壁整体抗载。

1)施工顺序

注浆作业的方式采用上行式,分为2 个阶段,第一阶段为普注,即从井深196 m处依次向上造孔,共6 排钻孔(井深位置196 m、191 m、187.5 m、184.5 m、181 m、176 m),每排布置6 个孔,孔间距2.6 m,孔深800 mm,排与排之间的钻孔成三花布置。第二阶段井壁破裂段预留的导水孔注浆封堵(井深位置186 m)。

2)注浆方式

为尽量减少注浆活动对井壁的扰动,并且增加井壁强度、减少浆液流动阻力,同时提高注浆效率,采用诱导注浆及间隔注浆的方式,一排6 个孔同时完成造孔。首先1-1#孔注浆时,其余孔安装压力表和高压阀门,实时监测壁后串浆压力,一旦发现压力过大,立即打开阀门进行泄浆;然后1-3#、1-5#、1-2#、1-4#、1-6#依次进行。导水孔亦按此方式注浆封堵。

3)注浆设备及注浆参数

在主井井口房附近地点安设临时注浆站,地面搅拌好的浆液通过注浆管路输送到井筒注浆地点。注浆选用2ZBSB1.92~7.2/10.5~3-11 型高压电动注浆泵,注浆材料为水泥浆液和水泥-水玻璃浆液,水泥浆液选用PO52.5 超细水泥,水玻璃波美度40(模数2.8)。水泥浆液水灰比为0.75:1~1:1,水泥浆液与水玻璃体积比为1:0.3~0.5。在正常注浆阶段,以低压渗透为主,注浆压力为静水压力的2 倍。

4)注浆施工工艺

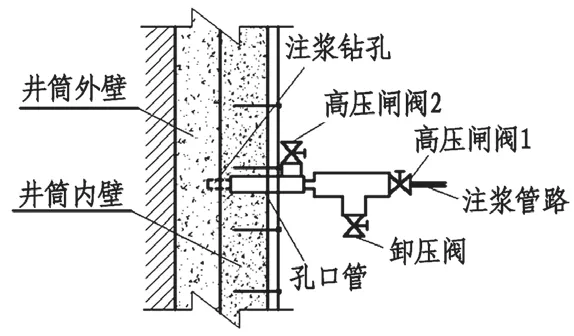

利用风钻施工Φ55 mm、深500 mm 注浆孔,安装孔口管并埋管试压,压力为注浆终压1.2 倍。试压成功后,安装多闸阀三通型防涌堵可卸压装置,如图2,以防止在打穿内壁后发生孔内出水涌砂事故。用Φ28 mm 钻头从阀门内套孔穿透内壁,进入外壁100 mm;连接混注浆管路,先压水冲孔后注浆,注浆压力达到2.5 MPa 后采用水泥-水玻璃浆液封堵注浆孔并关闭孔口阀,打开卸压阀;冲洗注浆管路。

图2 多闸阀三通型防涌堵可卸压装置

5)注浆过程特殊情况处理

注浆过程中发现井壁有裂纹等异常情况时,必须立即停止注浆,采取措施处理后方可继续施工。

注浆过程中,发现跑浆现象或注浆压力达到设计终压后持续升高时,根据跑、漏浆情况,采取间歇性、点注等方法调整流量或浆液浓度处理,亦可以打开诱导孔卸压等措施,达到注浆预期目的。

5 修复效果

该煤矿主井采取微创快速修复技术,工期共用16 d,架设槽钢井圈87 层,壁间注浆9.35 t。修复后,经近一年观测,井壁无变形、无涌水,修复效果理想,保障了井筒的安全运行。

6 结语

1)通过对井壁破裂特征、出水情况及水文地质条件变化等方面进行分析,得出了新生界覆盖层段含水层水位下降致使井壁承受的竖直附加应力超过了井壁强度导致井壁破裂出水的结论。

2)井壁微创快速修复技术是在最大限度减少对原井壁结构扰动的基础上,结合井壁修复的及时性和可靠性,采取微创的方式,利用修复加固和注浆堵水相结合的技术手段,在井壁破裂及邻近20 m范围内采用“架井圈+灌浆充填+竖向钢轨支护+壁间注浆堵水”的快速修复技术,提高了井壁整体抗载。井壁经此技术修复后,不但有效地提高了井筒的整体强度,而且杜绝了涌水对井壁的侵蚀。

3)采用诱导注浆及间隔注浆的方式减少了注浆活动对井壁结构的扰动,采用水泥-水玻璃双液浆封注浆孔达到了滴水不漏的效果。

4)该技术具有安全性好、施工简便、治理速度快等优点,为国内外相似条件矿井井壁破裂出水快速修复提供借鉴。