燃煤电厂输灰系统优化研究

2023-07-26陈志钊徐晓宇周高盛

陈志钊 徐晓宇 周高盛

(1.国能(福州)热电有限公司,福建 福州 350309;2.福建中试所电力调整试验有限责任公司,福建 福州 350309)

燃煤电厂煤炭燃烧会产生大量的粉煤灰,而输灰系统的合理设计是影响效率与能耗的关键[1]。合理优化输灰系统是火电节能减排、可持续发展的必然要求。

潘料庭[2]等在实际工程中选用气相传输除尘,其效能良好;朱家[3]评估了实际工程采用的正压浓相气力输灰系统,认为其输送力足、对场地要求低且更节能环保;郑伟德[4]等通过优化压缩空气系统,针对不同灰质调节参数,提高了除灰效率;陈亮亮[5]等通过理论分析,改进气力输送系统,取得了较好成果;郭俊海[6]等将输灰系统管道改为卡套连接,消除了连接缝隙。

基于上述实际工程研究对输灰系统的具体影响参数的作用不明确,鉴于此,本文深入分析了燃煤电厂除灰系统气力输送过程中的影响参数,基于实际工况,选用ANSYS 有限元仿真,解析各参数的优化方向。

1 输灰系统影响参数

灰气比是指煤炭燃烧后产生的灰质质量与输送气体的流量的比值[7],其公式如下:

其中,Wm为灰质量,kg/s;W为输送气体流量,kg/s。

灰气比[8]是评价电厂输灰系统性能的一项重要指标。设备的输灰能力与灰气比呈正相关,灰气比越大,则所需输送气体量少,能耗较少,设备使用成本低;但若灰气比过大,则输送管道将承受过大的压力,容易形成疲劳损伤,出现质量问题;此外,灰气比过大也会导致输送过程中有较大的单位压力损失,从而造成管道堵塞。

输灰系统中的灰气比设计需要对包括灰质特性、输送速度、能耗在内的各项因素指标进行综合评价分析,其基本规则如下:当输送中距离、低功率的重灰质时,灰气比设置为0.5~5,选用10 kPa左右的输送压力;当输送远距离、大功率的重灰质时,灰气比设置为5~25,选用0.05~0.35 MPa 的输送压力。

气力输送[9]主要分为稀相、中相、浓相三种。由于燃煤电厂产生的灰质多为粉煤灰,其持气性、透气性良好,需要设置较大的灰气比方能实现灰质输送的稳定,而浓相输送的方式更适合大灰气比。故燃煤电厂在实际运行时,综合考虑输灰能耗和设备成本后,多选用浓相输送[10]。

灰气比会对灰质输送速度产生一定的影响。尤其是粉煤灰性质特殊[11],输送过程中会存在一定的颗粒悬浮,故需控制最小输送速度,使其大于颗粒悬浮速度,方能避免管道堵塞,保证输送安全。而在浓相输送过程中,灰气比和最小输送速度呈反向相关,如图1。因此,需要根据最小输送速度范围的要求,设置合理的灰气比。

图1 灰气比与最小输送速度的关系

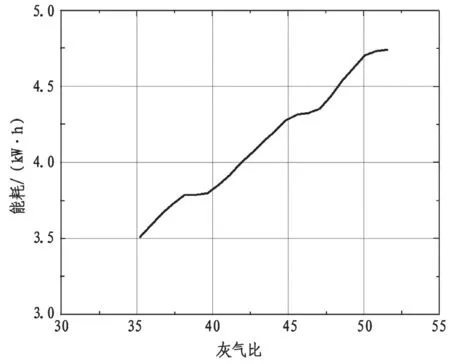

在输送速度一致的情况下,灰气比越大,对输送管道产生的压力越大,则相对的能量损耗就会越大,即灰气比与能耗呈正向相关,如图2。

图2 灰气比与能耗的关系

浓相气力输送的空气速度对输灰系统性能具有极大影响。空气速度是指单位时间内通过某截面的空气体量[12]。一般在进行浓相气力输送时,空气速度变化造成的输送管道单位压力损失存在一个最小值,此时的空气速度最利于控制输灰系统设备的经济成本,故称最优经济流速。最优经济流速与灰气比正向相关,故需要针对灰气比选择最佳空气速度,在保障输灰系统效率的情况下尽可能降低能耗。

输灰系统的管道性质也会对其性能产生影响,故在设计时,需要结合实际工程情况,选择合适的管道,进行合理的布置。

2 输灰系统工程实例

基于ANSYS 仿真分析软件,根据实际输灰系统的局部工况选用控制变量法,分析了灰气比、空气速度、管道性质等因素对其效率和能耗的影响,提出优化建议。

2.1 灰气比对管道压力的影响

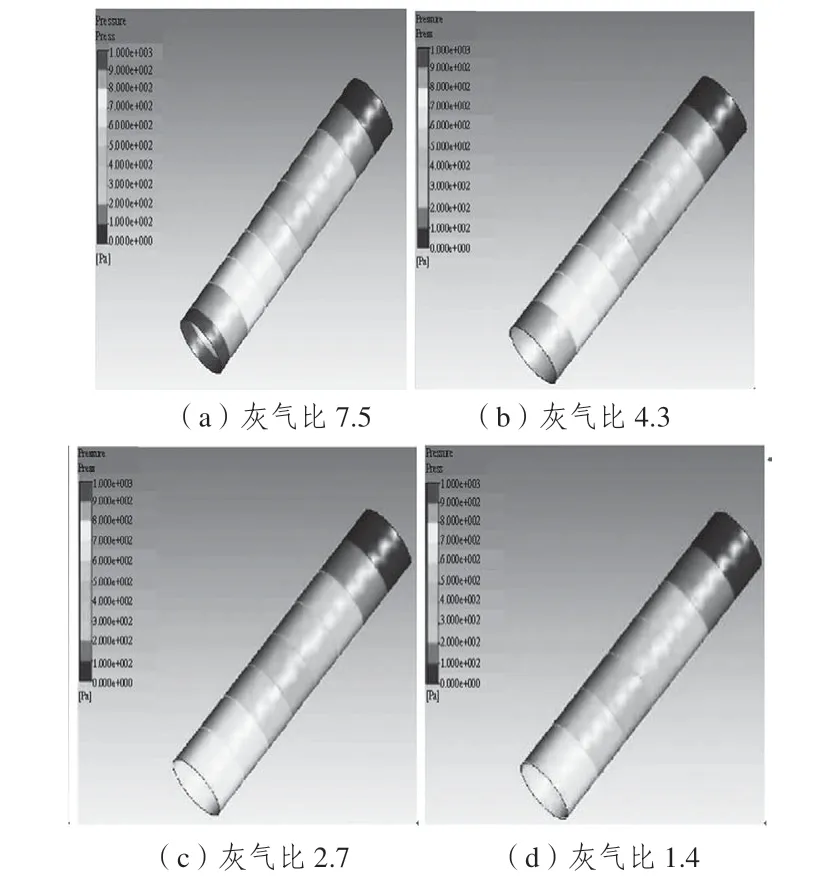

选择工程实例的局部直管道,其直径为30 cm、长度为1 m。分别选用7.5、4.3、2.7、1.4 的灰气比进行仿真分析,其结果见表1。

表1 灰气比仿真结果

得到管道内部的压力云图的分布情况规律如图3。由结果可知,管道压损与灰气比直接相关,二者呈现明显的正向相关。

图3 不同灰气比管道压力云图

2.2 浓相空气速度对输灰系统的影响

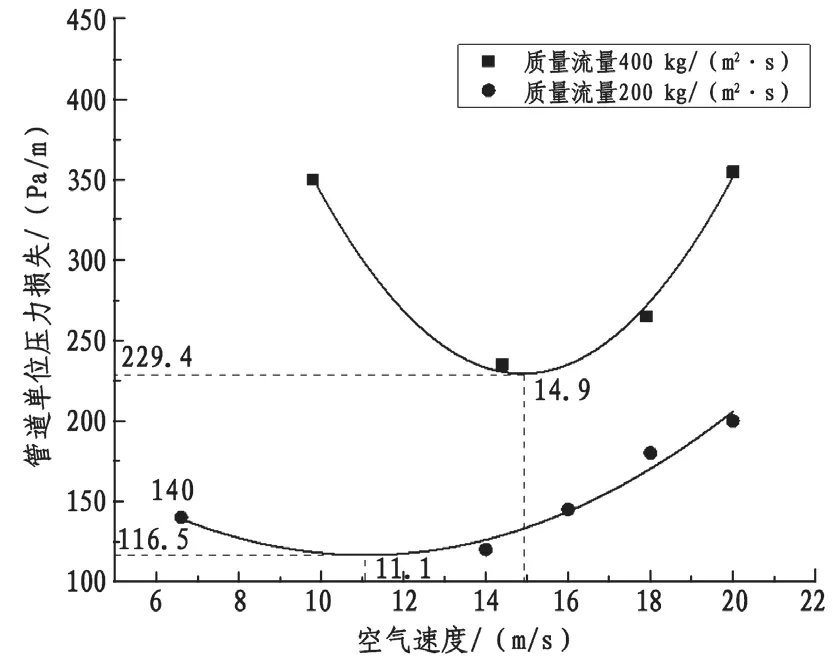

为研究浓相空气速度的影响,建立内径为40 mm、长度为4 m 直管道模型,设置灰质密度为1023 kg/m3,对表2 所示的两种工况进行仿真分析,选择最优经济流速。

表2 浓相空气速度工况

将仿真所得的空气速度与相应的管道单位压力损失汇总成图,并进行拟合,结果如图4。

图4 浓相空气速度与管道单位压力损伤的关系

由图4 可知,当灰质直径为200 μm,灰质质量流量为400 kg/(m²·s)时,其最优经济流量为14.9 m/s,相应的管道单位压力损失为229.4 Pa;当灰质直径为200 μm,灰质质量流量为200 kg/(m²·s)时,其最优经济流量为11.1 m/s,相应的管道单位压力损失为116.5 Pa。

2.3 管段特性对输送系统影响

2.3.1 弯管弯度

针对弯管弯曲角度进行仿真分析,各个模型选用如下参数进行交叉设置:弯管直径为0.1 m、1.5 m,弯曲角度为30°、45°、60°、90°,灰质与弯管内壁碰撞系数为0.9、0.5。仿真结果如图5。因灰质颗粒密度较空气大,故其多分布于外侧,和弯管内壁产生摩擦,从而造成能量损耗。弯管弯度越大,摩擦越明显,管道受力越复杂。因此,管道单位压力损失、压力分布的复杂程度与弯曲角度呈正向相关。图5 显示不同弯度弯管的压力分布特性。

图5 不同弯曲角度管道压力云图

2.3.2 弯管曲率半径

针对曲率半径进行仿真,各模型均设置弯度为60°与弯管直径为0.1 m,改变曲率半径大小,依次将其设置为0.5 m、1.0 m、1.5 m、2.0 m,仿真结果如图6。在气力输送的除灰系统中,灰质和空气在弯管中的离心力是影响灰质与内壁摩擦程度的关键,而随着曲率半径的增大,离心力的影响变小,则灰质与弯管的摩擦程度降低,从而使得管道单位压力损失变小,即管道单位压力损失与弯管曲率半径呈负向相关。

图6 不同弯曲半径管道压力云图

3 结论

本文通过对影响输灰系统效率和能耗的各参数进行深入研究,并进行仿真分析,得到如下结论:

1)灰气比对气力输送除灰系统影响极大,与设备输灰能力、管道单位压力损失、系统综合能耗等呈正向相关,与最小输送速度呈负向相关,故需综合考虑将其设置在合理范围内。

2)燃煤电厂产生了大量粉煤灰,需设置较大灰气比,故选用浓相输送。其空气速度与管道单位压力损失存在先减小后增大的变化规律,需合理选择空气速度使其达到最优经济流速。

3)通过对弯管的不同弯度和曲率半径进行仿真分析,可知管道性质对输灰效率有明显影响,故需在工程中根据实际情况,合理选择。