工作面过断层回采工艺及支护技术优化

2023-07-26孙阳

孙 阳

(晋能控股煤业集团挖金湾煤业公司,山西 大同 037031)

1 概述

晋能控股煤业集团挖金湾煤业公司8107 工作面位于井田一盘区,东部与8105工作面采空区相邻,南部与盘区北回风巷、主运输巷、辅助运输巷相接,西部尚未开拓,北部与张家坟村保护煤柱相邻,对应上覆为侏罗系14#煤层古窑采空区。

8107 工作面可采长度1754 m,切眼长度200 m,回采煤层为山4#层,煤层平均厚度3.52 m,含三至四层夹石(0.08~0.30 m),煤厚变化稳定。煤层顶底板岩性见表1。

表1 8107 工作面回采的4#层顶底板岩性表

8107 工作面地质条件简单,主要以中小断层为主,工作面回采期间共计揭露F1、FS3、FS7、F133、F134等5 条断层。其中,F1、FS3、FS7、F134等4 条断层落差在1.0 m 以下,对工作面回采影响不大;F133断层落差为1.8 m,倾角为54°,断层从8107回风顺槽670 m 里程牌前方7.0 m 处侵入工作面,断层在运输顺槽670 m 里程牌前方48 m 处贯穿揭露,对工作面回采影响长度为64 m,断层下盘为上升盘,揭露断层后工作面底板往上1.5~1.9 m 范围内为砂质泥岩,局部存在粗砂岩,岩体硬度高,对工作面回采影响大。

2 过断层回采工艺优化

采用传统强行破岩法过F133 断层时存在两方面问题:一是机械破岩量大,断层下盘煤体损失大,回采后采空区存在大量遗煤;二是断层与工作面斜交,直接过断层时无法一次性揭露断层,断层从尾向头逐渐揭露,揭露断层时围岩稳定性差,特别是端头煤柱破坏严重,极易垮落。经研究,决定采取“旋转调斜+抬底破顶”联合回采工艺[1-5]。

2.1 旋转调斜

旋转调斜的目的是揭露断层前使工作面人工形成伪斜,伪斜角度与断层斜角一致,确保工作面一次性全部揭露断层,为后期抬底留岩回采做准备。

1)F133 断层侵入工作面后与工作面布置夹角为11°,头顺槽与尾顺槽断层揭露位置水平错距为41 m。为了保证工作面调斜后与断层平行,以工作面尾端为中心,对工作面进行旋转,旋转后头部旋转距离为41 m。

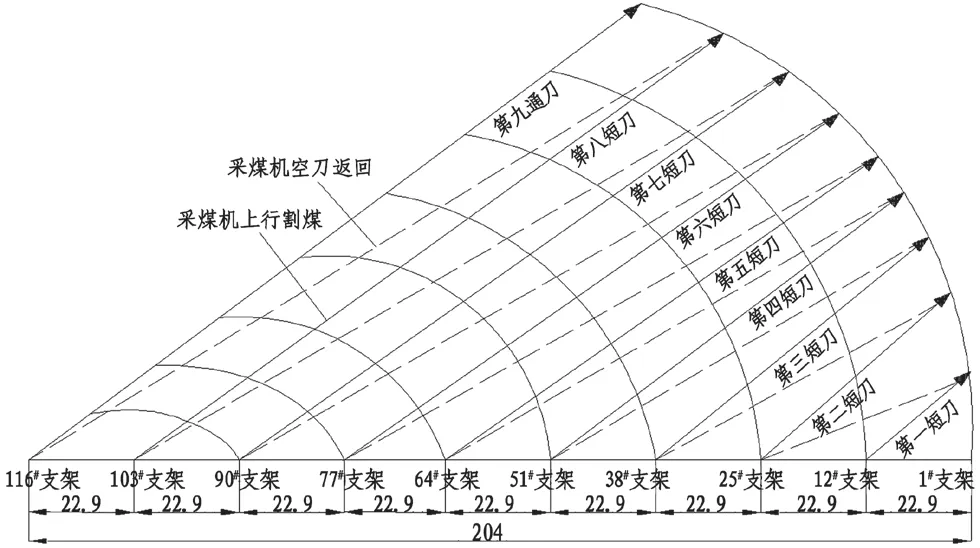

2)8107 工作面采用型号为SGZ-1000/2×855刮板输送机,输送机一次性最大弯曲角度为3°;采用MG800/2000-WD 型采煤机割煤,一次性最大割煤深度为0.8 m。采煤机割煤后,刮板输送机在允许弯曲角度下,旋转刮板输送机最大长度S=L/sinβ(L为采煤机截割深度,0.8 m;β为刮板输送机最大弯曲角度,取2°),S=0.8/sin2°=22.9 m;工作面长度为204 m,计算旋转等分点个数N=204/22.9=8.9 ≈9 个;工作面单架宽度为1.75 m,旋转点位置支架编号为12#、25#、38#、51#、64#、77#、90#、103#、116#,旋转点支架编号为116#(共计116 个支架)。

3)8107 工作面回采至670 m 处(距断层7.0 m)开始进行旋转回采。首先将采煤机移至12#支架前方向端头斜切割煤,割煤完成后空到范围至25#支架前方,然后对1#~12#支架前方刮板输送机进行推移,第一个短刀割煤完成。

4)第二短刀从25#支架向1#支架斜切割煤,割煤后采煤机空刀返回至38#支架,此时对1#~25#支架前方刮板输送机进行推移。第二短刀完成后依次进行第三、第四、第五、第六、第七、第八短刀割煤,割煤工序相同。

5)第八短刀割煤完成后,采煤机移至116#支架前方,推移1#~113#支架前方刮板输送机,然后从116#支架开始斜切进刀向1#支架方向割煤。割煤完成后,采煤机范围116#支架推移整个工作面刮板输送机,第九通刀割煤完成。此时完成一个旋转回采循环,一个旋转回采机头推移7.2 m,共计需完成6 个旋转循环,如图1。

图1 工作面旋转回采单循环割煤方式图(m)

2.2 抬底破顶回采

1)旋转回采后工作面与断层平行,与断层间距为7.0 m。此时工作面循环回采作业,采煤机单刀割煤深度为0.7 m,割煤10 刀后整个工作面完全揭露F133 断层。

2)工作面揭露断层后,调整采煤机6°上山角抬底破顶,回采期间留底岩破顶煤,采煤机截割深度控制在0.5 m。在抬底破顶回采时采用分段移架方式,即采煤机每割煤50 m 后及时超前移架。

3)断层揭露粗砂岩时可采用松动爆破辅助回采,减小采煤机破岩难度。当工作面抬底破顶回采18 m 后且完全揭露断层下盘煤体时,再次调整采煤回采角度,沿下盘煤体底板回采。

3 断层区围岩支护技术

3.1 端头三角煤柱支护

3.1.1 注浆加固

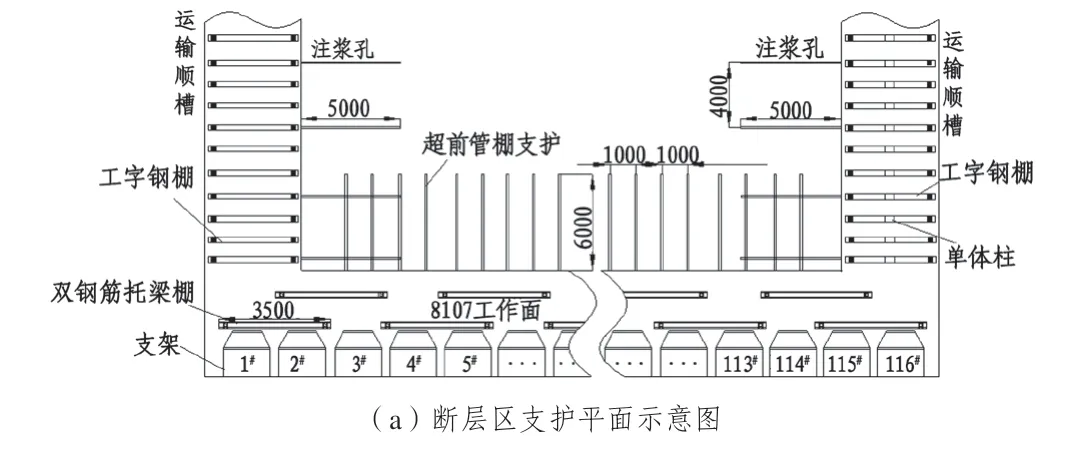

1)在运输、回风顺槽煤壁侧巷帮布置注浆钻孔,每侧布置两排钻孔,钻孔深度为5.0 m,直径为45 mm。第一排钻孔布置在距顶板0.8 m 处,钻孔以20°仰角布置;第二排注浆孔与顶板间距为1.8 m,垂直煤壁布置。两排钻孔交错布置,如图2。

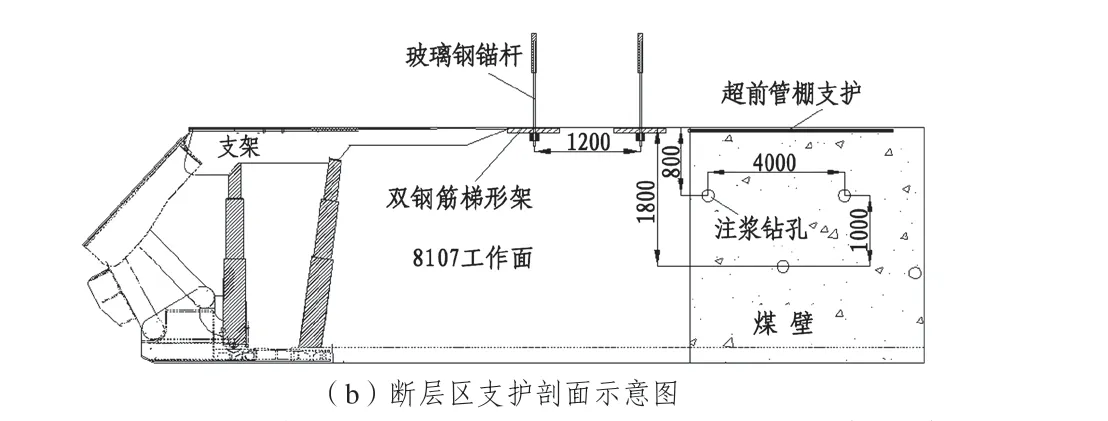

图2 8107 工作面过断层区支护平、剖面示意图(mm)

2)钻孔布置间距为4.0 m,顺槽每侧布置30个钻孔。工作面在揭露断层前提前注浆施工,注浆材料采用水泥砂浆、水玻璃、速凝剂混合浆液,水泥、水玻璃配比为1:1,速凝剂添加量为水泥的2%~5%。

3)钻孔施工后对钻孔内安装注浆管并采用膨胀水泥进行孔口封堵,注浆管连接注浆泵进行注浆施工,注浆压力控制在4.5~6.0 MPa 范围内。

3.1.2 可伸缩架棚支护

1)为了防止工作面顺槽顶板受动压影响出现顶板垮落、破碎,对头尾顺槽超前60 m 范围架设可伸缩钢棚支护,钢棚架设间距为1.0 m,钢棚采用U29 钢焊制而成。

2)运输顺槽考虑不影响转载、破碎机前移,采用“两腿一梁”支护方式。回风顺槽受应力影响大,采用“三腿一梁”支护方式,钢棚中部支设一根液压单体柱。

3.2 留顶煤支护

3.2.1 超前管棚支护

1)当工作面抬底破顶回采12 m 后顶煤厚度在0.8 m 左右时,对顶板施工一排超前管棚支护,支护孔深度为6.0 m,直径为32 mm。钻孔施工在工作面顶板往下0.2 m 处,布置仰角为6°,每架支架顶梁前方布置一组孔(2 个),孔距为1.0 m。

2)管棚支护采用直径为30 mm 圆钢焊制而成,圆钢一端通过拉丝处理,形成螺纹端头,相邻两根圆钢通过丝扣连接,每节长度为3.0 m,位于孔底端圆钢端头设置为削尖状。超前管棚施工完后工作面支架顶梁与管棚体接触严实带压擦顶移架。

3.2.2 双钢筋托梁棚支护

1)工作面在揭露断层下盘前后顶煤破碎严重,煤壁出现片帮现象,造成局部端面距超限。当端面距大于1.0 m 时对其顶板施工双钢筋托梁棚支护。

2)双钢筋托梁棚支护主要由双筋梁、玻璃钢锚杆等部分组成。双筋梁采用4 根直径为16 mm 的Q235 圆钢与W 型钢带焊制而成,每根圆钢长度为3.5 m,3 根圆钢先焊制成梯形架,梯形架宽度为0.2 m,梯形架与W 型钢带焊接为一体;在W 型钢带两端各焊制一个直径为40 mm 圆孔。玻璃钢锚杆长度为2.0 m,直径为30 mm,端头采用碟形玻璃钢托盘预紧。

3)双钢筋托梁棚与支架顶梁平行布置,布置间距为1.75 m,布置排距为1.2 m。在支护过程中为了防止移架造成锚杆拉断现象,钢棚锚杆施工在两个支架间隙处。

4 结语

1)对工作面旋转调斜回采,使工作面与断层面平行,避免斜交揭露断层时围岩控制难度大、破碎严重等难题,为后期抬底破顶回采奠定了基础。

2)与传统强行破岩法相比,工作面采用抬底破顶回采工艺减少了采煤机破岩量1420 m3,降低了采煤机破岩期间故障率,采煤机故障率可降低至4%,维修费用可减少40 余万元,提高了断层区煤柱回采率,减少了采空区遗煤量,便于采空区安全管理。

3)对工作面抬底破顶回采末期顶板采取联合支护技术后,后期回采过程中顶煤未出现垮落现象,端面距控制在0.4 m 以下,未出现大面积片帮以及三角煤柱垮落。