电动汽车电池箱体结构优化设计

2023-07-26刘助春刘红业

刘助春,刘红业,张 丹

(湖南汽车工程职业学院,湖南 株洲 412001)

0 引言

为满足汽车前后碰撞的安全性要求,电动汽车(EV)电池组通常安装在车身的底部,然而这样布置的电池组在侧面碰撞跟地面撞击时仍然会受损。不仅会损坏结构,而且造成火灾事故[1-4]的可能性很大。对电动汽车[5]火灾事故的综合统计调查显示,约有三分之一的火灾事故是由地面冲击或其他类型的机械载荷引起的。

由于在电动汽车或电池组上进行直接进行实验成本较高,因此,有限元仿真已成为该广泛应用的电池结构安全研究工具。当前已有不少研究者通过有限元来优化电动汽车电池组的安全性,一部分学者从电池材料本构模型[6-7]、电池单体[8-9]、电池模块[10-11]等多尺度研究锂离子电池机械冲击下的力学特性,构建了基于电池单体级别的电池包碰撞模型,进行电动汽车动力电池包防碰撞设计优化。还有一部分学者利用有限元方法对电池包箱体疲劳振动、碰撞安全等方面进行了相关研究,从优化电池箱体结构的角度提升电池箱安全性[12-13]。

整体而言,当前的研究在一定程度上提升了电池的碰撞安全性,但少有学者对于电动汽车电池箱体结构变形机理进行研究。笔者通过对现有的电池组结构进行数值评价,探究动力电池箱体结构变形机理,并基于其变形机理提出4 种电池箱体结构,通过仿真分析对比,选出综合最优结构,以提高电池碰撞安全性安全性。

1 有限元分析模型构建

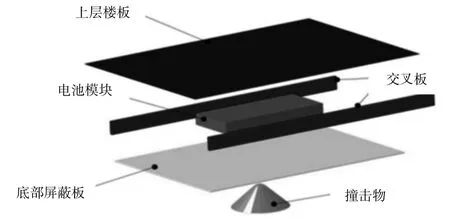

图1 为电池包模型,模型的不同的区域以不同大小的网格进行划分,对于变形集中的中心区域,采用平均网格尺寸为1 mm 的细网格,而其他区域采用网格尺寸为3 mm 的粗网格。撞击物体的模型为一个7.5 kg 的锥形刚体,半径为40 mm,锥形角为45°,其初始加载速度为30 m/s,方向垂直于屏蔽板,模拟车辆在行视过程中撞击凸起物。

图1 电池包模型

单轴压缩测试[4]表明,当电池被压缩3 mm 时会发生短路,因而电池最大变形量的大小直接影响电池碰撞安全。在本研究中,通过Abaqus/Viewer 的处理,计算出所有单元格之间的最大形变,电池缩短量随电池变形前端位移的变化过程,如图2 所示。

图2 电池板变形量关系图

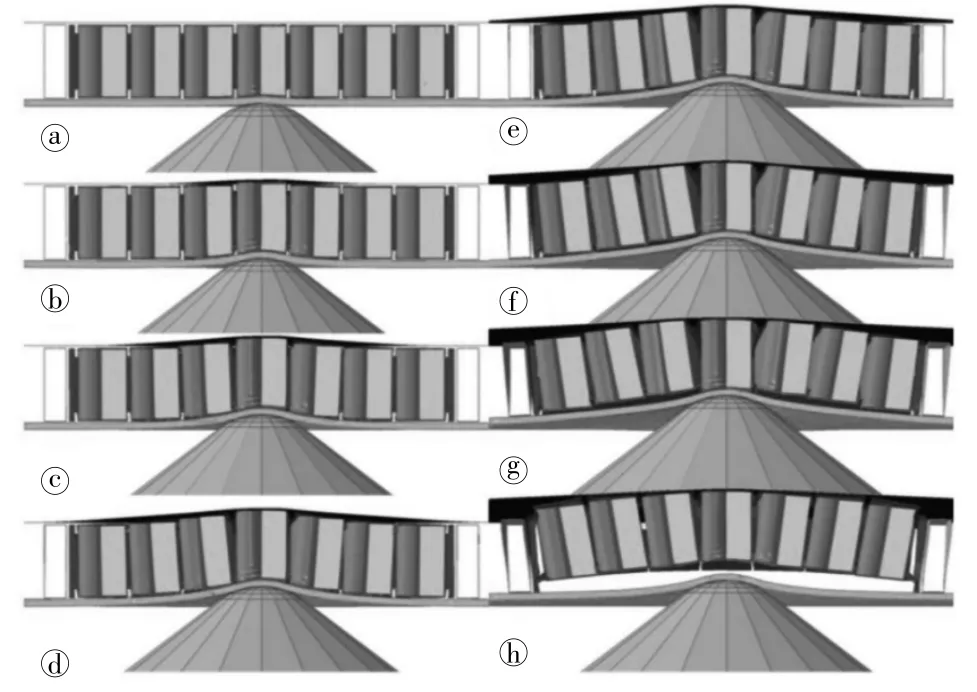

为了探索变形的机理,提取了与变形曲线特征点所对应的变形模式(图3)。由图知,在开始时,只有屏蔽板和电池单元存在变形。随后,冲击载荷通过电池组及其外壳结构传导到地板上,地板的变形可以释放单元格的缩短,但当它完全变形时,单元格的缩短又开始迅速增加。在ⓓ时刻,可以观察到在屏蔽板的中心开始发生断裂,随后屏蔽板被穿透,电池的缩短达到最大值。之后,整个结构(包括屏蔽板、电池组、外壳结构和底板)的变形模式由局部变为全局,更多的区域参与到变形过程中。研究发现,电池短路通常发生在电池缩短3 ~4 mm 时,此电池的最大缩短是3.17 mm,因此这对电池模块是不安全的。

图3 电池箱体变形模式图

2 电池结构优化

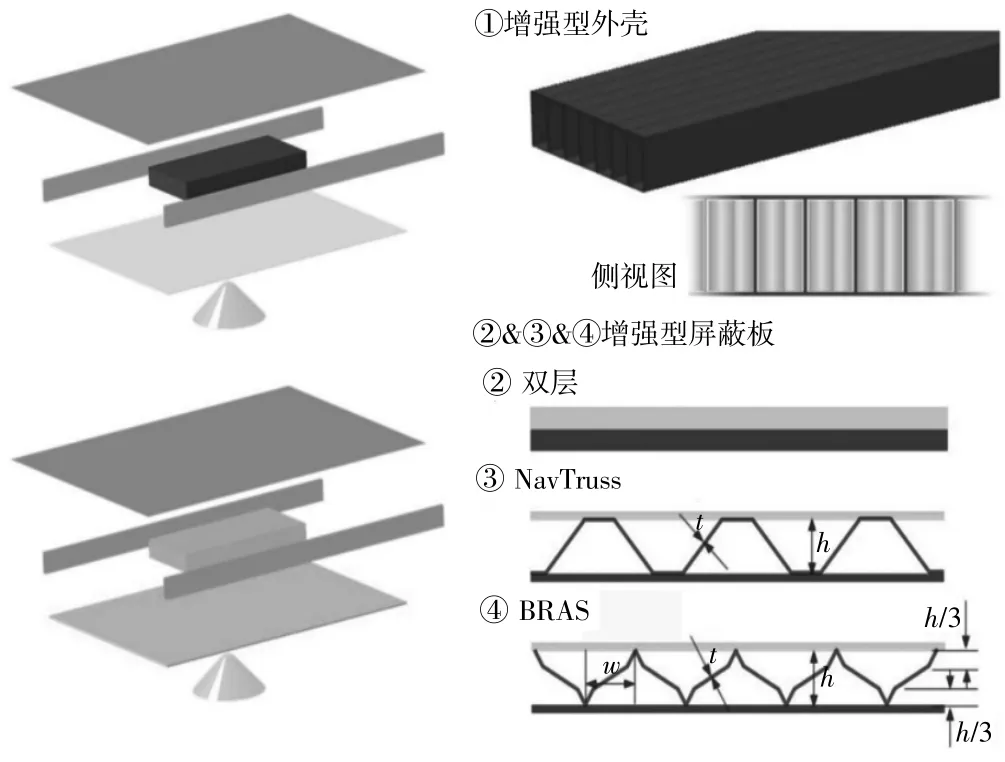

根据电池在变形过程中的特征与机理,设计了4种不同结构的电池,如图4 所示。第一个是一个增强的多隧道结构外壳箱,该结构中原来的整个箱体被分成几个小隧道,电池单元被放置在隧道中,由于上表面和底表面之间的支撑板,该结构具有更高的弯曲刚度,有利于限制细胞的变形。

图4 电池箱体4 种结构图

其他3 种设计都采用了增强屏蔽板的策略,而不是外壳盒。设计2 是一个双层结构,由两个单板组成,这两个板的厚度相同(3.175 mm),并牢固地绑在一起,不同刚度、强度和断裂行为的材料可以分配到两个板,以达到最佳耐撞性。设计3,Nav 结构板是一种在海洋工程领域非常常用的桁架结构,也被广泛应用于汽车行业。设计4 为BRAS,它是由国外学者Lee提出的,并已被证明是非常有效的能量吸收结构,该结构的名称来自于其在冲击载荷时的自适应和渐进变形模式。

3 仿真分析

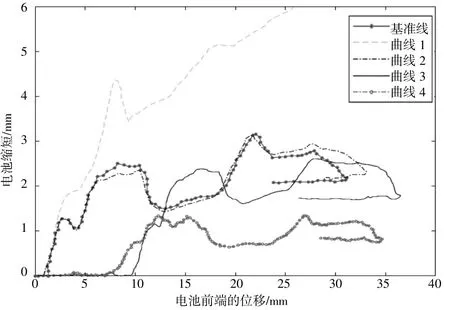

本研究的4 种电池箱体结构的仿真分析结果如图5 所示,其中基线情况用虚线绘制,各设计的最大值见表1。设计1:增强的外壳结构,在细胞缩短率方面表现最差,随着入侵程序的发展,缩短曲线迅速增加。设计2:双材料的双层板,与基线基本相同,最大缩短时间仅略微降低。设计3:导航桁架板,有显著减少的缩短-最大值与基线相比降低了17.67%。

图5 4 种结构仿真分析对比图

在4 种设计中,BRAS 结构表现最佳,其最大缩短时间减少了一半以上(57.73%),即使在断裂后(曲线的第一个峰值)之后,屏蔽板还是有助于吸收动能。在设计1 中,由于外壳结构太硬而不能变形,整个电池模块头部被提升。然而,当屏蔽板断裂时,电池前端开始直接使电池模块变形。在这一阶段,变形处于局部模式,这意味着冲击能量被非常少量的细胞吸收。

与设计1 相比,其他三种情况的变形模式更加全局,许多细胞同时共享变形。双层外壳与基线几乎相同,除了第一个板断裂,而第一个板断裂可以吸收一定数量的动能,因此对细胞有利。最后,BRAS 与Nav结构板的局部变形都很小。与Nav 结构板相比,BRAS板由于具有复杂的核心轮廓,具有更多的能量吸收能力,Nav 结构板最终被穿透,而BRAS 没有穿透。

4 结语

设计安全电池组结构的必须遵循两个基本原理:

(1)设计电池箱体结构时应始终避免局部变形模式,让尽可能多的部件参与变形吸能。

(2)电池组下面的屏蔽板比外壳箱更重要,即使后者是电池单元的直接容纳体,直接增强壳体结构可能会使壳体结构的接地冲击性,如果设计不当,只增强这两个组件中的一个并不一定有利于保护电池。

当然,本研究结论是基于对特定类型的撞击物体在固定初始速度下的模拟得出的,有些因素的影响有待进一步研究,虽然根据已有研究,这种影响很小。通过本研究明确,BRAS 结构在3 种被研究的屏蔽板中是最有效的,其成功应归因于其独特的渐进式变形模式,通过触发弯曲变形,完全避免了板的弯曲,从而具备更好地吸能效果与抗撞击性。