基于增材制造的微纳卫星微推力器贮箱设计与测试

2023-07-25李佰威

葛 旭, 李佰威, 李 霞

(南京理工大学 机械工程学院,南京 210094, E-mail: 1467718197@qq.com )

微纳卫星其以体积小、成本低、研发周期短、发射方式灵活等特点,可应用于通信、遥感、导航、科学探索等领域,显现出良好的经济和社会效益,获得世界各国的高度重视。随着微纳卫星技术的不断发展,传统多功能一体化大卫星研制趋势逐渐向分布式、多星协同工作的编队微纳卫星组网模式转变,因此对卫星轨道控制能力即微推力器提出了较高的要求[1-5]。

目前常规用于微纳卫星上的推进系统主要包括化学推进、电推进以及冷气推进等,其中冷气推进系统由于其结构简单、成本低、性能好、研制周期短等优势,可用于微纳卫星编队飞行、轨道机动以及轨位保持。传统冷气推进系统主要由高压贮箱、阀门组件、传感器、喷口等组成,其中高压贮箱作为推进剂存储配件,要求其具有强度高、质量轻、泄露率低等特点。传统推进剂贮箱加工一般通过挤压成型的方式,加工出贮箱组件,再将其焊接,该方式加工工艺复杂、成本高、研制周期长,不适用于低成本微纳卫星推进系统[6-9]。

近年来,以PBF(粉末床熔融)和DED(定向能量沉积)为代表的两大类“传统”金属增材制造技术随着工艺的成熟、自动化程度的提高,进入爆发式的规模化应用阶段。新工艺以颠覆性的方式革新传统加工工艺,以推进贮箱为例,无支撑金属3D打印也突破了对设计复杂性的限制。随着金属增材制造新技术、新工艺不断地开发,对航天器上大量金属零件的新型加工工艺逐渐取代传统加工工艺。采用增材制造加工工艺可实现推进贮箱一体化加工,从而缩短研制周期,降低贮箱泄露率[10-13]。然而增材制造所选择的金属粉末材料与传统金属材料相比,存在屈服强度低、抗拉强度弱等问题,在加工推进贮箱过程中,需要根据推进剂存储压力对结构开展优化设计,在减重的过程中,实现贮箱高强度加工。

本文针对微纳卫星轨控推进系统,基于增材制造工艺[14],设计并研制出推进系统贮箱。考虑到推进剂存储压力与工作压力,对推进贮箱开展安全性与泄露率测试,从而实现推进系统轻量化、模块化、空间利用高效化。

1 推进系统贮箱设计

1.1 微推力器设计

▲图1 微推力器贮箱设计原理

微推力器采用液化气推进方式,其中贮箱主要由一级贮箱和稳压罐组成。为了减小系统体积并降低总体质量使其更加轻量化,将结构与贮箱设计加工成一体,并将内部的管道也集成在结构以内,且采用内嵌式设计将二级贮箱内置于一级贮箱中隔开。工作原理为推进剂在贮箱内以液态形式存储,通过隔离阀泄压至稳压罐内以气态形式存储,最终通过推力器电磁阀喷出产生推力。选择R236fa(六氟丙烷)作为推进剂,具有稳定、低汽化热、低饱和蒸气压、易于存储等特点,能够简化推进系统设计,降低系统研制成本。工作期间系统的压力传感器可实时测出稳压罐内气压大小,当压力低于设定的阈值时,打开隔离阀补充所需要的推进剂;当压力高于设定的阈值时,关闭隔离阀。在推力器工作过程中,隔离阀始终保持常闭状态。再根据总体提出的比冲达到80 s以上的需求[15-18],在推进剂喷出之前,利用电热喷口对推进剂进行加热,从而提高微推力器的比冲,推进系统的结构设计原理如图1所示。

1.2 基于增材制造工艺贮箱结构设计

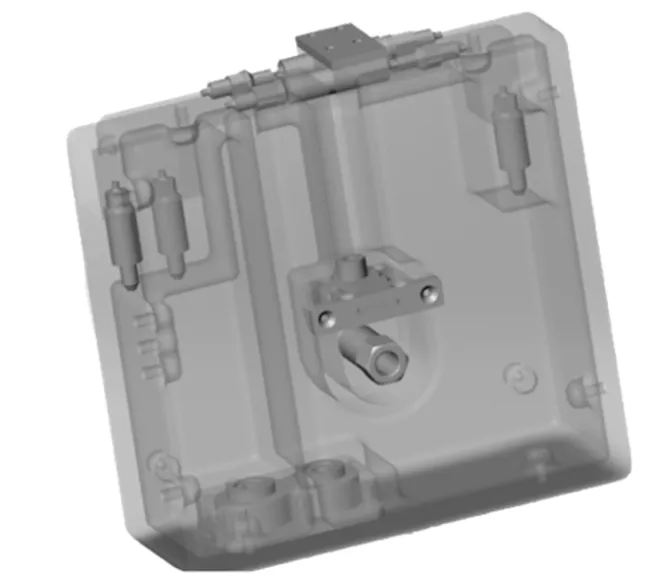

▲图2 微推力器贮箱三维模型

推力器贮箱由一级贮箱、稳压罐、内部管路以及外部相连的隔离阀、电磁阀组成。通过三维软件对整个贮箱进行了建模,如图2所示。针对推进剂贮箱高压存储(>0.5 MPa)要求以及体积要求,在推进系统外包络尺寸满足10 cm×10 cm×12 cm的要求下,基于SIMP算法,以降低结构最大Von Mises应力与结构体积为优化目标,提升结构强度,实现结构轻量化。将结构设计加工成一体,并将内部的部分管道也集成在结构以内,外部仅留下管接头用于将贮箱与电磁阀相连。为使得贮箱质量满足载荷总体所提出要求,对其进行减重设计。

通过轻量化拓扑优化设计可提高空间利用率及降低质量,即在一个确定的连续区域内寻求结构内部非实体区域位置和数量的最佳配置,寻求结构中的构件布局及节点联结方式最优化,使结构能在满足应力、位移等约束条件下,将外载荷传递到结构支撑位置,同时使结构的某种性态指标达到最优。对贮箱未使用的空间,采用Inspire软件进行轻量化目标的拓扑优化设计,同时材料分布满足整体框架的刚度最大化[19-20]。为避免产生共振破坏,可通过提高贮箱的固有频率避免共振现象的发生。经过刚度最大化和固有频率最大化的约束,贮箱质量可降低为原有的70%左右。

贮箱结构加工完成后,进行热处理,并将对试样件进行屈服强度,测试出所加工的零件屈服强度为275 MPa。利用有限元仿真软件对贮箱进行静力学仿真分析,由于推进剂常温下饱和蒸汽压为0.40 MPa,考虑的贮箱的安全裕度(大于2),求解贮箱结构在承受0.8 MPa内压时的响应,贮箱在施加0.8 MPa内压后的有限元仿真结果如图3所示。

▲图3 贮箱整体结构云图

根据仿真结果可知,所研制的贮箱在承受0.8 MPa内压时,贮箱壁面最大应力为146 MPa,即贮箱在0.8 MPa内压下,安全系数为1.88。考虑到实际在使用过程中贮箱内压不大于0.4 MPa,因此,本文的设计符合安全指标要求。

2 贮箱制造与性能测试

2.1 贮箱制造

贮箱增材制造采用铺粉式选区激光熔化技术(SLM),加工设备为Concept Laser公司的M2金属打印机,材料为太空铝粉,如图4所示。

将贮箱模型导入实验室电脑内,在与实验室人员检查模型的各剖面,确认打印的可行性后将模型导入3D打印软件,输入打印参数后,即可开始打印。贮箱打印过程如图5所示。

▲图4 贮箱3D打印机

▲图5 贮箱打印过程

在进行第一层的打印前设备会均匀地在打印面上铺上一层50 μm左右的铝粉。高能激光束会根据预设路径将指定位置的金属粉末融化并重新凝集成形来形成完整的打印面。之后设备又在该面上铺上下一层铝粉,多次堆叠后直至成型。

2.2 贮箱性能测试

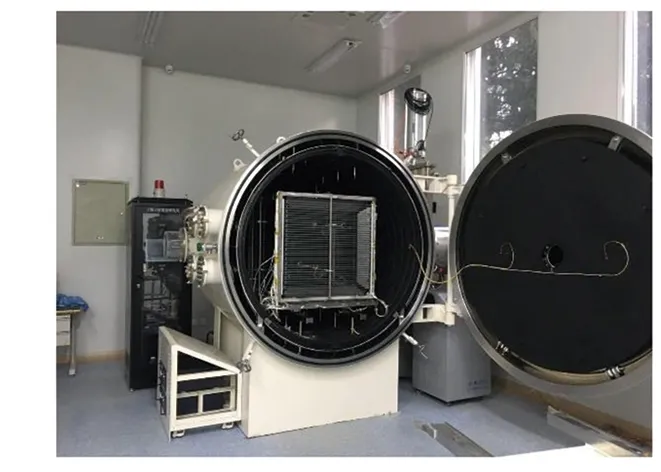

▲图6 真空罐实物图

贮箱的承压性能测试和检漏测试是确保微推力器在轨正常使用的关键测试[21-22]。承压性能测试和贮箱泄露测试需在真空条件下完成。本文采用国内某航天所制的真空罐提供真空环境。其有效直径为1 500 mm,最低可以提供8×10-5Pa的真空环境压力,如图6所示。

2.2.1 承压能力测试

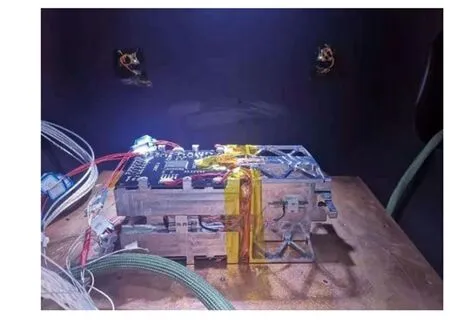

▲图7 真空承压性能测试

对推进系统贮箱进行氮气加注,进行承压性能测试。测试过程中,将推进系统放置在真空罐内,抽真空至真空罐内的压力低于10 Pa。贮箱内的气体压力充至0.7 MPa,静置后观察贮箱内的压力变化,是否存在因损坏部组件导致的明显泄露。测试结果为:推进系统贮箱在48 h内气体压力无显著下降,贮箱能够承受0.7 MPa压力,与理论分析结果一致。由于推进剂饱和蒸汽压工作温度下低于0.4 MPa,即贮箱在使用过程中压力低于0.4 MPa,承压性能满足安全性要求。

2.2.2 贮箱检漏测试

采用氮气作为工质,在测试过程中对推进系统主贮箱充气至压力达到0.7 MPa。将推进系统放入地面高真空设备内抽真空,真空罐内的压力低于10 Pa后维持气压。在真空条件下对推进系统的泄漏率进行测试,记录压力/温度传感器遥测的压力与温度值。采取单一变量原则,以8h的时间间隔对2天内压力/温度传感器采集到的数据进行记录,并通过上述原理对气体泄漏率进行分析,结果如下:

由表1可知,随着时间的增加管路系统内压力逐渐降低,但泄漏率呈现减小趋势,在24 h时泄漏率为211 μg/h,在48 h时泄漏率降至177 μg/h,满足泄露率设计需求。

表1 微推力器贮箱质量泄露率测试结果

3 结论

本文基于增材制造技术对微纳卫星微推力器贮箱进行设计制造,并完成了相关测试,具体结论如下:

(1) 基于增材制造技术设计的贮箱整体重量减轻达30%。

(2) 本文设计制造的微推力器贮箱在48 h内气体压力无显著下降,贮箱能够承受0.7MPa压力,承压性能满足安全性要求。

(3) 本文设计制造的微推力器贮箱随着时间的增加管路系统内压力逐渐降低,泄漏率呈现减小趋势,满足泄露率设计要求。