基于尺寸通用性的先导平衡笼式调节阀设计与试验

2023-07-25余瑞明吴业飞武兴广陈晓宇

余瑞明, 吴业飞, 武兴广, 陈晓宇

(1.上海理工大学 机械工程学院,上海 200093,E-mail: yrm5588@163.com;2.浙江力诺流体控制科技股份有限公司,浙江 温州 325200)

目前在石油、石化、电厂、制药、新能源、煤化工、精细化工等行业,高温、高压、高压差、大口径、严密关断工况应用越来越广泛[1]。针对公称通径在DN80~DN1200、压力等级在CL150~CL2500、泄漏等级要求Ⅴ级或Ⅵ级乃至零泄漏等苛刻需求,不平衡单座调节阀虽不受高温限制、但要克服高压差产生的不平衡力以及提供阀座所需的密封力,许多学者对不平衡力和密封力都进行了研究,Cho T D等[2]研究了气动控制阀运行过程中产生的负载阻力主要受流体高压差的影响,不平衡截止阀的阻力与致动器力之间的力平衡方程,不平衡阀的力平衡方程测量的阀门入口和出口之间的流体压差的检查方法。Lauttamus T等[3]分析了阀座式阀门不平衡的提升力很大,在阀座中要求内部密封,由于不平衡力增加了摩擦,使阀门不耐用。杨世忠等[4]分析了执行机构不论是何种类型,其输出力都是用于克服负荷的有效力(主要是指不平衡力和不平衡力矩,摩擦力,密封力及重力等有关力的作用)。虽然进行了许多研究,但在高温高压工况下阀门仍然难以克服不平衡力和密封力。平衡笼式调节阀不平衡力虽然较小、口径也可以超大、但高温工况密封却难以解决。石月娟等[5]分析了引起平衡笼式调节阀结构振动的原因,振动对密封会产生影响。Li W等[6]研究了介质的高压和高温会影响阀门的强度和刚度,从而降低其密封性。先导平衡笼式调节阀是满足以上苛刻工况,性价比最高的控制阀,但由于其结构复杂、受工况约束较强,大阀芯、小阀芯具体的尺寸设计通用性差,限制了先导平衡笼式调节阀的广泛使用。因此需要一种先导平衡笼式调节阀内件计算设计方法,使其设计尺寸通用[7-8], 并达到执行器推力最小的目的。

针对不平衡单座和平衡笼式调节阀高温工况产生的不平衡力、密封效果差和尺寸设计通用性差等问题,研究先导平衡笼式调节阀设计方法,使设计尺寸通用,执行器推力最小。该阀是一种改进型压力平衡式调节阀,与普通笼式调节阀相比,具有单独的压力平衡式先导阀芯,能实现小开度调节。该阀结构可以实现高温工况密封,密封效果好,切断能力强,适用于控制各种高温的高压流体,可作放空切断阀使用。大阀芯、小阀芯具体的通用尺寸设计,使先导平衡笼式调节阀可以根据各种工况使用。与普通调节阀相比,在相同小于等于开度范围内,由于阀孔之间形成的流通面积的变化程度平缓,所以具有更高的调节精度,可以广泛应用于高温、高压、大口径工况,能够确保调节阀的泄漏等级[9-10]达到Ⅴ级或Ⅵ级,实现严密调节关断的工艺要求。

1 结构与设计步骤

1.1 先导平衡笼式调节阀结构

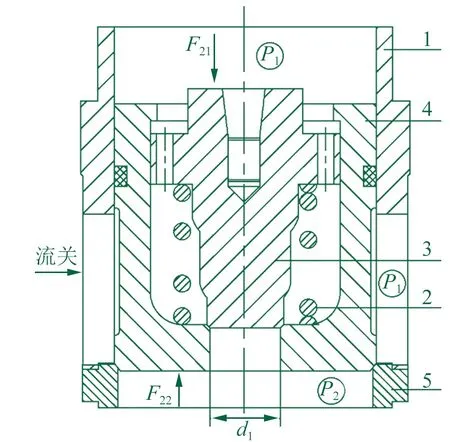

▲图1 先导平衡笼式调节阀结构

先导平衡笼式调节阀结构包括阀笼1、弹簧2、小阀芯3、大阀芯4、阀座5、阀体6,其结构如图1所示。

1.2 先导平衡笼式调节阀设计步骤

先导平衡笼式调节阀设计,包括以下步骤:

(1) 根据小阀座的结构计算流道高度与小阀芯行程的关系,计算得到阀芯在不同开度下的流量和相应开度下的流通面积;

(2) 根据步骤1得到的数据计算出小阀座开启截面积和环形间隙面积,进一步计算小阀座流量与大阀芯环形间隙流量使小阀座的流出流量不小于大阀芯环形间隙的流入流量;

(3) 计算小阀芯所需密封力,根据实际密封系数得到小阀芯所需密封力与小阀座直径的关系,小阀芯最大推力;

(4) 计算小阀芯所需密封力,根据实际密封系数得到小阀芯所需密封力与小阀座直径的关系,不考虑阀前工作压力带来的部分预紧力,即得到小阀芯所需要的最小推力与小阀座直径的关系;

(5) 根据大阀座直径、阀笼直径、阀前压力、阀后压力、阀腔压力来计算得到大阀芯所需的最大提升力;

(6) 根据大阀座直径、密封系数、阀前压力和阀后压力计算得到大阀芯所需的最大密封力;

(7) 根据大阀座直径、阀前压力、阀后压力和阀腔压力来计算得到大阀芯动态推力;

(8) 通过改变小阀座直径d1值,对比根据步骤(4)、(5)、(6)、(7)公式得到的数据,使得小阀芯密封力、大阀芯提升力、大阀芯密封力、大阀芯动态推力趋于接近,得到以执行器推力最小的阀座设计结构。

2 设计方法

针对现有技术中的先导平衡笼式调节阀尺寸设计通用性差缺点,提供设计一种先导平衡笼式调节阀内件计算设计方法,使尺寸通用。为了解决上述技术问题,先导平衡笼式调节阀设计方法如下。

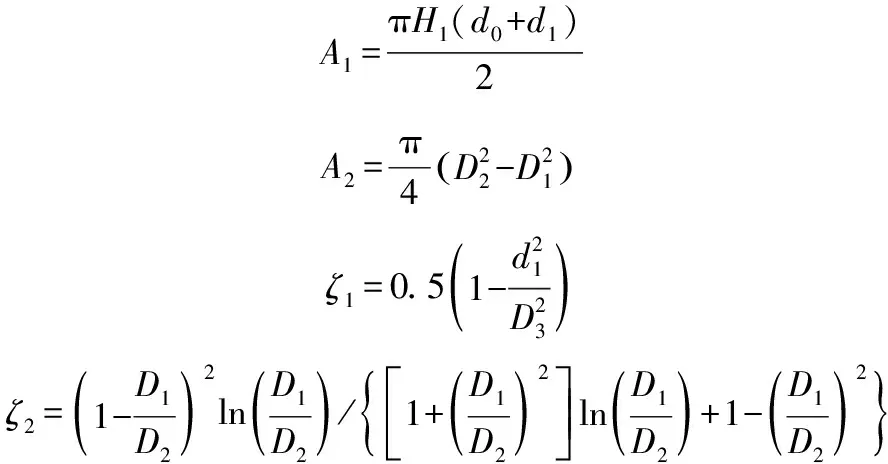

测定并计算小阀芯行程与流道高度的关系:

(1)

式中:H1为小阀芯流道高度,mm;H0为小阀芯行程,mm;d1为小阀座直径,mm;d3为小阀芯下端直径,mm。

计算小阀座流量与大阀芯环形间隙流量:

(2)

(3)

式中:d0为小阀芯上盖直径,mm;D1为密封环直径,mm;D2为阀笼直径,mm;D3为大阀芯内腔直径,mm;ζ1为小阀座流阻系数,mm;ζ2为环形间隙流阻系数,mm;A1为小阀座开启截面积,mm;A2为环形间隙面积,mm;P1为阀前压力,MPa;P2为阀后压力,MPa;P3为大阀芯内腔压力,MPa;Q1为小阀座流量,m3/h;Q2为环形间隙流量,m3/h;ρ为介质密度,kg/m3。

小阀座的流出流量大于等于大阀芯环形间隙的流入流量,满足

Q1≥Q2

则

(4)

小阀芯最大推力和执行器开启力:

F1ZK≥F21-F22

(5)

F1M=d1KM

(6)

式中:F21为小阀芯阀前介质不平衡力,N;F22为小阀芯阀后介质不平衡力,N;F1M为小阀芯所需密封力,N;F1ZK为执行器开启力,N;KM是密封系数,KM=25,泄漏等级Ⅳ,KM=80,泄漏等级Ⅴ,KM=170,泄漏等级Ⅵ,KM=200,零泄漏,泄漏等级Ⅶ。

大阀芯所需的最大提升力:

FT=F1-F2+F4-F3

(7)

式中:d为大阀座直径,mm;D2为阀笼直径,mm;FT为大阀芯提升力,N;F1为阀腔介质施加于大阀芯密封环处力,N;F2为阀前介质施加于大阀芯密封环处力,N;F3为阀后介质施加于大阀芯阀座处力,N;F4为阀前介质施加于大阀芯阀座处力,N。

大阀芯所需的最大密封力:

FDM=dKM-FJ

(8)

其中:

FJ=F01-F02+F04-F03

式中:FJ为大阀芯介质作用力;F01为阀腔介质施加于大阀芯密封环处力;F02为阀前介质施加于大阀芯密封环处力;F03为阀后介质施加于大阀芯阀座处力;F04为阀前介质施加于大阀芯阀座处力;FDM为大阀芯密封力。以上参数均单位为N。

大阀芯动态推力:

FDD=F11-F12-F13

(9)

式中:FDD为大阀芯动态推力;F11为阀腔介质施加于大阀芯密封环处力;F12为阀前介质施加于大阀芯密封环处力;F13为阀后介质施加于大阀芯阀座处力,以上参数单位均为N。

通过改变小阀座直径d1值,使得F1M,FT,FDM,FDD趋于接近,从而达到执行器推力最小的目的,并按下列公式计算:

(10)

3 设计实例

先导平衡笼式调节阀结构如图1所示,小阀芯流通截面积如图2所示。

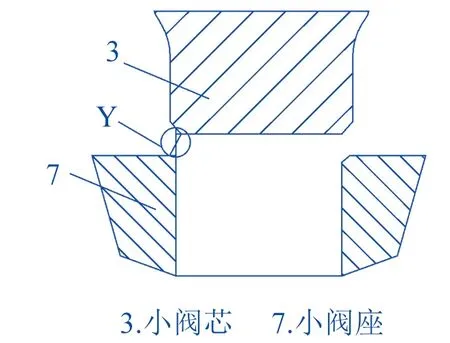

图2中Y结构局部放大图如图3所示。

▲图2 小阀芯流通截面积

▲图3 Y的局部放大图

小阀芯流道高度:

(11)

其中:

由调节阀结构[11-13]设计d0=d1+2,得出小阀芯行程:

(12)

由H1得

(13)

由调节阀结构设计D2=d+2,D1=D2-0.5=d+1.5,得ζ2=1.499,A2为

(14)

由d1/D3=0.3(范围:0.4~0.18),得ζ1=0.455。介质类型包括液体、气体、固体和两相流,介质密度根据不同介质,数值不同[14-15]。由A1、ζ1、A2、ζ2计算流量Q1,Q2。

约束条件:小阀座的流出流量要大于等于大阀芯环形间隙的流入流量,即Q1≥Q2,也就是流入阀腔内的介质被迅速排到阀后,使得阀腔内压力不至于累计升高。只有这样才能尽可能保证阀前内压力P3接近阀后压力P2,进而保证提升大阀芯的力处于较小值。由此有

(15)

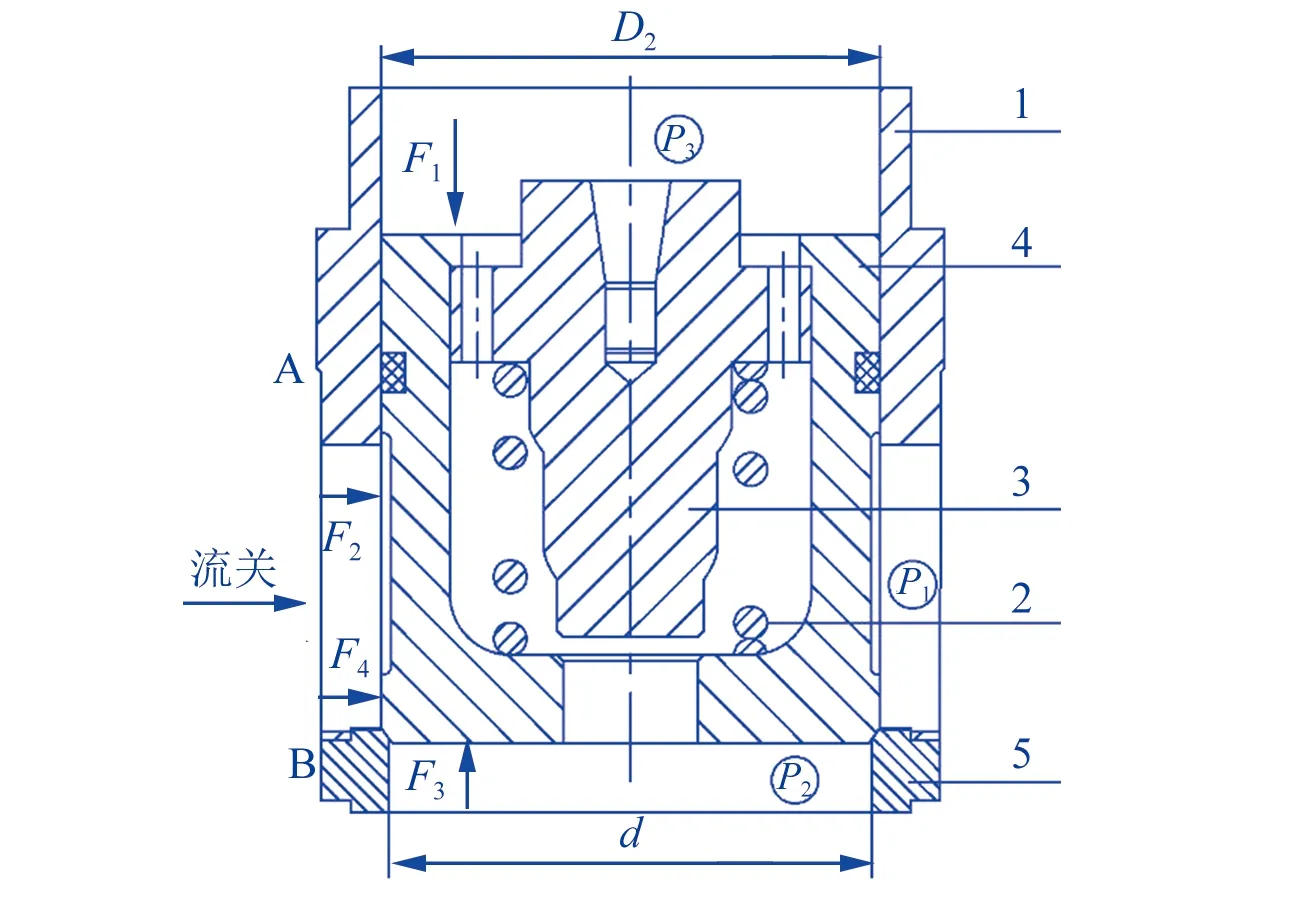

▲图4 小阀芯推力计算结构

小阀芯需要推力计算结构如图4所示,其为小阀芯关闭状态。由式(5)计算小阀芯最大推力。

考虑到实际工况,选择P2=0,密封系数KM取200,零泄漏,泄漏等级Ⅶ,即KM=200,得

(16)

式中:F1ZG为执行器关闭力,单位为N。

阀门流向为上进下出,部分阀前压力用于小阀芯密封,由于小阀芯需要的严密关断密封力是固定的,随着阀前工作压力增大,所需的执行器推力越小[16]。因此,不考虑阀前工作压力带来的部分预紧力,小阀芯需要的严密关断密封力按200d1考虑。小阀芯密封力和推力比较趋势如图5所示。

▲图5 小阀芯密封力和推力比较趋势

由图5可以看出小阀芯密封力总是比小阀芯提升力大,因此小阀芯需要的最小推力为F1M=d1KM=200d1。

大阀芯提升力计算结构如图6所示,其为小阀芯开启状态。

由调节阀结构设计D2=d+2,得大阀芯提升力:

(17)

大阀芯密封力计算结构如图7所示,其为阀门关闭状态。

▲图6 大阀芯提升力计算结构

▲图7 大阀芯密封力计算结构

大阀芯所需的最大密封力:

(18)

▲图8 大阀芯动态推力计算结构

大阀芯动态推力计算结构如图8所示,其为大阀芯开启状态。

大阀芯动态推力由式(9)计算。

根据d1、d、H0设计值及下列优选数据计算P3,如表1所示。

表1 P1、P2优选数据/MPa

通过改变小阀座直径,使得小阀芯密封力,大阀芯提升力,大阀芯密封力,大阀芯动态推力趋于接近,达到执行器推力最小。

4 流量仿真测试

调节阀在前后压差一定的情况下,不可压缩流体通过阀门的相对流量与阀门的相对开度之间的关系,称为流量特性,即被调介质流过阀门的相对流量与阀门的相对开度之间的关系:

(19)

式中:W为流量,Wmax为全开流量,W/Wmax为相对流量,即某开度流量与全开流量比,s为开度行程,S为全开行程,s/S为相对开度,即某开度行程与全开行程比。

▲图9 调节阀三维模型

由Solidwork建模,调节阀三维模型如图9所示。

调节阀公称直径DN100,为了验证先导平衡笼式调节阀流量特性符合设计要求,由ANSYS软件仿真测得各个开度下的流量, 得出流量系数,如表2所示。流量系数CV%为标准曲线百分比,流量系数CV为实际值,可调比50。

表2 开度与对应流量系数

各流量系数拟合成流量特性曲线,如图10所示。

▲图10 流量特性曲线

调节阀流量特性为等百分比流量特性,对数曲线。小开度时,调节平稳缓和,大开度时,调节快速灵敏。调节阀的流量特性方程为:

(20)

式中:W为某开度对应流量,Wmax为全开时最大流量,J为可调比,s为行程,S为最大行程。

5 试验

为了验证调节阀密封性能和尺寸设计的通用性,在数字化阀门压力试验设备上进行耐压和密封试验。

5.1 试验条件

调节阀公称通径DN100,公称压力2.0 MPa,阀体炉号D5353O,驱动方式为气动,泄漏等级V,作用形式为反作用,执行标准为GB/T4213,试验装卡方式为手动,试验介质为20 ℃常温水,试验设备数字化阀门压力试验台。

阀体耐压测试和阀座密封测试[17-18],现场试验如图11所示。

▲图11 现场试验

5.2 分析与结果

调节阀试验结果如表3所示。

表3 试验结果

测试为两个试验程序,一是压力测试,二是泄漏量测试,保压时间均为180 s。压力试验是测试阀体的耐压强度,压力设定值3.0 MPa,压力实际值3.01 MPa,保压压降值0.01 MPa,小于0.04 MPa,保压时间内阀体无可见变形和泄漏。泄漏量测试是测试阀座的密封性,压力设定值0.35 MPa,压力实际值0.36 MPa,无压降,泄漏量设定值10.00滴/min,泄漏量实测值2滴/min。根据标准,阀体耐压强度和阀座密封均满足要求。

6 结论

本文研究了先导平衡笼式调节阀的尺寸通用性设计方法,根据此方法进行了实例设计,主要研究如下:

(1) 基于尺寸通用性研究设计了先导平衡笼式调节阀,计算了流量、流通面积、最大最小推力、最大提升力、最大密封力和动态推力,通过改变小阀芯直径,各参数数值对比使得各个数值接近,设计执行器推力最小的通用尺寸结构,以适应高温高压,密封性好,结构简单,可以根据各种工况调整尺寸。

(2) 对调节阀进行了流量仿真测试,研究分析了其流量特性,得到了等百分比流量特性曲线。

(3) 调节阀耐压和泄漏量试验,根据标准,均满足要求,泄漏等级可达Ⅵ,密封性良好。调节阀压力平衡,开度调节小,适用于高温高压,调节精度高,关断严密的场合。