微机型排油注氮灭火控制系统的研究与应用

2023-07-25陈宏强张立雷乘龙杨富强

陈宏强 张立 雷乘龙 杨富强

摘要:常规的灭火控制系统主要通过控制器微机化的思路进行火灾控制,导致系统存在电磁干扰,影响氮气注入效果。因此,设计了微机型排油注氮灭火控制系统。硬件上,设计了模块化微机型排油注氮控制器与ARM处理器。软件上,建立灭火控制系统功能模块,以排油注氮的逻辑代替微机化思路,从而减少系统出现的电磁干扰。再利用微机型排油注氮灭火控制算法,精准控制氮气注入量,进而实现变压器的高效灭火。采用系统测试的方式,验证了该系统的氮气注入量更符合其需求量,能够保证变压器的安全使用,具有较高的推广价值。

关键词:微机型;排油注氮;灭火控制;氮气注入量;控制器

变压器在长时间运行条件下,很容易出现故障。当故障发生时,如果无法及时维护,就会出现变压器火灾现象,严重危害电力系统的正常使用。变压器油是导致其火势较大的主要原因,其内部短路或过载时,就会发生火灾,导致整个供电系统发生瘫痪。针对以上问题,研究人员设计了多种变压器灭火控制系统。而油浸式变压器注氮灭火控制系统,与油浸式变压器智能灭火控制系统的应用较为广泛。油浸式变压器注氮灭火控制系统,应用微机化的控制思路,在变压器热油排出的同时注入氮气,达成快速灭火的目标[1]。油浸式变压器智能灭火控制系统,通过电磁继电器达成控制逻辑,高效地完成灭火控制[2]。以上两种方法中,均存在电磁干扰,导致注氮控制效果不佳[3]。因此,本文以模块化微机型排油注氮控制器为主,设计了微机型排油注氮灭火控制系统。

一、硬件设计

(一)模块化微机型排油注氮控制器

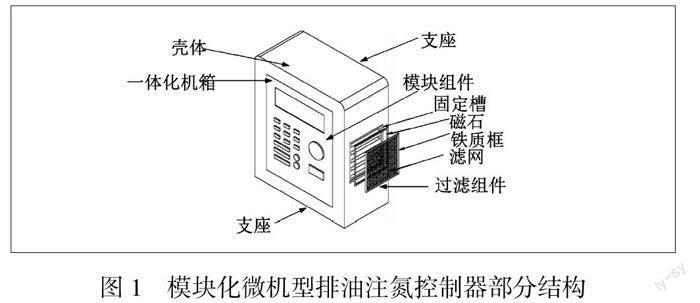

在变压器起火时,表层油的燃烧温度较高,带动下层油温升高,使变压器的火势变大[4]。本文主要是在变压器起火时,将变压器内的热油排放干净,同时注入氮气,使其表面温度降低,以此达成灭火的目的[5]。在此过程中,氮气注入量的控制至关重要。因此,本文设计了模块化微机型排油注氮控制器。控制器部分结构如图1所示。在控制器的外形壳体较为坚硬,能够保护器内的各个元件。壳体的顶部与底部分别设计了两个支座,用来固定内部元件。在安装过程中,以模块组件、过滤组件、滤网、磁石、铁质框、固定槽、支座、一体化机箱、壳体的顺序进行安装。使模块插件能够更加方便地取出与维护。当控制器的滤网灰尘较多时,将铁质框与滤网取出进行清洗即可。保证控制器始终处于稳定的运行状态[6]。通过上述顺序安装之后,在控制器维护过程中,仅需要抽出对应的元件即可,既能维持控制器的正常工作,又能做好控制器的维护工作,有效地提升了控制器的运行效果。

(二)ARM处理器

本文选用的ARM处理器主要是为控制器服务,在控制器运行的过程中,每一次氮气注入量,均需要在处理器中备份,处理器通过系统回传的火灾情况,对氮气注入量进行处理,使其更符合氮气灭火需求[7]。ARM处理器的通信电路至关重要,是系统通信的桥梁。

如表1所示,本文设计的ARM控制器能够在双通道DDR4的条件下,进行信息存储。将系统中回传的火灾信息存储在处理器中,并将火灾图像转化为数字信号,再传输至控制器中,使控制器能够了解火灾情况,进行针对性的氮气注入,提高注氮控制精准度[8]。为了保证系统的高效运行,本文在处理器中增加了I/O端口驱动模块,在运行时存在4种晶振模式,最大频率可以达到30MHz。同时,该处理器还支持10位数据转换,可以满足系统对硬件功能的需求。

二、软件设计

(一)建立灭火控制系统功能模块

本文建立的系统功能模块以通信模块与交互模块为主。通信模块的总线设计为CAN、RS485,以及以太网等三种。其中,CAN总线能够将变压器火灾的信息进行实时传输,并采用CAN协议的扩展帧进行信息传输,扩展帧的定义如表2所示。

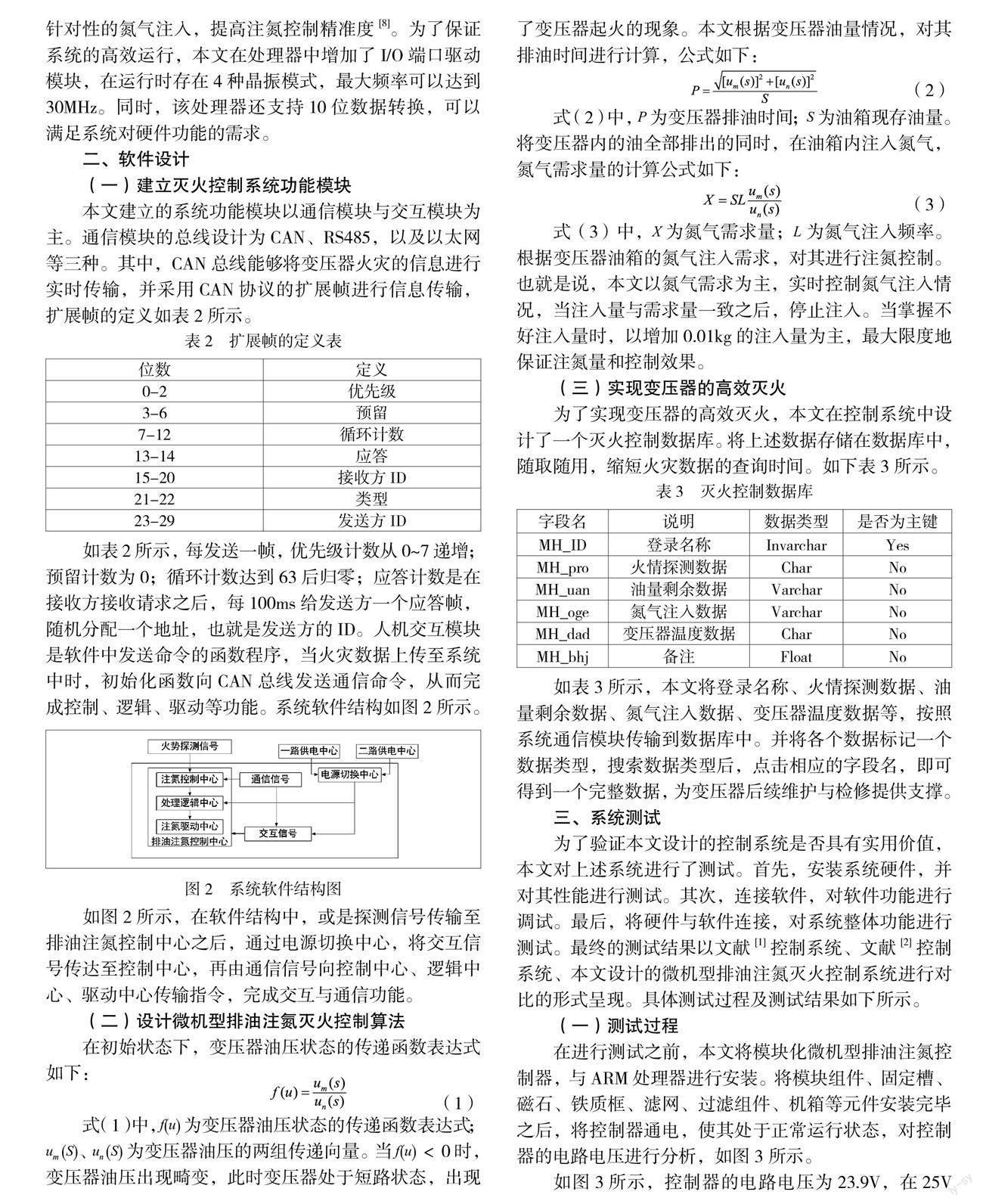

如表2所示,每发送一帧,优先级计数从0~7递增;预留计数为0;循环计数达到63后归零;应答计数是在接收方接收请求之后,每100ms给发送方一个应答帧,随机分配一个地址,也就是发送方的ID。人机交互模块是软件中发送命令的函数程序,当火灾数据上传至系统中时,初始化函数向CAN总线发送通信命令,从而完成控制、逻辑、驱动等功能。系统软件结构如图2所示。

图2 系统软件结构图

如图2所示,在软件结构中,或是探测信号传输至排油注氮控制中心之后,通过电源切换中心,将交互信号传达至控制中心,再由通信信号向控制中心、逻辑中心、驱动中心传输指令,完成交互与通信功能。

(二)设计微机型排油注氮灭火控制算法

在初始狀态下,变压器油压状态的传递函数表达式如下:

(1)

式(1)中,f(u)为变压器油压状态的传递函数表达式;um (S)、un (S)为变压器油压的两组传递向量。当f(u)<0时,变压器油压出现畸变,此时变压器处于短路状态,出现了变压器起火的现象。本文根据变压器油量情况,对其排油时间进行计算,公式如下:

(2)

式(2)中,P为变压器排油时间;S为油箱现存油量。将变压器内的油全部排出的同时,在油箱内注入氮气,氮气需求量的计算公式如下:

(3)

式(3)中,X为氮气需求量;L为氮气注入频率。根据变压器油箱的氮气注入需求,对其进行注氮控制。也就是说,本文以氮气需求为主,实时控制氮气注入情况,当注入量与需求量一致之后,停止注入。当掌握不好注入量时,以增加0.01kg的注入量为主,最大限度地保证注氮量和控制效果。

(三)实现变压器的高效灭火

为了实现变压器的高效灭火,本文在控制系统中设计了一个灭火控制数据库。将上述数据存储在数据库中,随取随用,缩短火灾数据的查询时间。如下表3所示。

如表3所示,本文将登录名称、火情探测数据、油量剩余数据、氮气注入数据、变压器温度数据等,按照系统通信模块传输到数据库中。并将各个数据标记一个数据类型,搜索数据类型后,点击相应的字段名,即可得到一个完整数据,为变压器后续维护与检修提供支撑。

三、系统测试

为了验证本文设计的控制系统是否具有实用价值,本文对上述系统进行了测试。首先,安装系统硬件,并对其性能进行测试。其次,连接软件,对软件功能进行调试。最后,将硬件与软件连接,对系统整体功能进行测试。最终的测试结果以文献[1]控制系统、文献[2]控制系统、本文设计的微机型排油注氮灭火控制系统进行对比的形式呈现。具体测试过程及测试结果如下所示。

(一)测试过程

在进行测试之前,本文将模块化微机型排油注氮控制器,与ARM处理器进行安装。将模块组件、固定槽、磁石、铁质框、滤网、过滤组件、机箱等元件安装完毕之后,将控制器通电,使其处于正常运行状态,对控制器的电路电压进行分析,如图3所示。

如图3所示,控制器的电路电压为23.9V,在25V以内,证明此时控制器运行正常。同时,电压波形较为稳定,A、B、C、D四个接口的电压均为23.9V,可以保证硬件电路的可行性。ARM处理器安装完毕之后通电,绿色指示灯亮起,可以保证该硬件的正常使用。本次测试模拟出变压器起火状态,火势的初始温度为320℃,对注氮时间250s内的温度变化情况进行分析,如图4所示。

如图4所示,在注氮时间为0s~150s时,温度持续下降,表明火势得以控制。在注氮时间超过150s之后,温度不再变化,且保持在50℃左右,证明此时变压器火势已被扑灭。在实际场景中,变压器在150s之后,火势被扑灭。由此看来,该系统能够实时获得变压器温度情况,能够保证系统的运行可行性。

(二)测试结果

在上述测试条件下,本文模拟出BY_1#~BY_8#共8种火况,火势较小,便于火情控制,保证测试环境的安全性。不同的火况氮气需求量不同,需要较高的控制能力控制氮气注入量。本文将文献[1]控制系统的氮气注入量、文献[2]控制系统的氮气注入量、本文设计的微机型排油注氮灭火控制系统的氮气注入量进行对比。测试结果如表4所示。

如表4所示,本文模拟的BY_1#~BY_8#共8种火况中,火势从高到低,氮气需求量相应不同。已知,注入氮气灭火时,氮气量控制在0.01kg以内,能够保证变压器的火势得到控制。在其他条件均一致的情况下,文献[1]控制系统的氮气注入量,与氮气需求量相差约-0.2kg,且氮气注入量均少于需求量,导致火情无法被有效控制,造成较大的安全事故。文献[2]控制系统的氮气注入量与氮气需求量相差约-0.02kg,氮气注入量同样少于需求量,安全事故仍可能出现。而本文设计的控制系统的氮气注入量,大部分火况的氮气注入量与需求量保持一致,BY_3#、BY_5#火況的氮气注入量与需求量相差+0.01kg,高于需求量,能够保证变压器的火情控制效果,安全事故较少,符合本文研究目的。

四、结束语

近些年来,变压器设备应用较为广泛,成为人们生活中不可或缺的设备。但是,变压器在工作过程中,不可能永远正常运行,故障发生时,不能及时维护,就会导致变压器起火,造成较大的事故发生。因此,本文设计了微机型排油注氮灭火控制系统。通过注氮控制器、处理器等硬件与软件相结合的设计方式,使该控制系统能够高效地控制氮气注入量,从而提高火灾控制效果,为变压器的安全使用提供保障。

作者单位:陈宏强 张立 雷乘龙 杨富强 国网甘肃省电力公司天水供电公司

参 考 文 献

[1]张立,陈振勇,李党召,等.油浸式变压器的微机型排油注氮灭火控制系统设计[J].电子技术与软件工程,2021(02):130-131.

[2]张立,刘栋梁,雷乘龙,刘虹斌.一种适用于油浸变压器的智能灭火控制系统设计[J].电气应用,2022,41(07):98-102.

[3]张宪锋,于海洋,郭士清,等.室内安防巡逻与灭火多功能机器人控制系统的设计与实现[J].电子产品世界,2021,28(01):42-44.

[4]谢丹,陈庆伟,洪伟艺,等.多站融合变电站内数据中心智能消防联动系统设计[J].消防科学与技术,2022,41(08):1106-1110.

[5]曹建忠,赵天雪.基于DMAIC的消防工程系统自动喷水灭火喷头安装返工率控制[J].智能城市,2022,8(07):40-43.

[6]侯天阳,舒启林.隧道悬挂式轨道灭火机器人远程控制和监测系统的研发[J].成组技术与生产现代化,2021,38(04):22-26.