Al2O3系微波介质陶瓷的流延制备及低温烧结研究

2023-07-18梁雪,李照

梁 雪,李 照

(西安创联电气科技(集团)有限责任公司,陕西 西安 710000)

0 引言

随着5G移动通信、毫米波等现代通信技术的快速发展,通信设备和便携式终端正向微小型化、多功能化、高频化、高性能及高可靠性等方向发展。低温共烧陶瓷(LTCC)技术作为无源射频器件集成的关键技术,将多层陶瓷元件技术与多层电路图形相结合,利用低温烧结陶瓷材料与金属内导体在950 ℃以下共烧[1-2],制成模块化集成器件或三维陶瓷基多层电路,其在开发高频、高性能、高集成度的电子元器件方面具有显著优势,被广泛应用于电子陶瓷领域片式产品的制备,如多层陶瓷介质滤波器、光通讯基板、陶瓷天线、多层陶瓷电容和电感器件等。

微波介质陶瓷是一种在微波(300 MHz≤f≤300 GHz,1 mm≤λ≤1 m,其中,f为频率,λ为波长)频段下作为介质材料并实现多功能的新型电子材料,在5G领域不仅可用作滤波器、谐振器及基板材料,还可实现卫星通信等。作为LTCC技术的主要组成部分,微波介质陶瓷材料的化学和物理性能决定着多层射频器件性能。根据材料结构特性及制备方式分类,LTCC微波介质材料主要包括微晶玻璃、玻璃陶瓷、单相陶瓷3大体系[3]。目前大多数商用低介电LTCC微波介电材料由玻璃陶瓷材料制成[2-6],以氧化铝(Al2O3)体系为代表的玻璃陶瓷复合材料是应用较多的微波介质陶瓷。Al2O3不仅具有优异的微波性能(相对介电常数εr=10,品质因数Q×f=680 000 GHz,频率温度系数τf=-40×10-6/℃),还拥有较高的强度和热导率,其优异的介电性能(低介电、低损耗)和力学性能引起国内外机构、企业对Al2O3系微波介质陶瓷的广泛关注和研究。美国、日本等国家已开发出一系列性能优异的Al2O3系LTCC微波介质陶瓷,并且诞生了一些掌握核心技术的商业公司,主要包括美国的Dupont和Ferro,日本的村田、京瓷、NGK等[4-6]。国内的山东国瓷、风华高科、潮州三环等企业也展开了相关研究,并取得了一定成果[7]。但国内现有Al2O3系微波介质陶瓷仍存在低温烧结与介电性能及力学性能无法兼顾的问题,难以达到产业化应用要求。因此,对Al2O3系微波介质陶瓷的流延制备以及对低温烧结性能进行研究都是很有价值的工作。

目前,在实际工程应用中流延法是制备低温共烧微波介质陶瓷最常用的工艺技术,但制备中使用的有机溶剂(如甲苯、二甲苯)和添加剂对人体和环境有害,选择合适的溶剂和添加剂对流延成型很关键。同时,降低微波介质陶瓷粉体烧结温度也是关键问题和研究热点。综合国内外资料可知,降低微波介质陶瓷烧结温度的技术路线主要有:

1) 掺杂低熔点的玻璃烧结助剂及氧化物、氟化物或其组合等烧结助剂。

2) 通过微波介质陶瓷复合降低烧结温度。

3) 离子置换降低烧结温度。

4) 采用纳米粉粒促进烧结温度的降低。

5) 采用湿化学合成法合成烧结粉体。

其中,添加低熔点玻璃助剂是当前最成熟、最经济的方法,典型代表有DuPont951产品。虽然掺杂低熔点玻璃可有效地降低微波介质陶瓷的烧结温度,但也会导致损耗大或温度系数较大等问题。因此,探寻适合的低熔点玻璃烧结助剂,既可保证微波介质陶瓷低温烧结,又可保证烧结后具有优良的微波介电性能,这是目前研究的重点问题之一。本文利用流延成型技术制备Al2O3微波介质膜带,流延中采用乙醇、乙酸乙酯二元复合溶剂,减少了生产过程对环境造成的危害。采用的微波介质陶瓷为玻璃陶瓷复合体系,以Al2O3为基体,添加Li2O-B2O3- SiO2-CaO-Al2O3玻璃烧结助剂,在降低烧结温度的同时又兼顾了微波介电性能及力学和热学性能。此外,本文对膜带与Ag电极的低温共烧性能进行了研究,以期获得应用于LTCC领域的高性能低温氧化铝玻璃陶瓷,相关研究对该产品的实际工程应用具有重要意义。

1 实验

1.1 试剂与材料

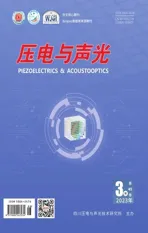

实验中采用固相烧结法制备Al2O3-SiO2-(Li2O- B2O3-SiO2-CaO-Al2O3)系微波介质陶瓷粉体系微波介质陶瓷粉体(0.65Al2O3-0.35SiO2-2.4%LBSCA),主要原料为化学纯Al2O3、SiO2、CaCO3、Li2CO3、H3BO3,流延浆料制备中其他添加剂有粘接剂、溶剂、分散剂、增塑剂。本文选用的粘结剂为聚乙烯醇缩丁醛(PVB),增塑剂为丙三醇,分散剂为鲱鱼油,溶剂为乙醇、乙酸乙酯两种有机溶剂的混合液。流延浆料的组成如表1所示。

表1 流延浆料样品设计组成(质量分数)

1.2 流延浆料制备

首先按照质量比m(PVB76)∶m(乙醇)=1∶2称量原料,在50 ℃下加热搅拌30 min得到复合粘接剂,静置24 h以上使用。然后按表1配方称量一定质量的微波介质陶瓷粉体、复合粘接剂(其中按表1配方先称取2/3的粘接剂)、溶剂、分散剂,再按质量比1∶1加入两种直径∅3 mm和∅5 mm的锆球进行球磨混合,球磨正反交替循环进行,球磨时间12~16 h。最后加入剩余1/3的复合粘接剂及增塑剂继续进行球磨,球磨正反交替循环进行,球磨10~14 h。

1.3 微波介质陶瓷膜带的制备

流延成型工艺进行膜带样品的制备如图1所示。按照表1配方加入一定比例的微波介质陶瓷粉料及有机溶剂等,获得均匀、流动性好的浆料。对制备好的浆料进行黏度测试,一般料浆黏度控制在1 000 Pa·S左右,待黏度适中后进行真空脱泡处理。由于流延浆料中含有大量的气泡,故需进行真空脱泡,以免在膜带中出现针孔。脱泡过程中要求真空室具有良好的气密性,以免浆料因氧化出现结皮、起皱等现象。实验中脱泡真空度为0.1 MPa,脱泡30 min。脱泡后静置约30 min,使用LY-250实验型流延机进行流延,流延精度为±1 μm。设置线速为50 m/min,最高温区为65 ℃。分别设置刮刀Ⅰ和刮刀Ⅱ的刀距,两者差值约100 μm。经T1=35 ℃、T2=40 ℃、T3=45 ℃、T4=35 ℃烘干约25 min后流延出表面平整光洁、厚度均匀的膜带。实验制备的微波介质膜带如图2所示。

图1 LTCC微波介质陶瓷流延工艺流程

图2 实验制备的流延膜带

1.4 分析和测试

分别对4组膜带样品进行烧结收缩率及烧结密度测量,同时对4组膜带样品及B2样品烧成陶瓷进行扫描电子显微镜(SEM)表征。测试前对试样表面抛光后进行热腐蚀、超声清洗、镀金,然后用SEM观察微观形貌和显微结构。此外,对B2样品进行差热-热重(DSC-TG)分析。

2 结果与讨论

2.1 不同配比流延膜带的微观结构分析

本文在流延膜带的制备中选取乙酸乙酯+乙醇二元混合有机溶剂。在实际生产应用中使用混合溶剂可增强溶剂的适用性,聚合物在混合溶剂中比在单一溶剂中更易溶解。本文使用二元混合溶剂可减少溶剂用量,并增大浆料固含量。分散剂的添加可使流延浆料分散均匀,陶瓷粉体不团聚、不沉降。此外还要考虑分散剂对浆料干燥速度的影响,本文选用的鲱鱼油(MFO)是一种长链脂肪酸的混合物,能减小粉体表面化学性质和粉末特性的微小波动。粘接剂使用PVB76型,其具有易溶于醇类、酯类,耐气湿变化,热稳定及易成膜等优点。增塑剂最重要的作用是降低粘结剂的玻璃转化温度,提高膜带的柔韧性。本文选用丙三醇,但其与粘接剂要有合适的比例。

按照表1配方制备4组膜带样品的表面SEM图如图3所示。由图可见,流延后的膜带样品外观良好,具有优良的平整性、较好的均匀性和一定强度。相同制备工艺下,4组流延膜带粉体颗粒分布均较均匀,无团聚体出现。相比之下,B2样品表面粉体颗粒分布更均匀。

图3 4组流延膜带的表面SEM图

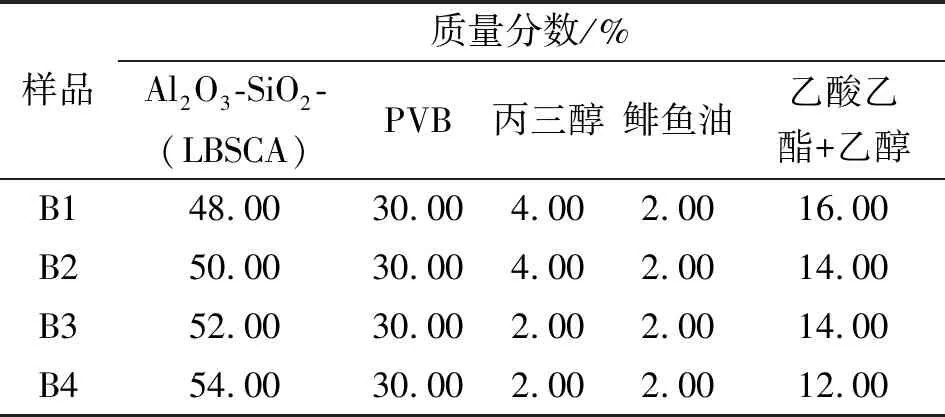

在21.6 MPa压力下对B2膜带样品进行5层叠压处理,其叠压后断面SEM图如图4所示。由图可见,叠压后膜带各层相互粘接紧密,未出现分层或剥离现象,粘接界面处粉体颗粒分布均匀。

图4 不同倍数下B2膜带样品叠压后的断面SEM图

2.2 DSC-TG分析

本文对B2样品进行DSC-TG分析。DSC-TG分析是利用NETZSCH STA 449型高温差热分析仪于空气气氛中进行,分析参照物为Al2O3,升温速率为10 K/min。B2膜带样品的DSC-TG曲线如图5所示。由图可见,从室温~105 ℃,差热曲线上出现显著的吸热峰,此阶段主要是膜带中吸附水的排除,质量损失约1.54%;温度继续升高,从105~232 ℃,主要是结合水的脱除及乙酸乙酯的氧化分解,质量损失约9.12%;在325~439 ℃时,主要是PVB的排除、燃烧和热分解,差热曲线上有显著的放热峰,质量损失约为2.4%。在设计膜带的烧结工艺时需特别注意这3个阶段的升温速率和保温时间。图5中,低于550 ℃时膜带中的有机物基本全部分解。

2.3 烧结密度和收缩率分析

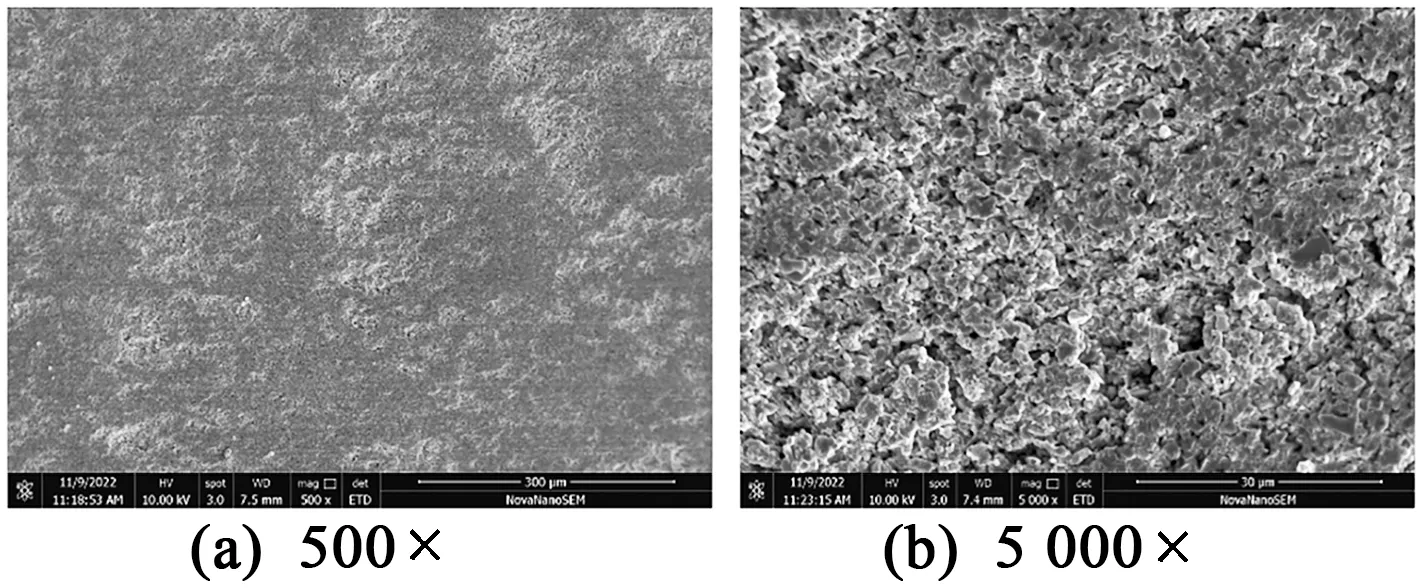

2.3.1 不同烧结温度下B2膜带体密度

本文分别在830 ℃、850 ℃、870 ℃、900 ℃烧结温度下对B2膜带样品进行了排胶烧结,采用阿基米德排水法对烧成陶瓷进行了体密度测量。不同烧结温度下陶瓷样品的体密度变化如图6所示。由图可见,随着烧结温度的升高,陶瓷坯体的体密度增大,陶瓷坯体的体密度在870 ℃达到最大(为2.93 g/cm3),但体密度并未随烧结温度的升高而持续增大。

图6 不同烧结温度下B2膜带的体密度

2.3.2 烧结收缩率分析

在830 ℃、850 ℃、870 ℃、900 ℃下对陶瓷长度(X、Y)和厚度(Z)方向的膜带进行了收缩率测量,如图7所示。由图可见,随着烧结温度的升高,膜带在X、Y和Z方向的收缩率均有不同程度的增大,厚度方向收缩率较大。870 ℃时,X、Y、Z方向的收缩率达最大,分别为11.2%、11.8%、16.6%。文献[8-10]表明,流延膜带在烧结后,长度和厚度方向的烧结收缩率不一致,厚度方向的收缩率更大,其主要原因有:

1) 在流延过程中,陶瓷颗粒粘结剂系统在刮刀作用下会产生方向性,导致膜带在流延方向颗粒间的堆积密度较小。

2) 在膜带烘干过程中,随着水的蒸发,粘结剂会向膜带表面移动。水蒸发结束后,膜带表面会聚集一层粘结剂。烧结过程中,粘结剂的烧失导致在膜带表面产生了较高的孔隙率。

3) 膜带中粉体颗粒在流延方向和厚度方向的堆积方式不同。在膜带厚度方向,颗粒堆积较密集,颗粒与颗粒接触部的面积远大于流延方向上的面积。研究[10-11]发现,烧结收缩率和颗粒与颗粒间交界面面积成反比,所以厚度方向的烧结收缩率较大。另外受重力影响,膜带也会在厚度方向产生较大的烧结收缩。

图7 不同烧结温度下B2膜带的收缩率

2.4 与银浆低温共烧特性分析

本文将流延膜带分为45 mm×45 mm的正方形,丝网印刷银电极后,将膜带对齐叠层进行温等静压处理,在870 ℃进行排胶烧结。陶瓷膜带与Ag电极在空气气氛、870 ℃下烧结,保温2 h后的断面SEM照片如图8所示。由图可见,烧结后陶瓷较致密,但也存在一些气孔,陶瓷膜带与Ag电极共烧后界面较清晰,Ag粒子并未与陶瓷颗粒发生反应而扩散到陶瓷晶粒之间,两者共烧匹配性良好,且具有较低的烧结温度。

图8 最佳烧结温度下不同放大倍数B2膜带与Ag电极共烧断面形貌

3 结论

1)随着烧结温度的升高,Al2O3-SiO2-(Li2O-B2O3-SiO2-CaO-Al2O3)系微波介质陶瓷流延膜带的密度及烧结收缩率未随温度的升高而持续增大。在870 ℃时,膜带的密度达到最大(为2.93 g/cm3)。此温度下烧结收缩率达到最大,X、Y、Z方向的收缩率分别为11.2%、11.8%、16.6%。

2) 添加低熔点玻璃Li2O-B2O3-SiO2-CaO-Al2O3可有效地降低Al2O3-SiO2-(Li2O-B2O3-SiO2-CaO-Al2O3)系微波介质陶瓷粉体的烧结温度,烧结温度可降至870 ℃,实现了与Ag电极的共烧。这为LTCC射频器件的制备奠定了良好的基础。