温度和含水率对烟叶热物理特性的影响及其预测模型建立

2023-07-18陈家鼎肖庆礼谭奇忠李生春

陈家鼎,何 蓉,肖庆礼,袁 明,谭奇忠,彭 奎,魏 硕,李生春,

(1.河南农业大学 烟草学院,河南 郑州 450002;2.重庆中烟工业有限责任公司,重庆 400060)

烤后烟叶同果蔬、谷物等农产品同属生物质含湿多孔介质物料[1],多孔介质热物理特性参数的大小与其干燥、回潮进程息息相关[2],而初烤后烟叶经回潮、复烤等加工环节后才能实现其工业价值[3]。因此,准确测定烟叶热物理特性参数,可以结合现有仿真技术对烟叶干燥回潮、增温增湿等加工过程进行工艺优化,提高烟叶质量。林慧等[4]基于TIP法对不同温度和含水率烟叶的热物理特性参数进行了测试分析,并建立了导热系数预测模型。陈则韶等[5]对基于平面热源过渡态平板法测定烟叶导热系数、热扩散率和比热容的原理进行具体阐述,并建立了烟草热物理特性测定的装置。马亚萍等[6]对不同温度条件下再造烟叶烟丝和烤烟丝的热物理特性进行了对比研究,在表面接触理论的基础上建立了烟草-发烟剂体系导热系数预测模型。前人对烟叶热物理特性的研究多以烟丝为原料,集中在导热系数上,缺乏对主脉热物理特性的研究,且测定的温湿度范围仍较为局限,需要一个经验性的公式快速判断烟叶的热物理特性状况。鉴于此,以烤后烟叶为原料,测定不同温湿度条件下叶片和主脉的热物理特性参数值大小,并通过函数拟合建立相应的经验计算模型,以期为完善烟叶热物理特性数据库,促进烟叶加工工艺优化,降低能源消耗提供理论依据。

1 材料和方法

1.1 试验材料

试验地点设置在重庆市丰都县(E:107°40′~107°73′,N:29°87′~30°30′),供试烟叶为K326品种,田间正常落黄后,成熟采收烘烤,所取等级为C2F。

1.2 试验装置

本试验选用TEMPOS 热特性分析仪(METER Group,Inc,WA,USA)测定不同含水率与温度下叶片和主脉的热扩散系数、导热系数和比热容。分析仪所使用探针为SH-3 3 cm 双针,长30 mm,直径1.3 mm,两针间距6 mm。

1.3 试验方法

1.3.1 试验设计 采用温度和含水率双因素交叉试验设计,其中温度设置10、25、40、55、70 ℃共5 个试验处理,含水率设置5%、10%、15%、20%、25%、30%共6个试验处理,试验共计30个处理。

1.3.2 叶片和主脉密度测定 测定前将烟叶叶片和主脉分开,用直径为10.0 mm 的打孔器对叶尖、叶中和叶基部位的叶片取样20 片,并用厚度仪(浙江托普仪器有限公司,精度0.001 mm)测量小圆片厚度,再将20 片样品放置于电子天平(FA2204C 电子天平,上海天美天平仪器有限公司,精度0.000 1 g)称质量,从而得到叶片密度。主脉密度的测量通过截取20 个主脉片段,将其近似看作圆柱体,放在电子天平上称质量,通过厚度仪测量高度,截面面积通过电子显微镜获得截面照片,并结合Photoshop 2019 中像素数量占比和显微镜实际视野面积得到,最后主脉密度通过圆柱体体积计算公式及密度公式计算得到。

1.3.3 叶片和主脉热物理性性参数测定 测定前将烟叶叶片和主脉分开,放置在烘箱内以80 ℃烘干后分别称质量、粉碎,根据试验所设目标含水率计算出加水量,然后以量筒准确称量相应体积的去离子水,在密封袋内以喷洒方式加入对应体积的去离子水,静置回潮48 h,保证烟叶样品准确调整至目标含水率,将调整后的粉末样品装入自制的压缩装置(长10.5 cm,直径3.0 cm)压缩,如图1所示。完成后将分析仪探针插入样品中,保证探针四周烟叶物料厚度均超过1.0 cm,同时对各接口处以薄膜再次密封,保证压缩装置的气密性,避免加热过程中装置内水分向外散失,最后根据试验所设目标温度调整烘箱温度,将装入目标含水率烟叶样品的压缩装置放置于烘箱内,待温度稳定,通过观察分析仪达到目标温度后,获取烟叶物料不同温度和含水率下的热扩散系数、导热系数和比热容。

图1 压缩装置示意图Fig.1 Schematic diagram of compression device

1.3.4 拟合方法 将试验数据导入MATLAB 软件中,调用曲线拟合器中的自定义方程模块,设置拟合方法为非线性最小二乘法,借助Trust Region 算法,不断调整拟合方程形式,直至决定系数(R2)和均方根误差(Root mean square error,RMSE)满足可信度要求,从而得到最优拟合方程形式,并获取各方程参数数值。

1.3.5 拟合度评价 根据拟合结果的R2和RMSE对数学模型拟合度进行评估,其中R2越接近于1,RMSE越低,说明模型拟合度越高[7]。

式中:M实测值为某一数据点试验所测热物理特性参数值;M模拟值为某一数据点拟合函数预测的热物理特性参数值;N为试验数据点个数。

1.4 数据处理

采用Excel 2019和Origin 2021软件进行数据整理和制图,采用MATLAB 2022a 软件对试验数据进行拟合分析。

2 结果与分析

2.1 烤后烟叶叶片和主脉密度变化

烤后烟叶属于固相物质,在质量一定时,其体积受热胀冷缩的影响很小[8],不同温度下叶片和主脉的密度变化可以忽略不计,因此,本试验仅研究不同含水率叶片和主脉的密度变化,其变化曲线如图2 所示。随着含水率的增大,烤后烟叶叶片和主脉的密度都会增大,且叶片密度的增幅大于主脉。含水率为5%时,叶片密度为562.79 kg/m3,主脉密度为908.83 kg/m3,当含水率增至30%时,叶片密度为684.84 kg/m3,主脉密度为1 045.51 kg/m3,叶片密度增幅为21.69%,主脉密度增幅为15.04%。其中,含水率由15%增至20%时,叶片和主脉密度增幅均最高,分别为6.67%和5.42%。

图2 不同含水率烤后烟叶叶片及主脉密度变化Fig.2 Variation in blade and main vein density of tobacco leaves after baking at different moisture contents

2.2 烤后烟叶叶片和主脉热扩散系数变化

图3为温度和含水率共同作用下叶片和主脉热扩散系数变化的三维云图。从图3 可以看出,在相同含水率条件下,随着温度的上升,叶片和主脉的热扩散系数均增大。叶片热扩散系数在10 ℃、含水率20%条件下取最小值0.092 33 mm2/s,在70 ℃、含水率30%条件下取最大值0.219 00 mm2/s。主脉热扩散系数在10 ℃、含水率25%条件下取最小值0.088 67 mm2/s,在70 ℃、含水率25%条件下取最大值0.149 00 mm2/s。同一含水率下,当温度由10 ℃增至70 ℃时,不同含水率叶片的热扩散系数增幅介于0.072 33~0.122 67 mm2/s,不同含水率主脉的热扩散系数增幅介于0.027 67~0.060 33 mm2/s;同一温度下,当含水率由5%增至30%时,不同温度叶片的热扩散系数增幅介于0.010 67~0.104 33 mm2/s,不同温度主脉的热扩散系数增幅介于0.009 00~0.020 66 mm2/s。表明试验条件下,含水率对叶片和主脉热扩散系数的影响力更大。

图3 不同温度和含水率烤后烟叶叶片(A)和主脉(B)热扩散系数变化Fig.3 Variation of heat diffusion coefficients of tobacco leaves(A)and main veins(B)after baking at different temperatures and moisture contents

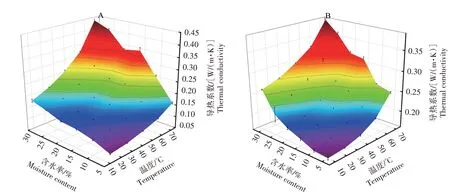

2.3 烤后烟叶叶片和主脉导热系数变化

温度和含水率共同作用下叶片和主脉导热系数变化的三维云图如图4 所示,随着温度上升和含水率增大,叶片和主脉的导热系数都呈现增大趋势。10 ℃、含水率5%时叶片和主脉的导热系数分别取最小值0.088 13 W/(m·K)和0.160 70 W/(m·K),70 ℃、含水率30%时叶片和主脉的导热系数分别取最大值0.435 37 W/(m·K)和0.388 83 W/(m·K)。温度低于70 ℃时,相同条件下叶片导热系数低于主脉,当温度为70 ℃,含水率5%~30%时,叶片导热系数逐渐高于主脉,这表明温度和含水率对叶片导热系数的提升幅度更大。同一含水率条件下,当温度由10 ℃增至70 ℃时,不同含水率叶片的导热系数增幅介于0.082 00~0.263 40 W/(m·K),不同含水率主脉的导热系数增幅介于0.087 97~0.148 17 W/(m·K);同一温度下,当含水率由5%增至30%时,不同温度叶片的导热系数增幅介于0.083 84~0.265 24 W/(m·K),不同温度主脉的导热系数增幅介于0.101 65~0.140 16 W/(m·K)。说明试验条件下,温度对主脉导热系数的提升程度高于含水率。

图4 不同温度和含水率烤后烟叶叶片(A)和主脉(B)导热系数变化Fig.4 Variation of thermal conductivity of tobacco leaves(A)and main veins(B)after baking at different temperatures and moisture contents

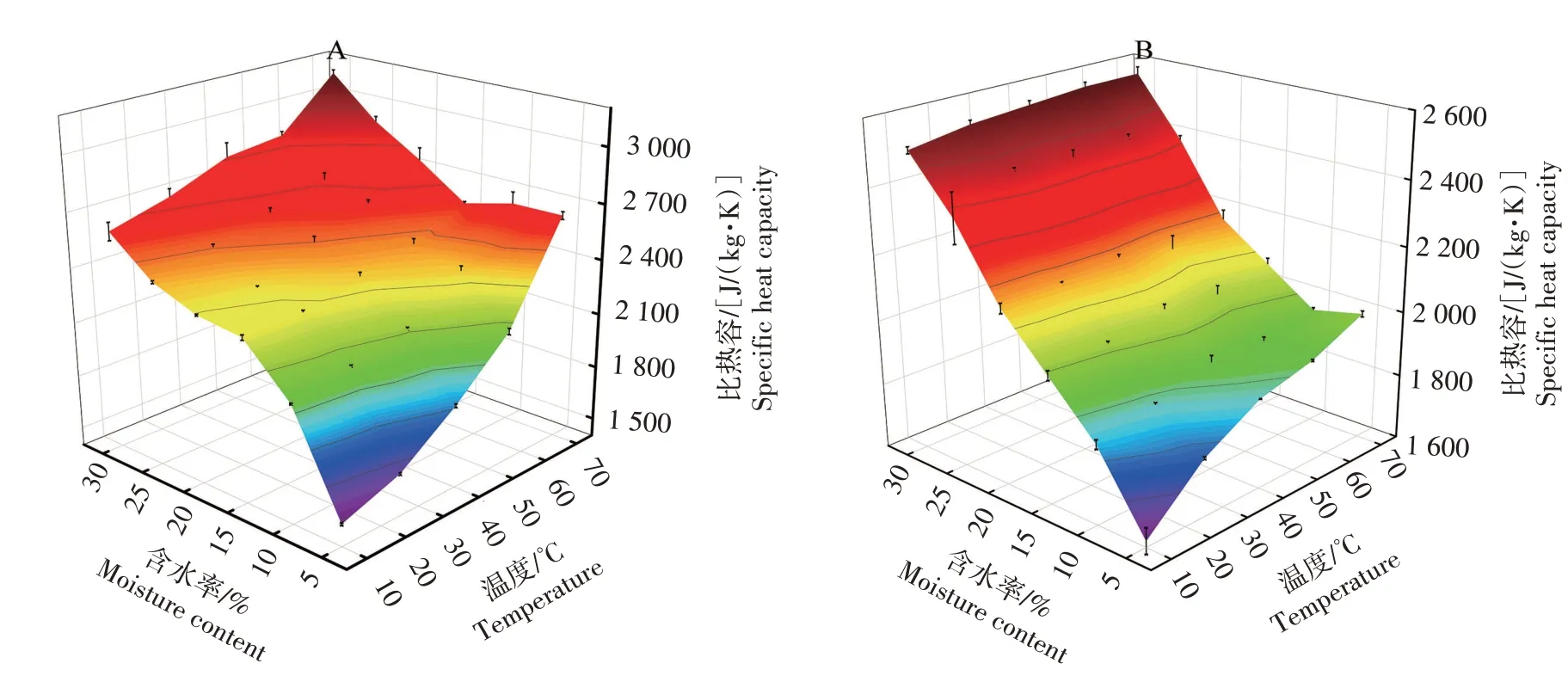

2.4 烤后烟叶叶片和主脉比热容变化

图5为不同温度和含水率下叶片和主脉的比热容变化三维云图。从图5 可以看出,叶片和主脉的比热容均在10 ℃、含水率5%时取最小值,分别为1 520.623 44 J/(kg·K)和1 618.828 08 J/(kg·K);在70 ℃、含水率30%时取最大值,分别为3 123.569 52 J/(kg·K)和2 563.703 20 J/(kg·K)。相同温度下,随着含水率的增大,叶片和主脉的比热容迅速增大,均在10 ℃时取增幅极大值1 081.212 03 J/(kg·K)和890.539 28 J/(kg·K)。相同含水率条件下,当含水率为5%时,随温度升高,叶片和主脉的比热容变化明显,极差分别为1 118.287 46 J/(kg·K)和375.130 39 J/(kg·K);含水率在10%~30%时,叶片和主脉的比热容随温度的变化相对平缓。

图5 不同温度和含水率烤后烟叶叶片(A)和主脉(B)比热容变化Fig.5 Variation of specific heat capacity of tobacco leaves(A)and main veins(B)after baking at different temperatures and moisture contents

2.5 烤后烟叶叶片和主脉热物理特性参数拟合及验证

由于叶片和主脉热扩散系数、导热系数和比热容的大小是由温度和含水率相互作用的结果,且两者对叶片和主脉的影响能力并不相同。因此,以温度作为自变量x,含水率作为自变量y,与热物理特性参数值z建立数学模型,通过MATLAB 软件分别对它们进行曲线拟合,得到对应的指数函数表达式如表1所示。叶片和主脉不同热物理特性参数值的指数拟合方程R2介于0.95~0.97,热扩散系数和导热系数的RMSE值均在0.10 以下,比热容的RMSE值较高,这是比热容本身的试验数据量级较高所导致,表明已得拟合方程可以很好地表示叶片和主脉热物理特性参数值与温度和含水率的相关性。

表1 叶片和主脉热物理特性参数拟合结果Tab.1 Fitting results of thermophysical parameters of tobacco leaves and main veins

为了验证拟合函数曲线的精确性,随机挑选温度40 ℃、含水率5%~30%和温度10~70 ℃、含水率20%作为试验条件,对其实际值与拟合曲线预测值进行比较,其中温度梯度为15 ℃、含水率梯度为5%,与本试验保持一致。指数函数拟合曲线验证结果如图6 所示,图6A 和图6B 分别表示叶片和主脉的各个热物理特性参数值拟合验证结果,可以发现指数函数预测值与实测值基本都在1∶1 线上,R2介于0.93~0.99,说明已得指数函数模型可以作为预测不同温度和含水率烤后烟叶叶片和主脉热物理特性参数值的经验公式。

图6 烤后烟叶叶片(A)与主脉(B)热物理特性参数预测值与试验值拟合曲线Fig.6 Fitting curves of predicted and experimental values of thermophysical parameters of tobacco leaves(A)and main veins(B)after baking

3 结论与讨论

烤后烟叶热物理特性分析是促进加工工艺优化,提高其工业可用性的关键[9]。作为一种生物质含湿多孔介质物料,烟叶内部介质及孔隙率分布并不均匀[10],单纯对烟丝进行热物理特性分析作为指导生产的理论依据,在实际应用时仍存在一定误差。因此,本研究分别测量了叶片和主脉的热物理特性参数,其结果发现,相同含水率时,叶片密度远低于主脉,且提高相同含水率时,叶片和主脉的密度增大幅度也存在差异。这主要是由于叶片和主脉的组织结构不同,内部孔隙率差异较大,导致吸收、转运与保存水分的能力存在差异,在固相物质体积变化可以忽略的情况下,叶片和主脉密度变化幅度随之产生差异[11-15]。

烟叶热扩散系数主要反映受热过程中局部高温区向四周传热使温度分布趋于一致的能力,而烟叶导热系数主要反映相同温度梯度下传导热量的能力[16],两者都与温度和含水率存在关系。本研究发现,叶片和主脉导热系数随温度和含水率的增加而增大,这与林慧等[4]的研究结果一致,是由于温度升高使烟丝颗粒之间的传热及气相导热增大,使得烟叶导热系数增大;而提高含水率可以增大导热系数,主要是由于水的导热系数高于烟叶内部多孔介质骨架的导热系数,高含水率条件下多孔介质内水分含量较高,最终使得叶片和主脉导热系数增大[17-18]。这同样可以解释本研究中含水率可以明显增大叶片和主脉热扩散系数这一现象,由于多孔介质内部水分良好的导热性,使得叶片和主脉内部温度的扩散能力增大。在相同温度和含水率条件下,本研究测的导热系数与马亚萍等[6]的测定结果不一致,比热容高于林慧等[4]的测定结果。这可能是本研究将叶片和主脉分离测量及测量方法不同所导致,同时烟叶品种及部位差异对热物性的测试结果也存在一定影响。

烟叶比热容表示烟叶改变单位温度时所吸收或放出的热量,是烟叶在增温增湿环节设计工艺的关键理论依据[19-21]。陈则韶等[5]研究发现,比热容随含水率的升高而增大,这与本研究结果一致,水的比热容大于叶片和主脉,随着含水率的增加,叶片和主脉内部水分含量上升,必然导致叶片和主脉比热容的增大。叶片和主脉比热容大小整体受温度影响较小,仅在5%含水率时,叶片和主脉比热容受温度影响较大,这可能是由于低温低含水率条件下,探针温度高于周围烟叶温度,探针插入后,使得探针周围的水分向四周扩散,加之试验装置内水分含量偏低难以恢复均匀,使探针周围烟叶低于目标含水率,导致比热容偏低,而高含水率时实验装置内水分含量较高,受探针温度的影响较小。

含水率不同时,随着温度的上升,叶片和主脉的比热容变化不大,但导热系数和热扩散系数都明显增大;温度不同时,随着含水率的上升,叶片和主脉热扩散系数基本不变,但导热系数和比热容明显增大。这表明叶片和主脉热扩散系数的大小是由导热系数和比热容共同决定的,且与导热系数具有明显的正相关关系,与比热容存在负向相关性。从以上分析来看,导热系数的增大,可以使叶片和主脉从外界环境吸收更多的热量,从而加大其内部的温度差异。这必然会促进叶片和主脉内部温度的扩散,导致热扩散系数增大。而比热容的增大,会导致叶片和主脉需要从外界吸收更多的热量去满足自身界面升温需求,用于内部传递的热量相应减少,进而使热扩散系数减小[22]。

本研究结果表明,当叶片和主脉温度介于10~70 ℃,含水率介于5%~30%时,拟合函数的热物理特性参数预测值与实际值拟合R2在0.93~0.99,可以作为计算叶片和主脉热物理特性参数值的经验数学模型。但本研究未考虑支脉对烟叶热物理特性的影响,温度和含水率的研究范围仍存在一定局限性,今后可以在细化及扩大温度和含水率范围的基础上,分析支脉对烟叶热物理特性的影响能力,为促进加工工艺优化,控制烟叶质量稳定,降低能源消耗提供理论依据。

综上,叶片和主脉的密度随含水率的增大而增大,且在含水率由15%增至20%时,密度增幅最大;温度和含水率的提高都可以使叶片和主脉热扩散系数和导热系数增大,比热容的大小主要随含水率的增大而增大,与温度关系不大,且叶片和主脉热扩散系数与导热系数呈正相关,与比热容呈负相关;本研究得到的指数函数可以作为计算叶片和主脉热物理特性参数值的经验数学模型,为烟叶的热加工过程数值模拟提供关键参数。