振荡冷却活塞温度场及热机耦合分析

2023-07-18陈晓萌彭培英朱海荣王建华

陈晓萌 彭培英 朱海荣 王建华

摘 要:為分析内冷油腔对活塞的降温效果,对振荡冷却活塞在热负荷、机械负荷及热机耦合作用下的温度场及应力应变分布规律进行研究。采用VOF(volume of fluid)多相流模型、动网格技术等对活塞内冷油腔内机油的振荡传热过程进行Fluent数值模拟,得到内冷油腔各壁面换热系数;将结果映射到活塞固体表面,对活塞分别加载热负荷、机械负荷以及热机耦合作用,对比分析活塞在内冷油腔冷却前后的温度场变化,得到其热应力、机械应力以及耦合应力的变化规律。结果表明,采用内冷油腔进行冷却后,活塞各区域温度均有不同程度下降,其中活塞最高温度下降7.5%;活塞受热机耦合作用下的最大应力小于两者单独作用的结果之和;进行油腔振荡冷却后,活塞的热应力和耦合应力也有不同程度降低。所得到的活塞在内冷油腔冷却前后的应力分布规律,可为活塞内冷油腔的优化设计提供理论参考。

关键词:内燃机工程;振荡冷却活塞;内冷油腔;热应力;机械应力;耦合应力

中图分类号:TK422

文献标识码:A DOI:10.7535/hbkd.2023yx03004

收稿日期:2022-11-30;修回日期:2023-03-11;责任编辑:冯 民

基金项目:河北省自然科学基金(E202208009;E202108017)

第一作者简介:陈晓萌(1997—),女,河北石家庄人,硕士研究生,主要从事内燃机强化传热技术方面的研究。

通信作者:朱海荣副教授。E-mail:zhuhr2005@126.com

Analysis of temperature field and thermo-mechanical coupling of oscillating cooling piston

CHEN Xiaomeng1, PENG Peiying1, ZHU Hairong1, WANG Jianhua2

(1.School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Hebei Shuangtian Machinery Manufacturing Company Limited, Dingzhou, Hebei 073000, China)

Abstract:In order to analyze the cooling effect of the internal cooling oil gallery on the piston, the temperature field and stress-strain distribution law of the oscillating cooling piston under thermal load, mechanical load and thermo-mechanical coupling were studied. The VOF(volume of fluid) multiphase flow model and dynamic mesh technology were used to simulate the oscillatory heat transfer process of the oil in the internal cooling oil gallery of the piston, and the heat transfer coefficient of oscillating cooling oil gallery was obtained. The data were mapped to the solid surface of the piston. The piston was loaded with thermal load, mechanical load and thermo-mechanical coupling load, respectively, to analyze the temperature field changes of the piston before and after using oscillating cooling oil gallery, and the distribution laws of thermal stress, mechanical stress and coupling stress of the piston before and after using oscillating cooling oil gallery were compared and analyzed. The results show that the temperature in each region of the piston decreases to different degrees after oscillating cooling, with the highest temperature of the piston decreasing by 7.5%; The maximum stress of the piston under the thermo-mechanical coupling action is less than the sum of the results of the two separate effects; After oscillating cooling, the thermal stress and coupling stress of the piston also decrease in some degrees. The stress distribution law of piston before and after cooling in the internal cooling gallery is obtained, which provides some theoretical reference for the optimization design of the internal cooling oil gallery of the piston.

Keywords:internal combustion engine engineering; oscillating cooling piston; cooling oil gallery; thermal stress; mechanical stress; coupling stress

近年來,随着科学技术的不断进步,柴油机作为一种热效率高、经济性能好的动力机械,被广泛应用于国防武器装备、海洋船舶、机械工程等领域[1]。活塞是柴油机中的重要组成部件,在进行往复运动的过程中,不仅要承受燃气侧的压力、往复惯性力,还需承受燃气瞬时变换的高温热负荷,所以活塞的工作环境恶劣,只有对其进行有效的冷却,才能提高散热效率,延长使用寿命[2]。然而,由于冷却效果不佳,在高热负荷和高机械负荷的共同作用下,活塞成为柴油机中最易出现故障的零部件。目前,冷却活塞常采用的是带内冷油腔的振荡冷却法,当冷却机油进入设置在活塞头部的内冷油腔后,随活塞高速往复运动并不断地冲击油腔内壁,从而完成换热过程,达到给活塞冷却降温的目的。

已有学者分别采用数值模拟和实验研究的方法得到了活塞工作时的温度分布规律。KAJIWARA等[3]首次利用CFD软件开发了一种新的活塞温度预测方法,在模型中作了简化假设,分析得出冷却油腔在不同机油填充率下的油腔换热系数。NOZAWA等[4-5]利用AVL Fire软件模拟了机油在不同影响因素下的流动形态及换热系数,并与实验结果进行对比分析,两者吻合较好。LUFF等[6]搭建了活塞振荡试验台,对比研究了在有/无冷却机油振荡传热下的活塞温度场。WANG等[7]将加入了纳米颗粒的冷却机油作为冷却介质,对活塞油腔换热情况进行了研究。王贵新等[8]对活塞的瞬态温度场进行模拟分析,得出瞬态温度场与稳态温度场分布规律一致的结论,为活塞流固耦合提供了较准确的边界条件。胡定云等[9]建立了活塞油腔振荡瞬态计算模型,研究了冷却机油在不同曲轴转角下的流动形态及传热系数。邓立君[10]提出了影响油腔振荡传热特性的主要因素,并揭示了冷却油腔内两相流的流动与换热机理。陈卓烈[11]搭建了冷却油腔可视化振荡实验台,并对油腔振荡传热进行了数值模拟,将两者的结果进行对比分析,结果表明两者的统一性较好。穆艳丽等[12]通过数值模拟得到了机油分布、填充率及各壁面换热系数随曲轴转角的变化规律,发现采用PISO算法进行压力速度耦合计算得到的换热结果比SIMPLEC算法的精度高,收敛速度和达到稳定状态的速度更快。

近年来,采用流固耦合方法对活塞进行分析,可得到活塞应力场和温度场的变化规律。

TONG等[13]建立活塞流固耦合模型,模拟了活塞振荡传热的流动和换热特性,并对比了有无冷却壁对活塞温度场和活塞表面热应力分布的影响。吴志明[14]对活塞环形油腔进行流固耦合分析,得到了活塞在关键曲轴位置的温度场分布,并分析了活塞应力场。吕行等[15]建立了活塞振荡传热模型,采用网格节点映射的方法得到冷却油腔近壁面的热边界条件,并预测了活塞的温度场。文均等[16]建立了活塞与内冷油道的流固耦合传热模型,分析了活塞结构参数对活塞强度及传热的影响。李达[17]对活塞内冷油腔在不同影响因素下的换热特性进行分析,将分析结果通过耦合的方式应用于活塞温度场计算,对比观察不同影响因素对活塞温度场的影响。石小明[18]建立了活塞有限元模型,研究了内冷油腔位置改变对活塞温度和应力分布的影响。孔荣[19]建立了活塞流固耦合模型,模拟计算活塞热负荷,对比研究了压缩比、过量空气系数和内冷油腔形状对活塞温度场的影响规律。陈浩[20]针对某些局部特征区域的冷却需要的情况,以活塞最高温度及最高温度梯度作为优化目标,提出了一种可控热状态的设计方法。白高俊等[21]建立了基于流固耦合传热的活塞有限元仿真模型,以活塞疲劳寿命为优化目标对主要结构参数进行了优化。

目前,活塞的流固耦合分析大多集中在对活塞温度和热应力场的研究,对活塞进行振荡冷却前后的温度场及应力场的对比研究较少。本文将内冷油腔表面的数据映射到活塞固体表面,对活塞在热负荷、机械载荷以及热机耦合作用下的应力进行对比研究,得出活塞进行振荡冷却前后的温度场及应力场,为活塞内冷油腔的设计提供一定的理论参考。

1 理论基础

1.1 活塞换热分析理论

柴油机工作时,热量从活塞顶部通过热传导的方式传递给活塞底部,活塞设置内冷油腔后,油腔中的冷却机油与壁面相碰撞,大部分热量由冷却机油带出活塞,达到对活塞降温冷却的目的。

1.1.1 热传导微分方程

热传导微分方程适用于所有导热过程,根据傅里叶定律及能量守恒方程可得到导热微分方程:

式中:ρ为控制体密度,kg/m3;c为控制体比热容,J/(kg·K);λ为控制体的热传导系数,W/(m·K);Φ为控制体内热源在单位时间、单位体积内所产生的热量,W/m3。

柴油机在工作过程中,活塞的内部没有热源,将式(1)进行简化,并把活塞换热视为无热源的热传导过程:

本文设定传热系数不随时间变化发生变化,将活塞的热传导视为稳态热传导过程,将式(2)再次进行简化:

1.1.2 传热边界理论

冷却机油与活塞内冷油腔壁面之间会发生热量传递,换热量可由牛顿换热定律来计算:

式中:qw为流体和固体表面之间的换热量,W/m2;k为流体和固体表面之间的换热系数,W/(m2·K);Tf为流过固体表面流体的温度,K;Tw为固体表面温度,K。

活塞温度场分布为稳态导热问题,所以在定解条件中没有初始条件,仅有边界条件,通常热边界条件有以下3种。

1)第一类热边界条件

规定了边界上的温度,边界温度稳定不变或为某一变量函数:

式中Γ为边界。在有限元分析中,该壁面温度一般为常数,不随时间发生改变。

2)第二类热边界条件

规定了边界上的热流密度值,热流密度稳定或为某一变量函数:

在有限元分析中,该壁面热流密度一般为常数,也不随时间发生改变。

3)第三类热边界条件

规定了边界上物体与周围流体间的表面传热系数及周围流体温度,该温度值的表达函数如下:

式中:h为对流换热系数,W/(m2·K);T为壁面温度,K。本文将采用第三类边界条件作为计算的边界条件。

1.2 活塞强度分析理论

在实际工程应用中,脆性断裂和塑性屈服是材料因强度不足而引起的常温、静载下的2种失效形式,通常情况下,按照强度理论对材料的强度进行判断。第四强度理论(Miss强度理论)的应用范围最广,本文采用Miss强度理论研究活塞应力场,其在复杂受力下的形状改变能如下。

式中:ux为形状改变比能;σ1为第一主应力,MPa;σ2为第二主应力;MPa;σ3为第三主应力,MPa;E为材料弹性模量,MPa。

应力屈服条件为

式中:σs为材料的Miss应力,MPa;[σ]为许用应力,MPa。σ1≥σ2≥σ3。

2 活塞模型

2.1 模型的建立

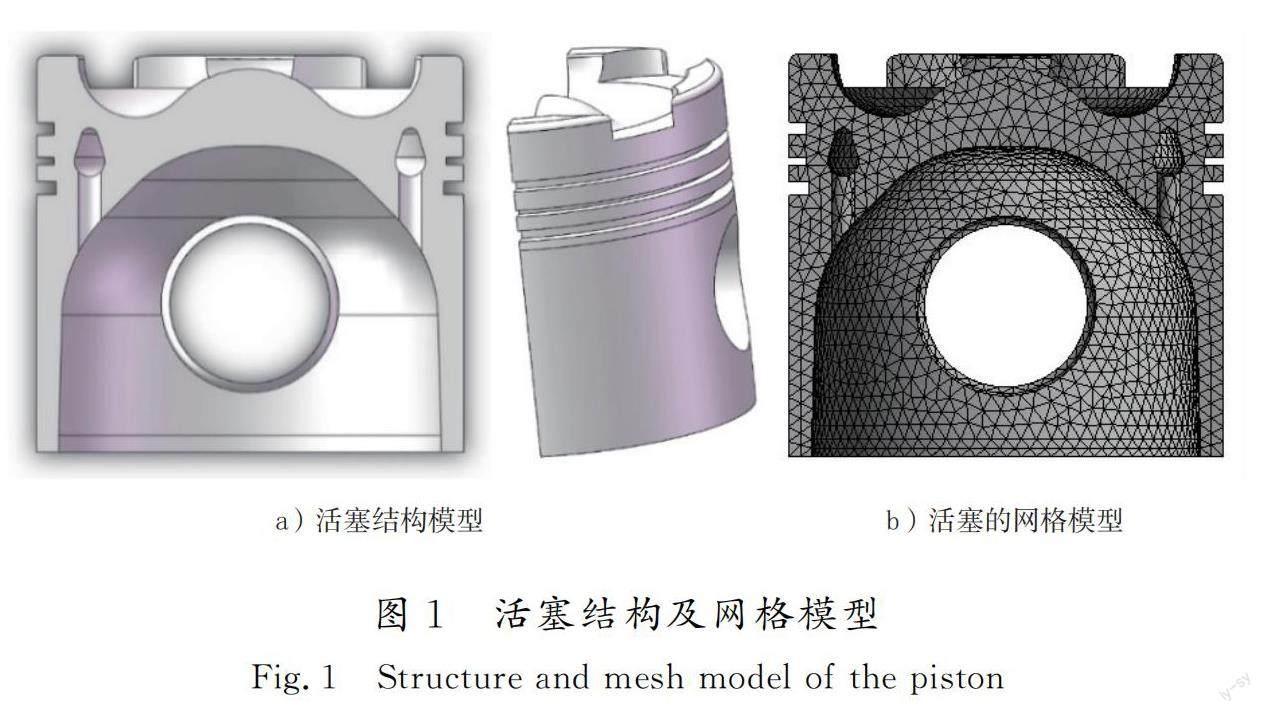

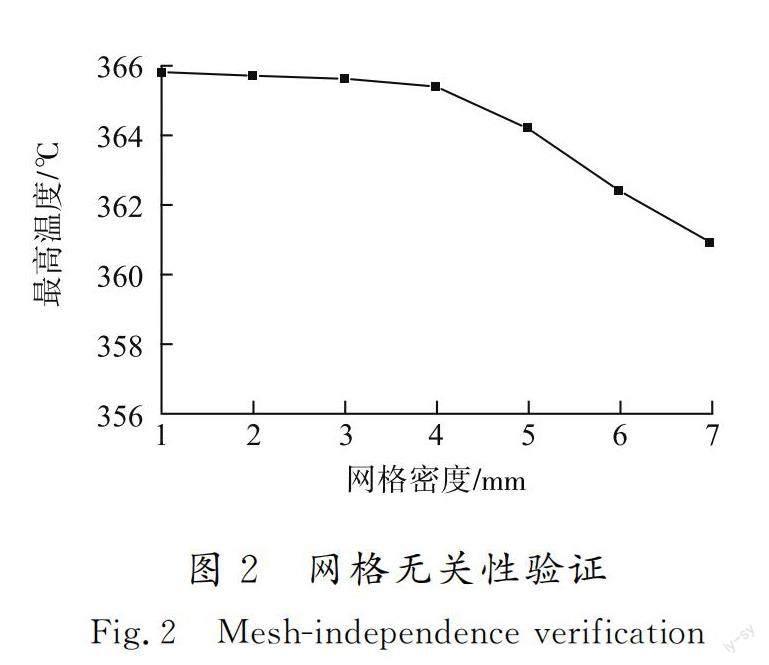

本文所研究的活塞几何模型如图1 a)所示,采用Soildworks进行三维建模,为减小有限元计算时间,取一半活塞模型进行模拟,活塞直径为110 mm。对图中活塞进行网格划分,网格类型采用四面体非结构网格,通过网格无关性验证后,取活塞的网格密度为4 mm,网格节点数为47 546,网格单元数为29 340,活塞网格模型如图1 b)所示,无关性验证如图2所示。内冷油腔为水滴形油腔,其距离活塞顶端19 mm,距离油腔外边缘10 mm。

2.2 边界条件

本文活塞采用的材料为ZL109铝硅合金,主要性能参数如表1所示。

对油腔换热进行Fluent模拟后,通过单向流固耦合的方法将内冷油腔的换热系数映射到活塞固体表面。

在对活塞进行温度场计算时,除活塞内冷油腔外,其余位置的边界条件均采用表2中的数据,其中h为对流换热系数,T∞为环境温度。此边界条件考虑了活塞所承受的热载荷,但对活塞运动对热传递的影响部分进行了忽略[14,22]。

3 结果与讨论

3.1 活塞温度场分析

图3为活塞在曲轴转速为2 000 r/min、喷油流量为1.5 L/min的工况下,位于上止点位置时内冷油腔进行冷却前后的活塞温度场分析,其中红色表示温度高,蓝色表示温度低。从图3可以看出,活塞顶部燃烧室上沿温度最高,活塞裙部温度最低,冷却前后活塞温度分布规律大致相同,活塞温度场均从顶部向底部呈梯度减小。对比图3 a)和图3 b)可知,采用内冷油腔冷却前活塞最高温度为365.4 ℃,冷却后活塞最高温度降低了7.5%,尤其是活塞顶部中心区域和燃烧室底部温度降低较明显,且最高温度分布在活塞燃烧室倒角区域附近,活塞裙部温度下降并不很明显,冷却后活塞沿轴向温度均有不同程度下降,温度梯度得到了很大改善。由此可知:设置内冷油腔对活塞降温有明显的作用,尤其对活塞頂部燃烧室、内冷油腔附近区域和活塞环岸处温度的降低有极大帮助。活塞第1环槽上、下表面和内腔上壁面温度在油腔冷却后均下降,降幅分别为10.3%,12.1%和11.5%,第1环槽温度过高,会使环带处润滑油出现结焦现象,甚至造成活塞环卡死,内冷油腔冷却后第1环槽的温度明显降低,低于润滑油的结焦温度。

3.2 活塞应力场分析

3.2.1 活塞载荷及边界条件

活塞在往复运动过程中受到重力、惯性力及缸内燃气压力的作用,缸内燃气压力及惯性力会随着活塞位置的不同而发生变化。在分析活塞应力场时,取活塞上的最大机械载荷进行分析,以此判断活塞的刚度和强度是否满足要求。活塞销对销孔的作用力相对燃气压力而言较小,因此,本文忽略该作用力,对活塞对称面施加对称约束,对活塞销孔和裙部施加位移约束。活塞受力汇总如下。

1)缸内燃气爆发压力

采用GT-power计算缸内瞬时压力曲线,得到缸内最大爆发压力为16.68 MPa。在进行应力分析时,取活塞最大爆发压力,燃气均匀作用于活塞顶部。同时,缸内燃气也会对活塞环岸及环槽位置产生一定的作用。沿轴向加载燃气爆发压力,根据燃气压力作用规律,在活塞顶部、火力岸和第1环槽上表面的位置加载100%的最大压力,在活塞第1环槽内表面和下表面的位置加载75%的最大压力,在活塞第1环岸、第2环槽上表面和下表面的位置加载25%的最大压力,在活塞第2环槽内表面的位置加载20%的最大压力,燃气压力对活塞第2环槽以下的位置影响不大,在本文中可忽略不计。

2)惯性力

活塞在往复运动的过程中会受到惯性力的作用,其大小由本身属性所确定,即质量及其加速度大小。惯性力的存在会影响活塞的整体性能,降低活塞的使用寿命。本文在活塞受到最大爆发压力时加载惯性力,惯性加速度最大值的出现时刻虽与最大爆发压力出现时刻并不一致(有一定程度上的滞后),但相差的时间很短。选择加载最大惯性加速度,并认为活塞轴线和气缸轴向平行,因此可忽略气缸壁和活塞间的侧推力。

3)温度载荷

活塞在往复运动过程的整个周期内,缸内燃气温度会呈现周期性的变化,且变化幅值较大,但对整体而言,活塞温度场会随着时间变化变得比较稳定,温度波动较小,所以在加载温度载荷时,仍选择加载最高的温度。

3.2.2 活塞热应力分析

在进行活塞热应力分析时,加载最高温度时的载荷。图4是活塞的热应力分布云图。由图4可知,活塞热应力最大值为45.454 MPa,该点对应的温度值为274.9 ℃,出现在第1环槽上表面,活塞顶部边缘位置的热应力也较大。活塞内冷油腔在第1环槽下表面附近,活塞顶部与环岸温度较高,温度梯度较大,油腔附近壁面的热应力值也比较大。活塞从燃烧室吸收的大多数热量很快地传递到内冷油腔,冷却机油带走大部分热量,只剩余较少的热量传递给活塞裙部,所以活塞裙部的温度值较低且分布均匀,同时温度差值较小,使得活塞裙部的热应力也相对较小。

图5为活塞热应力位移分布云图,坐标系为柱坐标系,反映3个主方向上的变形。分析轴向位移可得,活塞从顶部到底部变形量分布较为均匀,最大热变形幅度为0.429 mm;分析周向位移可得,活塞最大热变形幅度为0.103 mm,活塞变形量沿着轴向角度较均匀地变化;分析径向位移可得,活塞变形量沿半径向外变化,活塞最大变形发生在最大半径处,最大变形量为0.426 mm。

图6为内冷油腔进行冷却前后3个方向上的位移变形量对比图。由图6可知,采用内冷油腔进行冷却后,位移变形量都有不同程度下降,轴向和径向位移分别下降了10.8%和7.8%,周向位移变化不大。这说明采用内冷油腔冷却后,活塞换热情况明显变好,由热应力引起的变形也相应减小,能够满足与缸套的配合,对活塞型线的影响降低,同时避免了活塞环卡死现象的发生。

3.2.3 活塞机械应力分析

图7是活塞在机械载荷作用下的应力分布云图。如图7所示,最大机械应力位于活塞销座上方,最大应力值为134.45 MPa。在缸内燃气爆发压力和惯性力的共同作用下,活塞与活塞销孔处产生了较大的挤压作用,因此,此处的应力较大。

图8为活塞机械应力位移分布云图。3个云图的坐标系为柱坐标系,分别为轴向位移、周向位移及径向位移。由图8可得,活塞最大轴向变形幅度为0.076 mm,最大周向变形及径向变形幅度分别为0.045和0.048 mm。内冷油腔进行冷却前后的活塞所受的机械应力相同,所以本文不进行机械应力的对比分析。

3.2.4 活塞热机耦合应力分析

图9是热应力和机械应力共同作用下的活塞应力分布云图。如图9可知,最大应力值出现在活塞销孔与活塞连接位置,为156.35 MPa,低于活塞材料的抗拉强度和抗压强度数值。对比图3、图7和图9可知,在热应力和机械应力共同作用下得到的热机耦合应力最大值要小于两者分别作用之和,比单一热负荷作用下的最大热应力大110.896 MPa,比单一机械载荷作用下的最大机械应力大21.9 MPa。由此可得出结论,热机耦合应力并不是2种单一载荷各自作用的应力值之和,而是2种载荷共同作用的结果。其中,机械载荷产生的影响所占比重更大。活塞耦合应力分布和文献[14]中应力分布情况相似,且得到的相关结论一致,证明了该模型的准确性。

图10为活塞受热机耦合应力时3个方向位移分布云图。最大轴向位移为0.415 mm,最大周向位移为0.135 mm,而最大径向位移为0.394 mm,可见活塞在热机耦合作用下沿轴向和径向变形量较大,而沿周向变形相对较小。图11为活塞在3种受力下的变形量对比图,热机耦合作用下得到的位移变形量与热负荷作用后得到的变形量更加接近,因此热负荷对活塞变形量的影响更大。采用内冷油腔的振荡冷却法可以提高活塞的冷却散热效果,降低活塞热应力,从而减小活塞变形量。

图12是油腔冷却前后的活塞应力值对比图。由图12可知,采用内冷油腔进行振荡冷却后,活塞各区域的热应力和热机耦合应力值均有不同程度的降低;其中,第2环槽下表面的耦合应力值下降最多,降温幅度约为11.2%,证明采用内冷油腔冷却确实可以有效降低活塞应力和变形,提高活塞的可靠性。

4 結 论

1)对比内冷油腔冷却前后的活塞温度场可知,通过内冷油腔进行振荡冷却后,活塞最高温度降低了7.5%,对活塞顶部的影响较大,油腔周围区域的温度降低也较为明显,对底部温度影响很小,活塞整体的温度从顶部向底部呈梯度减小。其中,内冷油腔冷却后第1环槽的温度低于润滑油的结焦温度,符合设计要求。

2)单独加载最大热载荷,活塞热应力最大值为45.454 MPa,位于活塞顶部及第1环槽位置;单独加载最大机械载荷,机械应力最大值为134.45 MPa,位于活塞销孔附近;若2种载荷同时加载,活塞的热机耦合应力最大值仍在活塞销孔处,最大值为156.35 MPa,应力值均在许用应力范围内,满足强度要求。热机耦合最大应力值小于两者之和,说明耦合应力并不是将热应力和机械应力简单相加得到的,而是2种载荷综合作用的结果。

3)从活塞3个主方向上的变形量大小和变化规律来看,热变形会更加接近耦合变形,说明温度载荷对活塞的变形量影响更大,其变形量能够满足与缸套间的配合。

4)采用内冷油腔进行冷却后,除活塞第1道环槽外,活塞的热应力和热机耦合应力均有不同程度的下降,说明设置内冷油腔进行冷却可以有效地降低活塞应力和变形量,提高活塞的可靠性。油腔进行冷却后,活塞第1道环槽温度梯度变大,使得热应力和耦合应力有小幅度提升。

本文对活塞进行应力分类时忽略了活塞销和销孔间的作用力,未来拟将活塞-连杆-活塞销-缸套作为一个整体进行分析。

参考文献/References:

[1] KUNO T,YOSHII O,HIGUCHI K,et al.Techniques for lower exhaust emissions and higher-power density in direct injection diesel engine[J].ECS Transactions,2005,90(2):121-126.

[2] 邓晰文.柴油机活塞内冷油腔振荡流动与传热特性研究[D].昆明:昆明理工大学,2017.

DENG Xiwen.Study on Oscillating Flow and Heat Transfer Characteristics of the Cooling Gallery Inside Pistons of a Diesel Engine[D].Kunming:Kunming University of Science and Technology,2017.

[3] KAJIWARA H,FUJIOKA Y,NEGISHI H.Prediction of temperatures on pistons with cooling gallery in diesel engines using CFD Tool[C]//SAE 2003 World Congress & Exhibition,Power-Train R & D Division.[S.l.]:Hino Motors Ltd,2003.DOI:10.4271/2003-01-0986.

[4] NOZAWA Y,NODA T,YAMADA T,et al.Development of techniques for improving piston cooling performance (first report):Measurement of heat absorption characteristics by engine oil in cooling channel[J].Society of Automotive of Japan,2005,78:5-8.

[5] NOZAWA Y,NODA T,YAMADA T,et al.Development of techniques for improving piston cooling performance (second report):Oil movement and heat transfer simulation in piston cooling channel with CFD[J].Society of Automotive of Japan,2005,78:9-13.

[6] LUFF D,LAW T,SHAYLER P,et al.The effect of piston cooling Jets on diesel engine piston temperatures,emissions and fuel consumption[J]. SAE International Journal of Engines,2012,5(3):1300-1311.

[7] WANG Peng,LYU Jizu,BAI Minli,et al.The reciprocating motion characteristics of nanofluid inside the piston cooling gallery[J].Powder Technology,2015,274:402-417.

[8] 王贵新,马金凤,吴文涛,等.柴油机活塞在流域换热冷却下的温度场计算分析[J].热科学与技术,2020,19(1):72-79.

WANG Guixin,MA Jinfeng,WU Wentao,et al.Calculation and analysis of temperature field of diesel engine piston with fluid cooling[J].Journal of Thermal Science and Technology,2020,19(1):72-79.

[9] 胡定云,熊毕伟,袁晓帅,等.活塞振荡油腔的数值模拟计算[J].小型内燃机与车辆技术,2017,46(1):42-45.

HU Dingyun,XIONG Biwei,YUAN Xiaoshuai,et al.Numerical simulation of oscillating gallery in piston[J].Small Internal Combustion Engine and Motorcycle,2017,46(1):42-45.

[10]邓立君.内燃机活塞内冷油腔内两相流的流动与换热机理研究[D].济南:山东大学,2017.

DENG Lijun.Study on Flow and Heat Transfer Mechanism of Two-phase Flow in Oil Cooling Gallery of Internal Combustion Engine[D].Jinan:Shandong University,2017.

[11]陈卓烈.活塞内冷油腔两相流振荡换热特性分析及实验研究[D].杭州:浙江大学,2019.

CHEN Zhuolie.Analysis and Experimental Study on Oscillatory Heat Transfer Characteristics of Two-phase Flow in Cooling Gallery of Piston[D].Hangzhou:Zhejiang University,2019.

[12]穆艷丽,雷基林,陈康.内冷油腔振荡冷却仿真方法研究[J].农业装备与车辆工程,2020,58(2):46-52.

MU Yanli,LEI Jilin,CHEN Kang.Simulation method for oscillation cooling of internal cooling oil cavity[J].Agricultural Equipment & Vehicle Engineering,2020,58(2):46-52.

[13]TONG Dehui,QIN Shunshun,LIN Jingguo,et al.Thermal analysis of a novel oil cooled piston using a fluid-solid interaction method[J].Fluid Dynamics & Materials Processing,2021,17(4):773-787.

[14]吴志明.船用柴油机活塞环形油腔振荡冷却及流固热耦合分析[D].哈尔滨:哈尔滨工程大学,2018.

WU Zhiming.Numerical Investigations of Two Phase Flow and Conjugate Heat Transfer in Oscillation Cooling Piston for a Marine Diesel Engine[D].Harbin:Harbin Engineering University,2018.

[15]吕行,冯立岩,刘超.低速二冲程柴油机活塞振荡冷却数值模拟分析[J].船舶工程,2019,41(sup1):134-137.

LYU Hang,FENG Liyan,LIU Chao.Numerical simulation analysis of low-speed two-stroke diesel engine piston oscillation cooling[J].Ship Engineering,2019,41(sup1):134-137.

[16]文均,雷基林,邓晰文,等.活塞结构对其传热及强度的影响分析[J].中国机械工程,2019,30(19):2287-2293.

WEN Jun,LEI Jilin,DENG Xiwen,et al.Influence analysis of piston structures on heat transfer and strength[J].China Mechanical Engineering,2019,30(19):2287-2293.

[17]李达.高强化活塞振荡冷却及温度场分析[D].太原:中北大学,2020.

LI Da. Highly Enhanced Piston Oscillation Cooling and Temperature Field Analysis[D].Taiyuan:North University of China,2020.

[18]石小明.活塞內冷油腔位置对燃烧室强度影响的研究[J].柴油机设计与制造,2020,26(3):10-13.

SHI Xiaoming.Influence of position oil cooling gallery on combustion bowl strength[J].Design & Manufacture of Diesel Engine,2020,26(3):10-13.

[19]孔荣.基于流固耦合的天然气发动机活塞温度场仿真研究[D].长沙:湖南大学,2021.

KONG Rong.Temperature Field Simulation of Natural Gas Engine Piston Based on Fluid-structure Coupling[D].Changsha:Hunan University,2021.

[20]陈浩.基于强化传热的内冷油腔结构优化研究[D].昆明:昆明理工大学,2021.

CHEN Hao.Structure Optimization of Cooling Gallery Based on Enhanced Heat Transfer[D].Kunming:Kunming University of Science and Technology,2021.

[21]白高俊,雷基林,邓伟,等.基于流固耦合传热的柴油机铝活塞疲劳寿命预测与优化设计[J].昆明理工大学学报(自然科学版),2022,47(2):142-150.

BAI Gaojun,LEI Jilin,DENG Wei,et al.Fatigue life prediction and optimization design of diesel engine aluminum piston based on fluid-structure coupling heat transfer[J].Journal of Kunming University of Science and Technology(Natural Science Edition),2022,47(2):142-150.

[22]刘友.船用柴油机活塞瞬态温度场测试与分析研究[D].哈尔滨:哈尔滨工程大学,2013.

LIU You.Measurement & Analysis of Transient Temperature Field of Piston of Marine Diesel Engine[D].Harbin:Harbin Engineering University,2013.