降低固-固界面热阻方法研究进展

2023-07-18宋庆松彭培英李洪涛李鑫达

宋庆松 彭培英 李洪涛 李鑫达

摘 要:降低固-固界面热阻法是一种高效且应用广泛的减小器件传热阻力的方法。根据固-固界面状态增加界面的有效接触,可强化界面热传导。首先,概述了固-固界面热阻的产生机理;其次,梳理了界面状态(平面接触和沟槽接触)、粗糙度、界面压力、热界面材料等固-固界面热阻影响因素的作用机制;第三,介绍了降低固-固界面热阻方法的最新进展;最后,分析了降低固-固界面热阻研究存在的问题,并对其研究前景进行了展望,提出未来应从界面结构、压力/平面度、固-固接触材料本身的物性参数、超薄黏合层热界面材料等单独或共同作用的方向上深化降低界面热阻的研究,为其在强化电子散热领域的应用提供理论和实验支持。

关键词:工程传热传质学;界面结构;接触热阻;粗糙度;界面压力;热界面材料

中图分类号:TK01+8

文献标识码:A DOI:10.7535/hbkd.2023yx03002

收稿日期:2023-03-24;修回日期:2023-05-04;责任编辑:冯 民

基金项目:

河北省高等学校科学技术研究项目(QN2022160,ZD2022023);河北省自然科学基金(B2021208017)

第一作者简介:

宋庆松(1988—),女,河北邢台人,讲师,博士,主要从事能源管理方面的研究。

E-mail: qssong@hebust.edu.cn

Research progress of methods to reduce solid-solid contact thermal resistance

SONG Qingsong, PENG Peiying, LI Hongtao, LI Xinda

(School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018,China)

Abstract:Reducing solid-solid interface contact thermal resistance is an efficient and widely used method for reducing heat transfer resistance in devices. Increasing the effective contact of the interface according to the solid-solid interface state can enhance the interface heat conduction. Firstly, the mechanism of solid-solid interface thermal resistance was summarized. Secondly, the mechanism of the factors affecting the solid-solid interface thermal resistance was investigated, such as interface state(plane contact and groove contact), roughness, interface pressure, thermal interface material, etc. Thirdly, the latest progress of methods to reduce the contact thermal resistance of solid-solid interface was introduced. Finally, the problems in the research of reducing the contact thermal resistance of solid-solid interface were analyzed and its development prospect was suggested as following: further research should be carried out alone or together in the direction of the interface structure, pressure/flatness, physical parameters of solid-solid contact materials and thermal interface materials with ultra-thin boundary layer thickness, etc. It provides theoretical and experimental support for the application in the field of enhanced electronic cooling.

Keywords:engineering heat and mass transfer; interface structure; contact thermal resistance; roughness; interface pressure; thermal interface materials

隨着电子器件高功率和集成化的发展,其散热问题日趋严峻,高温或高热流密度极易导致器件功能障碍,甚至影响其寿命。由于芯片和热沉的接触表面之间具有一定的空气间隙,向间隙填充热界面材料时可能出现黏合层厚度增大、热界面材料产生裂纹等情况。如何将电子器件内部产生的热量及时导出,保证设备正常运行,是固-固界面热阻研究需解决的问题。

19世纪30年代,STARR通过实验发现铜与氧化铜的接触界面传递热量时存在阻力[1]。19世纪40年代,有研究人员提出试件表面可以通过粗糙体来模拟,此后许多学者对界面接触热阻问题进行了大量的实验和理论研究,国内界面接触热阻的研究始于19世纪80年代[2]。目前国内外有多个研究团队在进行相关研究,主要代表为美国纽约州立大学FELSKE JAMES D团队,华中科技大学刘胜教授团队和同济大学声子学与热能科学中心徐象繁研究员团隊[3-5]。华中科技大学目前正在研究界面沟槽对界面接触热阻的影响,该研究重点关注了界面结构,但其对界面压力等相关因素的研究较少[3]。近年来,GREENWOOD团队等将固-固界面接触热阻研究进一步细化到界面粗糙度和压力等关键因素中,引入接触表面微凸体的模型假设,利用赫兹弹性接触理论分析试件的实际接触面积与压力载荷的关系,使界面传热机理的阐述更加明了[6]。在此基础上,PENG团队又考虑了界面的弹塑性接触和加载较大压力的热流情况,所得经验公式对近期研究具有一定的指导意义[7]。这些成果促进了界面接触热阻的发展,但在不同界面状态下讨论界面热阻影响因素和减小方法的研究相对较少[8-10]。例如,在常规固-固平面接触情况下,填充型热界面材料易出现粒子堆积从而造成黏合层厚度增加等问题,降低了界面的散热性能。固-固界面结构对热界面材料在界面间的流动和分布有一定作用,进而会影响界面热阻。目前关于固-固界面结构接触的研究还较少,因此在界面接触状态基础上展开接触热阻的研究具有重要的现实意义。

本文首先概述了固-固界面热阻的产生机理,梳理固-固界面热阻影响因素的作用机制,根据目前这些关键影响因素的研究及应用情况,重点分析了存在的问题,并对固-固界面强化传热的研究前景进行展望,为进一步降低界面接触热阻的理论和应用研究提供依据。

1 固-固界面热阻产生机理概述

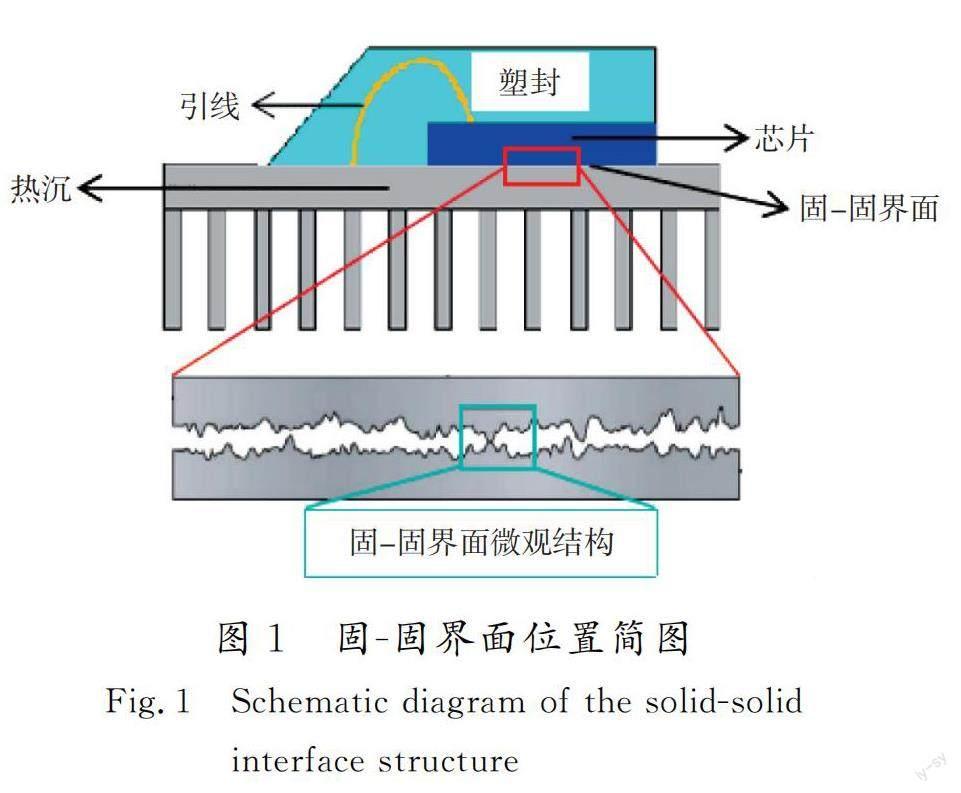

固-固界面传热阻力大的问题是目前制约高功率电子器件发展的瓶颈。器件芯片的热量在耗散到环境的过程中需要经过芯片与热沉的固-固界面,接触热阻在此产生。图1是典型的固-固界面位置简图,由图1可知,芯片与热沉之间的界面接触不完全。根据固-固界面接触热

阻(RTIM)的计算公式:RTIM=Rc+hBLT/KTIM,从宏观方面可知热界面材料的黏合层厚度(hBLT)和热导率(KTIM)、上下界面与热界面材料的接触热阻(Rc)是影响固-固界面热阻的关键参数。其中,Rc与界面粗糙结构、界面压力等相关。可见,常规固-固平面接触热阻的影响因素多,其发展也较快。另外,热界面材料(尤其是填充型)在使用时易发生粒子堆积,可能造成黏合层厚度大以及产生孔洞、黏结裂纹等,反而增大热界面材料的热阻。固-固接触界面的结构(界面沟槽、平面度匹配情况)对填充型热界面材料的分布影响较大。一方面,在固体沟槽的表面仍然存在粗糙结构,影响热传导;另一方面,机械加工的表面其本身具有一定的斜度(该形状误差可用平面度表征),当芯片与热沉接触时,界面可能产生一定的缝隙,显然界面压力对缝隙大小具有调节能力。

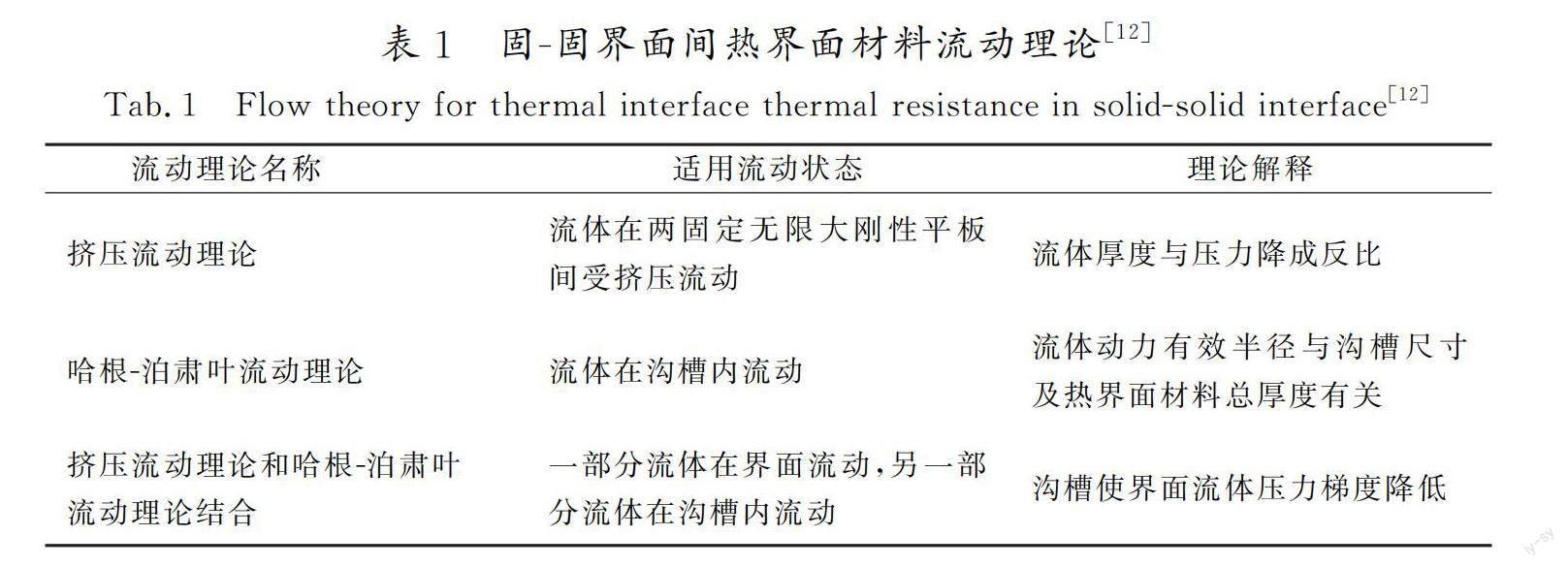

另外,固-固界面状态对热阻的调控与热界面材料的流动相关。热界面材料受挤压会流动着填充界面,流体优先向最小阻力的方向流动,而填充型热界面材料中的粒子易产生堆积现象,阻止材料的流动,从而阻碍黏合层减薄。填充型热界面材料在界面的应用可根据Bingham模型和Herschel-Bulkley流体模型来描述,现有研究结果表明,通过优化其黏度和屈服强度、加大界面压力可减薄黏合层[11]。表1总结了固-固界面间热界面材料流动理论的适用流动状态和解释。

2 固-固界面热阻的影响因素

固-固界面热阻受多个因素影响,接触界面的平整度越好、热界面材料热导率越高且界面施加压力越大的情况下界面热阻越小。界面状态(平面接触、沟槽接触)对固-固界面热阻具有一定的调节作用。如具有沟槽结构的界面能加快热界面材料的流动,阻止填充型热界面材料内粒子的堆积,从而减薄黏合层。

2.1 界面状态

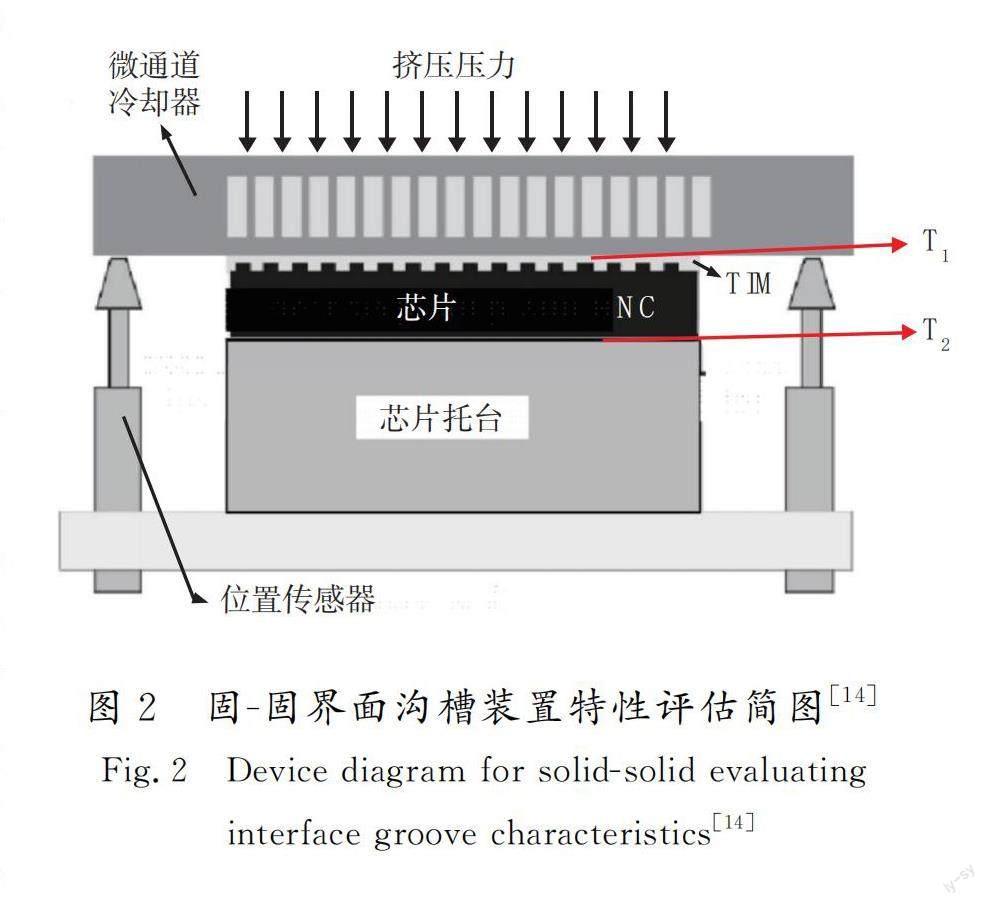

固-固界面状态对电子器件的散热效果影响较大,研究人员从数值模拟的角度研究固-固界面平面接触状态和沟槽接触状态下的界面热传导情况。沈军等[13]分别采用截锥体、圆弧形和三角形模型模拟固-固界面结构的接触情况,给出了对应情况下的界面热阻的近似计算公式。国内外对界面沟槽调控热阻的相关研究也取得了一定的进展。LINDERMAN等[14]采用固-固界面沟槽装置对其界面传热情况进行了评估。如图2所示,固-固接触的界面处有一个面被加工了沟槽,界面空隙仍用热界面材料填充,通过位置传感器可实时检测热界面材料的厚度,测量其对应的界面热阻,该装置为界面沟槽调控热阻的研究提供了实验支持。近来,研究人员通过设计不同的沟槽结构,更换不同的固-固接触界面,对界面接触热阻的情况进行了描述:方格沟槽结构比米字型结构的降热阻效果更好(界面固体为黄铜,热界面材料选用导热硅脂,则接触热阻值分别为0.881×10-3K·m2/W和1.324×10-3K·m2/W);与铜(黄铜,热导率109 W·m-1·K-1)和铝(铸造铝合金,热导率150 W·m-1·K-1)相比,固-固接触面材料为硅(热导率148 W·m-1·K-1)时的降热阻效果尤为明显,测量显示这3种材料的接触热阻分别为0.881,0.473和0.276 K·m2/W(热界面材料选用导热硅脂),且与平面相比,界面沟槽将黏合层厚度减小了1/3~1/2[14]。界面结构对其热阻的影响涉及很多方面,需要根据具体情况进行分析,尤其是对其定量分析较为复杂,后续工作的开展应该在模拟的基础上进一步优化实验装置,并针对具体器件进行研究。

2.2 粗糙度

近年来,许多研究人员对表面粗糙度与接触热阻的关系进行了讨论。当接触界面粗糙度降低时会对界面接触点面积和界面形貌产生影响,因此选用表面粗糙度为关键因素研究界面热阻具有很强的代表性[15-17]。目前模拟研究显示:粗糙度增大,同时增大界面微观间隙,表现为接触热传导量减小,从而得到界面接触热阻会随着表面粗糙度增大而增大的结论[18-20]。部分学者通过实验法得到了与模拟研究相似的结论[21-24],然而对粗糙界面的微观尺度研究鲜有报道。另外,保持界面压力固定,在一定粗糙度范围内,材料种类对界面热阻变化率的大小也有很大影响[25]。表2总结了几种常用材料在不同粗糙度范围内变化时对应的界面热阻变化率。由表2比较发现,与不锈钢材料相比,铜片在较小的界面压力(仅0.05 MPa)作用下的热阻变化率大小就已经与不锈钢相当。总体来看铝的热阻变化率最大,文献报道这是由于铝的硬度低,在同样的压力下发生较大的变形,热阻减小明显[26]。

综上所述,在一定粗糙度范围内,材料种类会影响界面热阻变化率的大小。通过比较不锈钢、铜和铝3种材料,分析可得粗糙度对铝材料界面热阻的影响最大。除表面粗糙度、界面材料种类外,温度等诸多因素也可能对接触热阻有一定的影响。

2.3 界面压力

由固-固界面接触热阻的产生机理可知,界面压力是影响接触热阻的重要因素之一。目前,关于界面热阻的实验研究中压力取值大多为0.1~10 MPa[18]。根据两接触界面材料性质不同,部分研究压力取值可能更大,压力对界面热阻的影响与界面实际接触面积有关。如图3所示,当界面压力增加时,两表面凹凸形成的接触点形变增加,两物体实际接触面积增大,热阻减小。应用施压模型法可定

性描述施加压力与界面热阻之间的关系,假定接触表面的微凸体为球形且高度呈高斯分布,通过统计与分析发现,在界面由小到大的加载过程中,微凸体也随之发生形变,使界面热阻先成指数关系减小再发生线性递减[29]。一些研究人员则进行了实验,研究结果显示当加载压力增大到一定程度时热阻值稳定[18]。这是由于当加载到一定压力时,界面结合相当紧密、形变很小,接触热阻值不再发生明显变化,相似的实验结果在其他研究中也得到验证[30]。以上研究表明,接触热阻在某一区间内会随着界面压力的增大而变化明显,但随着压力的不断增加而趋于平缓。

施加压力可以一定程度上降低固-固界面接触热阻,但是实际器件能承受的压力值有限。精密的微电子器件能承受的压力更小。一般电子器件在承受压力的初始阶段接触热阻降低显著,但当压力超过固体材料的承受极限时,可能会损坏器件。因此,施加界面压力的研究应考虑界面两侧固体材料的承载能力,避免损伤器件。

2.4 热界面材料

热界面材料属于高导热材料,普遍用于填充固-固界面的空气(热导率仅约0.026 W·m-1·K-1)间隙,如图4所示。热界面材料的应用为界面建立了有效的热传导通道,减小了界面传热热阻,因此可提高器件散热性能[31-32]。目前,研究人员从多种角度对热界面材料进行研究。例如:对传统热界面材料的特性细化研究,对新型热界面材料的热导率提升研究,热界面材料内高导热填料的分布与形状研究[33]。这反映出热界面材料的种类和性能差异较大,其对界面热阻的影响仍有待进一步研究。另外,一般取向方法制备的热界面材料使用时要求热流方向与取向方向一致,通过固-固界面结构设计强化热界面材料取向可能为热传导过程中热流的控制与热量的分布提供新路线。

2.5 其他重要因素

除以上影响界面接触热阻的因素外,还有其他重要因素对界面的传热特性也有一定的影响,如固-固接触界面的物理参数(弹塑性、导热系数)、器件所处环境温度、两固-固接触界面的平面度[34-35]。迄今为止,还没有令人满意的理论模型或可靠的经验公式能精确描述以上重要因素对界面热阻的作用机理,但是界面热阻理论与实验研究等的总结对促进界面热传导有积极的意义。

3 降低固-固界面热阻方法

接触热阻属于热学、数学、机械等多个学科的交叉领域,影响因素包括材料表面形态(粗糙度等)、接触界面压力、间隙热界面材料、材料表面彈塑性、温度等。固-固界面接触热阻影响因素所涉及的范围相当广泛,其调控机理也比较复杂,在电子器件应用中需要根据需求和因素特点来调控接触热阻。

大部分电子器件的发热量需要通过导热的方式传递到热沉,再通过任何便利的手段(如液冷、相变储热)散发到环境中。电子器件与热沉的连接是固-固界面连接,接触换热是工业常用的散热途径,如发动机的冷却、航天器天线碳纤维增强复合材料板的对接或插接、机载计算机芯片热量与冷板之间的连接。这些接触界面直接影响传热,其对电子器件的温度分布有重要影响。固-固界面接触热阻的调节一般需要同时达到温度分布均匀的效果,否则可能影响电子器件(如反射器)的精度[36]。界面不是简单的二维平面,而是具有一定厚度的薄层,通过对界面结构进行优化可以调整界面热阻[37]。表3列出了一些降低固-固界面接触热阻的方法,提供了界面具体情况、机理及应用场合,该表是对新近研究成果的总结。

4 问题与展望

4.1 目前固-固界面接触热阻研究存在的问题

固-固界面接触的间隙问题和热界面材料黏合层厚度问题可以通过调控界面状态来克服。在常规平面接触状态下,粗糙度对固-固界面初始接触情况影响较大,因而粗糙度调控被广泛应用于降低固-固界面接触热阻的研究中。目前通过对固-固界面接触热阻的宏观参数进行分析和研究可知:尽量减小界面粗糙度,可使界面相对实际接触面积增大;同时,选择合适的界面材料种类对于降低接触热阻更为明显[51]。随着对降低固-固界面接触热阻热传输机理、影响因素研究的不断深入,如何优化降低固-固界面热阻的方法尚存在以下问题。

1)目前粗糙度的宏觀机理多用于指导固体表面的机械加工,对平面度的讨论较少。另外,粗糙界面大多在微米尺度甚至部分在纳米级别(即其传热已涉及微观尺度),而相应的热载子输运规律的研究与应用仍处于发展阶段,缺乏深入探索。

2)对于界面结构和热界面材料黏合层厚度的调控应用主要聚焦于沟槽设计上,而忽略了相关理论指导和实验验证的重要性。

3)关于固-固接触材料本身物理性能(如导热系数、弹塑性)的影响研究还存在不足,使用非稳态传热来深入探讨固-固界面传热过程的研究还很不充分。

4.2 固-固界面热阻研究的前景展望

电子器件的高度集成化促使研究人员探索更先进、更有效降低固-固界面接触热阻的方法[52-53]。界面热阻公式主要针对单个宏观因素影响热传导的机理进行解释,实际在界面传递过程中热载子发生了散射,该微观机理还有待进一步揭示[54-55]。目前,常规固-固平面接触情况下的稳态热传导研究较多,而考虑界面两侧固体本身结构参数及物性参数的非稳态传热研究有待深入[56-59],界面状态直接影响固-固界面的接触,从而影响了界面黏合处热界面材料的流动与分布。因而,基于界面状态调节热界面材料黏合层是未来重点研究方向之一[60-61]。另外,工程应用也驱使热界面材料向更低黏合层厚度、稳定取向导热等目标推进[62-66]。基于以上基础理论和工程应用技术需求,未来降低固-固界面接触热阻的研究应基于界面接触状态进行。

1)将界面结构与宏观参数(压力/平面度)共同作用于固-固界面的情况下,完善降低固-固界面接触热阻的微观-宏观作用机理;

2)采用Ansys,Comsol等强大的有限元计算工具研究固-固接触材料本身的物性参数(如热导率、弹塑性)对固-固界面非稳态传热的作用机制,从而选出更适合实际应用的电子材料;

3)对于热界面材料应用,其研究重点应与界面结构设计/取向导热相结合,制备在固-固界面处性能稳定的超薄热界面材料可能是未来研究的热点。

本课题组拟在现有工作的基础上,应用Comsol计算软件设计置矩形沟槽、锥型沟槽、球型沟槽等界面结构,进一步施加界面压力以降低平面斜度对界面传热的影响,探索微观接触界面结构与压力调控共同作用下的热传导规律;另外,搭建固-固接触实验设备,讨论传热模拟结果和实验测试结果的一致性,为进一步降低固-固界面接触热阻提供新的可能性。

参考文献/References:

[1] BRUNSCHWILER T,KLOTER U,LINDERMAN R J,et al.Hierarchically nested channels for fast squeezing interfaces with reduced thermal resistance[J].IEEE Transactions on Components and Packaging Technologies,2007,30(2):226-234.

[2] SINGHAL V,SIEGMUND T,GARIMELLA S V.Optimization of thermal interface materials for electronics cooling applications[J].IEEE Transactions on Components and Packaging Technologies,2004,27(2):244-252.

[3] ZHANG Qin,PI Zhihua,CHEN Mingxiang,et al.Effective thermal conductivity of silicone/phosphor composites[J].Journal of Composite Materials,2012,45(23):2465-2473.

[4] DENG Zilong,CHEN Yongping,SHAO Chenxi.Gas flow through rough microchannels in the transition flow regime[J].Physical Review E,2016,93(1). DOI: 10.1103/PhysRevE.93.013128.

[5] 周俊,李保文.微纳米电子器件散热过程中的物理问题[J].物理,2013,42(2):88-99

ZHOU Jun,LI Baowen.The physics ofheat dissipation in micro-nano-scale devices[J].Physics,2013,42(2):88-99.

[6] GREENWOOD J A,WILLIAMSON J B P.Contact of nominally flat surfaces[J].Mathematical and Physical Sciences,1966,295(1442):300-319.

[7] PENG Junfeng,HONG Jun,ZHUANG Yan.A new model for constriction resistance of rough contacts between nominally flat surfaces[J].Applied Mechanics and Materials,2011,110/116:977-984.

[8] FU Chenjie,LI Qiang,LU Jibao,et al.Improving thermal conductivity of polymer composites by reducing interfacial thermal resistance between boron nitride nanotubes[J].Composites Science and Technology,2018,165:322-330.

[9] WANG Feifan,ZHAO Xueting,LIU Jiahao,et al.Study on the relationship between interfacial heat transfer coefficient and interface pressure in squeeze casting by using microscopic contact model[J].International Journal of Thermal Sciences,2020,152.DOI: 10.1016/j.ijthermalsci.2020.106300.

[10]MA Dexiao,JI Guozhao,ZHANG Lei,et al.Enhancement of conductive drying of sewage sludge with mechanical compression:Dryingkinetics,and interfacial heat transfer behavior[J].Science of the Total Environment,2021,796.DOI: 10.1016/j.scitotenv.2021.148716.

[11][]

[12]皮智华.表面沟槽对封装界面热阻的影响研究[D].武汉:华中科技大学,2011.

PI Zhihua.Study of the Impact of Surface Channels on Interfacial Thermal Resistance for Packaging[D].Wuhan:Huazhong University of Science&Technology,2011.

[13]沈军,马骏,刘伟强.一种接触热阻的数值计算方法[J].上海航天,2002,19(4):33-36.

SHEN Jun,MA Jun,LIU Weiqiang.A numerical calculation method of thermal contact resistance[J].Aerospace Shanghai,2002,19(4):33-36.

[14]LINDERMAN R J,BRUNSCHWILER T,KLOTER U,et al.Hierarchical nested surface channels for reduced particle stacking and low-resistance thermal interfaces[C]//Twenty-Third Annual IEEE Semiconductor Thermal Measurement and Management Symposium.San Jose:IEEE,2007:87-94.

[15]CHEN Yuzheng,FENG Shiwei,ZHANG Yamin,et al.Effect of interface morphology on thermal contact resistance in thermal management of electronic devices[J].International Journal of Modern Physics B,2022,36(17).DOI: 10.1142/S0217979222500928.

[16]LE N Q,POLANCO C A,RASTGARKAFSHGARKOLAEI R,e tal.Effects of bulk and interfacial anharmonicity on thermal conductance at solid/solid interfaces[J].Physical Review B,2017,95.DOI: 10.1103/PhysRevB.95.245417.

[17]WANG Jingwei,ZHANG Zhongwei,SHI Run,et al.Impact of nanoscale roughness on heat transport across the solid-solid interface[J].Advanced Materials Interfaces,2020,7(4).DOI: 10.1002/admi.201901582.

[18]畢冬梅,陈焕新,王钊,等.温度及加载压力对低温下固-固接触热阻的影响[J].华中科技大学学报(自然科学版),2011,39(5):128-132.

BI Dongmei,CHEN Huanxin,WANG Zhao,et al.Influence of temperature and pressure on solid to solid thermal contact resistance[J].Journal of Huazhong University of Science and Technology (Natural Science Edition),2011,39(5):128-132.

[19]汪琦玮.热界面材料的界面热阻问题研究[D].武汉:华中科技大学,2019.

WANG Qiwei.Study on the Interfacial Thermal Resistance of Thermal Interface Materials[D].Wuhan:Huazhong University of Science and Technology,2019.

[20]董进喜.电子设备结构内界面接触热阻的影响因素分析[J].机械工程师,2017(8):137-138.

[21]TARIQ A,ASIF M.Experimental investigation of thermal contact conductance for nominally flat metallic contact[J].Heat and Mass Transfer,2016,52(2):291-307.

[22]DOU Ruifeng,GE Tianran,LIU Xunliang,et al.Effects of contact pressure,interfacetemperature, and surface roughness on thermal contact conductance between stainless steel surfaces under atmosphere condition[J].International Journal of Heat and Mass Transfer,2016,94:156-163.

[23]SHIA D,YANG Jin.A Hertzian contact based model to estimate thermal resistance of thermal interface material for high-performance microprocessors[J].Microelectronics Journal,2021,112.DOI: 10.1016/j.mejo.2021.105058.

[24]FENG Biao,ZHANG Yuhong,TU Jing,et al.Correlating the thermal contact resistance between metal/erythritol interfaces with surface roughness and contact pressure[J].International Journal of Heat and Mass Transfer,2021,176.DOI: 10.1016/j.ijheatmasstransfer.2021.121407.

[25]COOPER M G,MIKIC B B,YOVANOVICH M M.Thermal contact conductance[J].International Journal of Heat and Mass Transfer,1969,12(3):279-300.

[26]陳宇峥.薄层界面热传导机理及热测量研究[D].北京:北京工业大学,2020.

CHEN Yuzheng.Research on Thermal Conduction Mechanism and Thermal Measurement of Thin Layer Interface[D].Beijing:Beijing University of Technology,2020.

[27]徐烈,杨军,徐佳梅,等.低温下固体表面接触热阻的研究[J].低温与超导,1996(1):53-58.

XU Lie,YANGJun,XU Jiamei,et al.The research of contact thermal resistance of solid surface at low temperature[J].Cryogenics & Superconductivity,1996(1):53-58.

[28]徐建桐.压力及粗糙度对液态金属界面传热性能影响的研究[D].大连:大连海事大学,2019.

XU Jiantong.Study on the Infuence of Pressure and Roughness on theInterface Heat Transfer Performance of Low Melting Temperature Alloys[D].Dalian:Dalian Maritime University,2019.

[29]PENG Junfeng,HONG Jun,ZHUANG Yan.A new model for constriction resistance of rough contacts between nominally flat surfaces[J].Applied Mechanics and Materials,2011,110/116:977-984.

[30]谢明君,张平,蔡萌,等.3种常用热界面材料的接触热阻压力实验研究[J].桂林电子科技大学学报,2020,40(4):362-365.

XIE Mingjun,ZHANG Ping,CAI Meng,et al.Experimental study on thermal contact resistance of three common thermal interface materials[J].Journal of Guilin University of Electronic Technology,2020,40(4):362-365.

[31]POLANCO C A,RASTGARKAFSHGARKOLAEI R,ZHANG Jingjie,et al.Design rules for interfacial thermal conductance:Building better bridges[J].Physical Review B,2017,95(19).DOI: 10.1103/PhysRevB.95.195303.

[32]LIANG Zhi,TSAI H L.Reduction of solid-solid thermal boundary resistance by inserting an interlayer[J].International Journal of Heat and Mass Transfer,2012,55(11/12):2999-3007.

[33]袁超,付星,羅小兵.含有热界面材料的界面热阻模型[J].工程热物理学报,2013,34(4):746-750.

YUAN Chao,FU Xing,LUO Xiaobing.An interface resistance model of thermal interstitial materials[J].Journal of Engineering Thermophysics,2013,34(4):746-750.

[34]TREGENZA O,SAHA M,HUTASOIT N,et al.An experimental evaluation of the thermal interface resistance between cold sprayed copper/laser-textured alumina bi-layered composites[J].International Journal of Heat and Mass Transfer,2022,188:122606.

[35]ZHANG Yuexing,LIANG Ting,YE Zhenqiang,et al.Plasma-assisted self-assembled monolayers for reducing thermal resistance across graphite films/polymer interfaces[J].Composites Science and Technology,2022,229.DOI:10.1016/j.ijheatmasstransfer.2022.122606.

[36]FATHIDOOST M,YANG yiwei,OECHSNER M,et al.Data-driven thermal and percolation analyses of 3D composite structures with interface resistance[J].Materials & Design,2023,227.DOI: 10.1016/j.matdes.2023.111746.

[37]ZHAO Jianning,WEI Dong,DONG Yiyang,et al.Thermal rectification mechanism of composite cylinders with temperature and stress-dependent interface thermal resistance[J].International Journal of Heat and Mass Transfer,2022,194.DOI: 10.1016/j.ijheatmasstransfer.2022.123024.

[38]SHANG Kang,HAN Chaoling,JIANG Tao,et al.Numerical study of PEMFC heat and mass transfer characteristics based on roughness interface thermal resistance model[J].International Journal of Hydrogen Energy,2023,48(20):7460-7475.

[39]FENG Biao,ZHANG Yuhong,TU Jing,et al.Correlating the thermal contact resistance between metal/erythritol interfaces with surface roughness and contact pressure[J].International Journal of Heat and Mass Transfer,2021,176.DOI: 10.1016/j.ijheatmasstransfer.2021.121407.

[40]ZHAO Jianwei,ZHAO Rui,HUO Yankai,et al.Effects of surface roughness,temperature and pressure on interface thermal resistance of thermal interface materials[J].International Journal of Heat and Mass Transfer,2019,140:705-716.

[41]CHEN Shijie,ZHENG Feihu,WEI Qian,et al.Interface thermal resistance of micron-thin film[J].International Journal of Heat and Mass Transfer,2023,208.DOI: 10.1016/j.ijheatmasstransfer.2023.124037.

[42]ZHAO Jianwei,ZHAO Rui,HUO Yankai,et al.Effects of surface roughness, temperature and pressure on interface thermal resistance of thermal interface materials[J].International Journal of Heat and Mass Transfer,2019,140:705-716.

[43]FENG Changping,YANG Lu yao,YANG Jie,et al.Recent advances in polymer-based thermal interface materials for thermal management:A mini-review[J].Composites Communications,2020,22.DOI: 10.1016/j.coco.2020.100528.

[44]LEE S,LEE A,BAEK S,et al.A study on thermal resistance evaluation of carbon nanotube buckypaper with cellulose material for thermal interface material[J].Diamond and Related Materials,2022,130.DOI: 10.1016/j.diamond.2022.109428.

[45]LYU Le,DAI Wen,YU Jinhong,et al.A mini review:Application of graphene paper in thermal interface materials[J].New Carbon Materials,2021,36(5):930-938.

[46]ZHANG Guorui,XUE Sen,CHEN Feng,et al.An efficient thermal interface material with anisotropy orientation and high through-plane thermal conductivity[J].Composites Science and Technology,2023,231.DOI: 10.1016/j.compscitech.2022.109784.

[47]CHEN Ken,XIE Jinjian,LI Wenfang,et al.Excellent hot-corrosion and thermal-shock resistance of metal-enamel composite coating on martensitic stainless steel enabled by interface engineering[J].Corrosion Science,2022,202.DOI: 10.1016/j.corsci.2022.110286.

[48]GASKAROV I,FARKHSHATOV M,SAIFULLIN R,et al.Cylindrical interfaces repair technique using electric resistance welding of metal powder materials[J].Results in Engineering,2022,16.DOI: 10.1016/j.rineng.2022.100699.

[49]QIU Ranfeng,LI Jiuyong,SHI Hongxin,et al.Characterization of resistance spot welded joints between aluminum alloy and mild steel with composite electrodes[J].Journal of Materials Research and Technology,2023,24:1190-1202.

[50]UEKI Y,TSUTSUMI Y,SHIBAHARA M.Molecular dynamics study of instantaneous interfacial thermal resistance of droplets on flat crystalline surface during cooling and ice formation[J].International Journal of Heat and Mass Transfer,2022,194.DOI: 10.1016/j.ijheatmasstransfer.2022.123004.

[51]BALASUBRAMANIAN G,PURI I K.Heat conduction across a solid-solid interface:Understanding nanoscale interfacial effects on thermal resistance[J].Applied Physics Letters,2011,99.DOI: 10.1063/1.3607477.

[52]MIKIC′ B B.Thermal contact conductance;theoretical considerations[J].International Journal of Heat and Mass Transfer,1974,17(2):205-214.

[53]BAHRAMI M,YOVANOVICH M M,CULHAM J R.Thermal contact resistance at low contact pressure:Effect of elastic deformation[J].International Journal of Heat and Mass Transfer,2005,48(16):3284-3293.

[54]ZHOU Tian,ZHAO Yejing,RAO Zhenghua.Fundamental and estimation of thermal contact resistance between polymer matrix composites:A review[J].International Journal of Heat and Mass Transfer,2022,189.DOI: 10.1016/j.ijheatmasstransfer.2022.122701.

[55]RUAN Kunpeng,SHI Xuetao,GUO Yongqiang,et al.Interfacial thermal resistance in thermally conductive polymer composites:A review[J].Composites Communications,2020,22.DOI: 10.1016/j.coco.2020.100518.

[56]李慶威.碳纳米管热传导研究[D].北京:清华大学,2010.

LI Qingwei.Studies on Thermal Conductance of Carbon Nanotubes[D].Beijing:Tsinghua University,2010.

[57]王苗.基于碳纳米管阵列的界面接触传热强化方法研究[D].南京:南京理工大学,2016.

WANG Miao.Investigation on Method of Heat Transfer Enhancement across Contact Surfaces based on Carbon Nanotube Array[D].Nanjing:Nanjing University of Science and Technology,2016.

[58]ZHANG Guorui,XUE Sen,CHEN Feng,et al.An efficient thermal interface material with anisotropy orientation and high through-plane thermal conductivity[J].Composites Science and Technology,2023,231.DOI: 10.1016/j.compscitech.2022.109784.

[59]SALMON K,NELLIS G,PFOTENHAUER J.Experimental characterization of cryogenic contact resistance[J].Cryogenics,2022,128.DOI: 10.1016/j.cryogenics.2022.103587.

[60]CHEN Jie,XU Xiangfan,ZHOU Jun,et al.Interfacial thermal resistance:Past,present,and future[J].Reviews of Modern Physics,2022,94(2).DOI: 10.1103/RevModPhys.94.025002.

[61]PAN Xiaoshan,CUI Xiaoyu,LIU Shaoshuai,et al.Research progress of thermal contact resistance[J].Journal of Low Temperature Physics,2020,201(3):213-253.

[62]CHEN Mengjun,LI Qiang,ZHANG Ping.Experimental investigation of high temperature thermal contact resistance of thin disk samples using infrared camera in vacuum condition[J].International Journal of Heat and Mass Transfer,2020,157.DOI: 10.1016/j.ijheatmasstransfer.2020.119749.

[63]KUMAR SWAMY M C,Satyanarayan,PINTO R.Study on thermal contact resistance of low melting alloy used as thermal interface material[J].Materials Today:Proceedings,2022,66(Part 4):2508-2512.

[64]LIU H R,LI B J,HUA L J,et al.Designing thermoelectric self-cooling system for electronic devices:Experimental investigation and model validation[J].Energy,2022,243.DOI: 10.1016/j.energy.2021.123059.

[65]CUI Tengfei,LI Qiang,XUAN Yimin,et al.Multiscale simulation of thermal contact resistance in electronic packaging[J].International Journal of Thermal Sciences,2014,83:16-24.

[66]吕晓卫,冯展鹰,冯杏梅,等.降低固-固界面接触热阻研究[J].电子机械工程,2015,31(4):37-40.

LYU Xiaowei,FENG Zhanying,FENG Xingmei,et al.Research on reducing the thermal contact resistance between solid-solid interface[J].Electro-Mechanical Engineering,2015,31(4):37-40.