基于HyperWorks的巴哈赛车车架仿真与优化研究

2023-07-17叶燕帅傅爱军陈钊炎李嘉园陈子军

叶燕帅 傅爱军 陈钊炎 李嘉园 陈子军

摘 要:为在保证车架可靠性能的同时达到轻量化的目标,根据中国汽车工程学会大学生巴哈大赛赛车的运行工况,分析赛车对车架的工作要求,利用HyperWorks软件,对车架进行静力学有限元分析。根据有限元分析结果,基于轻量化目标,对车架的结构和尺寸进行优化,并对优化后的车架进行仿真分析和实验测试。实验结果表明:实验测试的各个工况的最大应变及模态频率与仿真结果基本相符;基于轻量化目标进行结构优化后,车架的总体质量降低16.36%;优化后的车架在各个工况下的工作性能是可靠的;车架的固有频率避开了外界的激励源频率。

关键词:巴哈车车架;有限元仿真;轻量化设计;模态分析

中图分类号:U469.696 DOI:10.16375/j.cnki.cn45-1395/t.2023.03.003

0 引言

为提高我国的汽车设计人才培养质量,中国汽车工程学会于2015年开始举办巴哈大赛(Baja SAE China,BSC)[1]。赛事面向本科生及职业院校学生,主要是对基于全地形越野车的设计、制造及其动态性能和耐久性能开展竞赛。对于赛车而言,车架是汽车的基本结构,是赛车部件安装的基础平台,承受车内外的各种载荷作用力[2-4]。车架的工作可靠性和结构轻量化不仅关系到整车的燃油经济性,还关系到整车的操纵性和耐久性等[5-7]。

巴哈赛车属于非道路专用车辆,其运行条件比较复杂,通常在边界设置时同时参考了越野车和专用车辆的运行工况[2]。在目前的车架设计和优化设计中,有限元仿真的方法是轻量化设计的主要手段之一[8-10]。为了排除边界条件输入和模型准确性给仿真结果带来的误差影响[11-12],需要通过实际测试来为有限元仿真工作的准确性提供验证[13]。为在提高车架工作可靠性能的同时达到降低车架整体重量的目标,根据赛车的运行工况,通过HyperWorks软件进行有限元仿真,研究各种工况下赛车车架的应力、应变情况。再根据仿真结果对车架结构参数进行优化,形成新的设计方案。对优化前后的车架进行仿真分析和对比,并设计实验方案,对车架进行测试实验,以验证有限元仿真的有效性,同时确保优化方案的可靠性,为车架的轻量化研究提供思路。

1 车架静力学分析

1.1 车架有限元模型建立

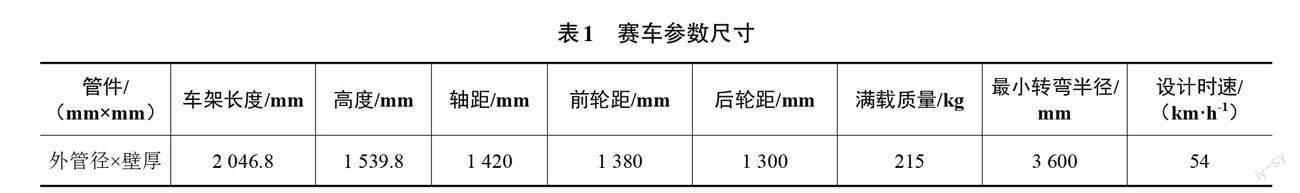

以广西某大学巴哈车队某一款赛车车架作为研究对象。该车架结构参数如表1所示,车架材料为4130无缝钢管,其密度为7.85 g/cm3,弹性模量为205 GPa,泊松比为0.279,屈服强度为785 MPa。

通过UG建立车架的三维模型,运用HyperMesh进行前处理,划分网格,建立有限元模型。其中车架的网格单元为CBEAM单元,车架焊接处和悬架采用reb2单元简化。车架有限元模型如图1所示。

1.2 车架扭转工况仿真分析

车架扭转刚度是车架设计的一个重要的评价指标,当赛车在比赛中遇到炮弹坑、乱石堆、斜坡等工况时,路面的凹凸不平会使赛车车轮不在同一个平面。此时,扭转载荷对车架的影响很大[3]。通过基于HyperMesh软件模拟车架在扭转工况下的受力情况,分析车架的应力和应变分布有助于有针对性地优化设计,保证赛车具有能够满足特殊工况的扭转刚度。根据赛车满载质量和动负载,参考越野车的设计要求,满足车架设计要求的车架刚度应达到2 500 N?m/(°)。

扭转刚度K的计算:

[K=Mθ] . (1)

式中:M为施加的扭转力矩;[θ]为旋转角度。

扭转力矩M的计算:

[M=(F1+F2)×L2]. (2)

式中:[F1]、[F2]分別为左、右轮毂中心的支反力,由于车架左右对称,[F1]、[F2]相等,满载时,[F1]=[F2]=855.90 N;L为左、右轮毂中心距离1 370 mm。

旋转角度[θ]的计算:

[tanθ=δL]. (3)

式中:[δ]为单边车架跳动量,整车设计值[δ=]

12.20 mm。

计算得:[θ=0.52]°;[K=2 983.114] N·m/(°)>2 500 N·m/(°)。

扭转工况边界加载条件为:左前悬施加Z方向955.90 N的力,右前悬施加负Z方向955.90 N的力。约束整个赛车后悬的6个自由度,加载后计算,求解获得车架的应力与应变情况,如图2所示。

扭转工况下车架的最大变形出现在前支撑构件处,最大应变为3.370。最大应力位于前减震与车架连接点处,最大应力值为108.9 MPa,远小于车架使用材料的屈服强度785 MPa。

1.3 车架弯曲工况仿真分析

弯曲工况考虑赛车在无风阻、无坡度路面满载直线行驶时车架垂直方向的受力。考虑实际工况更加复杂,使用2.0的动载系数。将驾驶员质量65 kg、发动机和燃油的总质量35 kg乘上动载系数,加载到车架上。约束全部悬架Z方向的自由度,在驾驶员处施加力1 300 N,发动机支架处施加力700 N,求解得到车架的弯曲工况应力与应变云图,如图3所示。在弯曲工况下,车架的最大应变为0.307 6,出现在车架座椅底部,呈向下弯曲状。最大应力为49.25 MPa,远小于车架使用材料的屈服强度785 MPa;最大应力出现在车架座椅底部,以及侧防撞构件处。

1.4 紧急制动工况仿真分析

根据中国大学生巴哈大赛规则,赛车紧急制动测试条件为:在赛车最高车速时踩下制动踏板,使车轮抱死,赛车在规定距离停下。根据赛车的最大车速以及赛车的制动时间,可以计算出赛车的最大制动减速度为0.7g(g为重力加速度)。取动载系数2.0,对车架座椅处施加负Z方向1 300 N的力,对发动机支架施加负Z方向700 N的力,车架重心处施加X方向1 505 N的力。约束前悬X、Y、Z的平动自由度,以及后悬X、Z的平动自由度,求解得到紧急制动工况下车架的应力与应变云图如图4所示。

在紧急制动工况下,车架的最大应变为0.216 3,最大变形量出现在车架与驾驶员安全带连接处和座椅与车架连接处,变形呈向后弯曲状;车架的最大应力出现在车架座椅底部,最大应力值为69.81 MPa,远小于车架使用材料的屈服强度785 MPa。

1.5 极限转弯工况仿真分析

巴哈大赛赛道弯道较多,赛车通过弯道时会产生较大的离心力。根据弯道的半径和赛车的过弯速度,计算得到赛车极限转弯时的离心加速度为0.4g。因此,在驾驶员处施加负Z方向1 300 N的力,在发动机支撑处施加负Z方向700 N的力,在车架重心施加Y方向860 N的力。对极限转弯工况车架的受力进行求解,得到极限转弯工况下车架的应力与应变云图,如图5所示。

车架的最大应变为0.396 7,出现在车架与驾驶员安全带左侧连接和车架与座椅连接处。车架的最大应力出现在车架座椅底部和左侧防滚架构件处,最大应力值为49.25 MPa,远小于车架使用材料的屈服强度785 MPa。

2 车架的尺寸优化

仿真计算的结果显示车架的刚度满足使用要求,而在各个工况下车架的应力、应变都较小,最大应力值也远低于车架材料的屈服强度,说明车架存在强度过剩现象,尤其是部分构件的强度过剩很明显。为节约燃油和节省制造成本,同时提高赛车的操纵灵敏性,可对车架进行结构尺寸优化以达到轻量化的设计目标[14-15]。首先根据赛车的安全规则定义管件的尺寸优化范围;再设定优化约束条件:车架最大应变小于5,安全系数取3.0,许用应力261.7 MPa,在满足应变和应力的情况下,求解车架质量最小的目标函数。参照迭代求解的计算结果,按照国家标准选取车架管件。优化前、后的车架管件厚度如表2所示。优化前的车架质量为32.09 kg,优化后的车架质量为26.84 kg,对比优化前的车架质量减少了16.36%。

对优化后的车架在各个工况下进行静力学仿真分析,优化前、后的应力和应变对比结果如图6所示。结果显示优化后的车架满足车架的使用强度要求。

3 车架模态仿真分析

模态分析是一种用于研究结构动态性能的方法。通过模态分析方法研究结构在某一易受影响的频率范围内的各阶模态的特性,便可预知结构在此频段内在外部或内部各种振源作用下产生的实际振动响应[15]。通过对优化后的车架进行模态分析,求解车架的自身固有频率。根据分析结果可以检查车架是否会受到发动机和路面的激励频率影响,必要时更改结构设计,避开外界振源频率,避免赛车行驶过程中车架共振现象的产生。

根据巴哈大赛规则,大赛统一使用的发动机转速为1 850~3 800 r/min,发动机怠速转速为1 650 r/min。通过转速计算得到发动机的工作振动频率范围为15.42~31.67 Hz,怠速频率为13.75 Hz。对赛车运行的赛道进行频谱采集,在崎岖的道路上,路面的激励频率范围为1~20 Hz。根据对车架求解的结果进行整理,由于巴哈车架的前6阶为刚体模态,之后才是弹性模态,为全面比较其与外部振源的关系,选车架的前12阶固有频率进行分析。

仿真结果如图7所示,可以看出车架的低阶模态远低于发动机的工作频率和崎岖道路的频率,高阶模态远高于发动机和路面等外界振源频率,所以车架的固有频率避开了外界激励频率段,车架不会产生共振现象。

4 实验测试及分析

4.1 实验测试仪器和测试方法

实验设备:LMS-test-lab32通道数据采集系统;三轴式加速度传感器;LMS力锤。测试对象:优化后的赛车车架。

实验方法:为保证实验数据的准确性,用龙门架将车架悬于空中。利用弹簧固定车架的四角,使车架处于自由状态,如图8所示。根据模态仿真分析结果选取18个能够表征车架结构的特征点和应力、应变最大位置的点作为关键点。参照三维模型的坐标系,测量关键点的空间坐标,并将加速度传感器按照建模坐标固定到车架关键点上。使用力锤沿着Z轴(即垂直敲击)方向,每个点分别敲击3次,提取车架的模态测试实验结果的前5阶模态进行对比分析。

4.2 实验测试结果分析

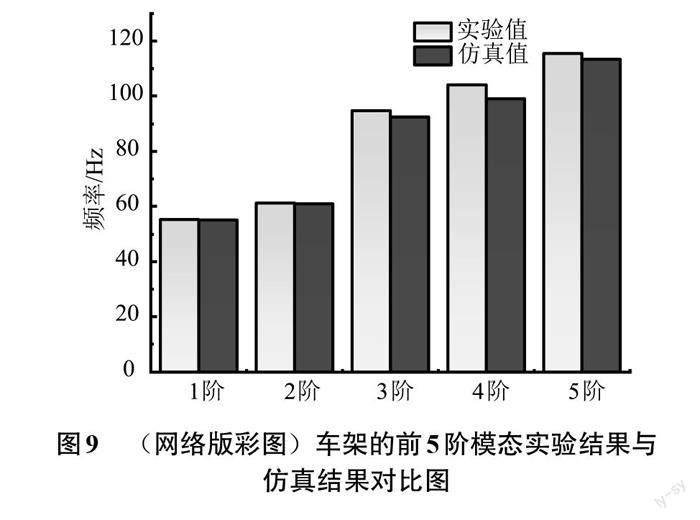

对车架模态测试实验的结果与仿真分析的计算结果进行比较,结果如图9所示。实验结果与仿真分析的模态趋势一致,数值上误差范围在1.0%~3.5%,说明仿真模型有效。

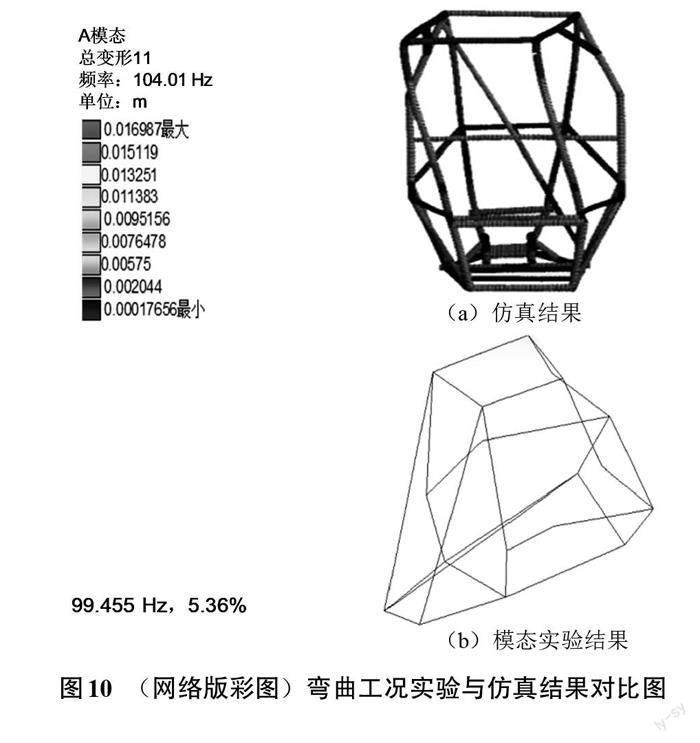

图10和图11分别是弯曲工况和扭转工况下车架的仿真结果与模态测试实验结果的对比图。实验测试得到的车架最大应变数值和最大应变出现的位置與仿真计算的结果基本吻合,进一步验证了模型和仿真过程的有效性。

5 结论

1)有限元分析结果显示,扭转工况下,车架的最大变形出现在前支撑构件处,最大应力位于前减震与车架的连接点处。

2)弯曲工况下,车架的最大应力和最大变形出现在座椅底部。

3)紧急制动工况下,车架的最大变形出现在车架与驾驶员安全带连接处及座椅与车架连接处,最大应力出现在座椅底部。

4)极限转弯工况下,车架的最大变形出现在车架与驾驶员安全带左侧连接及车架与座椅连接处,最大应力出现在车架座椅底部和左侧防滚架构件处。

5)基于有限元分析结果,以轻量化为目标对车架各种管件的管径尺寸和结构进行优化后,车架的总体质量降低了16.36%。

6)优化后的车架在各个工况下的仿真分析结果显示,车架的工作性能是可靠的,车架的固有频率避开了外界的激励源频率,可避免共振现象发生。

7)车架模态测试实验结果显示,各阶模态与仿真结果误差在1.0%~3.5%,各个工况的最大应变数值及最大应变所处位置与仿真结果基本相符,验证了有限元分析模型的有效性。

参考文献

[1] 武晓斌,唐勇,陈耀君.基于中国巴哈大赛的汽车类专业工程实践教学研究[J].内燃机与配件,2019(20):285-286.

[2] 樊晓冬,杨世文.多工况下自卸车车架有限元分析与优化[J].中北大学学报(自然科学版),2016,37(6):581-587.

[3] 王野,岳峰丽,徐勇,等.专用汽车底盘零件轻量化设计与优化[J].锻压技术,2015,40(12):150-154.

[4] 徐柱,何锋,曹占勇,等.某轿车白车身结构强度分析与优化研究[J].现代制造工程,2020(2):82-87.

[5] 李怡,徐中明,张黎骅,等.大豆收获机车架的轻量化设计[J].重庆大学学报,2019,42(10):14-21.

[6] 任可美,戴作强,郑莉莉,等.纯电动城市客车底盘车架有限元分析及轻量化设计[J].制造业自动化,2017,39(11):70-75.

[7] 刘越,蒋荣超,李雪峰,等.基于代理模型的低速电动车车架多目标优化[J].机械设计,2020,37(1):105-109.

[8] 王潆旋,姚立红,阚江明.伐根机车架把手的试验模态与有限元模态分析[J].北京林业大学学报,2016,38(2):124-130.

[9] 卢元燕,苏世荣.基于模态试验和有限元模态分析的转向盘怠速抖动改进[J].汽车技术,2015(2):8-11.

[10] 林枝强,卢祥林,陈振雷.柴油机有限元模态分析及其减振优化研究[J].机电工程,2020,37(11):1351-1355,1371.

[11] 邱白晶,何耀杰,盛云辉,等.喷雾机喷杆有限元模态分析与结构优化[J].农业机械学报,2014,45(8):112-116,105.

[12] 叶燕帅,施显林,盘建波.基于ADAMS的巴哈赛车悬架运动仿真与优化设计[J].广西科技大学学报,2020,31(2):60-67.

[13] 朱华宇,罗俊华,潘勇才,等.某车型桥壳结构性能分析及轻量化方案设计[J].广西科技大学学报,2021,32(3):86-91,107.

[14] CHEN X,MA F W,WANG D F,et al.Carbody structural lightweighting based on implicit parameterized model[J].Chinese Journal of Mechanical Engineering,2014,27(3):483-487.

[15] 谢义杰,沈光烈.车辆CAE分析中自由模态和约束模态的应用与对比[J].广西科技大学学报,2016,27(1):62-65.

Simulation and optimization of Baja racer

frame based on HyperWorks

YE Yanshuai1, FU Aijun1, CHEN Zhaoyan1, LI Jiayuan2, CHEN Zijun1

(1.School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. Liuzhou Wuling Automobile Industry Co., Ltd., Liuzhou 545007, China)

Abstract: To ensure the reliability of the frame while achieving the goal of lightweight, the analysis of the working requirements of the car on the frame was carried out in accordance with the operating conditions of the Baja race car of the Chinese Society of Automotive Engineering. The static finite element analysis of the frame was made with HyperWorks software. The optimization on the structure and size of the frame was conducted in line with the results of the finite element analysis and based on the lightweight target. Then, the simulation analysis and experimental test of the optimized frame were carried out. The experimental results show that the maximum strain and modal frequency of each test condition are consistent with the simulation results, and the overall mass of the frame is reduced by 16.36% after the structure optimization based on the lightweight objective.The performance of the optimized frame is reliable under all working conditions, and the natural frequency of the frame avoids the frequency of the external excitation source.

Key words: Baja frame; finite element simulation; lightweight design; modal analysis

(責任编辑:黎 娅)