管道送风系统对塑料大棚气流场和温度场影响的CFD模拟

2023-07-15赵淑梅宋卫堂

赵 娜 李 明,2 赵淑梅,2* 宋卫堂,2 石 谓

(1.中国农业大学 水利与土木工程学院,北京 100083; 2.农业部设施农业工程重点实验室,北京 100083)

塑料大棚是我国主要的园艺设施,具有结构简单、投资较少、使用方便等特点[1]。但塑料大棚大多缺乏环境调控装备,主要依靠自然通风调控室内温度、湿度、气流及CO2浓度。已有研究[2]表明,在仅有自然通风的条件下,大棚内作物行间气流速度几乎为零,即作物冠层内部空气基本处于停滞状态。这不仅会导致室内空气温湿度分布不均,也会进一步影响作物的光合作用、蒸腾作用[3-5]。

在园艺设施中使用较多的气流扰动方式是安装扰流风机[6-8]与管道送风系统。管道送风系统的相关研究包括:在荷兰半封闭温室中,将经过调节的空气通过风机和柔性材料制成的风管送入种植区,改善作物冠层内部的环境[9-10];在我国大型玻璃连栋温室建立正压管道通风降温系统,对风机、送风管道进行设计,并进行生产试验[11];在植物工厂内对送风管道的管孔直径、管孔数量及进风口风速等因素对作物冠层气流分布的影响进行探究[12-14];在日光温室内设计构建管道送风系统并分析其应用效果[15]。上述研究为管道送风系统在玻璃连栋温室、植物工厂、日光温室中的应用提供了理论依据,但在设施园艺总规模中占比最大的塑料大棚,目前还缺乏管道送风系统的设计以及环境影响的相关研究。

本研究拟设计一套适用于塑料大棚作物行间主动送风的管道送风系统,并构建塑料大棚作物行间管道送风系统CFD模型[16-22],通过现场试验对模型进行验证,研究管道送风系统对塑料大棚内气流分布与温度分布的影响,以期为提高塑料大棚的针对性调控能力,改善棚内气流环境和温度分布提供理论依据。

1 试验大棚及送风系统设计

1.1 试验大棚

本研究选取的试验大棚位于浙江省温州市鹿城区藤桥镇温州种子种苗科技园区内,北纬28°08′,东经 120°51′。该地区属亚热带季风气候,夏季大棚内高温高湿,对于气流调控的需求十分迫切。试验大棚为东西走向,长30 m,宽9.6 m,屋脊高度4.5 m,肩高2.2 m;覆盖材料为单层聚乙烯薄膜;温室侧窗卷膜开度为1.0 m,顶窗卷膜开度为1.0 m。大棚内定植番茄,东西垄向种植,共5垄;试验期间番茄处于结果期,番茄冠层高度约2.0 m。

1.2 送风系统设计

管道送风系统由风机和送风管道构成,送风管道表面开设出风口。为使系统在解决塑料大棚环境调控存在问题的同时,能兼具节约空间、易于制作的特点,本研究采用等截面送风管道设计方式。管道送风系统的具体设计过程如下:首先根据射流断面目标风速计算孔口出流速度;其次估算管道的摩擦阻力与局部阻力;最后进行风机选型。

1.2.1设计理论

1)孔口出流速度与孔口偏转角度。根据孔口射流理论,孔口出流速度由射流断面目标风速推算得出。射流断面平均速度根据式(1)计算[23]:

(1)

孔口偏转角度根据射流角度确定,原则是射流基本段中心线应处于作物冠层位置。

2)管道内空气流动的阻力Δp由摩擦阻力Δpm和局部阻力Δpz组成[24]:

Δpm=Rm·l

(2)

(3)

式中:Rm为管道单位长度的摩擦阻力,也称比摩阻,Pa/m;l为管道长度,m;λ为沿程阻力系数;v为管道内气体的平均流速,m/s;ρ为管道内空气的密度,kg/m3;D为管道直径,m。

(4)

式中:ζ为局部阻力系数。

3)风机选型。送风系统中存在送风阻力计算不准确的问题,需要对压力进行修正[24]。修正公式为:

pf=ΔpKp

(5)

式中:pf为风机的风压,Pa;Kp为风压附加系数,取 1.20。

1.2.2系统参数

本研究将0.1~0.5 m/s作为有效扰流风速。为避免轴心速度过大对作物生长产生不利影响,以植物冠层上部位置处的射流断面平均流速为0.3 m/s来进行设计。塑料大棚内作物行中心距为1.8 m,走道宽度0.6 m。管道截面有左右2个出风口,孔口偏转角为 15°,由式(1)得孔口出流速度应为16.9 m/s。根据大棚内管道布置空间,确定主管直径为300 mm;出风口直径确定为30 mm;相邻两排出风口的间距设置为1.0 m;管道长度20 m。送风管道的材料选择PE软质薄膜材料,有密度低、吸尘少、易收放的优点。

根据式(2)和式(4)得管内空气流动的阻力Δp约为180 Pa。由式(5)得风机的风压pf≥216 Pa。为满足试验中所需的风压要求,选取SFG3-2型轴流风机作为供试风机,风机额定风量为3 000 m3/h,全压为230 Pa,风机直径30 cm,额定功率370 W。每台风机单独设置控制开关,进行手动控制。受试验条件限制,仅布置3条送风管道。

2 CFD模拟

2.1 模型构建及网格划分

本研究根据试验塑料大棚尺寸确定几何模型的相关参数。将大棚内部空间作为计算域,采用ICEM软件建立三维实体模型,以大棚的西北角为模型原点O(0,0,0),正南方向为X轴正向,正东方向为Z轴正向,垂直向上为Y轴正向。将计算域进行非结构化网格划分,为提升网格质量,对管道出风口与近壁面区域进行局部加密处理。划分的网格模型节点数为 25万,网格总单元数为 147万,网格质量按照EquiAngle Skewness标准进行控制,符合计算要求,可以进行后续模拟。

2.2 CFD模型方程

CFD数值模拟基本控制方程包括连续性方程、动量方程、能量方程。

连续性方程:

式中:ρ为空气密度,kg/m3;t为时间,s;xi为在i方向上的坐标,m;ui为i方向的速度分量,m/s。

动量方程:

式中:μ′i为i方向上的波动速度分量,m/s;μ′j为j方向上的波动速度分量,m/s;δij为应力张量的分量,kg/(m·s2);gi为重力加速度在i方向上的分量,m/s2。

能量方程:

式中:Cp为空气比热容,J/(kg·K);T为空气温度,K;λf为空气的导热率,W/(m·K);μt为空气湍流粘度,kg/(m·s);Pt湍流普朗特数;ST为能量源项,W。

大棚内气流流动具有较高的湍流特性,本研究采用收敛性好、计算精度高的标准k-ε湍流模型对大棚内气流流动过程进行求解[25]。大棚近壁面区域湍流发展不充分,因此引入标准壁面函数对近壁面区域的流动进行处理。

太阳辐射是影响大棚内温度分布的重要因素,离散坐标(Discrete ordinates,DO)辐射模型可以对半透明介质内的辐射求解,而且考虑了散射的影响,因此选用DO辐射模型对塑料大棚辐射换热进行求解。

2.3 边界条件及材料属性

大棚中存在对流、传导和辐射3种传热机制。太阳辐射到达覆盖层之后,一部分被反射,一部分被薄膜吸收使其自身温度升高,另一部分则透过薄膜进入室内。大棚内部的热交换以对流为主,而室内外环境之间以辐射和对流传热为主。

大棚围护结构与地面设置为壁面(wall)边界,其中围护结构设置为对流边界条件,地面设置为耦合边界条件。围护结构设为半透明材质(semi-transparent),在辐射模型中分别设定其对可见光和近红外光的吸收率和透射率,以模拟覆盖层对不同波长短波辐射的选择性,实现辐射的耦合计算。将送风管道系统的风机入口设置为风机(fan)边界,管道出风口设置为内部(interior)边界。

作物对周围气流存在一定的阻碍作用,会导致气流动量的损失,进而对通风产生影响。本研究采用等效各向同性多孔介质对作物冠层进行处理。当稳态、低速、不可压缩的空气经过多孔介质时,其产生的动量源项可以由 Darcy-Forcheimer 方程表示[26],公式为:

(6)

CFD 运算的边界条件粘滞阻力系数C1和惯性阻力系数C2由式(7)和式(8)求得:

(7)

(8)

Cf和K由式(9)和式(10)求得[26]:

(9)

(10)

式中:CD为作物冠状层阻力系数;L为叶面积密度,m2/m3;dp为番茄叶片平均长度,m;φ为多孔介质的孔隙度。

本试验中番茄叶片平均长度dp=0.2 m,冠层孔隙度φ=0.99,可得渗透率K=0.55 m2;叶面积密度L=2.5 m2/m3,作物冠状层阻力系数CD取0.26[27]。通过式(9)求得动量损失系数Cf=0.39。结合式(7)和式(8)得C1=1.8,C2=1.3。

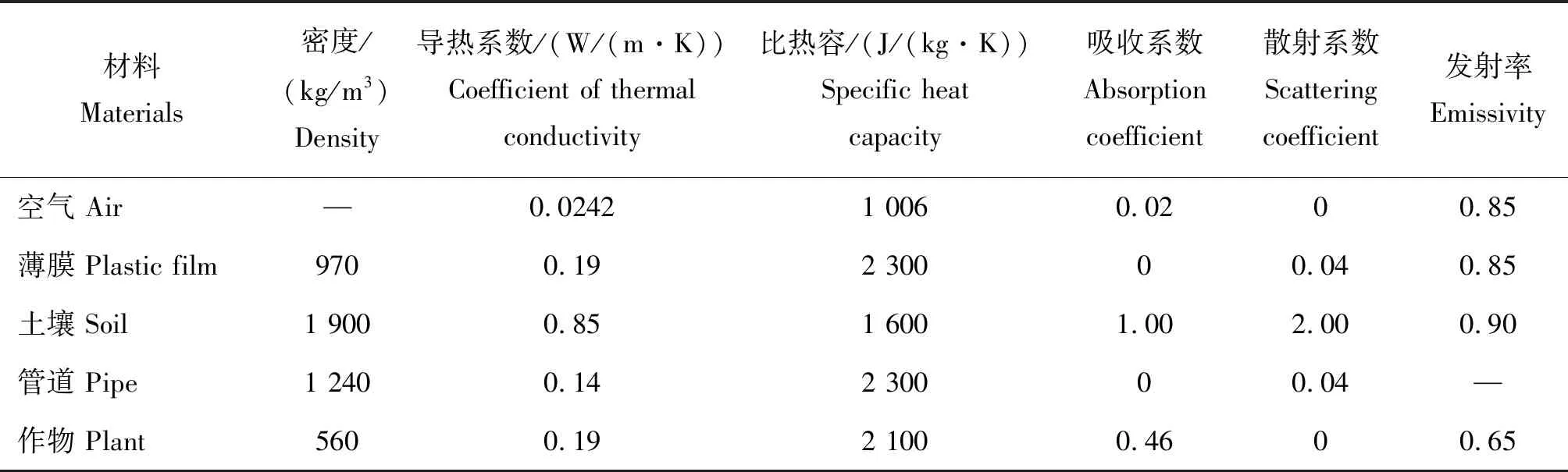

使用Boussinesq模型,考虑温度变化引起的浮升力作用对空气运动的影响[28]。温室内材料的物理特性参数见表1[16-17]。

表1 温室内材料的热物性参数

2.4 数据计算

试验过程中外界温度稳定,风机运行状态稳定,可认为环境处于稳态,采用三维稳态方法求解控制方程。求解过程选择基于压力求解器设置,将空气重力考虑在内。控制方程采用基于有限体积的离散方法;能量、动量方程离散格式为二阶迎风格式;各欠松弛因子按默认值设置。使用SIMPLEC算法求解压力耦合方程。求解时,能量残差收敛标准设为10-6,辐射残差收敛标准设为10-5,其他变量残差收敛标准设为10-3。

3 试验方案

为验证CFD模型及边界条件的可靠性,采用2个试验进行现场测定。

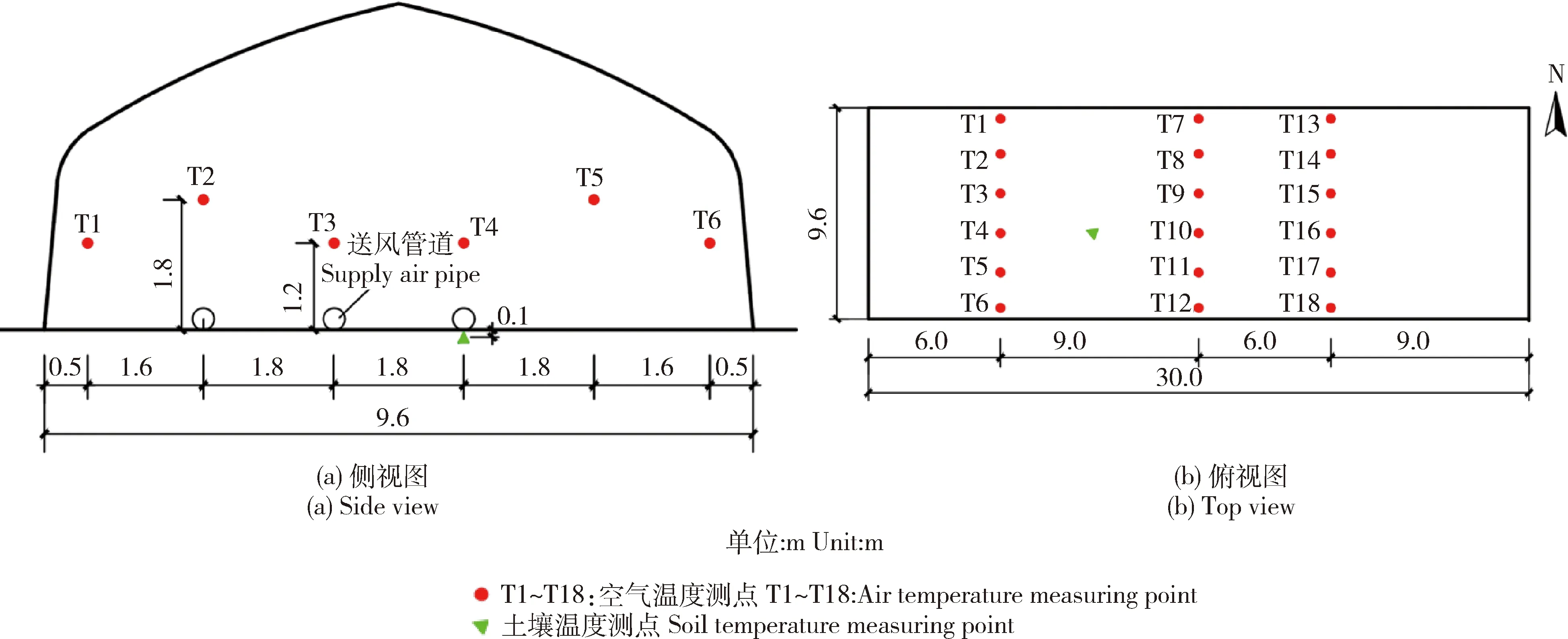

试验1,塑料大棚内温度分布验证。选取不同的天气状况,分别为2021-06-08(阴天)与2021-06-10(晴天),测试期间室外气温分别为27.8 和32.0 ℃,与温州地区夏季白天平均温度接近;棚内温度均34 ℃以上,相对湿度在70%以上,属于高温高湿状态。温州地区塑料大棚的现场试验表明,侧窗开启时,对作物行间的气流影响十分微弱[2]。封闭条件下室内气流环境处于最不利状态,为了测试此条件下管道送风系统的运行效果,试验期间关闭大棚通风口。棚外气象条件由气象站采集,主要包括棚外气温、太阳辐照值、以及风速和风向等。塑料大棚温度测点位置见图1:选取Z=6.0 m截面,在Y=1.2 m高度布置4个温度测点,Y=1.8 m高度布置2个温度测点,共6个温度测点(T1~T6);在Z=15.0 m截面,Z=21.0 m截面按照相同的方式布置12个温度测点(T7~T18);在地下10 cm处布置1个温度测点(T19),用来测试土壤温度。空气温度及土壤温度使用Pt100铂电阻测量,测试范围为-50~200 ℃,精度为±0.1 ℃,室内温度测点进行遮光处理,防止太阳辐射对测量结果的影响。以上传感器均连接到环境智能控制系统,由 YC1003型数据采集仪转化为信号,RS485通讯传输并储存。

图1 塑料大棚温度测点布置

试验2,管道出风口风速验证。管道长度为20 m,相邻两排出风口的间距设置为1.0 m,选取管道一侧共19个出风口进行风速测量,按照到风机的距离将出风口依次编号为①~。风机开启30 min,运行状态达到稳定时,测量出风口中心点风速。风速测量采用Kanomax热式风速风量仪,测试范围为0.01~30.0 m/s,精度为读取数值的±3%。

4 结果与讨论

4.1 CFD模型验证

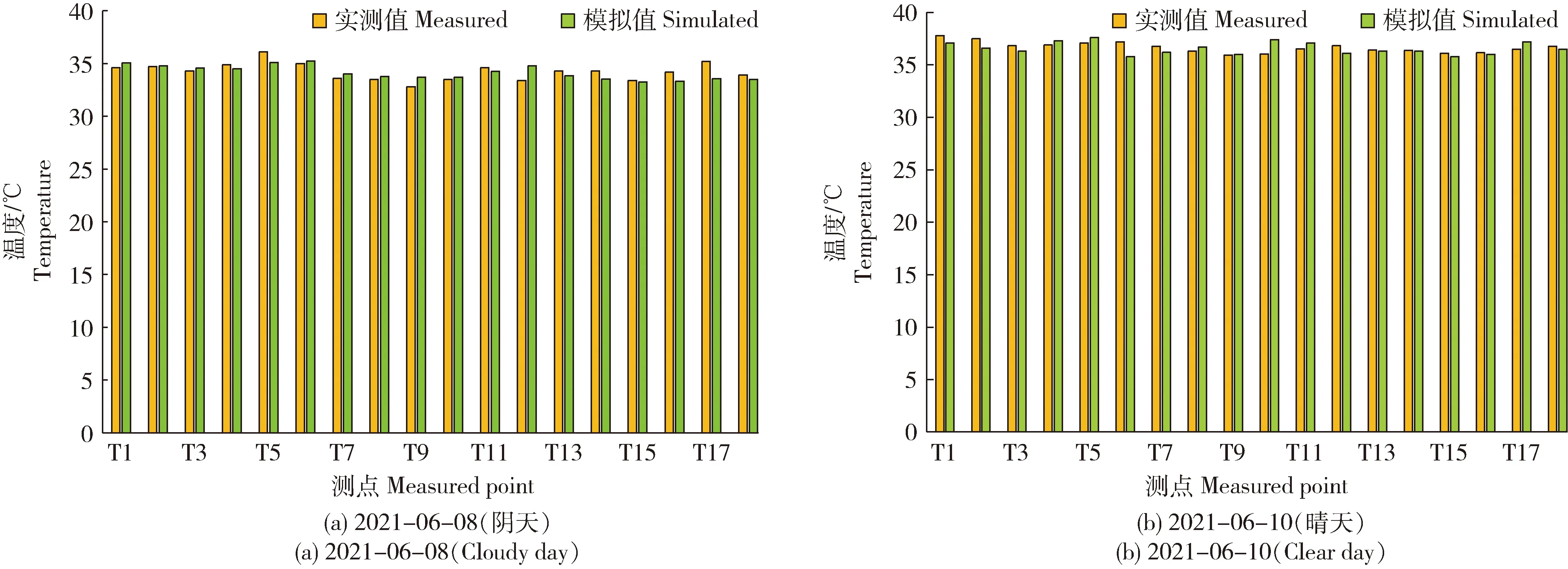

4.1.1大棚温度模拟验证

2021-06-08(阴天)与2021-06-10(晴天)温度模拟值与实测值见图2。绝对偏差为 0.07~1.64 ℃,最大相对误差为4.7%,平均相对误差为1.6%,温度模拟值与实测值吻合良好。出现误差的原因主要在于,模拟中忽略了周围大棚对于试验大棚的影响以及室内热空气通过围护结构的缝隙向外渗透。

测点T1~T18位置具体见图1。 The measuring point position is shown in Fig.1.

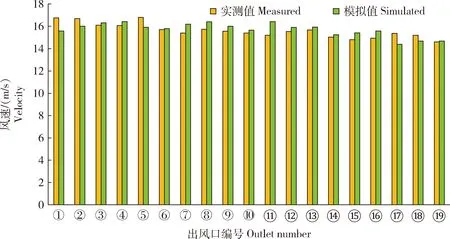

4.1.2管道风速模拟验证

为验证模型的准确性,将送风管道出风口中心点的风速模拟值与实测值进行比较,结果见图3。风速模拟值与实测值的绝对偏差为0.02~1.04 m/s,最大相对误差为8.1%,平均相对误差为3.0%,吻合良好。模拟结果较好反映了实际情况,表明本研究所构建的CFD模型是有效的,可以用于数据分析和后续的模拟研究。

出风口编号①~,选取管道一侧按出风口到风机的距离由小到大依次编号,相邻出风口间距1 m。 Outlet number ①-, select one side of the pipe and number it from small to large according to the distance from the outlet to the fan, and the distance between adjacent air outlets is 1 m.

4.2 CFD仿真结果与分析

4.2.1大棚空气流场分布特性

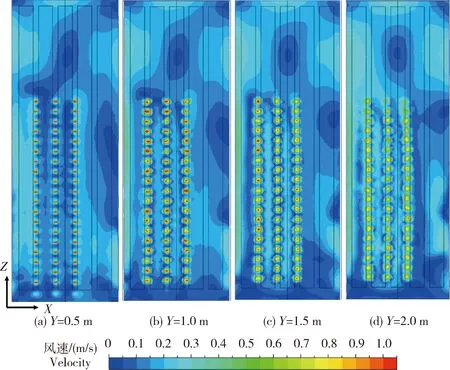

在大棚内形成合适的空气流场,是管道送风系统设计的重要目标之一。图4为管道送风系统开启与关闭情况下塑料大棚内部Z=10.0 m截面的气流分布云图。可以看出,在管道送风系统开启情况下,送风管道上方整体气流速度较大,随着气流的扩散,气流速度逐渐衰减。气流束到达作物冠层区域时,气流速度已经衰减至0.7 m/s以下,不会由于风速过大而对作物生长产生影响。而在管道送风系统关闭情况下,大棚内部平均风速在0.02 m/s,空气几乎处于停滞状态。

为探究管道送风系统开启时大棚内的气流分布情况,选取不同高度平面即Y=0.5、1.0、1.5和2.0 m平面进行分析,结果见图5:不同高度平面的气流分布略有差异,但整体分布模式类似,风速较大位置都集中在出风口上方气流束所在位置,并在该平面形成一系列射流风速较高的圆形区域。除气流束所在位置外,平面内其他区域风速较小,气流在气孔与气孔之间存在一定面积的停滞区。为使气流分布更加均匀,可以减小孔口间距,或者增大进风口的风速,减小停滞区面积。

图5 塑料大棚内不同高度(Y)平面气流分布云图

将0.10~0.50 m/s风速作为有效风速范围,利用CFD软件计算平面内气流速度在适宜区的面积占总面积的比例。随着高度增加,风速逐渐衰减,气流速度小于0.1 m/s的区域所占的比例逐渐增大,有效风速范围所占的比例略有减小,0.5、1.0、1.5和2.0 m高度达到目标风速的面积分别占总面积的 79%、74%、69%和69%。随着高度的增加,射流束区域逐渐向外延展扩大,在高度分别为0.5、1.0、1.5和2.0 m时,风速的平均值分别为0.19、0.22、0.23和0.24 m/s,平均风速逐渐升高,但是整体差异较小,从低到高气流分布均匀性逐渐增强。

为了解出风口空气出流方向,对塑料大棚内管道剖面气流分布进行分析,剖切方向与管道出风口偏转方向一致。如图6所示,管道出风口的气流分布与出风口到风机的距离有一定关联,管道前端离风机最近的出风口风速偏转角较大,离风机越远的位置出风口风速越趋于垂直,送风均匀性越好。

整体看,使用管道送风系统在一定范围内获得了较好的空气扰动效果。在管道送风系统关闭条件下,空气几乎处于停滞状态;通过管道送风系统的主动调节,平均风速可以达到0.2 m/s,对棚内气流速度产生了积极影响。

4.2.2大棚空气温度分布特性

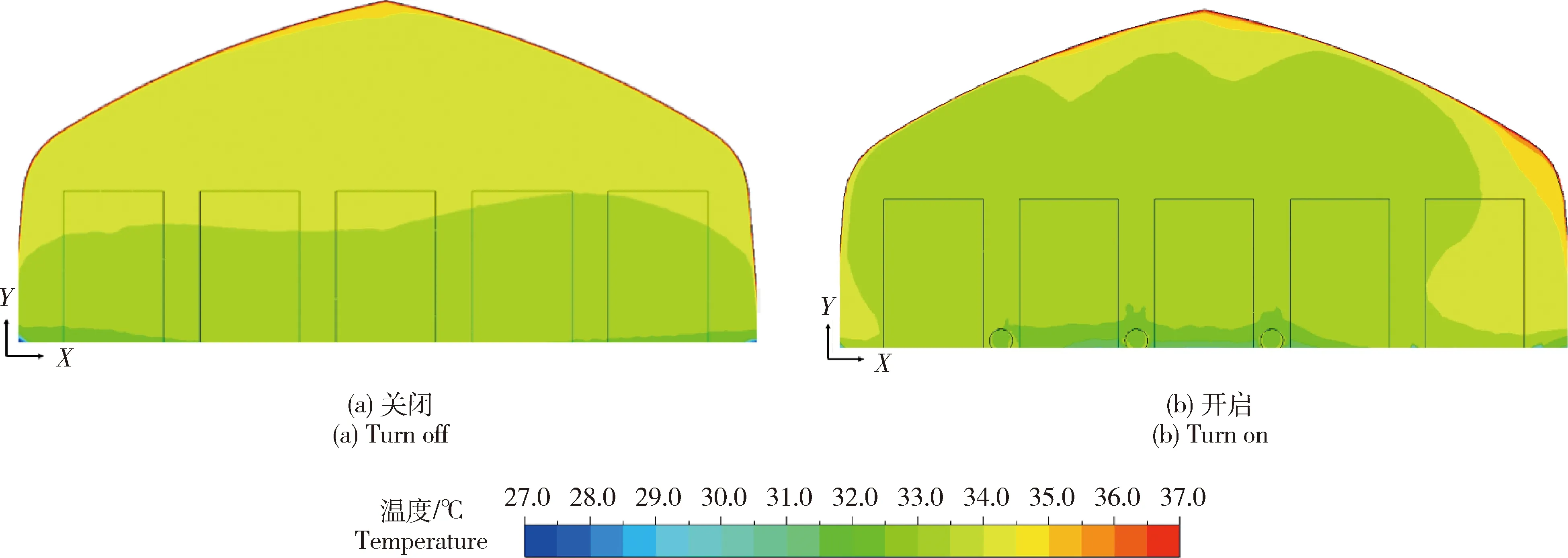

管道送风系统开启或关闭情况下,塑料大棚横截面温度均为由上至下递减,随高度呈梯度分布(图7)。塑料大棚顶部的覆盖层吸收太阳辐射的热量,并通过对流换热向室内释放热量,大棚内高温区域集中在大棚顶部;近地面吸收热量,故温度较低。大棚四周近壁面的温度相对较高,温差较大,主要是因为壁面热辐射的影响。

图7 管道送风系统开启或关闭时塑料大棚内部Z=10.0 m截面温度分布云图

由于风机进风口靠近地面较冷区域,在作物冠层形成了循环气流,增强了棚内空气的混合度,促使大棚下部的冷空气向上流动,对顶部区域起到了一定的降温效果。从温度分布上看,管道送风系统关闭的情况下,0.5与 2.0 m高度平面温差可以达到0.7 ℃;在管道送风系统开启的情况下,大棚顶部区域温度下降,低温区域(33~34 ℃)范围增大,0.5 与2.0 m高度平面温差减少约0.4 ℃。

4.3 系统成本分析

管道送风系统的费用主要是风机、PE 塑料管道以及系统运行所耗电费。投资成本方面,试验设计的管道送风系统包含3条送风管道,每条管道长度为20 m。每条管道的投资成本为60元;风机价格520元/台,系统总投资1 740 元;如果按所服务的种植区域进行核算,约为1元/m2。运行成本方面,系统安装的风机功率为0.37 kW,现场平均每天试验时间为2.5 h,则每台风机每天耗电量为0.925 kW·h,根据温州地区居民用电0.538 元/kW·h计算,单根送风管道运行所耗电费约为0.5 元/d,按所服务的种植区域进行核算,每天电费约为0.01元/m2。

5 结 论

本研究设计了一种适用于塑料大棚的作物行间管道送风系统,并构建CFD模型;在通过实测数据验证CFD模型可靠的基础上,对该系统的应用效果进行模拟分析,结论如下:

1)利用CFD模拟管道送风系统对大棚内气流场与温度场分布情况的影响,将模拟值与实测值进行对比,管道出风口风速最大相对误差为8.1%,平均相对误差为3.0%;温度测点的最大相对误差为4.7%,平均相对误差为1.6%,模拟值与实测值吻合,模拟效果良好。

2)管道送风系统对空气流场的分布产生了积极影响,改善了气流环境。管道送风系统送风范围内平均风速为0.2 m/s,平面内适宜区(风速范围为0.1~0.5 m/s)面积占总面积的比例在69%以上。送风系统管道孔口出流方向与管道侧壁近似垂直,在设计长度范围内,送风均匀性较好。

3)管道送风系统促进冷空气向上流动,塑料大棚顶部温度下降了1.0 ℃,0.5与2.0 m高度平面的平均温差减小了0.4 ℃,对高温部位有一定的降温效果,棚内温度分布更加均匀。

综上,管道送风系统在温州地区塑料大棚内可以有效改善气流环境、提高温度分布均匀性,对其他地区的推广应用具有很好的指导意义。

本试验只研究了管道长度为20 m时大棚内的气流分布情况,实际使用中如果采用更长的管道,可能会存在随管道长度增加出风口风速分布不均匀等问题,管道的结构和工艺尚需进行进一步优化。下一步将在系统优化的基础上,进一步扩大试验范围,更全面地研究并优化系统的应用效果。