气藏型储气库出砂规律研究的新方法

2023-07-15罗双涵胡书勇张赟新罗海涛

廖 伟,罗双涵,胡书勇 ,张赟新,罗海涛

1.中国石油新疆油田储气库有限公司,新疆 呼图壁831200

2.油气藏地质及开发工程全国重点实验室·西南石油大学,四川 成都610500

引言

新疆H 储气库位于准噶尔盆地南缘,是中国石油2010 年启动建设的6 座气藏型储气库(群)之一,是目前中国调峰储气规模最大的储气库。自2013年6 月投运以来,已经经历了10 个完整的注采运行周期,受强注强采运行模式的影响,部分井出现了储层出砂现象。储层出砂会破坏井下设备[1-2],堵塞孔喉,引起储层渗透率发生复杂变化,降低产气量,影响储气库的调峰保供、应急储备的能力[3]。

地层出砂机理分为机械破坏机理与化学破坏机理[4-8],其中,机械破坏机理从岩石力学角度可以分为剪切破坏、拉伸破坏和微粒运移3 个方面。地层出砂主要有以下3 大因素:地质因素、开采因素和完井因素[9-11]。地质因素由地层本身性质决定[12],包括断层、岩石矿物成分、孔隙结构、胶结程度、胶结物成分及含量等;开采因素主要是指储气库开采过程中各种生产参数的不断改变(包括地层压力、生产压差、流体速度、相对渗透率和含水率等)造成出砂[13];完井因素主要指储层伤害、射孔工艺和固井质量等造成地层出砂的因素[14]。

为了认清储层出砂规律,国内外开展了大量出砂模拟实验。宋立辉等自制填砂模型对渤海油田出砂情况展开研究,但其仅仅探究了不同驱替压力下的出砂量变化规律[15]。王玉星基于岩芯驱替实验与填砂管实验,分别研究了驱替压差、含水率及流体黏度等对油井出砂量的影响[16]。邱亚玲等在分析油田出砂影响因素的基础上,通过出砂模拟实验研究了流量、含水及地层压降等因素对出砂的影响规律[17]。赵学展将孤岛油田渤76 断块油层砂样充填入长岩芯筒中,探究了不同注入速度、原油黏度、产水率及毛管力等对地层出砂的影响[18]。刘铁岭等为了分析稠油油藏热采井出砂机理,开展了常规无水驱替模拟、蒸汽吞吐开采方式的驱替模拟、驱替后岩芯在卤水中分散实验[19]。徐苏欣采用稳态法进行了无水驱替实验、含水驱替实验、岩芯膨胀实验、不同矿化度水驱实验[20]。王建等基于实际岩芯,研究了含水率、地层水矿化度、原油脱气和地层压力等因素对油井出砂的影响[21]。相比于油藏,气藏出砂实验相关研究相对较少。熊春明等对青海涩北气田开展出砂模拟实验,研究了疏松砂岩气层开采过程中出砂量的变化及出砂影响因素,实验结果表明出砂量与生产压差、渗透率、出水量、气体流速等呈现指数正相关[22]。朱华银基于涩北气田模拟了气层在出水与不出水状态下地层出砂影响规律,实验表明,出水相较于生产压差而言,其影响效果更为明显[23]。丰先艳等通过稳态法实验原理研究在无水情况下生产压差对出砂量的影响,及气层出水时含水率变化情况下其出砂量的变化规律,实验表明出水情况下出砂更为剧烈[24]。

综合来看,以往学者在出砂实验方面的研究,仅仅是通过室内岩芯驱替实验来探究各种因素对出砂的影响,但由于实际岩芯出砂量很小,相比于油驱出砂,气驱出砂更难监测到出砂量。因此,本文提出一种新的可以更加全面、准确的实验方法,来探究新疆H 储气库出砂规律,即将室内岩芯驱替实验与核磁共振实验相结合,通过驱替前后岩芯孔喉分布、孔径分布对比来探究岩芯出砂情况。

1 实验准备

1.1 实验样品

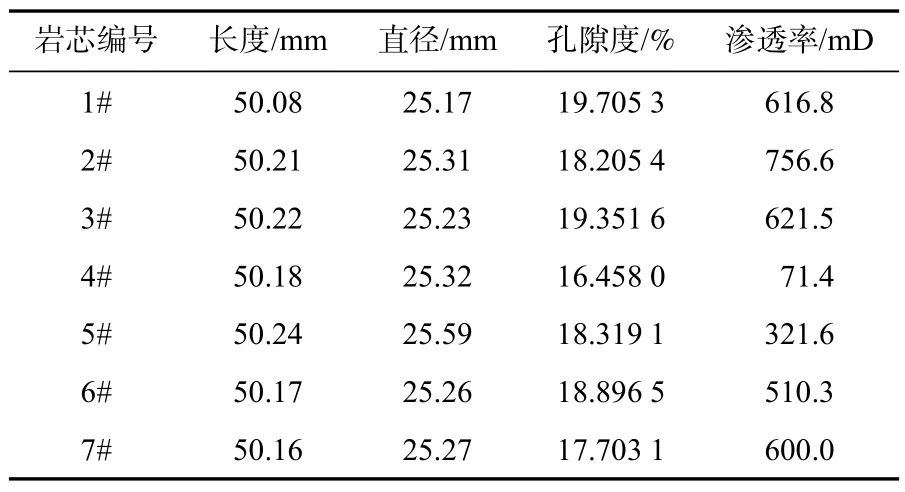

实验岩芯取自新疆H 储气库HU*3 井的目的层天然岩芯,其基本物性通过SCMS–H2 型泥页岩岩石物理参数测试系统测得,如表1 所示,配制地层水水型为NaHCO3,离子浓度如表2 所示。

表1 实验岩芯基本物性Tab.1 Basic physical properties of experimental core

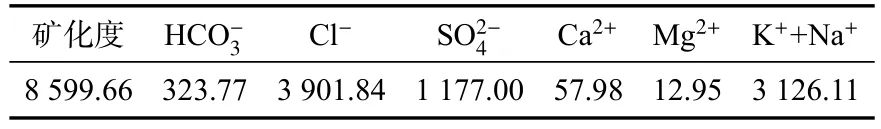

表2 地层水离子浓度Tab.2 Ion concentration of formation water mg/L

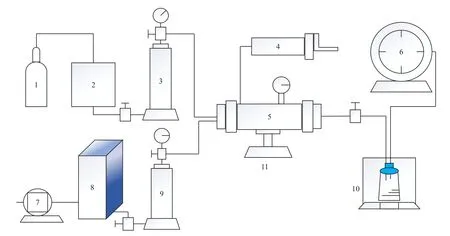

1.2 实验装置

室内岩芯出砂模拟实验设备主要由高压充氮车、中间容器、围压泵、岩芯夹持器、湿式气体流量计、气体压缩机、高压恒速恒压泵(双缸)、电子天平和核磁共振仪等组成,实验装置流程图如图1 所示。其中,核磁共振仪用于测量岩芯出砂前后孔径分布、孔喉分布及孔隙度变化情况;充氮车与恒速恒压泵主要作用是提供动力,辅助升高压力,控制含水驱替实验时的压力与流速;湿式流量计、电子天平等用于实时计量实验过程中的流体流量和出砂量等实验参数。

图1 实验装置流程图Fig.1 Flow chart of experimental device

2 实验分析与讨论

2.1 流速对出砂的影响研究

2.1.1 流速影响实验步骤

1)使用1#岩芯,实验前测量岩芯长度、直径,然后抽真空饱和960 min(确保充分饱和水)。

2)将饱和水岩芯放入核磁共振仪,测量岩芯孔喉分布、孔径分布等数据。

3)将岩芯放入100◦C的烘箱烘干12 h,然后称量岩芯干重。

4)检查实验装置气密性,将岩芯放入岩芯夹持器并加载围压(至少大于入口压力3 MPa),用氮气进行驱替实验。

5)按照实验设定依次从小到大改变流速,待岩芯两端达到稳定状态时(至少30 min)读取湿式气体流量计示数;每测量完一个实验梯度,取出实验岩芯,烘干1 h,称量干重,计算岩芯出砂量和渗透率。

6)实验结束后,将岩芯抽真空饱和960 min 并通过核磁共振仪测量出砂后岩芯孔径、孔喉分布,与实验前形成对照。

根据产量计算方法,可得到现场产气量与实验室流速的转换公式为[25]

式中:Q--实际产量,m3/d;

Qc—实验流速,mL/min;

Rw—井眼半径,cm;

D--岩芯直径,cm;

h—气层有效厚度,m。

根据储气库实际情况,选择参数为7′′(1′′=2.54 cm)套管,16 孔/m,半径18 cm,气层有效厚度26.25 m,日产气量(16∼120)×104m3,计算实验流速为1.80∼13.80 L/min。

2.1.2 流速影响实验结果及分析

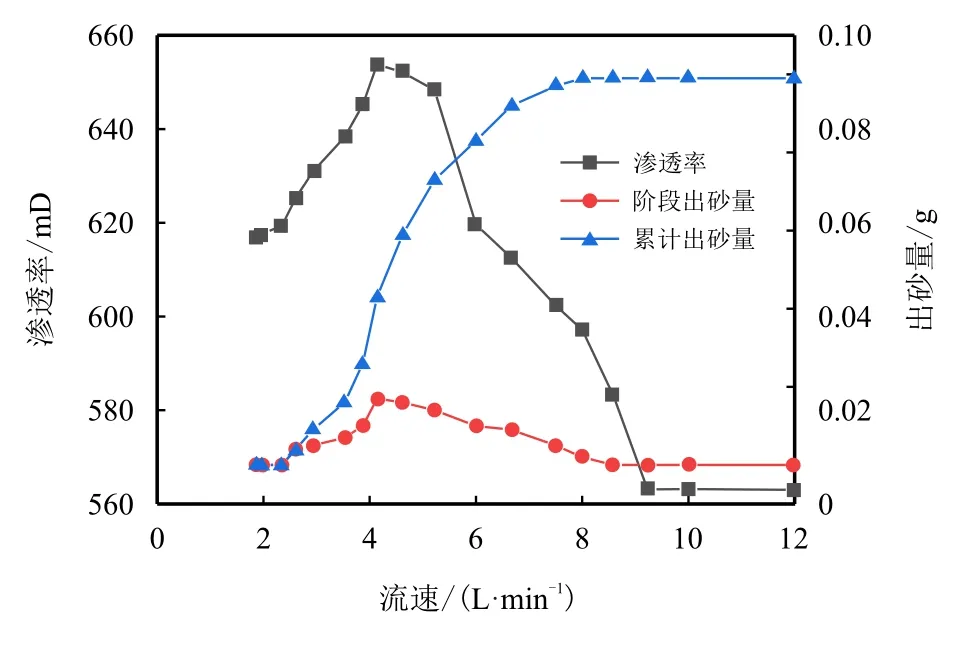

流速与阶段出砂量、累计出砂量和渗透率关系曲线如图2 所示。

图2 1#岩芯流速与出砂量及渗透率关系曲线Fig.2 Relationship between flow velocity of 1#core and sand production and permeability

由图2 可知,在初始阶段渗透率随着流速的增加而增加,大约在5.00 L/min 时渗透率开始下降,直到流速约为9.00 L/min 时渗透率不再发生改变。结果表明,气井出砂早期随着细小砂粒的运移流动,储层孔隙度增加,渗透率较小幅度的升高,然而随着气体流速的增加,储层中较大砂粒聚集喉道中,造成储层中的孔喉间隙越来越窄,渗流阻力增加,严重时易造成孔喉堵塞,进一步降低储层渗透率。最后岩芯中旳砂粒已经全部被气体携带完全,所以岩芯不再出砂[26],故而渗透率保持不变。

同时随着气体流速的增加,出砂量不断增加,当流速超过4.14 L/min 后,出砂量开始逐渐减少,当流速达到8.58 L/min 时,岩芯已经不出砂。在流速为3.87 L/min 时,出砂量出现明显增加,所以临界流速为3.87 L/min。结果表明,刚开始一些游离砂受到冲刷而快速移动,致使岩芯渗透率变大,出砂量增多。根据文献调研,在干样气体驱替时[27],岩芯的骨架是不会发生破坏的,只是孔隙内游离砂被驱替出,所以后期尽管气体流速不断增大,但岩芯中的出砂量越来越少,最后游离砂全部被气体带走,岩芯基本不出砂。这就表明新疆H 储气库在无水早期生产时,即使有少量砂产出,也只是孔隙内的游离砂,适当出砂反而会提高地层渗透率进而提高采气量,可以携砂生产不必防砂。

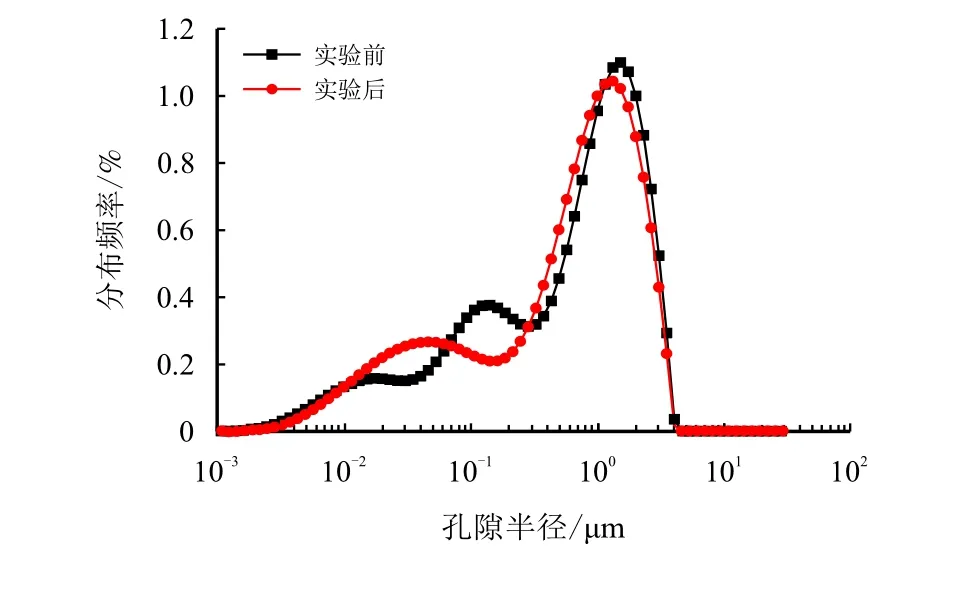

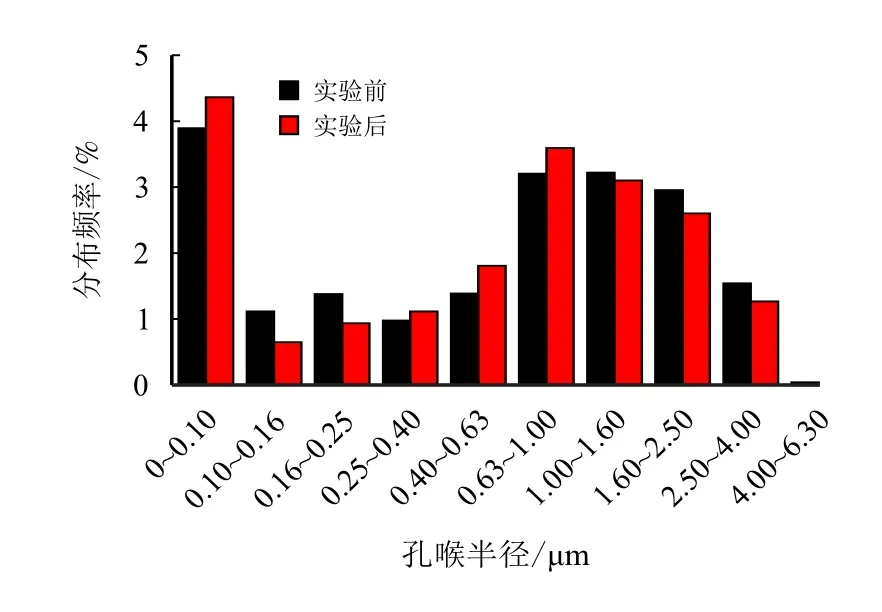

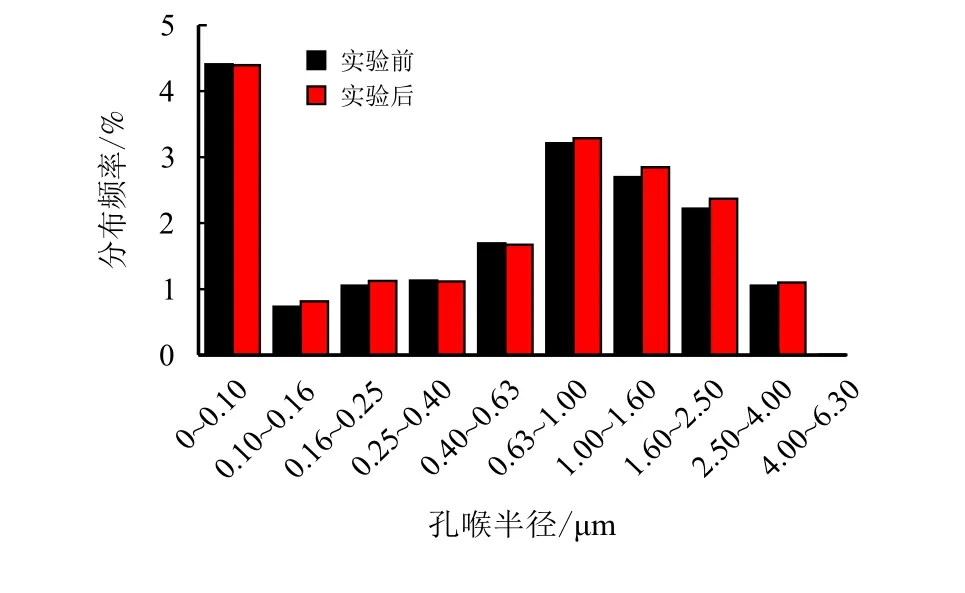

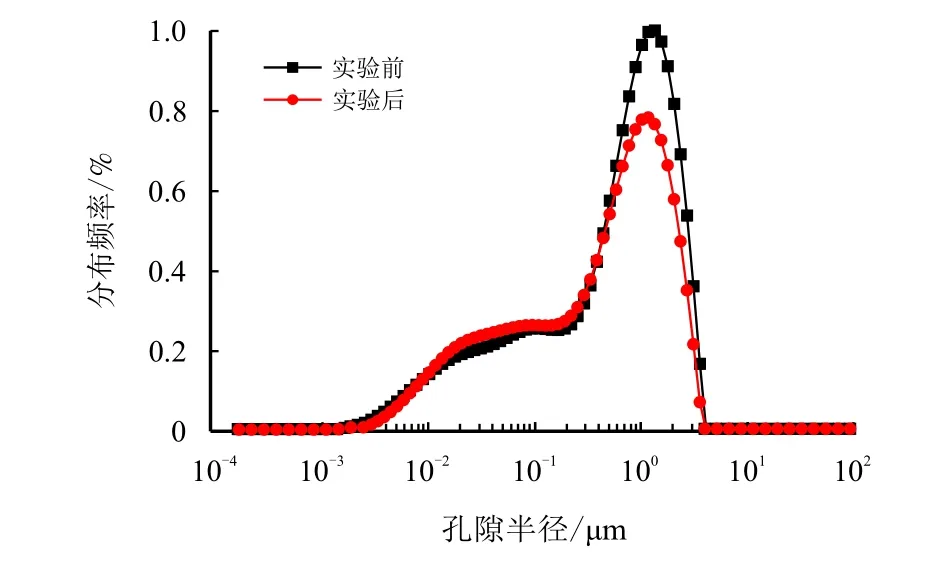

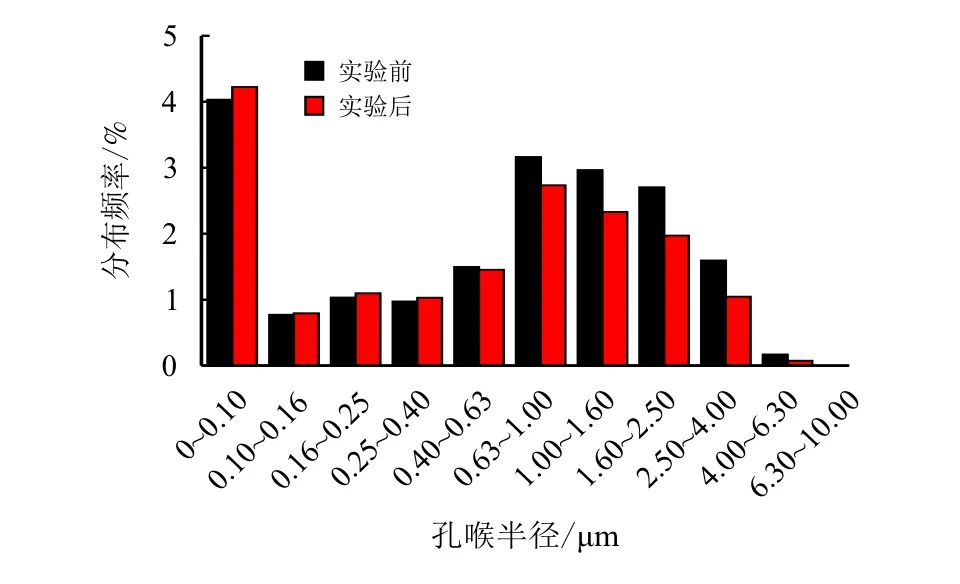

在研究岩石微观结构时,一般将孔隙半径划分为微小孔(r<0.10 μm),中孔(0.10 μm≤r≤1.00 μm),大孔(r>1.00 μm)等3 种类型;将孔喉半径划分为粗喉(r>5.00 μm)、中喉(1.00 μm≤r≤5.00 μm),细喉(0.10 μm≤r<1.00 μm),微喉(0.01 μm≤r<0.10 μm),吸附喉(r<0.01 μm)等5 种类型。通过核磁共振仪,得出实验前后孔径分布、孔喉分布图,如图3 和图4所示。

图3 1#岩芯出砂前后孔径分布对比Fig.3 Comparison of pore size distribution of 1#core before and after sand production

图4 1#岩芯出砂前后孔喉分布对比Fig.4 Comparison of pore throat distribution before and after sand production of 1#core

由图3 可知,实验前岩芯孔径分布呈现三峰分布,以大、中孔径为主,孔隙结构极其复杂;实验后呈现双峰分布,同样以大、中孔径为主;实验后较之前相比,谱峰整体左移,且主峰略低于实验前,主峰面积较实验前降低,微小孔谱峰面积增大,表明大孔径数量减小,小孔径增多,由此可以断定随着气体流速的改变,气体携带岩芯中游离砂及其骨架表面的松散砂少量出砂,导致大、中孔径数量变少,孔隙度下降。

由图4 可知,通过孔喉分布实验前后对比发现,实验前后以微喉、细喉、中喉分布为主,仅有少量的粗喉,实验后较实验前相比中喉占比减少,而微喉和细喉分布占比增加,表明气体流速改变导致岩芯出砂,进而引起砂粒运移,部分孔喉被堵塞。

2.2 生产压差对出砂的影响

2.2.1 生产压差影响实验步骤

使用2# 岩芯,实验步骤与2.1.1 中步骤一致,仅需将第5 步替换成:按照实验设定依次从小到大改变驱替压差,待岩芯两端达到稳定状态时(至少0.5 h);每测量完一个实验梯度,取出实验岩芯,烘干1 h,称量干重,计算岩芯出砂量和渗透率。

2.2.2 生产压差对实验结果的影响及分析

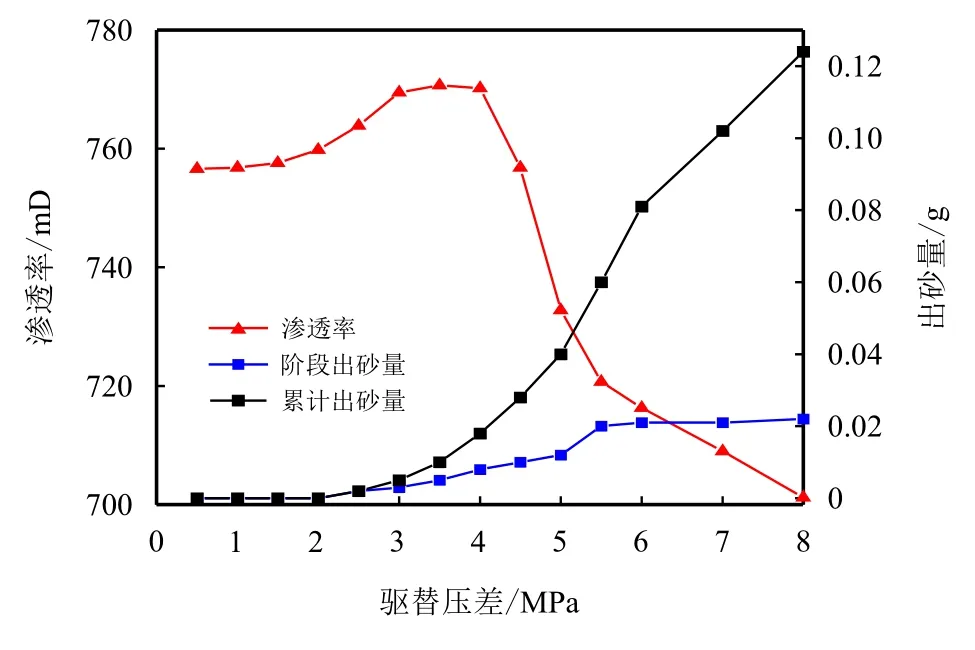

生产压差与阶段出砂量、累计出砂量、渗透率关系曲线如图5 所示。实验开始阶段岩芯不出砂,随着驱替压差不断增大,出砂量开始增大,但是很微量;直到驱替压差增大至5 MPa 时出砂量突然急剧增加,增加幅度较大,岩芯达到临界状态,即临界压差为5 MPa。从5 MPa 到实验截止的压力(8 MPa)时,出砂量缓慢增加,对于8 MPa 以后出砂量变化情况由于设备的局限尚未展开研究。

图5 2#岩芯驱替压差与出砂量及渗透率关系曲线Fig.5 Relationship between production pressure difference and sand production and permeability of 2#core

对于渗透率的变化,随着驱替压差的增大,渗透率逐渐增大,表明该岩芯孔隙结构较好。随着气驱流量的增大[23],孔隙中一些微细颗粒被驱出,孔隙流通能力改善,渗透率增大。但随着驱替压差的继续增大,岩样渗透率逐渐减小,这是由于采用过大生产压差相当于增大了储层的围压,导致储层的渗透率再次降低,同时岩芯受到应力伤害,使得岩石骨架变形,微小颗粒脱落而造成出砂量持续增多。

因此,生产压差越大,出砂风险越大,其实质是储层中气流速度的改变。特别是在储气库强注强采、多周期运行的生产模式下,生产压差对储气库地层出砂的影响更加明显。

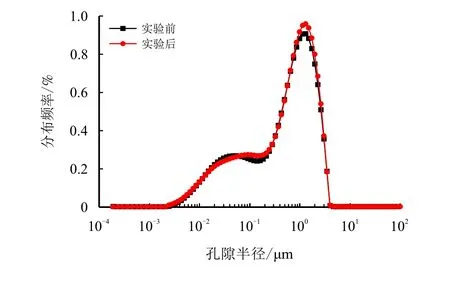

通过核磁共振仪,得出实验前后孔径分布、孔喉分布图,如图6、图7 所示。

图6 2#岩芯实验前后孔径分布对比Fig.6 Comparison of pore size distribution of 2#core before and after experiment

图7 2#岩芯实验前后孔喉分布对比Fig.7 Comparison of pore throat distribution before and after 2#core test

从图6 可知,实验前后孔径分布图都呈现双峰分布,以大、中孔径为主;实验后较实验前相比,主峰上移,大、中孔谱峰面积增大,表明随着驱替压差的不断增大,岩石骨架破坏,岩芯持续出砂,致使大孔径增多,孔隙度增大。

孔喉分布实验前后结果(图7)对比发现,实验前后均以微喉、细喉、中喉分布为主,实验后与实验前相比,微喉分布基本不变,细喉与中喉增多,表明随着驱替压差的增大岩芯骨架变形,细小颗粒脱落出砂。

2.3 渗透率对出砂的影响

2.3.1 渗透率影响实验步骤

使用3#、4#和5#岩芯,实验步骤与2.1.1 中步骤一致,仅需将第5 步替换成:用渗透率不同的岩芯,按照实验设定依次从小到大改变驱替压差,待岩芯两端达到稳定状态时(至少30 min);每测量完一个实验梯度,取出实验岩芯,烘干1 h,称量干重,计算岩芯出砂量和渗透率。

2.3.2 渗透率对实验结果的影响及分析

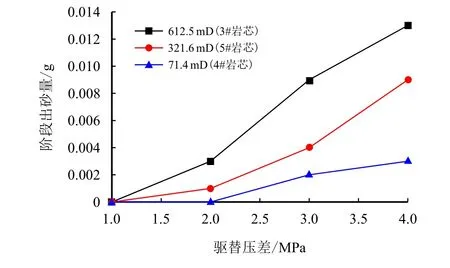

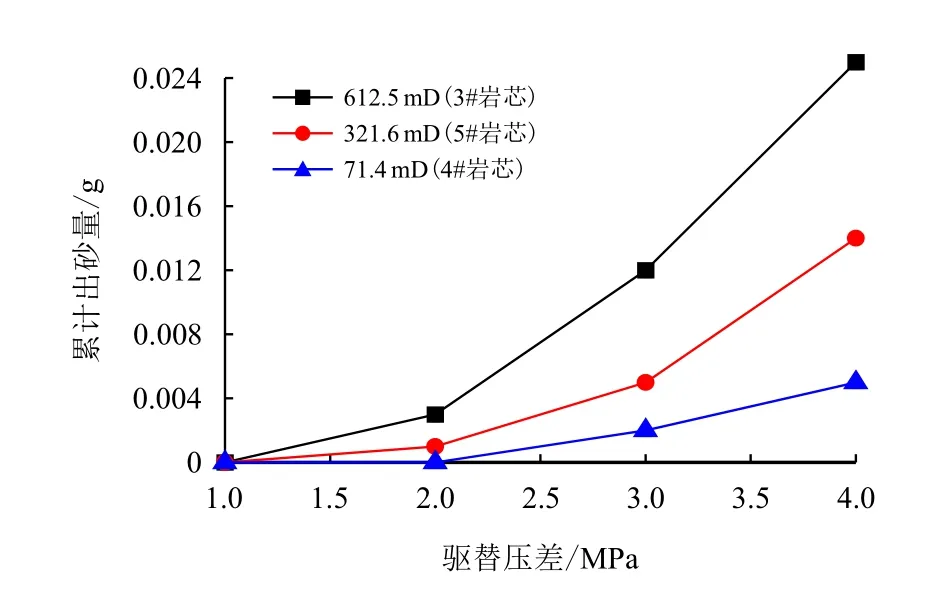

渗透率与阶段出砂量、累计出砂量关系曲线如图8 和图9 所示。

图8 不同渗透率与阶段出砂量的关系曲线Fig.8 Relation between different permeability and staged sand production

图9 不同渗透率与累计出砂量的关系曲线Fig.9 Relationship of cumulative sand production with different permeability

从图8 和图9 可知,在同一生产压差下,随着渗透率的增加,出砂量随之增大。同一渗透率下,生产压差越大,出砂量越大。当渗透率为71.4 mD 时,驱替压差为3 MPa 之前岩芯不出砂,而高渗情况下,岩芯从驱替压差为2 MPa 时就已开始出砂。表明渗透率越大,岩芯胶结程度越疏松,越容易出砂。

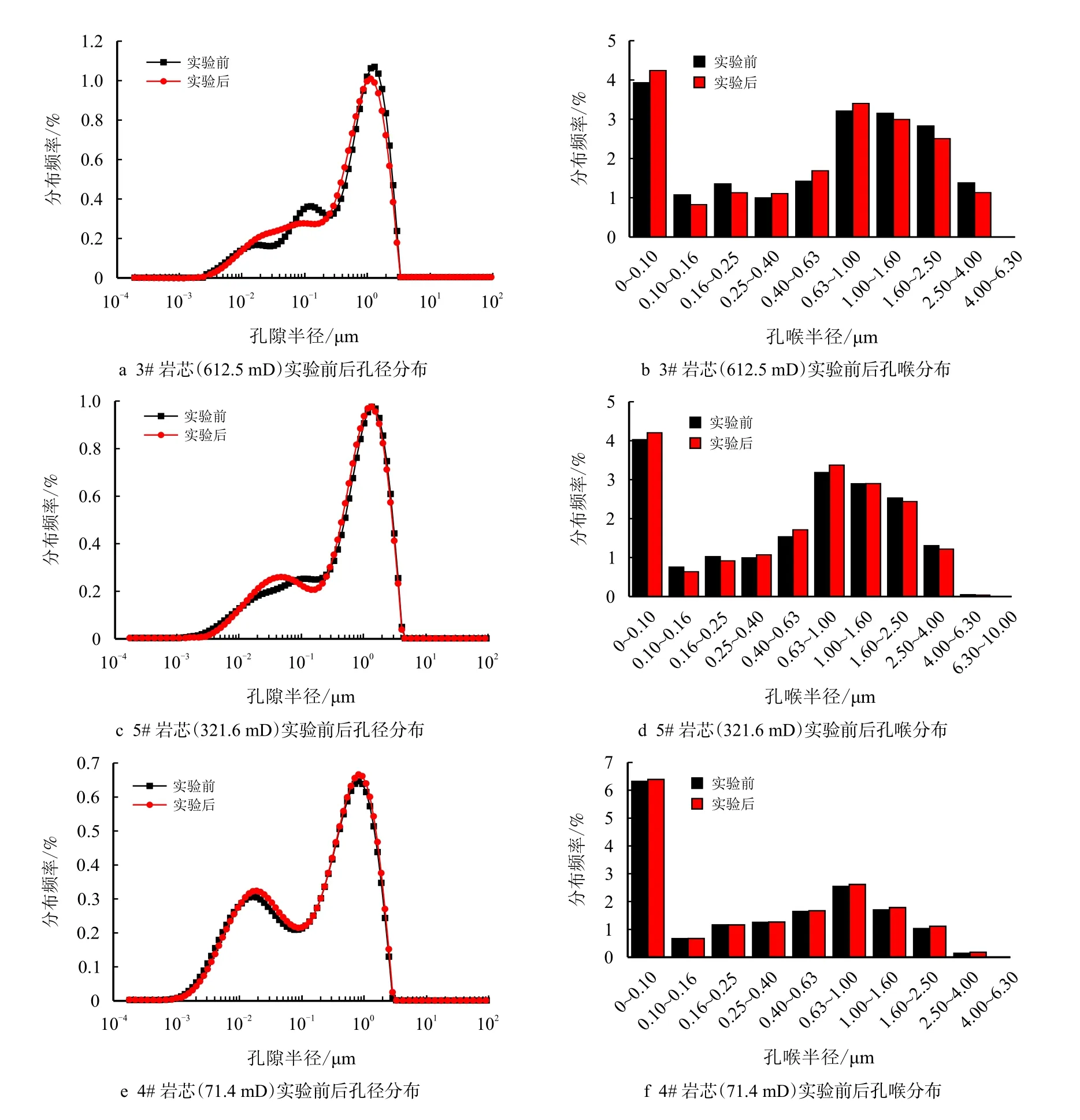

通过核磁共振仪,得出渗透率不同的3 种岩芯在实验前后的孔径分布、孔喉分布,见图10。从图10a 可见,渗透率为612.5 mD 岩芯的孔径实验前呈三峰分布,实验后呈不明显双峰分布,实验后较实验前相比,主峰略微下移与左偏,主峰面积变小,次峰面积增大,表明出砂导致岩芯内部孔隙结构变得比较复杂,大、中孔径减少,小孔径增多。

图10 不同渗透率岩芯实验前后孔径、孔喉分布对比Fig.10 Comparison of pore and throat size distribution before and after experiments at different permeability

从图10b 可知,612.5 mD 岩芯实验前后均是以微喉、细喉、中喉分布为主,实验后与实验前相比,微喉增大,细喉基本不变,中喉减少,微喉增加的数量是中喉减少的数量。

321.6 mD 岩芯实验前孔径呈不明显双峰分布(图10c),实验前后均以大、中孔径为主,实验后较实验前主峰未发生改变,仅仅是微小孔径增多,该岩芯出砂程度介于71.4 mD 与612.5 mD 之间。相比612.5 mD 岩芯,实验前后孔喉变化规律基本一致,只是实验前后变化幅度略小(图10d)。

71.4 mD 岩芯实验前后孔径均呈现双峰分布,形态基本一致,未发生明显改变,实验后较实验前相比,整体谱峰稍稍上移(图10e),这表明该岩芯出砂非常少,实验前后孔隙结构基本没有发生明显变化。从图10f 分析来看,实验前后孔喉分布也未发生明显改变,表明低渗岩芯在实验设定驱替压差下,相较于高渗岩芯不容易出砂。

2.4 地层压降对出砂的影响

2.4.1 地层压降影响实验步骤

使用6#岩芯,实验步骤与2.1.1 中步骤一致,仅需将第5 步替换成:按照实验设定依次从小到大改变围压,待岩芯两端达到稳定状态时(至少30 min);每测量完一个实验梯度,取出实验岩芯,烘干1 h,称量干重,计算岩芯出砂量和渗透率。

2.4.2 地层压降影响实验结果及分析

地层压降(对应有效应力的变化)与阶段出砂量、累计出砂量和渗透率关系曲线如图11 所示。

图11 有效应力与出砂量及渗透率的关系曲线Fig.11 Relationship between simulated formation pressure drop and sand production and permeability

从图11 可知,随着有效应力的增加,岩石孔隙被压缩,渗透率很快下降。在生产过程中,由于地层流体的采出导致储层孔隙压力降低,而上覆岩层压力保持不变,则储层所受有效净应力增大使得孔隙结构因为受压变形,甚至堵塞孔隙喉道,导致储层渗流能力降低。

实验中,在有效应力到10.0 MPa 时才开始出砂,而且出砂量随着有效应力的升高先升高后又降低,当有效应力升高到28.0 MPa,岩芯已基本不出砂。在有效应力为13.0 MPa 时,出砂量出现急剧增大,此时临界环压为13.5 MPa。当围压升高到一定值后,地层骨架砂被压碎,渗透率大幅度地下降,产气量减少,岩石孔隙闭合,自由砂已无法自由地流动,表现为岩芯已不出砂[17],实验前后的孔径、孔喉分布见图12 和图13。

图12 6#岩芯实验前后孔径分布对比Fig.12 Comparison of pore size distribution before and after the 6#core test

图13 6#岩芯实验前后孔喉分布对比Fig.13 Comparison of pore-throat distribution before and after the 6#core test

由图12 可知,实验前后孔径均呈不明显双峰分布,都以大、中孔径为主,实验后较实验前相比,实验后主峰明显下降,主峰面积减小,大、中孔径数量减少,表明随着围压的不断增大,岩芯孔径被压缩。

由实验前后孔喉分布(图13)可知,实验后微喉数量增加,细喉、中喉和粗喉明显下降,表明地层压力下降,围压与有效应力不断增大,致使孔喉被压缩。

2.5 含水率对出砂的影响

2.5.1 含水率影响实验步骤

使用7# 岩芯,实验步骤与2.1.1 中步骤一致,仅需将第5 步替换成:按照实验设定依次从小到大改变含水率,待岩芯两端达到稳定状态时(至少30 min),例如,进行含水率20%驱替实验时,通过恒速恒压泵设定水的流速为0.05 mL/min,待管线出口端稳定持续出水时将管线连接到岩芯夹持器,同时打开气瓶进行气水同步驱替,实验过程中改变驱替压差(1∼4 MPa)求取气体有效渗透率和出砂量,直到含水率达到20%时停止实验;每测量完一个实验梯度,取出实验岩芯,烘干1 h,称量干重,计算岩芯出砂量和渗透率。

2.5.2 含水率影响实验结果及分析

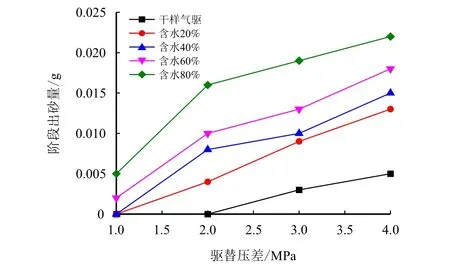

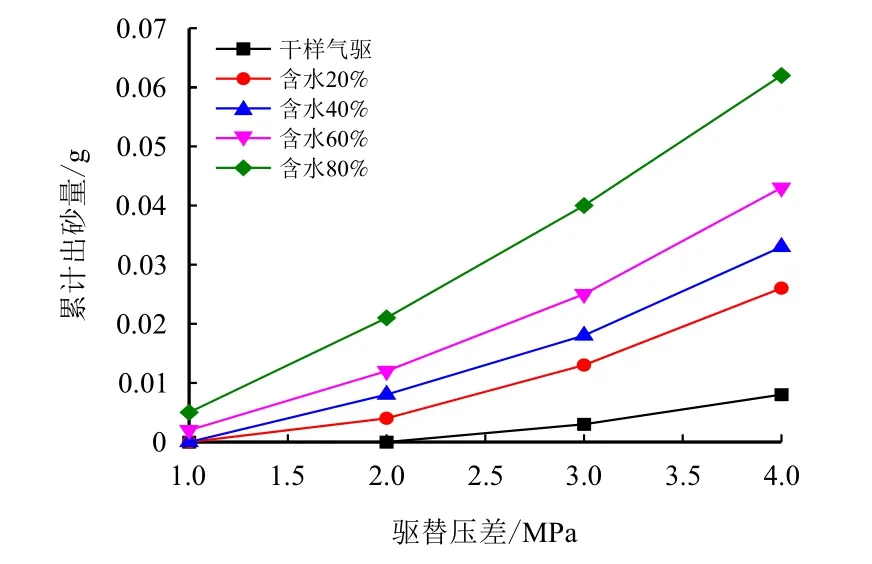

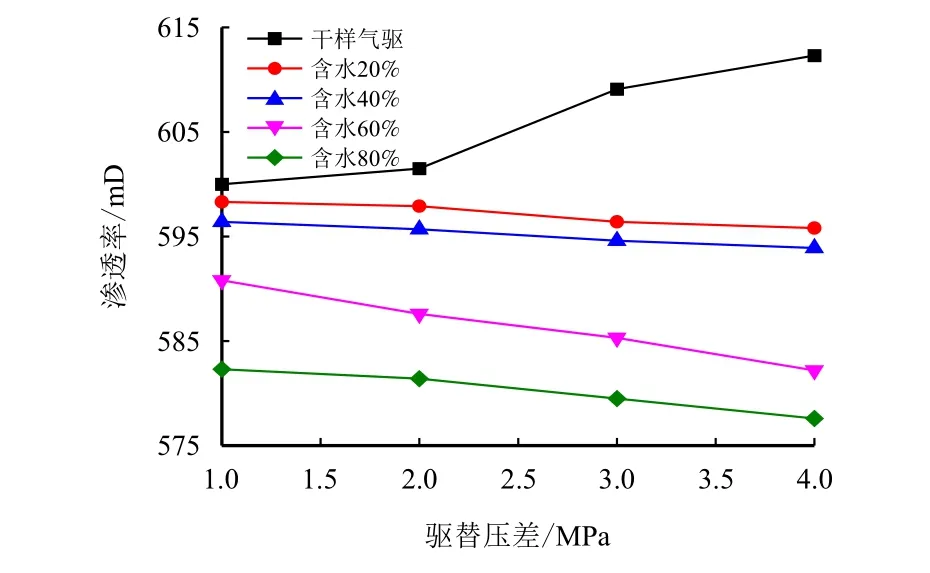

不同含水率下驱替压差与阶段出砂量、累计出砂量的关系曲线如图14 和图15 所示,不同含水率下渗透率与驱替压差的关系曲线如图16 所示。

图14 7#岩芯不同含水率情况下驱替压差与阶段出砂量的关系曲线Fig.14 Relationship between displacement pressure difference and stage sand production under different water content of 7#core

图15 7#岩芯不同含水率情况下驱替压差与累计出砂量的关系曲线Fig.15 Relationship between displacement pressure difference and cumulative sand production under different water content of 7#core

图16 7#岩芯不同含水率情况下渗透率与驱替压差的关系曲线Fig.16 Relationship between permeability and displacement pressure difference under different water content of 7#core

相同含水率下,随着驱替压差增加,出砂量增加。干样气驱时在驱替压差较小时岩芯不出砂,对于含水情况下岩芯就比较容易出砂,同一驱替压差下,出砂量随着含水率的增加而增加。因为岩芯见水后,内部黏土矿物水化膨胀,岩石强度降低;同时气水两相流动增大了渗流阻力[7,28],对孔隙喉道剪切应力增大,岩芯更容易遭到破坏;而且气水两相流动的携砂能力强于单相气驱,地层更容易出砂。

随着驱替压差的增大,干样气驱时岩芯渗透率升高,而含水情况下岩芯渗透率呈现下降趋势(图16)。主要由于岩芯的孔喉比较小,大颗粒自由砂桥架堵塞所致。且同一驱替压差下,含水率越高,其渗透率越低,这是因为黏上矿物水化膨胀降低了渗透率。

在干样气驱条件下,岩芯夹持器出口端出砂量较小,几乎不出砂;当岩样含水率从20% 提高到40%时,岩芯夹持器出口端出砂量较大,当含水为40%∼60%时,出砂量逐渐增大但增加速度有减缓趋势。当含水达到80% 时,岩芯的出砂量又明显增加。

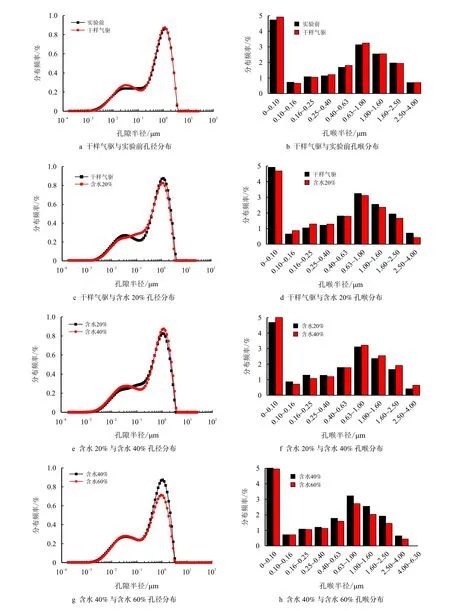

不同含水率岩芯的孔径与孔喉分布如图17所示。

图17 不同含水率岩芯孔径、孔喉分布对比Fig.17 Comparison of pore and throat size distribution at different water cut

从图17a 和图17b 可知,干样气驱较实验前相比,岩芯孔径均呈现双峰分布,以大、中孔径为主,主峰面积不变,次峰面积稍微增大,微小孔径增多;微喉增多、细喉增多,中喉减少。

从图17c 和图17d 可知,含水20%与干样气驱相比,岩芯孔径分布主峰面积减少,次峰面积增大,表明微小孔增大,大、中孔减少;微喉与细喉增多,中喉减少。

从图17e 和图17f 可知,含水40%与含水20%相比,岩芯孔径分布主峰面积增多,而微喉和中喉增多,细喉减少。

从图17g 和图17h 可知,含水60%较含水40%岩芯孔径分布相比,主峰面积减少,大中孔径减少,而微喉、细喉和中喉均不同程度的减少。

从图17i 和图17j 可知,含水80%较含水60%岩芯孔径分布相比,主峰面积增大,大中孔径增多,而微喉与中喉增大,细喉减少。

3 结论

1)随着气体流速的增大,渗透率先增大后减少,然后保持不变的过程中,出砂量先增大后减小直到不出砂。新疆H 储气库在早期无水生产时,即使有少量砂产出,也只是孔隙的游离砂,适当出砂反而会提高地层渗透率进而提高气井注采气能力,但需做好井口除砂工作,以保障地面设施的运行安全。

2)生产压差增大,其出砂量一直持续增大,渗透率先缓慢增加后急剧减少;在同一生产压差下,渗透率越大,出砂量越大,且渗透率越小的岩芯在小生产压差下不出砂。实验临界生产压差为5 MPa,在储气库强注强采的特殊生产模式下,控制生产压差对于地层出砂防控尤为重要。

3)围压增大,有效应力增大,渗透率持续下降,而岩芯刚开始不出砂,随后出砂量增大到某一临界值后又开始减少直到不出砂;同一驱替压差下,含水率越大,出砂量越大,渗透率却越低。从实验前后孔径分布对比发现,含水率与地层压力下降是影响新疆H 储气库地层出砂的主导因素。