溶剂辅助蒸汽驱后期提高稠油采收率研究

2023-07-15刘佳丽黄思源王宏远王中元

刘佳丽 ,黄思源,蒋 琪,王宏远,王中元

1.油气藏地质及开发工程全国重点实验室·西南石油大学,四川 成都610500

2.中国石油辽河油田公司,辽宁 盘锦124000

引言

中国稠油资源丰富,约占全国石油资源量的20%,稠油黏度高、流动性差,降低黏度是开采稠油的主要办法[1]。常用的蒸汽热采稠油的方法包括蒸汽驱、蒸汽吞吐和蒸汽辅助重力泄油等。蒸汽驱是稠油油藏提高采收率的主要手段,目前已在国内外进行了大规模的应用,效果显著[2]。但许多室内实验和现场试验都表明由于蒸汽驱存在严重热损失,波及范围有限,导致蒸汽的热利用率低,制约了稠油油藏的经济开采效果[3]。而在蒸汽热采稠油过程中添加助剂,不仅能够提高采收率,还可以降低成本、减少能耗。其中,助剂既可以是表面活性剂、降黏剂,也可以是轻质油、轻烃,还可以是二氧化碳、氮气等非凝析气体[4-6]。

辽河油田是中国第一大稠油油田,蒸汽吞吐开发技术是该油田主要生产方式,但大部分蒸汽吞吐油藏已经进入开发晚期,预测最终采收率低(<30%)。为提高杜84 超稠油的开发效果,王磊开展了在蒸汽中加入N2的实验研究,研究表明在蒸汽中加入N2具有良好的隔热效果,可采用段塞注入方式[7]。刘昊等研究采用CO2气体作为助剂,利用CO2的非凝析气和溶剂的双重作用机理提高开采效率,得出优化CO2气体与蒸汽的最佳注入比例为20%[8]。研究表明,辽河油田CO2,N2等溶剂辅助SAGD 的研究较多,但饱和烃溶剂辅助SAGD的研究相对较少[9]。

1981 年,Butler 提出了蒸汽辅助重力泄油技术[10],在加拿大的稠油油藏开发中得到了广泛的应用。但SAGD 开采过程需要注入高干度的蒸汽,能耗大,在物性相对较差的油藏中,如薄层和带有底水的油藏中热效率低。随着各国学者对提高SAGD 技术效率的深入研究,提出了利用添加剂辅助SAGD 的稠油开发技术。Ali 等首次提出烃类溶剂辅助热力开采稠油,进行了数值模拟和室内实验,研究认为,溶剂能降低蒸汽使用量,提高垂向波及系数[11]。伴随蒸汽注入的溶剂可作为降黏剂。溶剂呈气态,当靠近蒸汽腔边缘,溶剂溶解于原油中,降低原油黏度[12]。非凝结气体溶剂辅助重力泄油技术是1998 年首先由Jiang 和Butler 提出,之后研究人员开展了大量的室内试验研究工作和现场应用研究[13-15]。该理念是通过注入非凝结气体(例如CH4,CO2,N2或者烟道气等)到SAGD 汽腔中,通过非凝结气体在汽腔上部的聚集,降低蒸汽腔向顶层的热损失,增大汽腔横向扩展速率。一些实验研究发现非凝结气体的注入可望降低20%∼30%的蒸汽用量,提高蒸汽热效率[16-17]。膨胀溶剂辅助重力泄油技术(ES-SAGD)由加拿大ARC 的Nasr 在2003 年提出[18]。研究表明,采用C4∼C10 环烷烃与蒸汽共注,通过相似相溶原理降低稠油黏度,同时改善汽腔中的泄油速率从而增加油汽比。加拿大冷湖地区的多个现场试验[8]证实ES-SAGD 有利于改善稠油产量和增加油汽比。Cenovus 公司于2004年在Christina Lake 开展了ES-SAGD 试验,汽油比从5.0 降到1.6,产量提高40%。

近几年,国内外学者针对运用溶剂辅助蒸汽驱替开发稠油进行了大量的实验研究[19]。主要机理有溶解降黏,隔热降低热损失,萃取提高驱油动力,改变流度,抑制气窜等。但是各个现场试验项目的试验结果差异大[20-22]。原因除了油藏本身特性差别外,对溶剂辅助蒸汽驱替的作用机理认识、溶剂配方优化、注采参数优化都缺乏完整的基础理论支持,这也将成为未来的重点研究方向。

2008 年,辽河油田开始工业化规模推广,目前转驱72 个井组,年产油106×104t。大部分井组历经了10 余年开发,已经处于蒸汽驱替中后期开发阶段,蒸汽腔上升高度大,向顶层散热的热损失大,蒸汽利用率降低,油汽比逐年减小。鉴于此,提出添加溶剂辅助蒸汽驱替改善超稠油开发效果[23-25]。本研究首先对溶剂进行了优选,再基于室内一维驱替物理模拟实验设备研究了溶剂辅助蒸汽驱替对稠油剩余油饱和度,油汽比和采收率的影响。研究主要从溶剂类型,驱替温度和溶剂浓度3 个方面对溶剂辅助蒸汽驱替开发效率的影响进行实验研究。首先,研究己烷溶剂辅助蒸汽驱替稠油对油汽比,采收率变化等参数的影响;其次,研究在不同温度下,己烷辅助蒸汽驱替的效果;最后,研究在不同浓度下,己烷辅助蒸汽驱替对剩余油饱和度,瞬时油汽比,累计油汽比采收率的影响。研究结果为该技术在现场的成功应用提供了参考依据,打下了基础。

1 溶剂对比筛选评价

1.1 溶剂物性对比

由于溶剂蒸汽驱替的实验要求溶剂类型与稠油相似,溶剂物性与蒸汽相当。因此,初步选择饱和烃C3∼C8 作为溶剂进行进一步筛选。因为根据相似相溶原理,饱和烃具有对稠油降黏的能力。

通过蒸发焓进行溶剂筛选。如表1 所示,蒸发焓随碳数的增加而升高。在溶剂筛选中应选择蒸发焓小于水的溶剂,因为蒸发焓低可以降低部分热损失。水的蒸发焓高于C7 以内的饱和烃,所以C3∼C7 均可纳入溶剂备选。

表1 饱和烃的主要物理性质Tab.1 The main physical properties of saturated hydrocarbons

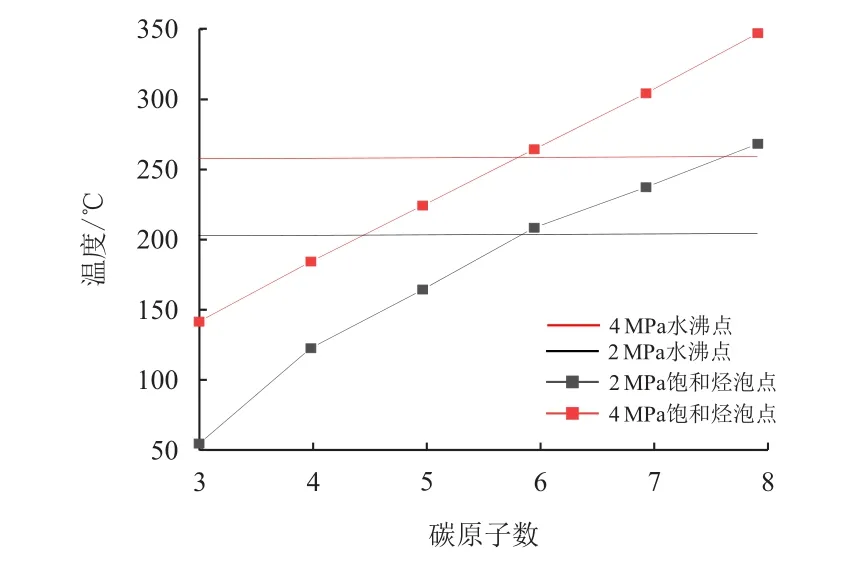

接下来筛选与蒸汽饱和温度相似的溶剂。由于蒸汽驱替实验中的操作压力和温度是一一对应的。图1 所示碳原子数越大,泡点越高,泡点温度与碳原子数呈正比关系。当注入压力为2 MPa 时,己烷与水的饱和温度相近(表1);图1 所示为当注入压力为4 MPa 时,己烷与水的饱和温度相近。因此,选择己烷作为一维填砂管驱替的可用溶剂。

图1 不同碳原子数的汽化温度Fig.1 Vaporization temperature with different carbon number

最后根据饱和烃常温相态的差异,选择高碳溶剂进行降黏程度评价。丙烷和丁烷属于常温气态溶剂,而C5(戊烷)∼C8(辛烷)属于常温液态溶剂。为了对比研究溶剂种类对降黏效率的影响,选择丁烷和己烷作为降黏评价的首选溶剂。

1.2 溶剂降黏效率评价

稠油的黏度对驱替效率有重要影响,溶剂对超稠油的降黏评价将为探索溶剂辅助蒸汽驱的效果提供依据。本文通过溶剂的降黏效率评价实验对溶剂进行筛选。

1)实验样品

实验选用的油样是辽河油田试验区的脱水原油油样。当温度为50◦C时,原油黏度为92 942 mPa·s。原油物性按稠油分类标准属于超稠油。实验选用的溶剂是丁烷和己烷,溶剂添加量定为质量分数5%。实验压力为101.325 kPa,实验温度为80∼150◦C。

2)实验设备与操作流程

实验设备包括AntonPaar MCR302 型高温高压流变仪(图2),高温高压反应釜,手压泵,中间容器,管线等。实验采用AntonPaar MCR302 型高温高压流变仪进行黏度测试。采用高温高压反应釜进行配样,温度控制在0∼200◦C内,附带搅拌系统使样品混合均匀,同时还附带超温报警系统,保证实验操作的安全。实验内容是进行溶剂和稠油混合液的黏温测试。

图2 AntonPaar MCR302 型高温高压流变仪Fig.2 AntonPaar MCR302 high temperature and high pressure rheometer

实验具体操作流程:先将稠油、丁烷和己烷分别装入3 个中间容器中,然后用手摇泵将稠油从中间容器注入流变仪中,从80◦C开始测量,以2◦C为一个步长,每个温度恒定测量10 min,直至测量到150◦C。数据采集系统每30 s 记录一次数据,取同一温度下黏度的平均值,测得不同温度下的稠油黏度。接下来重新用手摇泵泵入95 g 稠油样品注入高温高压反应釜中,再将质量分数5%的丁烷用手摇泵泵入反应釜进行混合,利用附带的搅拌系统充分混合溶剂和稠油。随后通过旁边管线利用手摇泵泵入流变仪进行黏度测试。通过同样测量方式测量不同温度下的丁烷稠油混合液黏度测试。将丁烷换成己烷,重复以上操作,完成己烷稠油混合液黏度测试。最后对比绘制出的丁烷稠油混合液,己烷稠油混合液和稠油本身的黏温曲线。

3)实验结果

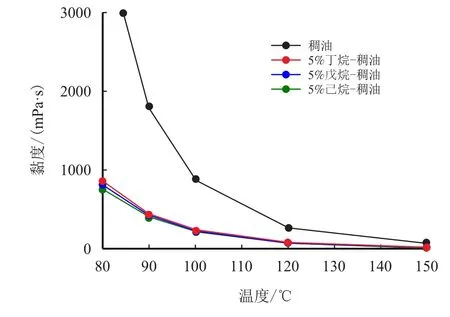

根据采集的数据绘制黏温曲线如图3 所示。

图3 黏温曲线对比Fig.3 Comparison of viscosity-temperature curves

从图3 可以看出,稠油本身的黏度随温度的升高而下降。在同一温度条件下,溶剂加入后对稠油降黏效果明显,此处用降黏率表征。在80◦C时,稠油本身黏度为3 991 mPa·s,丁烷稠油混合物的黏度降至862 mPa·s,降黏率为78.40%,己烷稠油混合物的黏度降至758 mPa·s,降黏率为81.00%。在150◦C时,稠油本身黏度为70 mPa·s,丁烷稠油混合物的黏度降至19 mPa·s,降黏率为72.86%,己烷稠油混合物的黏度降至17 mPa·s,降黏率为75.71%。在相同温度和浓度情况下,己烷的降黏效果优于丁烷。接下来在高温驱替物理实验中,将进一步对己烷辅助蒸汽驱油效率的影响开展研究。

2 溶剂辅助蒸汽驱物理模型实验

2.1 实验方法

本节主要从驱替温度和溶剂浓度两个方面对溶剂辅助蒸汽驱替开发效率的影响进行实验研究。实验准备的填砂管内的孔隙度为35%,渗透率为1 400 mD,原始含油饱和度为80%,填砂管内孔隙体积为90 mL,饱和油量72 mL。经过蒸汽驱空白实验发现,在此条件下当注入2 PV 以后,采出液含水率高达98%以上,不再产油,因此确定当注入2 PV 以后,填砂管内处于生产末期,达到残余油饱和度阶段。共设计了6 组填砂管驱替实验,具体实验分组如表2 所示。

表2 实验分组Tab.2 Experiment grouping

每组实验首先采用恒速驱替的方式注入蒸汽,直至达残余油饱和度。然后转变为溶剂-蒸汽混注形式,研究溶剂辅助对蒸汽驱替末期残余油的影响。其中,采收率、含水率和剩余油饱和度,油汽比按下面方式计算。

1)采收率=(采出油总质量/填砂管内饱和油质量)×100%;

2)含水率=(采出水总质量/采出液的总质量)×100%;

3)剩余油饱和度=(剩余油总质量/填砂管内饱和油质量)×100%。

4)油汽比=采出油总质量/注入蒸汽总质量(水当量)。

2.2 实验设备

采用单管物理模拟装置开展了溶剂辅助蒸汽驱替与纯蒸汽驱替效率的对比实验研究。本实验主要使用的设备有多功能岩芯驱替装置,高精度恒压恒速泵,移动式蒸汽发生器以及填砂管和活塞容器等,见图4。实验装置流程图见图5,该实验装置主要由注入单元、模拟单元和生成单元等组成。其中,注入单元包括蒸汽发生器与高精度双缸恒压恒速泵,模拟单元为填砂管,填砂管直径为25 mm,长为500 mm,采出计量由量筒和高精度天平来实现。

图5 实验装置流程图Fig.5 Flow chart of experimental devices

利用自动化过程控制系统和监测系统对物理模拟实验进行控制。该实验结果将为溶剂辅助蒸汽驱油效率和汽腔中剩余油的分析评价提供基础数据。模型流体饱和与初始条件的建立依据SYT 6315—2017《稠油油藏高温相对渗透率及驱油效率测定方法》[26]来进行。本研究利用多功能岩芯驱替装置测定填砂管实验模型的温度,压力,驱替产出液等相关实验参数。

3 实验结果及讨论

3.1 己烷溶剂对蒸汽驱后期的影响

图6 是5、6 号实验过程的剩余油饱和度变化曲线。由图6 可见,在蒸汽驱过程中剩余油饱和度下降显著,当后期剩余油饱和度几乎降至62.4%以后不再下降。接下来注入己烷-蒸汽混合气体辅助生产驱替。5、6 号实验发现己烷能够再次降低蒸汽驱替末期的剩余油饱和度。这样变化的一个原因是溶剂蒸汽混合物进入填砂管中扩散。部分溶剂作用稠油使稠油黏度降低,更易流动。另一个原因是溶剂作用填砂管内壁,将附着在填砂管壁的稠油驱替出来。蒸汽将溶剂带到填砂管的不同部位,有助于溶剂充分作用于稠油,达到降黏效果。实验结果与2014 年天津大学的何林在溶剂复合分离油砂过程的研究成果相似。研究表明被溶剂稀释后的沥青的黏度下降,且与溶剂的浓度密切相关。界面张力的减少使稠油的重质组分和轻质组分分离效果更好。界面张力是稠油开采驱动力,黏度是稠油开采的阻力。溶剂加入以后,可能是影响到了油水界面张力,也可能是影响到了稠油的黏度,使油的剩余油饱和度下降。具体影响类型和影响程度有待进一步研究。

图6 5、6 号实验整个驱替过程剩余油饱和度变化趋势图Fig.6 The remaining oil saturation change trend diagram of the entire displacement process of experiments No.5,No.6

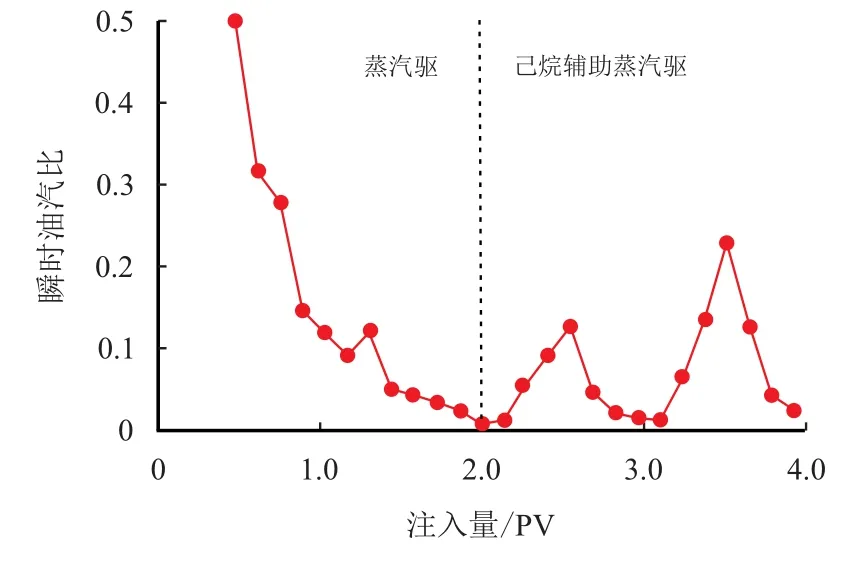

图7 是6 号实验瞬时油汽比变化曲线。

图7 6 号实验过程的瞬时油汽比曲线Fig.7 The instantaneous oil-steam ratio during No.6 experiment

由图7 可见,在蒸汽驱替阶段瞬时油汽比迅速下降,从0.50 下降至0.05 以下。在己烷蒸汽混合物段塞注入阶段,瞬时油汽比有波动。对比6 号实验纯蒸汽驱替和溶剂辅助蒸汽驱替过程,说明溶剂辅助驱替会改变瞬时油汽比,这是由于溶剂在填砂管中抑制了部分蒸汽汽窜,有助于生产,且填砂管长度有限,注入汽减少,采出油增加。

比较图6 和图7 可知,注入己烷溶剂蒸汽混合物与注入纯蒸汽相比,剩余油饱和度减少,瞬时油汽比增加。整个实验表明溶剂的添加会影响蒸汽驱后期的驱替效果。

3.2 温度对己烷溶剂辅助蒸汽驱的剩余油饱和度和油汽比影响

研究温度对己烷溶剂辅助蒸汽驱后期的影响意味着分析1,3,5 号实验的实验结果或2,4,6 号实验的实验结果。图8 所示是2,4,6 号实验的剩余油饱和度变化曲线。1,3,5 号实验的剩余油饱和度变化情况与2,4,6 号相似,不同在于双号的变化幅度大于单号。

图8 2,4,6 号实验过程中的剩余油饱和度变化趋势图Fig.8 The remaining oil saturation change trend diagram during the experiments No.2,No.4,and No.6

由图8 可见,150、220 和290◦C时,前2 PV 的剩余油饱和度从80.00%分别降至62.44%,50.33%和40.65%。表明蒸汽有助于稠油驱替,且随温度增加,剩余油饱和度变化幅度越大。后2 PV 的剩余油饱和度变化更加明显,表明生产持续性变好。当温度达到己烷的泡点时,己烷气化膨胀,加速蒸汽带的扩展,到达稠油边缘后冷凝溶解,降低了剩余油饱和度。本实验结果与文献[27]中所得的结论一致:溶剂驱油时,溶剂与油混相,能够降低稠油界面张力,增强流动能力,从而可以降低剩余油饱和度。

图9 是2,4,6 号实验过程中的瞬时油汽比变化曲线。

图9 2,4,6 号实验过程中的瞬时油汽比对比Fig.9 Comparison of instantaneous fuel-steam ratio during experiments No.2,No.4 and No.6

由图9 可见,前2 PV 的瞬时油汽比快速下降,而后2 PV 的瞬时油汽比在290◦C时,瞬时油汽比波动最大,在0.03∼0.23;150◦C和220◦C的波动范围在0.02∼0.07。2,4,6 号实验结果发现,在前2 PV注入过程中,温度越高,瞬时油汽比下降时间越早,150◦C时的瞬时油汽比下降最早。说明温度不仅影响瞬时油汽比下降幅度,还影响瞬时油汽比下降开始时间。原因可能是温度的变化使己烷的相态发生改变,接触油时发生溶解和扩散作用,具体如何影响还将在以后的二维实验中进一步观察分析。

图10 是2,4,6 号实验过程的累计油汽比变化曲线。

图10 2,4,6 号实验过程中的累计油汽比对比Fig.10 Comparison of cumulative fuel-steam ratio during experiments No.2,No.4,and No.6

由图10 可见,前2 PV 注入蒸汽驱替时刻,150◦C时的累计油汽比下降至0.13,220◦C和290◦C分别下降至0.19 和0.20。整个曲线可以表明随着实验进行,累计油汽比逐渐下降,说明生产能力逐渐下降。设0.10 为极限油汽比,当达到极限油汽比时视为生产结束。当温度不同时,不管是纯蒸汽驱替过程,还是溶剂辅助蒸汽驱替过程,累计油汽比均呈下降趋势,这是符合正常蒸汽驱替生产规律。温度越高,累计油汽比下降越慢,说明实验设计是真实有效的。在注后2 PV 之前150◦C时累计油汽比已经接近极限油汽比,而220 和290◦C在注溶剂辅助蒸汽驱替后能够维持生产,说明220 和290◦C在蒸汽驱替后期添加溶剂以后任然具有一定生产能力。2007 年,Gates[28]在现场试验研究发现较低的温度会增加溶剂在稠油中的溶解度,但增加幅度有限,温度对驱替的影响大于溶剂浓度对驱替的影响。这一研究与本实验研究结果相符。

温度对稠油的黏度影响是至关重要的。实验发现,温度对采收率的影响幅度高于溶剂类型的选择。蒸汽驱替本来就会消耗能源,过高的温度使能源消耗过大,不利于生产。过低的温度不利于稠油降黏,因此,合适的温度有助于溶剂辅助蒸汽驱的高效生产。

3.3 己烷溶剂浓度对溶剂辅助蒸汽驱的剩余油饱和度,油汽比和采收率影响

本研究考察温度一定时,蒸汽驱替后期进行己烷蒸汽混合物辅助对驱替效果的影响研究。

表3 为1∼6 号实验中己烷溶剂辅助高温蒸汽驱剩余油饱和度变化情况。

表3 己烷溶剂辅助高温蒸汽驱剩余油饱和度情况Tab.3 Production situation of hexane solvent assisted high temperature steam flooding

纯蒸汽驱替完毕后,温度150◦C时,剩余油饱和度约60%。温度220◦C时,剩余油饱和度约50%。温度290◦C时,剩余油饱和度约40%。己烷蒸汽混合物注入以后,剩余油饱和度下降明显。20%己烷的情况下剩余油饱和度降低的幅度是5%己烷的情况下的剩余油饱和度降低幅度的1.5 倍。表明2,4,6 号条件下对剩余油的驱替效果明显高于1,3,5 号条件下的驱替效果。针对蒸汽驱替后期添加溶剂辅助,进一步降低油藏中的剩余油对整个油藏的采出程度影响巨大。该结论与2015 年孙晓娜[29]就轴对称液滴形状分析方法研究溶剂辅助蒸汽驱替中得到的溶剂可以降低剩余油饱和度的结论一致。

整个驱替过程结束后从填砂管中取出来的砂子颜色从进口到出口逐渐变深,说明出口剩余油饱和度高于入口处的剩余油饱和度。溶剂辅助蒸汽驱替后的砂子颜色明显比纯蒸汽驱替后的颜色浅。浓度越高,颜色越浅,说明剩余油饱和度越低。实验表明溶剂的加入使驱油效率增强。溶剂溶解稠油的能力较强,与驱油效率变化情况一致。

1∼6 号实验过程的瞬时油汽比如图11 所示。实验发现,150◦C、5%的己烷-蒸汽混合物注入情况下,瞬时油汽比在0.01∼0.05 波动。290◦C、20%的己烷-蒸汽混合物注入情况下,瞬时油汽比在0.01∼0.23 波动。浓度越高,瞬时油汽比的波动区间越大。

图11 1∼6 号实验过程中瞬时油汽比对比Fig.11 Comparison of instantaneous fuel-steam ratio during experiments No.1∼6

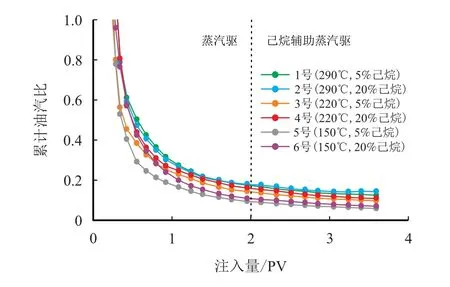

图12 是1∼6 号实验过程的累计油汽比变化曲线。

图12 1∼6 号实验过程中累计油汽比对比Fig.12 Comparison of cumulative fuel-steam ratio during experiments No.1∼6

实验结果表明,在生产末期,6 个实验的累计油汽比2 号>1 号>4 号>3 号>6 号>5 号。这与Venkatramani 等[30]研究得到的溶剂的积累可以降低油黏度,提高油相对渗透率的结论一致。浓度越高,油汽比变化幅度越大也印证了这点。

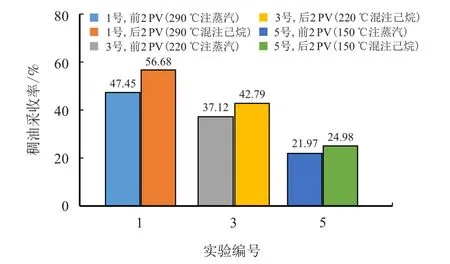

图13 和图14 分别是1,3,5 和2,4,6 号实验在注前2 PV 和后2 PV 时的采收率对比结果。

图13 1,3,5 号注完蒸汽与己烷-蒸汽混合物后的采收率对比Fig.13 Comparison of recovery efficiency after steam injection and hexane-steam mixture in experiments No.1,3,and 5

图14 2,4,6 号注完蒸汽与己烷-蒸汽混合物后的采收率对比Fig.14 Comparison of recovery efficiency after steam injection and hexane-steam mixture in experiments No.2,4,and 6

1,3,5 号两个时刻的采收率分别相差9.23%,5.67%和3.01%。2,4,6 号两个时刻的采收率分别相差19.23%,8.54% 和4.81%。2 号比1 号的最终采收率增加了12.5%。4 号比3 号增加了2.84%。6 号比5 号增加了1.79%。实验表明,己烷含量越高,采收率提高的幅度越大。整个纯蒸汽驱替过程的最终采收率与温度是正比例相关的。290◦C到220◦C相差10 个百分点,220◦C到150◦C相差15个百分点。此结果与2008 年Kaigala 等[31]和2012年Zhang 等[32]所得的溶剂浓度越高,产量越高的结论一致。

采收率增长的幅度越大,意味着开发效果越好。但考虑己烷溶剂的市场价格远高于稠油本身,因此,最优的注入含量还需进行经济评价后再做定论。单双号对比实验结果表明,蒸汽中己烷的浓度越大,剩余油饱和度越低,累计油汽比越高,采收率越高。但随着操作温度的升高,溶剂浓度的影响程度降低。所以在不同操作温度条件下,最佳溶剂的浓度值有所不同,需要进行优化研究。

4 结论

1)溶剂辅助蒸汽驱替开采方式中的溶剂类型选择,在油藏温度压力情况下,建议溶剂的泡点温度与蒸汽饱和温度相近为选择原则一,溶剂针对油藏稠油降黏效果为选择原则二,确保溶剂在蒸汽饱和温度下呈汽相状态并且单独作用稠油降黏效果最佳。

2)通过在150,220 和290◦C条件下开展了己烷和丁烷对稠油降黏效果的评价研究。在该实验条件下,己烷比丁烷对稠油的降黏效果更好。

3)开展了150,220 和290◦C的蒸汽驱后期加入质量分数5%和20%溶剂辅助蒸汽驱替实验。结果表明,溶剂辅助有助于进一步降低油层中的剩余油饱和度,提高瞬时油汽比,稳定累计油汽比,提高最终采收率。

4)溶剂浓度越高,降黏效果越好,但低于温度对黏度的影响。现场操作时,建议对溶剂辅助蒸汽开采过程的操作温度和溶剂浓度的降黏效果开展优化研究。

5)溶剂浓度对剩余油饱和度的影响程度小于温度对剩余油饱和度的影响程度。但是溶剂浓度对溶剂辅助蒸汽驱后期的影响是显著的。在实际油藏环境下,温度恒定,溶剂的浓度对溶剂辅助蒸汽驱过程中的影响占主导作用。