煤层复配润湿剂研制及降尘效果

2023-07-15王星龙李树刚江丙友张爱琳

陈 浩,张 超,王星龙,李树刚,江丙友,成 铭,张爱琳

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.四川大学 新能源与低碳技术研究院,四川 成都 610200;3.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001)

0 引言

近年来,随着煤炭产业的快节奏发展,综合采掘机械化水平大幅提高。然而,随着机械化水平的提高,煤体开采时破碎程度增加,产生的粉尘量也明显增多,特别是对人体危害最大的呼吸性粉尘[1-2]。一方面,煤尘浓度积累到一定范围时可能引发粉尘爆炸,威胁矿井的安全生产[3];另一方面,细小的煤尘能随巷道风流悬浮在空气中,导致煤矿井下工人患尘肺病的几率大幅增加[4]。

与通风除尘、喷雾除尘等在粉尘产生后采取的被动除尘方式相比,煤层注水是一种布置简单、成本低、适用范围广的主动降尘方法[5-6]。注入煤层的水不仅能够润湿煤体内的原生煤尘,同时被润湿的煤体也避免了在割煤及放煤过程中产生大量粉尘,提高其他防尘措施的效率[7]。然而,由于煤的疏水性和水的高表面张力,煤体在注水过程中润湿缓慢,在一定程度上影响了注水防尘的效率[8-9]。这种情况可以通过在注水过程中添加润湿剂来改善,湿润剂能大大提高水在煤体内的渗透能力,显著提高防尘效率[10-11]。因此,选择合适的润湿剂是决定煤层注水成功与否的重要因素[12]。

目前开发的润湿剂大多由表面活性剂组成,各国学者对表面活性剂的润湿性能研究取得了很大进展。ZHOU进行了表面张力、接触角和Walker沉降试验,验证了表面活性剂能够显著提高降尘效果[13]。ZHANG分别测试了含有不同表面活性剂(包括快速渗透剂T、SDS、JFC-S和AEO-9)的水的表面张力,并测量了它们在2种煤样表面的接触角,现场试验表明加入润湿剂的煤层含水率比仅注入纯水的高[14]。同时,由于单一表面活性剂对润湿效率的提升有限,对不同类型表面活性剂进行复配是提升润湿能力的有效途径。MANDAL等将脂肪族有机化合物与润湿剂相结合,实现煤矿粉尘控制[15];LI等发现挥发分含量较高的煤的润湿性能较差,2种表面活性剂(十二烷基硫酸钠和羧甲基纤维素钠)复配可显著改善煤尘的润湿性能[16]。

无机盐的添加主要影响表面活性剂临界胶束浓度和胶束聚集结构2个方面。孙文杰发现亲水盐和疏水盐的加入会使阴阳离子表面活性剂(TTAOH和DA)复配体系具有更加丰富的相行为[17]。高轲利用荧光探针技术,测定了SDS-PEO复配溶液不同浓度下的荧光光谱,并对不同浓度NaCl溶液下的荧光强度进行了测试,得出了表面活性剂CMC随NaCl浓度增加而大大降低的结论[18]。

因此,除了将不同表面活性剂进行复配,无机盐的加入也是提高润湿剂润湿能力的常用方法。以表面张力和接触角为参数,选择了一种高效的煤层注水润湿剂复配方案,研制了基于不同种类表面活性剂混合、辅以无机盐增强润湿效果的复配型注水润湿剂,同时通过沉降与核磁共振试验分别从宏观和微观角度探讨了润湿剂处理后煤样孔隙润湿性的变化。研究结果对优化注水除尘工艺、改善作业环境以及降低尘肺病发病率具有一定的意义。

1 试验材料与方法

1.1 试验材料

1.1.1 煤样

试验煤样来自余吾煤业N1105工作面,根据《煤层煤样采取方法》(GB/T482—2008)的相关规定进行取样。采样完成后将煤样放入90℃的真空干燥室中干燥至质量稳定,然后将干燥后的煤样研磨,过200目筛后密封保存用于后续测试,同时将一部分原始煤块切割为25 mm×60 mm的圆柱试样。

1.1.2 表面活性剂

根据在溶液中离子所带电荷的不同,表面活性剂分为阴离子、阳离子、非离子和两性离子表面活性剂。但阳离子表面活性剂所解离出的正电荷会在基质表面形成亲水基向内、疏水基向外的排列,不利于基质的润湿,因此一般不用做润湿剂的配方。由于是在井下环境中使用,矿用表面活性剂必须同时满足无毒无味且无腐蚀性的要求,性价比高、环保,以及对煤尘的润湿效果好等特点。按照以上原则初步选择了表1的9种表面活性剂进行试验,溶液配制时以去离子水为溶剂。

表1 表面活性剂类型Table 1 Types of surfactants

1.1.3 无机盐增效剂

无机盐可以通过减小表面活性剂离子头的电性斥力作用,使离子型表面活性剂在更低的浓度下形成胶束,即降低临界胶束浓度(Critical Micelle Concentration,CMC)来发挥作用。同时,无机盐能增强煤尘的保水性,使煤尘不至于在短时间内失水干燥,发生二次飞扬。考虑到经济性和环保性[19],选取MgCl2与NaCl作为增效剂,通过复配试验研究无机盐对表面活性剂之间的增强作用。

1.2 试验方案

1.2.1 复配润湿剂测试方法

复配湿润剂由表面活性剂与无机盐增效剂组成,通过单因素试验对表面活性剂的接触角和表面张力进行测试,确定各组分的单体浓度;然后将优选出的表面活性剂与无机盐增效剂进行复配试验,最终确定各组分的最佳复配比。

1)接触角测试。根据杨式方程,接触角可以有效表征煤尘表面被液体润湿能力的强弱[20],接触角越小,液体对煤的润湿程度越大,反之越小。采用CA-100D接触角测量仪对溶液的接触角进行测量,测量前将煤粉在压片机20 MPa的承压状态下保持5 min后取出,制成直径13 mm,厚度约2 mm的光滑煤片,在液滴接触煤片的第1 s记录各接触角大小,每组测试3次,记录平均值。

2)表面张力测试。在注水压力和煤层瓦斯压力一定的情况下,液体在煤体孔隙中的运动动力主要取决于液体表面张力[21],因此可以根据液体表面张力判断润湿能力。表面张力使用HTYZLH全自动张力测定仪(华天电力)进行测试,按照《石油产品油对水界面张力测定法》(GB6541-86)要求,在溶液温度为25℃条件下对各质量分数的溶液表面张力进行测定,每组试验重复3次。

3)荧光分子探针试验。芘(Py)作为研究胶束体系常用的疏水性探针,在特定波长照射下荧光发射谱的振动结构区呈现五峰结构,位于373 nm的第1峰与位于384 nm第3峰的荧光强度之比I1/I3对芘分子所处微环境的极性极为敏感,由此可以判定芘分子所处微环境极性的变化,从而得到不同配方的复配表面活性剂CMC的变化规律。选择西安科技大学化工学院LS-55荧光分光光度计进行荧光光谱扫描,激发波长为350 nm,激发狭缝设置为5.0 nm,发射狭缝设置为2.5 nm,扫描速度为500 nm·min-1。

1.2.2 复配湿润剂润湿性质测试

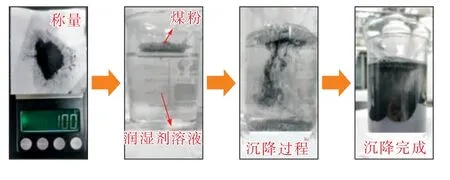

1)煤尘沉降速度测试。依据《矿用降尘剂性能测定标准》(MT506-1996),通过分析煤尘在润湿剂中的沉降速度对润湿剂润湿效果进行评价,沉降速度越快,说明表面活性剂润湿性越好。首先用电子天秤称取约100 mg的煤粉样品置于定性滤纸上,用铁丝环将盛有煤尘样品的定性滤纸固定在烧杯内部,要求滤纸轻触溶液液面,之后记录煤尘沉降时所需要的时间。每次试验重复3次,取平均值,要求每次测定值与平均值之间的偏差≤5%,根据煤尘质量和沉降时间绘制煤尘的沉降速度曲线。

图1 煤尘沉降试验示意Fig.1 Schematic diagram of coal dust reduction experiment

2)低场核磁共振(LF-NMR)。煤体作为一种多孔介质,具有大量的孔隙,提高其内部润湿能力显得更为重要。LF-NMR技术是基于氢原子核在外加磁场作用下发生定向排列的基本原理,测量被测对象含氢原子流体的弛豫特征,弛豫特征见式(1)[22]。

式中 T2为横向弛豫时间,ms;ρ2为表面弛豫率,nm·ms-1;S为孔隙的表面积,nm2;V为流体体积,nm3;FS为几何因数;r为孔隙半径,nm。由式(1)可知,测试得到的T2谱振幅变化反映了不同预处理时间下样品孔隙含水量的变化。

利用NMI20-015V-Ⅰ低场核磁共振仪对煤样进行测试,首先将试样置于80℃的烘箱中8 h,完全去除样品中的水分。然后分别浸润在复配润湿剂溶液和纯水中,在第4,8和12 h的预处理时间后,用LF-NMR对不同预处理方式下煤样润湿程度进行测定。每次测定时将煤样从溶液中取出并擦干表面水分,时间保持在1 min左右,避免对试验结果的影响。

2 试验结果与分析

2.1 单因素试验结果

2.1.1 接触角测试结果

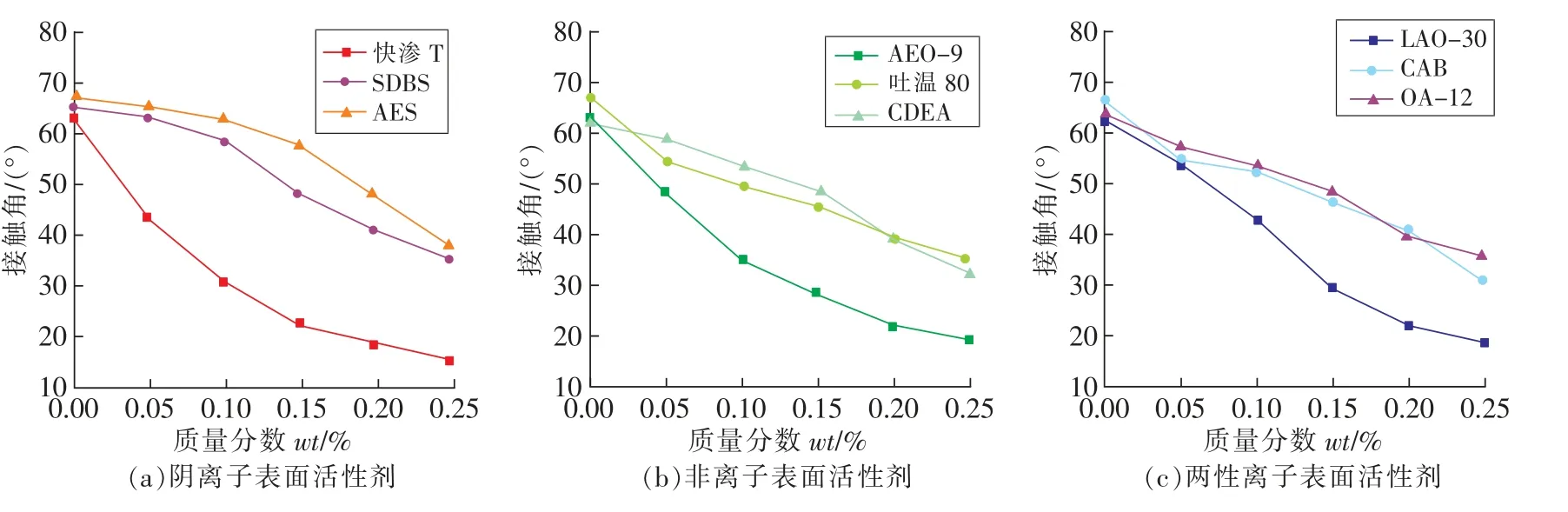

对9种不同浓度的表面活性剂在煤样表面的接触角进行测定,如图2所示,随着浓度的增加,阴离子、非离子和两性表面活性剂的接触角都逐渐减小,说明表面活性剂的加入增强了溶液的润湿能力。9条曲线具有相似的趋势,但阴离子表面活性剂快渗T(在质量浓度为0.25wt%时的接触角为15.57°)、非离子表面活性剂AEO-9(质量浓度为0.25wt%时的接触角为19 71°)、两性离子表面活性剂LAO-30(在质量浓度为0.25wt%时的接触角为18.60°)与其他种类的表面活性剂相比,这3种表面活性剂降低溶液接触角的效果较好。

图2 不同种类及浓度表面活性剂接触角测量结果Fig.2 Contact angle measurement results of surfactants different types and concentrations

2.1.2 表面张力测试结果

对这9种不同浓度的表面活性剂表面张力进行测定,测定数据如图3所示。从图3可以看出,表面张力会有一个较低点,之后表面张力基本不随浓度的增大而减小,这个浓度称为CMC。可以得出所选的表面活性剂的CMC在0 2wt%左右。

图3 不同种类及浓度表面活性剂表面张力测量结果Fig.3 Surface tension measurement results of surfactants of different types and concentrations

当试剂浓度在0.25wt%时,阴离子表面活性剂的表面张力范围为26.3~45.5 mN·m-1,非离子表面活性剂的表面张力范围为31.1~36.7 mN·m-1,两性离子表面活性剂的表面张力范围为28.8~36.3 mN·m-1。阴离子表面活性剂快渗T在质量浓度为0.25wt%时的表面张力为26.3 mN·m-1,非离子表面活性剂AEO-9和吐温-80在质量浓度为0.25wt%时的表面张力结果非常接近,分别为31.6 mN·m-1和31.1 mN·m-1,两性离子表面活性剂LAO-30在质量浓度为0 25wt%时表面张力为28.8 mN·m-1,这4种表面活性剂对表面张力的改善效果较好。综合考虑接触角与表面张力测试结果,选择阴离子表面活性剂中的快渗T、非离子表面活性剂中的AEO-9以及两性离子表面活性剂中的LAO-30进行复配润湿剂的配制。

2.2 复配润湿剂复配试验

2.2.1 复配组合的确定

在实际中,往往通过主动将表面活性剂进行复配来达到增强表面活性剂性能的目的。根据接触角测试、表面活性剂表面张力测试结果,在CMC都在0.2wt%左右的表面活性剂中优选出快渗T、非离子表面活性剂中的AEO-9以及两性离子表面活性剂中的LAO-30两两等质量混合制成复配表面活性剂,同时加入无机盐增效剂混合成复配润湿剂。为了探明复配表面活性剂最佳组成,探究最佳无机盐增效剂种类和浓度,将复配润湿剂组成分为6组,通过芘荧光分子探针试验探究复配润湿剂的CMC以及最佳复配组合,见表2。

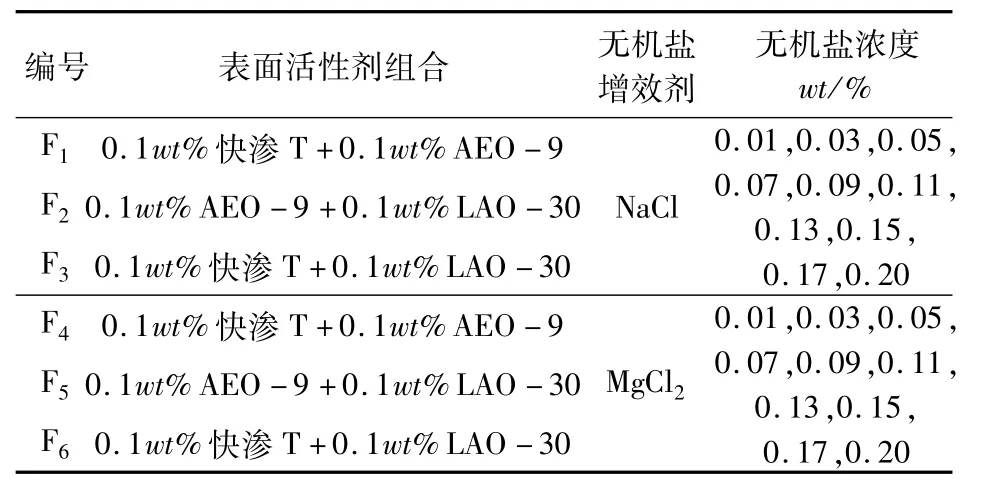

表2 复配组合Table 2 Compound composition

2.2.2 复配组合的光谱分析

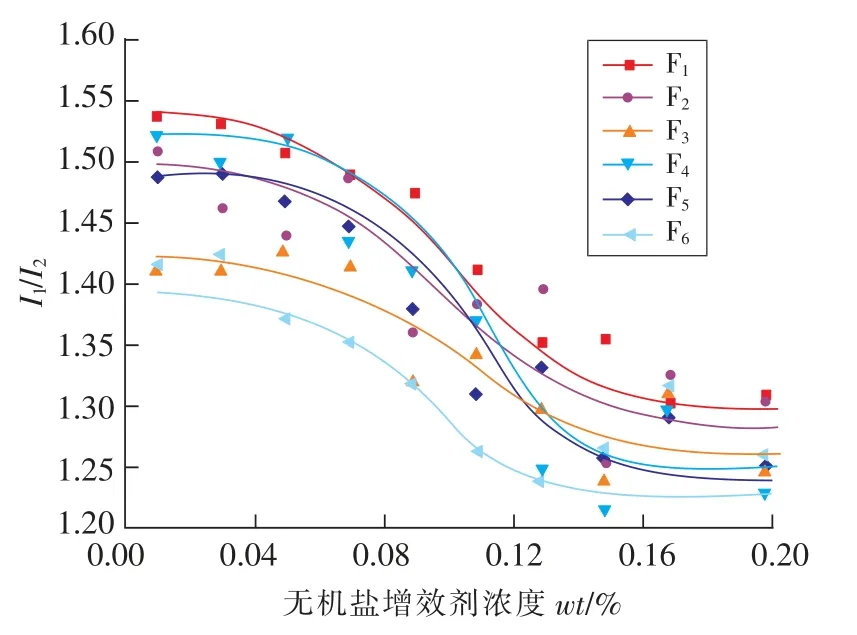

按照规程配置1×10-5mol·L-1浓度的芘溶液并与6组表面活性剂组合混合。分别配置不同浓度(0.01,0.03,0.05,0.07,0.09,0.11,0.13,0 15,0.17,0.20wt%)NaCl和MgCl2无机盐增效剂溶液,并与上述带有芘分子的表面活性剂组合混合,得到不同表面活性剂组合、不同无机盐种类、不同无机盐浓度的复配表面活性剂共计60组。复配表面活性剂的荧光光谱及I1/I3值如图4所示。

图4 各组合的荧光强度光谱Fig.4 Fluorescence intensity spectra of each combination

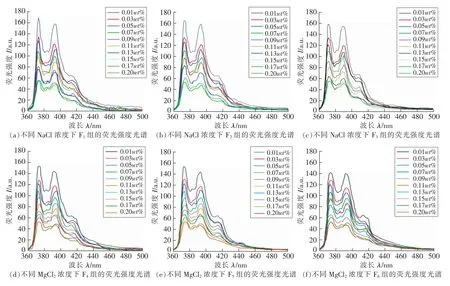

如图5所示,I1/I3线性拟合曲线均呈现随无机盐浓度增加而迅速下降然后基本保持不变的趋势。这表明随着无机盐浓度的增加,表面活性剂溶液内胶束逐渐形成,复配表面活性剂达到了临界聚集浓度(CAC),芘分子开始进入到胶束的疏水微区,I1/I3有迅速下降的趋势。之后,胶束在表面活性剂溶液中的数量逐渐达到饱和,随着无机盐浓度的增加I1/I3基本不再改变,这表示复配表面活性剂抵达了临界胶束浓度(CMC)。

图5 I1/I3线性拟合曲线Fig.5 I1/I3linear fitting curves

对于F1、F2、F3,达到CMC时的无机盐浓度约为0.15wt%,而F4、F5、F6对应的无机盐浓度约为0.13wt%。同时可见,F4、F5、F6的I1/I3线性拟合曲线下降趋势较F1、F2、F3更迅速,这是因为对于同周期元素,Mg2+的水合能力强于Na+,使得盐析作用更明显。所以加入更小浓度的MgCl2就能让复配表面活性剂更快地达到CMC,对表面活性剂效果的提升作用更明显。

此外,I1/I3的大小可以判断微环境极性的变化,极性越大则比值越大,反之则比值越小。整体上可见,F3和F6的表面活性剂组合是相同的,I1/I3均明显小于其他4组的I1/I3,可以认为在同一无机盐浓度下F3和F6的溶液微环境极性是最低的,这是因为F3和F6的表面活性剂组合快渗T和LAO-30之间产生了更强的协同效应。又如上文所述,MgCl2对降低CMC的作用比NaCl更强烈,故随着无机盐浓度的增加,F6的I1/I3值较F3逐渐变小。

综上所述,复配组合F6达到混合表面活性剂的最佳效果。因此文中选取0.13wt%MgCl2作为无机盐增效剂,最后得出复配润湿剂的最佳配比为:0.1wt%快渗T+0.1wt%LAO-30+0.13wt%MgCl2。

2.3 复配润湿剂润湿性能测试

2.3.1 煤尘沉降试验结果分析

对复配湿润剂以及9种不同浓度的表面活性剂进行沉降速度测定以进行效果对比,试验装置及结果如图6、图7所示。可知,各表面活性剂的沉降速度随质量分数的增加而迅速增加,煤尘沉降速度最快的3种表面活性剂是AEO-9,快渗T和LAO-30,这与前文接触角测试、表面活性剂表面张力测试结果一致。复配湿润剂的煤尘沉降速度远远高于其他单体表面活性剂,几乎不受到质量分数的影响。复合润湿剂对煤尘沉降速度的改善明显,对比单组分AEO-9,快渗T和LAO-30分别提高了41.9%,59.8%和75.1%(提升至20 33 mg/s),证明其对煤体的润湿效果较好。

图6 煤尘沉降试验Fig.6 Coal dust reduction experiment

图7 复配湿润剂沉降试验对比结果Fig.7 Comparative results of sedimentation experiment for compound wetting agent

2.3.2 低场核磁共振与孔隙水润湿率分析

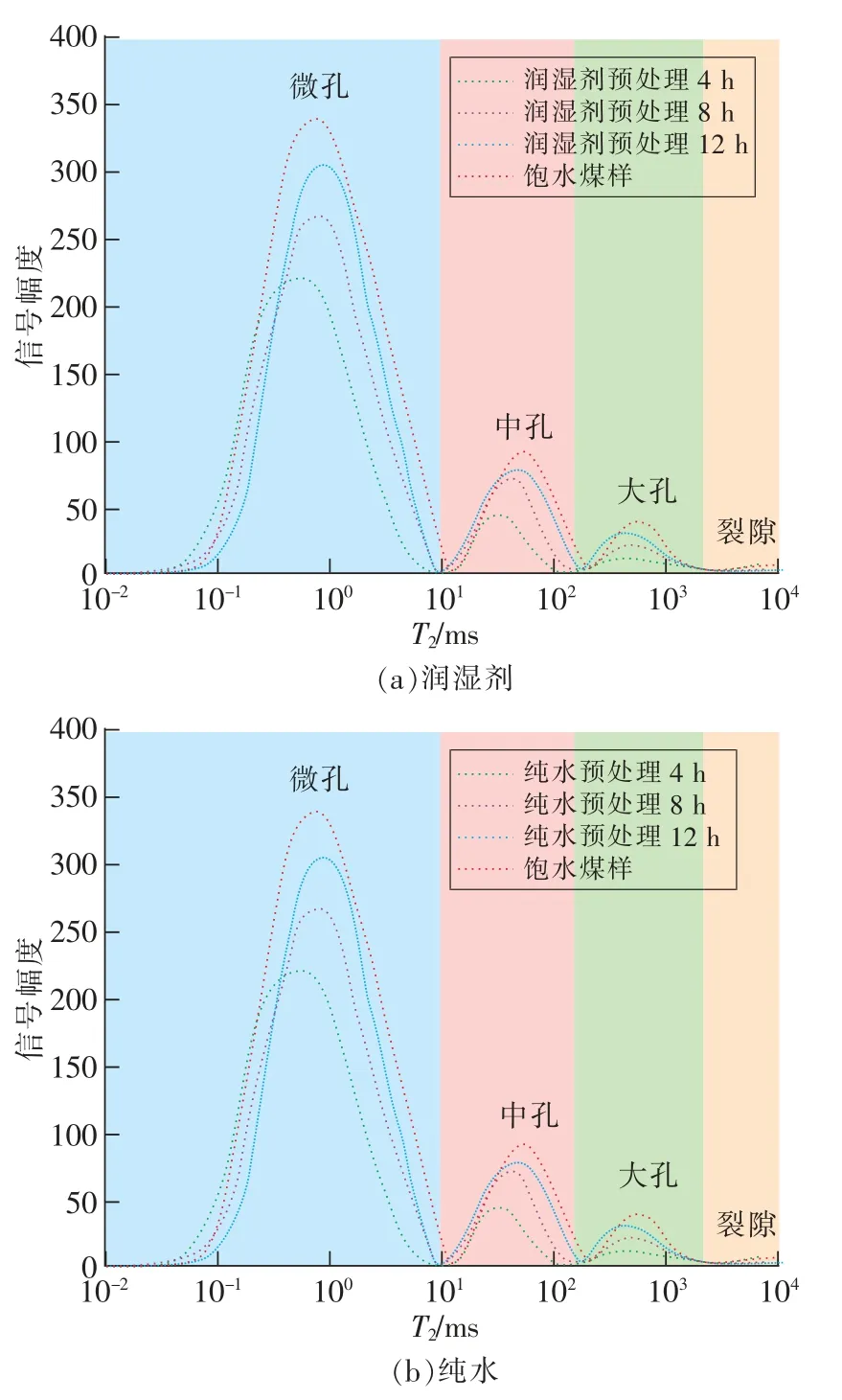

通过低场核磁共振测量不同预处理时间煤样的T2弛豫时间谱,如图8所示,煤样均表现出三峰特征。不同谱峰之间的分布连续性能够反映不同孔隙之间的连通性[23],从饱水煤样的T2光谱可以看出,煤体各类型孔隙与裂隙谱峰之间的连续性较差,说明其连通性较差,不利于注水过程中液体的渗流。对比不同处理时间煤样的T2光谱可以看出,随着预处理时间的增加,煤样各个孔径对应的T2曲线整体上移,且振幅均有所增加,这意味着随着预处理时间的增加,更多的水进入煤样内部的孔隙,各类孔隙的润湿率逐渐增加;同时,与纯水相比,在相同时间内经过润湿剂处理煤样的T2峰面积较大,说明与纯水相比,润湿剂对煤体润湿效率较高,能在较短时间内渗透入煤体内部。

图8 不同预处理方式下煤样T2谱Fig.8 T2 spectrum of coal sample under different pretreatment methods

利用LF-NMR结果,通过对比不同预处理时间下煤样T2谱峰面积的变化,可以计算出不同类型孔隙的润湿率,从而评价煤孔隙被水润湿的程度。通过式(2)分析不同预处理时间后煤样孔隙的水润湿百分比

式中 η(t)为预处理时间t后煤孔隙的水润湿百分比;St为t时刻下煤样孔隙对应的T2谱面积;S为饱水煤样孔隙的T2谱面积。

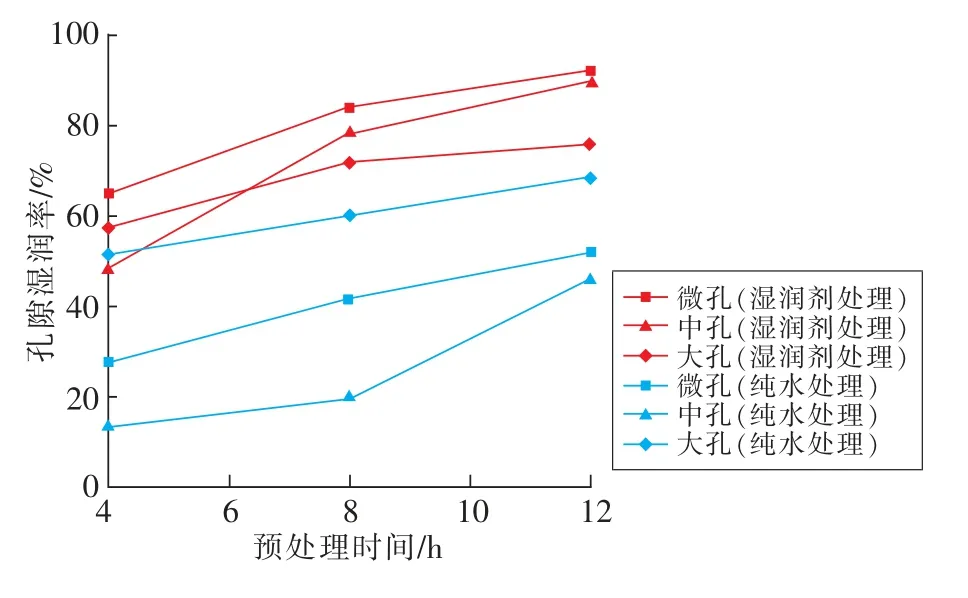

煤孔隙的水润湿率直接反映了煤表面孔隙被水填充的程度,如图9所示,随着预处理时间的增加,微孔、中孔和大孔的水润湿百分比都逐渐增加。分析对比两组曲线,在相同处理时间下加入复配润湿剂的煤样润湿效果要明显好于在纯水中的润湿效果,这是由于润湿剂较低的表面张力有利于提高煤体孔隙润湿率,达到较好的润湿效果。

图9 不同类型孔隙的水润湿百分比Fig.9 Water wetting percentage of different types of pores

与此同时,对比不同类型孔隙的润湿率可以发现,微孔和中孔的润湿率与大孔相比增幅较大,润湿剂处理12 h后其含水率分别提升至92.5%和90.2%,对比纯水提升了44.2%和43.6%,而相同条件下大孔的润湿率仅增加了9%。这是由于在不同处理方式下,液体在大孔中渗流速度都会更快,能很快达到饱水状态,因此随着预处理时间的增大其润湿率没有显著增加。通过以上分析可以看出,润湿剂对煤体微孔和中孔水润湿率的提升是改善其润湿性能的关键。

3 降尘效果研究

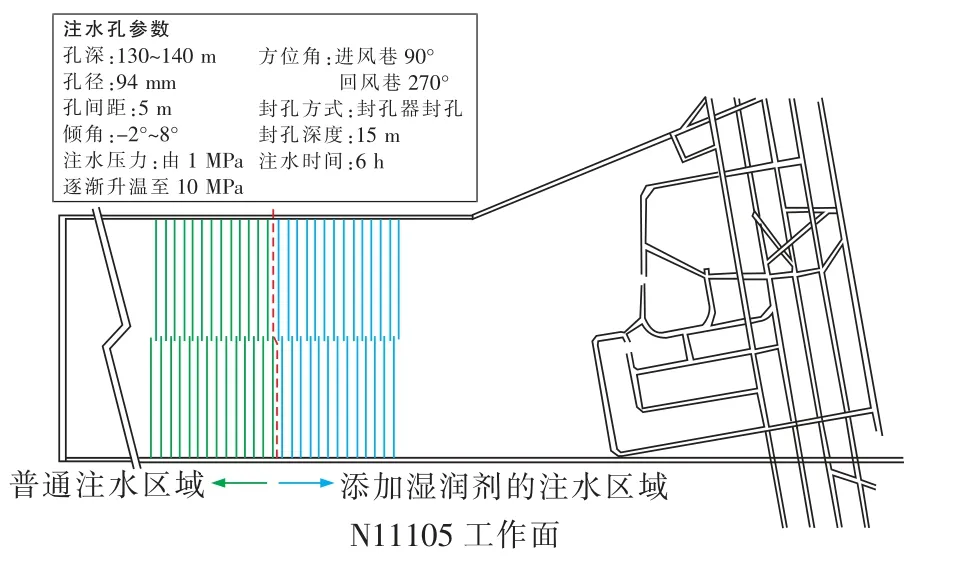

为了验证复配润湿剂在煤层注水防尘技术中的效果,选取山西余吾煤矿N1105工作面为试验地点。N1105工作面开采煤层为3号煤层,平均煤厚5.5 m。由于长期的煤层瓦斯抽放,工作面煤体含水率较低,回采时产生大量粉尘。润湿剂注水试验布置方式,注水孔参数如图10所示。

图10 试验区域及钻孔参数Fig.10 Experimental area and drilling parameters

注水前分别在2个试验区域各选取5个注水孔进行原始含水率测定,同时测定工作面原始粉尘浓度。注水结束后再对采样点的注水煤层进行采样,测定注水后煤层水分含量和工作面粉尘浓度。

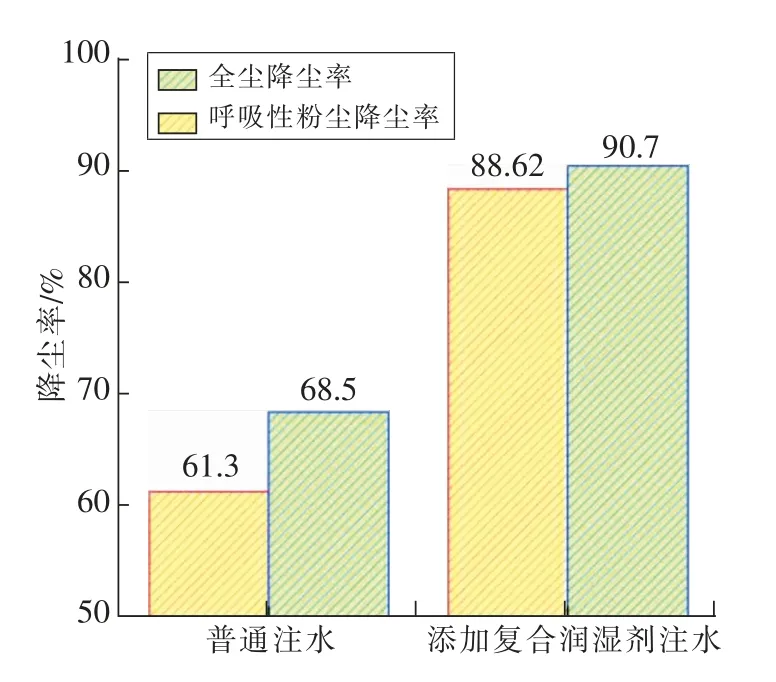

考察地点选择在N1105工作面回风巷,在回风巷每隔10 m共8检测点进行粉尘浓度测定,首个检测点设置在转载机机头处,其余检测点按顺序在回风巷中设置,检测点高度1.5 m,记录对比普通注水与加入润湿剂注水后的回采粉尘浓度。如图11,图12所示,随着与工作面距离的增大,各个检测点的降尘率也随之提高,这是由于粉尘在巷道中发生了自然沉降;对比不同注水方式的全尘和呼吸性粉尘降尘率可以发现,添加润湿剂后煤层的降尘率均高于普通注水煤层。普通煤层注水对全尘和呼尘的平均降尘率分别为71.6%和80.1%,而采用添加了新型润湿剂后,全尘和呼尘的综合降尘率提升至95.2%和97.3%,全尘降尘效率提升了32.9%,呼吸性粉尘降尘效率提升了17 7%。现场试验证明复配润湿剂能有效降低回采时产生的煤尘,改善井下劳动环境,保障矿井生产的安全。

图11 各检测点平均降尘率对比Fig.11 Comparison of average dust reduction rate of each detection point

图12 不同注水方式平均降尘率对比Fig.12 Comparison of average dust reduction rate of different water injection methods

4 结论

1)进行表面张力、接触角试验,通过单因素试验优选出3种表面活性剂,并通过荧光分子探针试验将优选的3种表面活性剂与2种无机盐进行复配。表面活性剂复配试验结果表明,快渗T、AEO-9以及LAO-30两两复配都对煤体润湿有增强效果,其中快渗T和LAO-30混合溶液的润湿性能最佳,无机盐增效剂MgCl2对润湿性能的提升较NaCl更大。

2)新型复配润湿剂配比为:0.1wt%快渗T+0.1wt%LAO-30+0.13wt%MgCl2,通过煤尘沉降试验,测得复配润湿剂对煤尘沉降速度提升至20 43 mg·s-1,对比单组分快渗T和LAO-30分别提高了40.11%和47.34%;核磁共振试验表明,润湿剂主要影响液体在煤体微孔和中孔的渗流,从而提高煤体孔隙润湿率,新型复配润湿剂表现出良好的润湿性能。

3)现场试验验证了新型复配润湿剂能够有效改善工作面煤层注水效果,添加润湿剂的煤层平均水分增量由1.97%提升至3.32%,工作面全尘和呼尘降尘率分别由71.6%和80.1%提升至95 2%和97.3%。