多分量高冲击试验校准测试装置

2023-07-12张振海牛兰杰田中旺孙浩琳胡红波

刘 明,张振海,何 光,牛兰杰,田中旺,孙浩琳,杨 军,胡红波

(1.北京理工大学,北京 100081;2.西安机电信息技术研究所,陕西 西安 710065;3.航空工业北京长城计量测试技术研究所,北京 100095;4. 中国计量科学研究院,北京 100029)

0 引言

高冲击加速度传感器是侵彻武器获取侵彻过程信息、实现层数识别与智能起爆控制,以及炮弹内弹道加速度测试、弹道终点效应冲击测试的核心器件。随着科学技术的发展,三轴高冲击加速度传感器在军事领域也得到了广泛的应用。三轴高冲击传感器在使用过程中,其各项性能参数会发生改变,需定期对传感器进行校准,以确定传感器的各项性能参数是否满足实际应用需求,因此三轴高冲击传感器多分量试验、测试与校准是其应用的前提和基础。

三轴加速度传感器多分量冲击校准是指对传感器三个轴向施加冲击载荷进行校准的过程[1]。目前,国内外对三轴高冲击加速度传感器的多分量校准研究还比较少,主要是参照单轴高冲击加速度传感器校准方法,依次对三轴向分别施加冲击进行校准。文献[2—3]均采用单轴霍普金森杆冲击试验装置,在入射杆的端面上分别安装相同材质的“L”型转接砧体对传感器的X和Y轴方向进行校准,安装圆柱形砧体对Z轴方向进行校准,通过对每一个校准轴向的测试信号进行解算,得到三轴高冲击加速度传感器的主向冲击灵敏度、横向灵敏度比等主要参数指标。文献[4]采用空气炮冲击加载装置,设计了校准转接砧体,分别对三个轴向进行冲击加载,解算出主向灵敏度、横向灵敏度,同时给出了横向灵敏度比的计算方法。文献[5]设计了三种不同角度的砧体,用于安装三轴高冲击加速度传感器,采用马歇特锤冲击加载装置对传感器冲击灵敏度进行校准。文献[6]基于一维霍普金森杆冲击校准原理,将钛合金杆端面加工成一定角度的斜面,将传感器按斜面角度安装,基于矢量分解方法实现三轴高冲击加速度传感器的三轴向校准。

采用不同的转接砧体依次进行三个轴向冲击校准的方法,操作繁琐且效率低,由于不能同时同步对三轴传感器的三个轴向进行冲击加载,测试校准结果不易应用于实际工况。采用安装端面为斜面霍普金森杆或者转接砧体为斜面,这类基于矢量分解的方法虽然可以满足同时进行三个轴向冲击加载的要求,但斜面角度固定,无法调节,如果改变斜面角度只能重新加工,成本高。仿真模拟结果表明,不同斜面角度对试验结果产生一定的误差。同时现有的校准装置只能实现单次冲击加载,很难快速施加连续多次冲击加载。多次冲击加载方式每次都需要重新安装调整,效率低且操作繁琐。如何提高校准效率,实现快速冲击加载校准,是需要解决的实际问题。本文针对上述难点,开展多分量高冲击试验校准测试装置的研究工作。

1 试验测试装置总体设计

1.1 多分量冲击加载装置设计

多分量冲击加载校准测试装置,是基于霍普金森杆应力波冲击加载方法,以Z轴向霍普金森杆作为主向冲击激励载体,产生的应力波脉冲通过转接砧体时,产生显著的横向效应使其激励起正交方向的应力波脉冲对传感器的X轴向、Y轴向进行同步加载,同理可将X、Y轴向霍普金森杆作为主向冲击激励载体;将Z轴向、Y轴向、X轴向三根霍普金森杆倾斜安装成正交对称结构,每次冲击加载击发完成后,试验模拟弹丸能够在重力作用下自动落回到原位,从而为实现快速连续多次冲击加载击发奠定基础。由粘贴在霍普金森杆中间位置的电阻应变片,与动态应变仪构成的应力波测试系统,可以实现对模拟弹丸碰撞霍普金森杆产生的应力波进行动态测试。搭建多通道信号采集系统,设计LabVIEW控制程序模块与数据采集程序模块,基于Matlab软件设计数据处理模块,对采集到的数据进行后续处理和解算,实现传感器多分量冲击加载及测试校准。

图1所示为霍普金森杆多分量高冲击试验校准测试装置组成及框图,图2为该装置实物图。该装置主要由三轴正交冲击加载主体装置、测控系统模块、数据采集与处理系统等部分组成。

图1 校准测试装置系统框图Fig.1 Calibration test system diagram

图2 多分量校准测试装置实物图Fig.2 Multi-component calibration test device

校准装置主体包括三轴正交冲击加载校准平台和气动控制回路。校准平台由装置支架、钛合金杆、应变片和转接砧体组成。设计搭建铝合金型材构成正直角四面体结构装置支架作为校准装置的主体框架,长2 m、直径12 mm的钛合金霍普金森杆固定在三个直角边框架上,作为X轴向、Y轴向、Z轴向冲击加载的轴线,三根钛合金霍普金森杆中间位置的对称表面粘贴有一对电阻应变片,与动态应变仪组成惠斯通半桥应变传感测试系统,测量模拟弹丸碰撞霍普金森杆产生的半正弦应力波信号。转接砧体位于校准装置的正交顶点位置,通过螺纹方式与三根霍普金森杆端面连接,被校传感器通过螺纹安装方式固定在转接砧体正交中心位置。

气压加载发射腔位于校准装置支架的底部,为模拟弹丸冲击发射输入端,发射腔内有圆柱形气腔孔,试验模拟弹丸与发射腔内壁为间隙配合,发射腔底部为模拟弹丸的原位位置,通过气动控制回路击发试验模拟弹丸,使其沿轴线方向运动,与霍普金森杆下端面发生碰撞,产生的应力波为半正弦脉冲信号,碰撞完成以后试验模拟弹丸回弹,在重力作用下回到初始击发的发射腔底部的原位位置。

1.2 电气控制模块设计

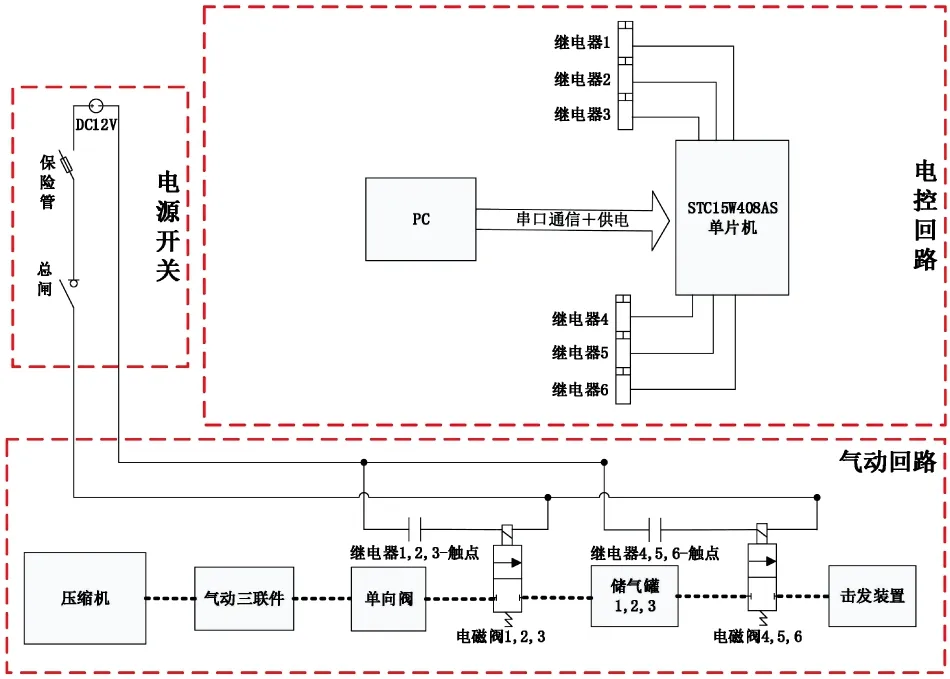

多分量高冲击试验校准测试装置的电气控制图如图3所示,包括电源开关模块、电控回路模块和气动回路模块。

计算机通过串口向单片机下达控制指令,气动回路模块通过控制电磁阀、单向阀,使储气罐容器内的压缩空气突然释放,推动模拟弹丸沿轴向运动,与霍普金森杆发生碰撞,实现弹丸击发功能。电控回路模块以单片机为控制器核心,通过串口接收计算机的控制指令,LabVIEW上位机程序发送命令给单片机,单片机接收控制指令,通过控制电磁阀的动作次序和通断,可实现气压调整和试验模拟弹丸的顺序击发,进而控制校准测试装置的运行。

图3 多分量高冲击校准测试装置电气控制图Fig.3 Electrical control diagram of multi-component calibration and test device

1.3 软件模块设计

1.3.1上位机程序设计

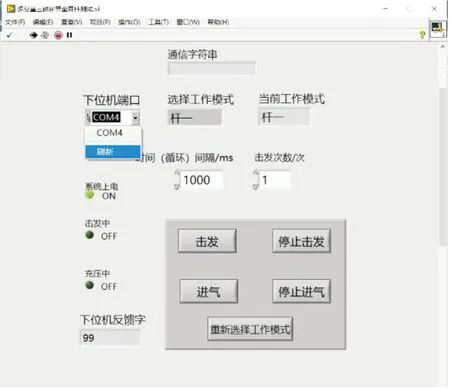

上位机软件基于LabVIEW开发环境进行控制界面程序设计,向单片机发送操作命令,对多分量高冲击试验校准测试装置进行控制。LabVIEW上位机软件界面如图4所示,单片机与上位机通过USB口进行供电和串口通信,下位机系统上电。接口信号建立流程为:点击主界面中的下位机端口下拉菜单栏,选择与主机连接的下位机端口号,系统上电指示灯亮,下位机反馈字符处反馈99代表与下位机建立通讯,主机与下位机连接成功。

主要操作流程为:选择需要的工作模式进行操作。系统默认工作模式为Z轴向霍普金森杆,同时显示当前工作模式。手动输入试验所需的击发次数和每一次击发的时间间隔。设定完毕后,开始试验准备。点击“进气”按钮,上位机发送进气命令,储气罐开始充气,下位机反馈字显示“EE”,同时“充压中”指示灯亮,到达预定气压之后,点击“停止进气”按钮,“冲压中”指示灯灭,下位机反馈字显示“DD”,储气罐停止进气。开始进行冲击加载试验,点击“击发”按钮,上位机向下位机发送击发命令,同时通信字符串处显示的即为发送的命令格式。下位机受到击发命令,“击发中”指示灯亮,待击发完成后,下位机反馈字符“AA”,同时“击发中”指示灯灭。Y轴向霍普金森杆、X轴向霍普金森杆工作模式和与Z轴向霍普金森杆工作模式一致,只改变了冲击加载工作轴向。完成一次击发试验后,NI主机同步采集测试数据,将数据显示在主机界面,并将数据文件自动储存到计算机硬盘指定文件位置。

图4 LabVIEW上位机软件Fig.4 LabVIEW PC software

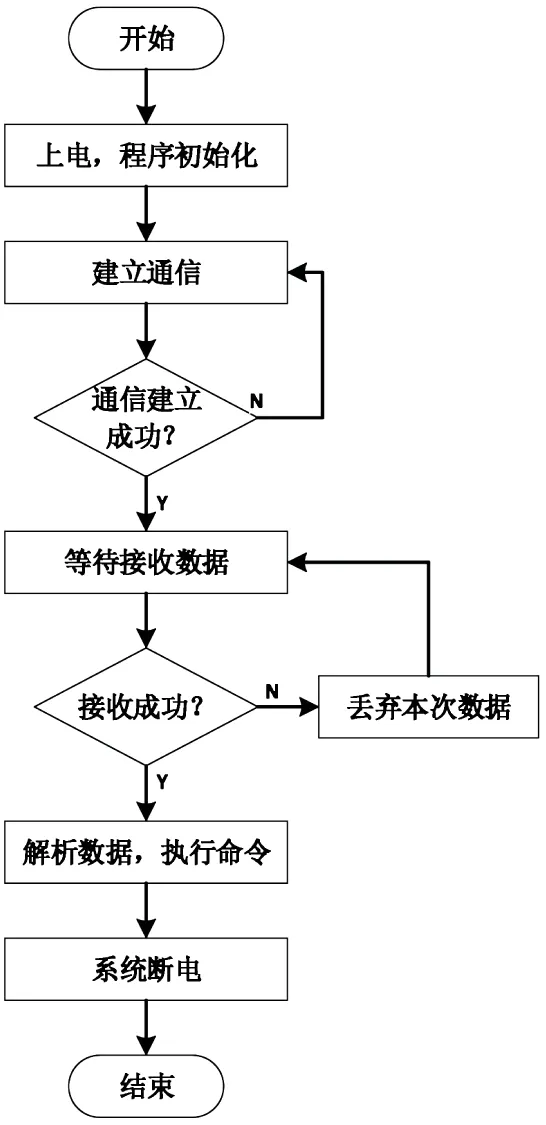

1.3.2单片机程序设计

单片机程序流程如图5所示。主要操作流程为:与上位机建立连接,上电完成后,上位机对单片机I/O口、定时器和串口自动进行初始化,下位机向上位机持续发送反馈字符串99,待主机接收反馈字符串并发送命令字符串9A,表示通信建立成功。之后单片机将会接收来自上位机的命令控制,并执行响应的动作。

图5 单片机程序流程图Fig.5 Program flow chart of MCU

2 多分量冲击加载装置原理分析

2.1 应力波传递与横向效应分析

利用霍普金森杆校准高冲击加速度传感器,即模拟弹丸撞击霍普金森弹性杆,产生半正弦应力波,沿杆轴向高速传播,对安装于霍普金森杆另一端面的被校传感器产生加速度激励加载。目前基于霍普金森杆的单轴冲击传感器校准研究相对成熟,本文在单轴冲击校准原理基础上,利用弹性体的泊松效应,提出了一种新的三轴校准装置模型。

应力波在等截面均匀杆中传递时,一维纵波的波动方程为

(1)

式(1)中,取杆的轴向为x向;质点位移为u;杆中轴向应力沿截面均匀分布,则应变ε=∂u/∂x、质点速度v=∂u/∂t均为坐标x和时间t的函数;c为纵波的波速。

由发射装置快速释放压缩空气,推动模拟弹丸沿轴线运动,同轴撞击一根弹性长杆,产生类似于半正弦的应变脉冲,作为激励信号沿长杆纵向传播,长杆中间位置粘贴应变片,与动态应变仪组成应变传感测试系统,对此激励信号进行动态测试。该激励信号传播到被校传感器与弹性长杆的界面时,若不计传感器质量,由波动方程得到界面质点速度和应变的关系:

v=2cε(t)。

(2)

质点加速度为

a=v′=2cε′(t)。

(3)

由于弹性长杆端面的转接砧体的存在,应力波会有一个变截面传递的过程,此时两截面面积A1≠A2,转接砧体与霍普金森选择同一种钛合金材料,避免了波阻抗不匹配,只研究界面变化因素对应力波的影响,由文献[7]可知,应力波在变截面中传播,透射波与入射波具有相同的性质,即压缩波在变截面传播后仍为压缩波,拉伸波仍为拉伸波。当R′>1,即A1>A2时,应力波小截面面积界面进入大截面,此时透射波的应力值将小于入射波的应力值。

杆的横向效应是指杆中质点横向运动的惯性作用,杆产生横向收缩或者膨胀。研究表明,杆长度大于20倍杆直径时,杆的横向效应可以忽略[2]。前面所讨论的一维杆纵波传递方程忽略了杆的横向效应,是一种近似理论。应力波在进入转接砧体时,转接砧体的横向效应无法忽略,即应力波在转接砧体中传播时会产生显著横向应力波。应力波的衰减表现为冲击方向上应力波峰值减小,横向效应表现为两个正交方向上的应力波输出,这两个输出的大小均与杆中的应力波大小成比例,可分别用主向输出系数和横向输出系数表示这种比例关系。Z轴向受到冲击时,转接砧体中的应力波可表示为

(4)

式(4)中,αzz为主向输出系数,αxz和αyz分别为横向输出系数,其余两轴受到冲击时同理。

在对三轴冲击校准测试装置进行应力波传递分析时,三轴装置的每一个单轴方向分量可以近似为长圆截面杆和短方形杆的组合,三轴向分别正交对称,因此,其余两轴向作为主向时,主向衰减系数和横向效应系数都与Z轴向主向时一致,利用此原理,可以实现对三轴加速度传感器的多分量校准。

2.2 数据处理原理分析

2.2.1单轴向冲击测试与数据处理

模拟弹丸撞击霍普金森杆,产生半正弦应力波,沿杆轴向高速传播,传播至杆中间位置时,由应变传感测试系统获取得到激励输出信号;传播至杆端面时,由被校传感器获取得到激励输出信号。应变传感测度系统中的应变片,出厂前已经由厂家进行标定。超动态应变仪设定应变灵敏度为Sc,应变片灵敏度系数为K=2.0,当使用出厂标定的灵敏度系数为Kp的应变片进行测量时,对应变灵敏度进行修正,修正后的应变灵敏度值Sp为

(5)

加入应变片灵敏度修正系数后的实际应变值εp为

(6)

式(6)中,εp为实际应变值,U为应变片的输出电压值。

结合应力波传播公式,传感器所受到的速度值为

(7)

加速度值为

(8)

参考文献[8—9],基于最小二乘法拟合得到单轴传感器校准模型为

Uo=Sa+B,

(9)

式(9)中,Uo为传感器输出电压幅值,S表示拟合灵敏度值,B表示拟合零点偏差。

假设放大器增益为Ka,建立三轴传感器输入输出关系线性模型为

(10)

式(10)中,[Sij]3×3为三轴传感器的灵敏度系数矩阵,当i=j表示主向灵敏度,i≠j时,表示j轴对i轴的横向灵敏度。

利用单轴向冲击加载霍普金森杆装置对三轴传感器灵敏度系数进行测试,沿着主轴方向为Z轴向、Y轴向、X轴向,分别对三个轴向进行冲击试验,即可得到三个主轴方向的试验数据,最后解算出该三轴传感器在单轴向冲击测试下的灵敏度系数矩阵[Sij]3×3。

2.2.2多分量冲击测试与数据处理

传感器通过螺纹安装方式固定在转接砧体正交中心位置,应力波通过转接砧体时在此位置的输出系数可表示为

(11)

以Z轴向作为主冲击方向时,三轴传感器在此位置受到的冲击加速度可表示为

(12)

三轴传感器的输出可表示为

(13)

对多只传感器进行多组三轴冲击试验,得到装置的输出系数矩阵,利用该输出系数矩阵测试解算出其他同型号三轴传感器的主向灵敏度系数,将得到的结果与单轴向冲击测试得到的三轴传感器主向灵敏度系数进行比较,通过分析误差大小,验证该方法的可行性。

横向灵敏度比是用来衡量三轴传感器的横向效应大小的重要参数指标。根据文献[4],对于三维加速度传感器,横向灵敏度比按侧向和冲击主方向输出大小之比计算,更能准确衡量传感器横向性能的优劣,三轴传感器横向灵敏度比可表示为

(14)

3 多分量冲击加载建模与仿真

3.1 建立模型

FEM有限元法是一种基于精确3D弹性动力学理论的空间离散化方法,可用于验证试验结果。

3.1.1仿真模型建立

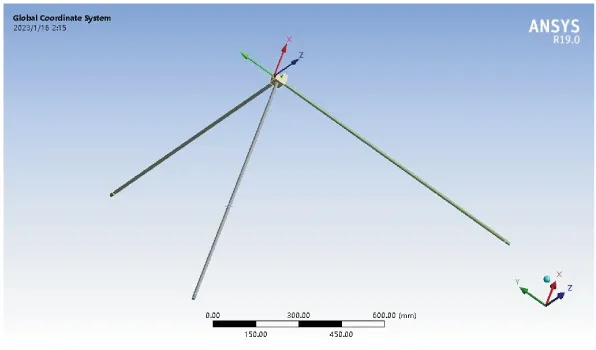

图6所示为建立的仿真模型图,模型按照实际尺寸大小建立,各部分均为弹性体。

图6 仿真模型示意图Fig.6 Diagram of simulation model

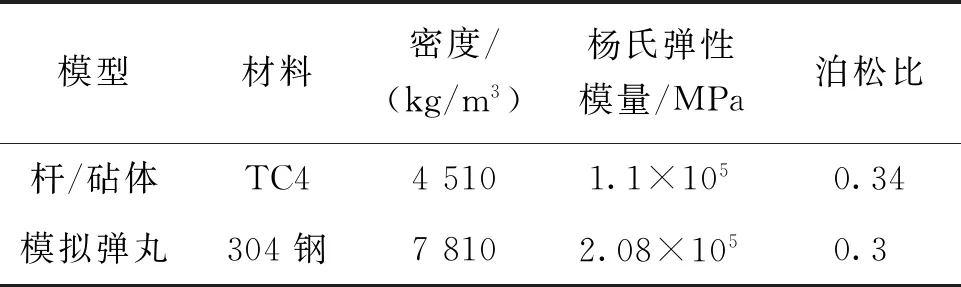

仿真模型中圆柱形子弹直径为12 mm,长度为20 mm。霍普金森杆直径为12 mm,长度为2 000 mm,顶部为转接砧体。为了产生较大的激励加速度,由模拟弹丸与弹性杆碰撞公式可知,霍普金森杆材料应选择密度和弹性模量都比较低,即波阻较小的钛合金,模拟弹丸采用弹性模量较大的钢材料,初始撞击速度设为10 m/s,转接砧体与霍普金森杆材料相同,实现阻抗匹配,避免由于材料变化带来的波型改变。仿真分析各部分材料参数如表1所示。

表1 仿真材料参数Tab.1 Material parameters

3.1.2网格划分

仿真模型各部分均采用一阶八节点六面体单元网格划分,单元尺寸设置为2 mm,设置求解时间1.5 ms,时间步长因子设为0.9,时间步设为2 000步,将弹丸与弹性杆接触表面接触类型设置为无摩擦接触。理论上网格划分越小越容易减少假弥散现象,但是网格划分过小带来的精度效果提升不大,反而增大计算量,综合考虑,将网格大小设为2 mm。通过网格质量检查器对划分网格质量进行检查,一般来说,好的网格划分应使得平均网格质量不小于0.8。将生成的k文件导入Ls-dyna进行求解。

3.2 仿真结果分析

通过后处理软件Ls-prepost对仿真结果进行分析。

由于仿真模拟是在完全理想的条件中进行,材料的粘弹性、接触面的摩擦以及网格划分的优劣都会使仿真结构与实际数据有一定的不同,因此仿真数据结果只能给出定性的分析和参考。

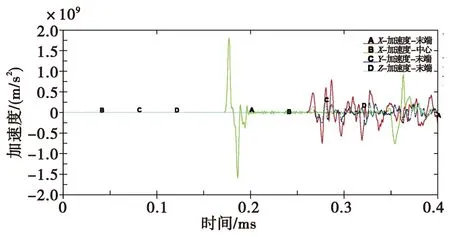

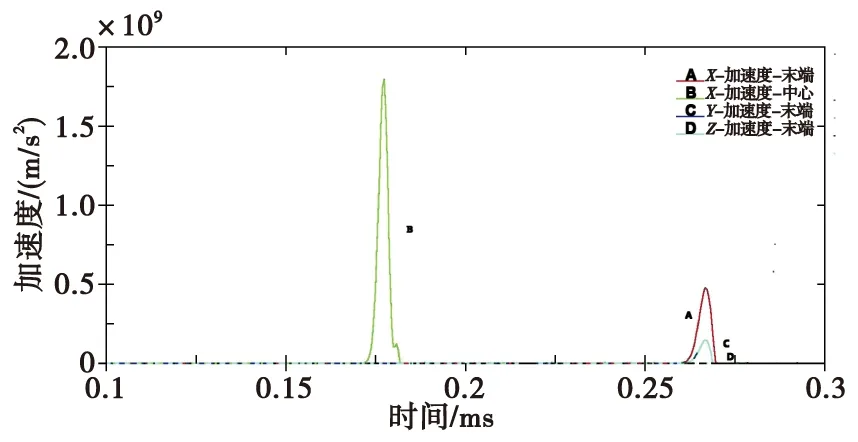

以X轴向作为主冲击方向,霍普金森杆中心位置应力波和转接砧体中心单元的应力波仿真结果如图7—图8所示。

由仿真曲线可知,在应力波经过转接砧体传递到砧体中心位置时,产生了衰减和横向效应。对转接砧体中心单元的应力波大小进行分析,横向加速度相等,主向加速度值大于横向加速度值,与理论分析相吻合。转接砧体中心处能同时产生三轴正交方向的加速度激励脉冲。

图7 弹性杆与转接砧体中心处的加速度曲线Fig.7 Acceleration curve at the center of rod and base

图8 截取第一个波峰Fig.8 Intercept the first wave crest

4 试验验证

本文的多分量高冲击试验校准测试装置,实验过程中使用自研的CCJ-YZ-153Z系列压阻式强冲击三轴MEMS传感器。传感器、应变片与超动态应变仪相连,分别构成多分量冲击测试系统、应变测试系统,根据噪声信号大小,选择适当的供电桥压与放大倍数。供电桥压的选择,既要保证不产生自激振荡,又要使输出测量信号信噪比最大化。由于传感器量程大、灵敏度低,为使输出信号较大,供电桥压选择10 V,增益放大倍数为40,应变片供电桥压选择4 V,增益放大倍数选择100。试验过程中对称粘贴两支应变片构成惠斯通半桥应变测试系统,霍普金森杆激励脉宽约为几十微秒,为了防止滤波造成的信号失真,应变仪的所有通道均选择500 kHz的低截止频率。

4.1 冲击加载试验测试

4.1.1单轴向冲击加载试验

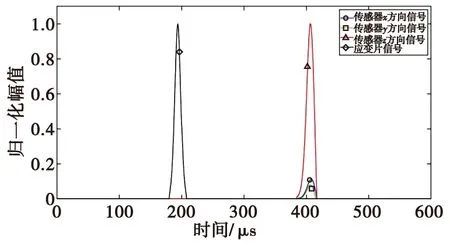

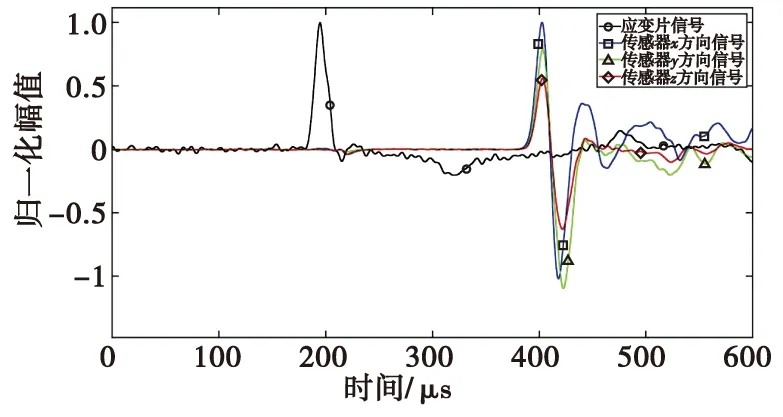

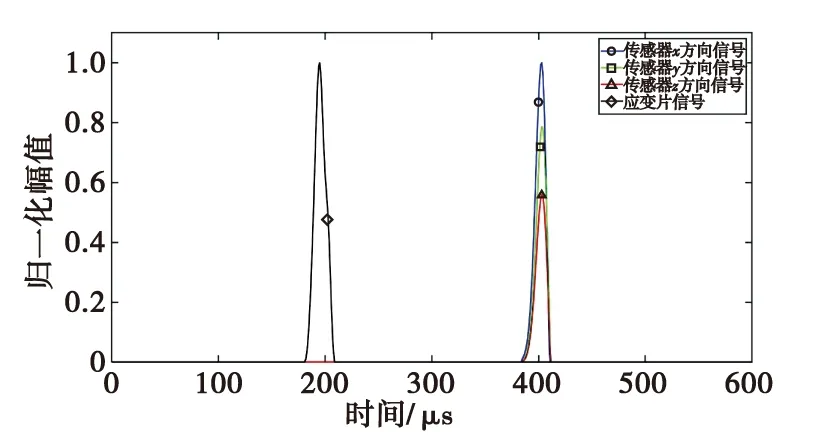

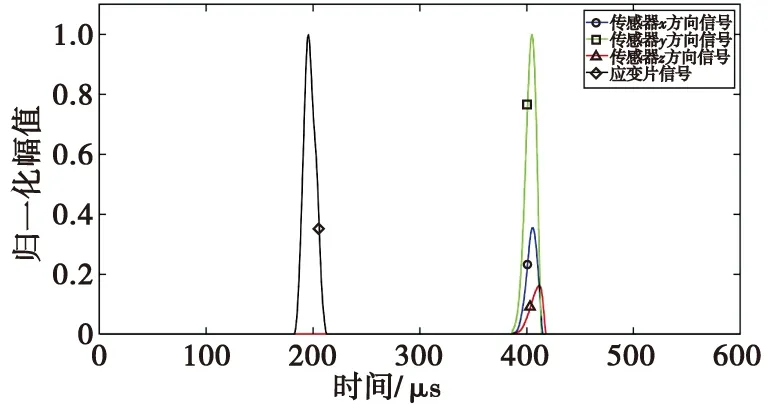

使用单轴向霍普金森杆冲击加载试验装置对编号为CCJ-YZ-153Z-80K-1026三轴传感器进行冲击试验测试,以传感器的Z轴向作为冲击主方向时,应变片和传感器原始输出信号如图9和图10所示。同理,重新安装传感器,以X轴向,Y轴向为冲击主方向时,进行相同的冲击加载试验,应变片和传感器原始输出信号如图11—图14所示。

图9 Z轴向加载传感器和应变片输出信号Fig.9 Output signals of accelerometer and strain gauge in Z-axial impact

图10 Z轴向截取第一个波峰信号Fig.10 Output signals of the accelerometer and strain gauge after the first crest is intercepted

图11 X轴向加载传感器和应变片输出信号Fig.11 Output signals of accelerometer and strain gauge in X-axial impact

图12 X轴向加载截取第一个波峰信号Fig.12 Output signals of the accelerometer and strain gauge after the first crest is intercepted

图13 Y轴向加载传感器和应变片输出信号Fig.13 Output signals of accelerometer and strain gauge in Y-axial impact

图14 Y轴向加载截取第一个波峰后的信号Fig.14 Output signals of the accelerometer and strain gauge after the first crest is intercepted

利用最小二乘线性回归分析进行灵敏度解算,通过拟合得到残差值最小直线,计算出编号为CCJ-YZ-153Z-80K-1026传感器灵敏度系数矩阵为

(15)

由该系数矩阵可知传感器的横向灵敏度具有方向性,Z对X,Y的横向输出为负耦合,X、Y对Z的横向输出为负耦合,X对Y、Y对X均为正耦合。各轴间横向灵敏度比如表2所示。

表2 编号80K-1026传感器横向灵敏度比Tab.2 Transverse sensitivity ratio of No.80K-1026 sensor

对多只三轴冲击传感器进行冲击试验测试。

编号为CCJ-YZ-153Z-80K-1030的三轴传感器,其灵敏度系数矩阵为

(16)

编号为CCJ-YZ-153Z-80K-1023的三轴传感器,其灵敏度系数矩阵为

(17)

编号CCJ-YZ-153Z-80K-1022三轴传感器,其灵敏度系数矩阵为

(18)

编号CCJ-YZ-153Z-80K-1024三轴传感器,其灵敏度系数矩阵为

(19)

4.2 多分量冲击校准测试装置输出系数测试

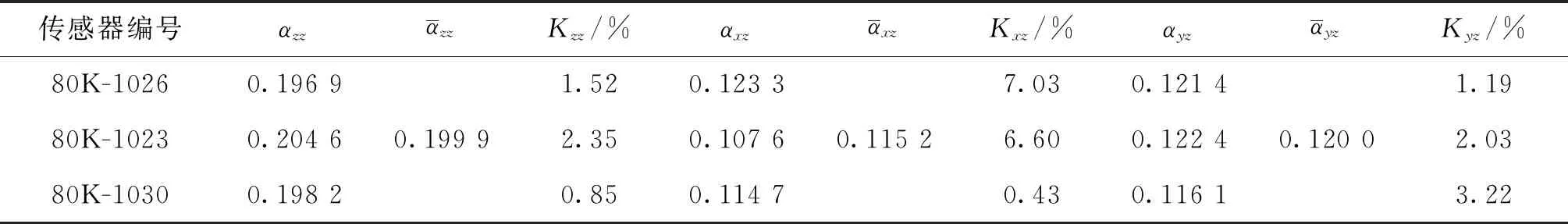

将单轴向加载测试完成的编号为80K-1026、80K-1029、80K-1030三只传感器安装在多分量冲击校准测试装置上进行冲击试验,从而得到装置的输出系数。表3给出了三只传感器测试数据的解算结果。

根据表3结果可知,三只传感器的试验测试数据得到的校准测试装置的主向输出系数误差和横向输出系数误差均小于10%,满足测试校准的误差要求。同时由式(20)知,应力波在通过转接砧体时,产生了较大的衰减和横向效应。横向输出系数值明显小于主向输出系数值,与仿真结果较为吻合。取X轴、Y轴横向输出系数平均值的均值,作为装置的横向输出系数,因此装置的输出系数矩阵可表示为

(20)

表3 校准测试装置输出系数试验测试结果Tab.3 Test results of device output coefficient

4.3 多分量冲击试验测试分析

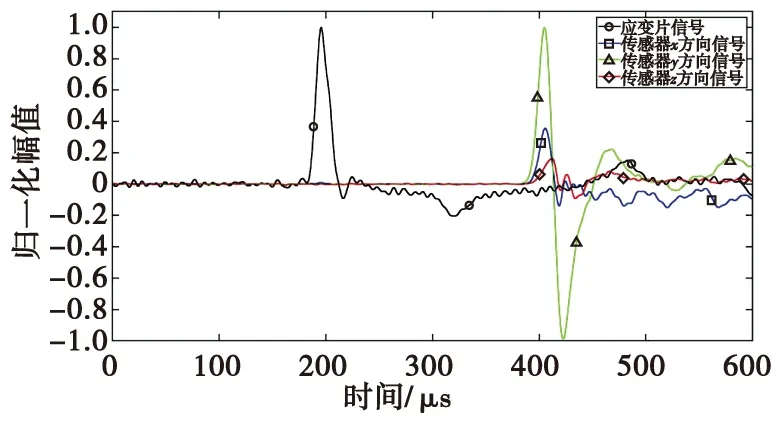

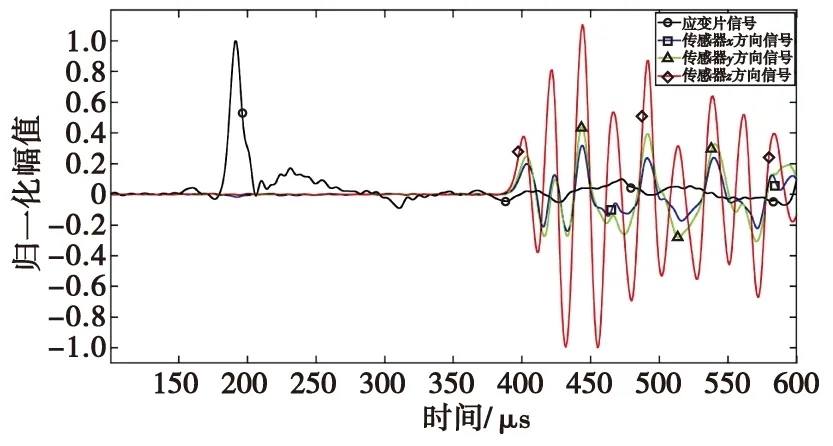

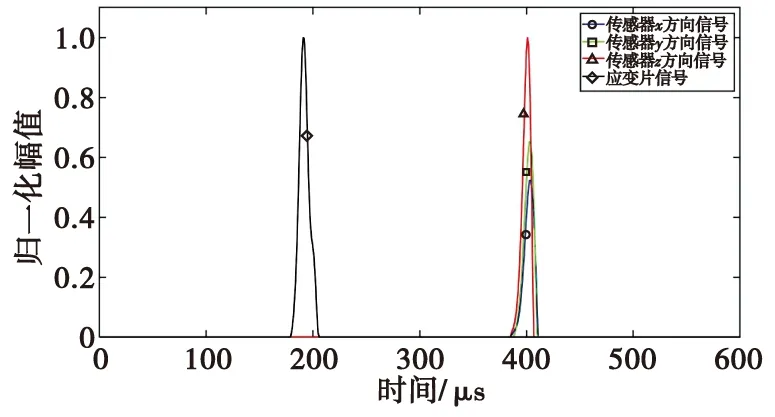

将单轴向冲击加载测试完的传感器,安装在多分量冲击加载装置上进行三轴向测试校准,80K-1022号三轴传感器测试解算结果如图15—图17所示。

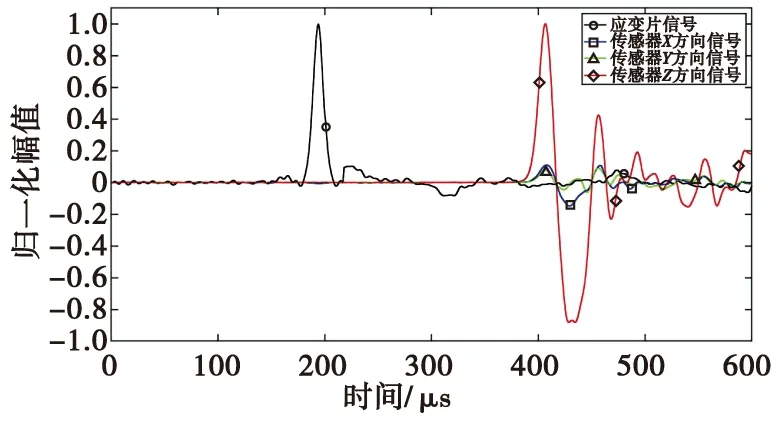

图15 应变片与传感器三轴向输出信号Fig.15 Output signal of strain gauge and accelerometer

图16 截取第一个波峰后的信号Fig.16 Output signals after the first crest is intercepted

通过分析图16曲线可以看出,同一冲击加载激励条件下,应变传感测试系统输出信号与传感器输出信号波形一致性良好,证明了此方法的可行性。

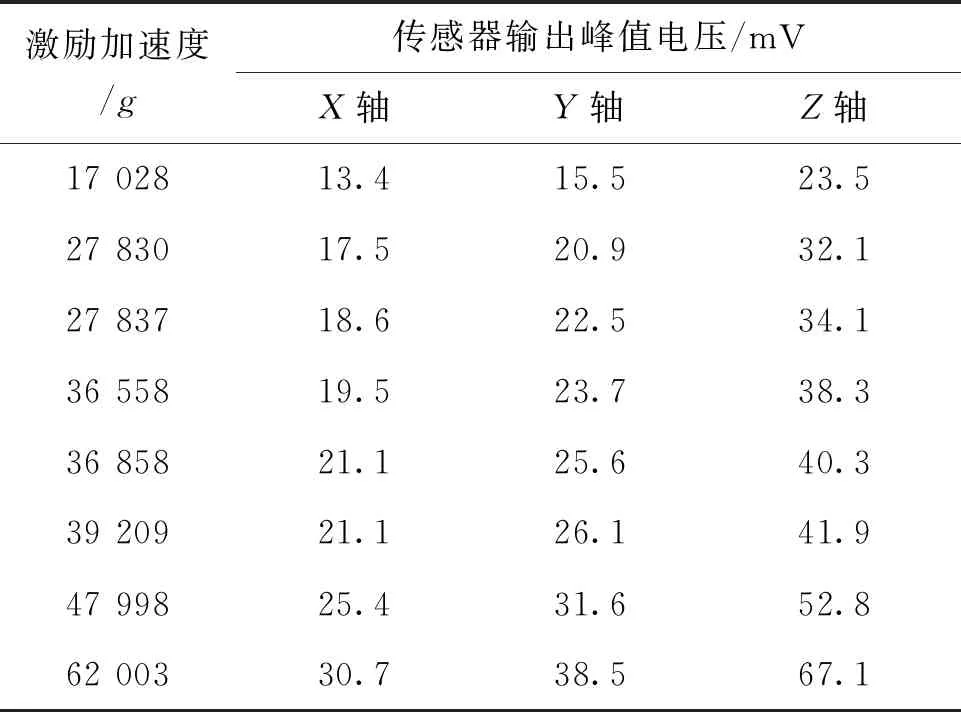

进行多组试验,得到不同峰值大小冲击下传感器的输出结果如表4所示,对测试结果进行最小二乘线性回归分析,如图17所示,横坐标表示激励加速度,纵坐标表示三轴传感器的输出电压值。拟合直线表明,最小二乘法较好地拟合出了传感器三个轴向的输入输出特性。

表4 多分量冲击试验测试结果Tab.4 Multi-component impact test results

图17 冲击拟合直线Fig.17 Fitting line

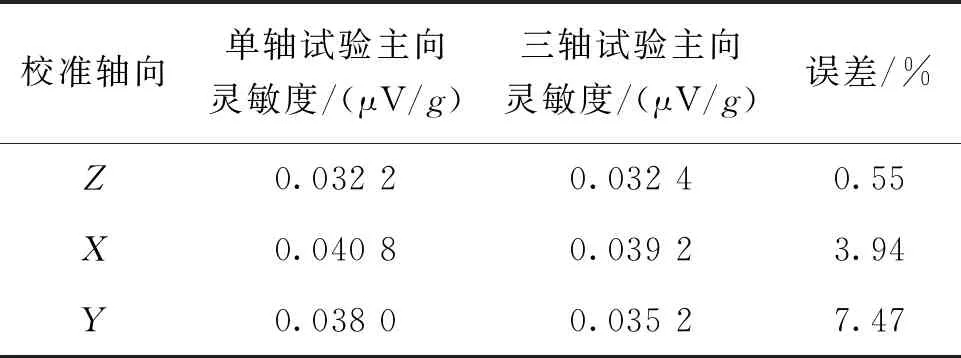

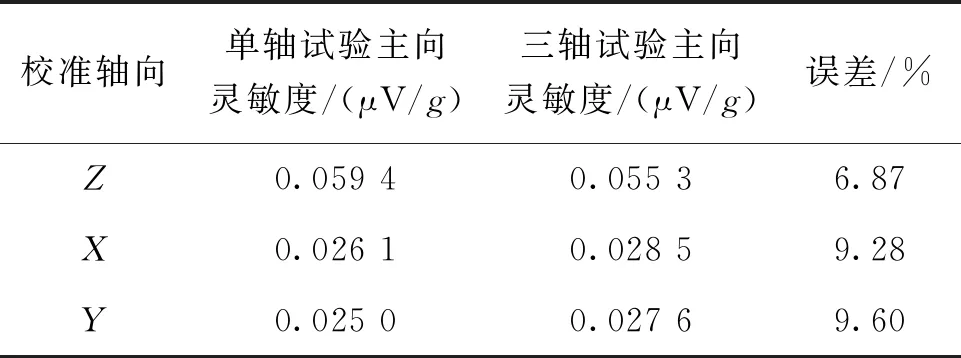

对三轴传感器校准得到的数据进行解算,利用式(13)和式(20)得到多只三轴传感器的主向灵敏度校准结果,将三轴多分量测试校准的结果与单轴方法冲击加载测试得到的结果进行对比,如表5—表6所示。

通过对比单轴向试验测试结果可知,采用多分量校准测试的方法,两只同型号的三轴传感器的三轴向主向灵敏度系数的校准误差均低于10%,满足冲击校准测试要求,在冲击校准允许的范围之内,验证了多分量高冲击试验校准测试装置的可行性。

表5 编号80K-1022传感器灵敏度系数校准对比Tab.5 Comparison of multi-component sensitivity coefficients of No.80K-1022 accelerometer

表6 编号80K-1024传感器灵敏度系数校准对比Tab.6 Comparison of multi-component sensitivity coefficients of No.80K-1024 accelerometer

由表5和表6测试结果可知,多分量校准测试结果与单向轴校准实验结果存在一定的误差,分析误差产生的原因,多分量校准测试装置输出系数根据三只传感器的平均值计算得到,只能作为装置本身的输出系数在校准误差允许范围的相对值;单轴向测试校准的结果表明,部分传感器在产生横向输出时,横向输出峰值与主向输出峰值非同时出现,采用峰值灵敏度进行计算时,导致横向灵敏度值产生偏差,从而对多分量校准的结果造成一定的影响。加速度传感器在实际工作状态,多数情况同时受到来自三个方向的加速度激励,因此相较于单轴依次校准的结果,多分量校准得到的三轴传感器灵敏度系数更具有可靠性。

5 结论

针对单轴向校准装置效率低且操作繁琐的问题,本文设计并搭建了一种多分量高冲击试验校准测试装置。该装置通过产生三轴向同步应力波脉冲加载,能够快速、高效地对三轴加速度传感器进行多分量冲击校准,提高了传感器的校准效率,并且通过程序运算能够快速准确地解算出三轴传感器的三轴向灵敏度指标,通过测试多只传感器对该校准装置的可行性进行验证,与单轴冲击加载校准测试的方法相比,该校准装置的测试结果误差在10%以内,满足冲击校准要求。该试验校准装置对三轴高冲击加速度传感器的多分量校准与应用具有一定的参考价值。