悬挂式农机具电液智能控制系统设计

2023-07-12吴延勇

吴延勇

(涟水县生产力促进中心,江苏 淮安 223400)

电液智能控制系统常装配在拖拉机悬挂式农机具之中,主要用于提升拖拉机控制以及动力输出效果,其本身是一个闭环智能化控制系统。通过加强对该系统的开发设计研究分析,可以进一步提升拖拉机的智能化控制水平,这对充分发挥拖拉机生产价值、推动我国现代化农业发展有着非常重要的意义。

1 悬挂式农机具电液控制系统原理

悬挂式农机具电液控制系统的组成相对复杂,包括驾驶员控制面板、智能传感器、液压系统、电子控制单元以及悬挂机构。悬挂式农机具电液控制系统在运行时,先由农机驾驶员通过控制面板,实现对牵引力、位置、方位以及油压的综合控制,并结合农机生产需求,完成控制参数的自主设置[1-2]。对智能传感器而言,基于农机不同的生产需求,主要包括牵引力传感器、耕深传感器、油液压力传感器等。传感器在运行工作时,相关的装置信号需要经过信号放大器进行放大,然后再经过A/D 转换,才能完成传感器信号的传输,最终传感器信号传输至电子控制单元(Electronic Control Unit, ECU)。农机具的液压系统,主要包括液压泵、电液控制阀、液压缸、油管等装置,液压泵主要为整个悬挂式农机具电液控制系统提供油液动力。电液控制阀在运行时,主要受电子控制单元的控制。在控制过程中,主要通过控制阀口开闭,实现对油液方向的控制。通过控制阀口的开口大小,实现对油液流量大小的控制。通过上述控制方式,实现对悬挂机构升降与运行速度的控制。电子控制单元主要负责接收控制面板与传感器的信号,然后将控制信号放大,实现对电液控制阀的有效控制。

2 悬挂式农机具电液控制系统整体模块构成

从悬挂式农机具电液控制系统组成来看,包括多个控制模块,比如微处理器模块、驱动器模块等。其中对微处理器模块而言,本系统设计采用了STM32F103 单片机作为核心控制单元。模块在运行时,通过PWM信号输出,实现比例阀控制,来有效驱动电路。同时,在该信号的帮助下,还能够对比例方向阀进行精准地控制。在控制过程中,主要目的是进行液压调速,更好地满足农机使用功能需求。对速度传感器而言,可以采集液压马达输出轴的转速信息,然后结合该信息,以此来实现系统动力输出控制,并让整个系统处于闭环控制状态。对液晶显示屏处理模块而言,直接通过串口与微处理模块核心控制单元相连接,实现参数输入设置,并实现系统工作各种状态参数的实时显示[3]。对提升手柄控制模块而言,主要负责接收来自核心控制系统的指令,并执行相关指令操作,比如悬挂系统的升降,实现系统的智能化控制。

3 悬挂式农机具电液控制系统硬件设计

3.1 比例方向阀电路设计

在设计过程中,首先应确定电路的主控单元,并完成单元电路控制逻辑的分析。在这一过程中,单元会发出PWM 信号,可以对DRV812 驱动控制电路进行控制。通过该控制电路,主要目的是完成对比例方向阀脉宽参数的精准化调制。同时,在设计的过程中,还可以设计专门的驱动控制电路。在该控制电路中,通过将PWM输入口和PWM输出口相连,前者属于DRV812 驱动控制电路,后者属于STM32F103 单片机。二者在相连的基础上,还需要将芯片FOULT与单片机的通用输入输出端口(general purpose intput output, GPIO)进行连接。在系统运行时,可以结合上述引脚电平的真实状态情况,通过进行分析判断,从而了解芯片实际的运行状态。在本次设计时,选择从比例阀驱动电路模块入手展开相关的设计工作。在进行设计时,围绕DRV812 驱动芯片,本设计采用了双路全桥工作模式。在该模式下,芯片在运行的过程中可以输入多路PWM 信号,实现对主芯片半桥的针对性控制。针对不同的半桥,均配置栅极驱动电源,这些电源均相互独立。同时,在引脚设计方面,采用了自举引脚与电源引脚。通过采用上述设计方法,确保半桥的电气特性具有对称性特点。在设计方向阀输入引脚的过程中,可以选择将其与电路功率输出引脚进行连接。方向阀的输入引脚可以通过输入PWM 信号,实现对多路比例方向阀的控制。在整个控制过程中,可以实现最大连续驱动控制,最高能够达到12 A。DRV812 主芯片在运行时,针对故障问题可以及时响应,当发现故障时,半桥将会输出高阻抗状态。同时,FAULT引脚将也会发生变化,即从原本的高电平转化为低电平,当设备在故障条件已被删除的情况下,可以实现自动恢复功能。

3.2 显示屏输出设计

在对智能化控制系统设计的过程中,首先应关注系统的显示屏。在本设计过程中,采用了迪文DMT80600T104 显示屏。这种显示屏属于液晶显示屏,可以直接通过触摸屏幕实现功能操作控制。相较于传统的显示屏,这种显示屏功耗低、屏幕的亮度比较均匀,可以有效保护眼睛,整体的性能也比较稳定[4-5]。在同一个屏幕上,不仅可以显示各种有效的数据信息,还能够显示一些图片信息。由于显示屏分辨率非常高,因此即使图片的颜色是彩色,在屏幕上也能够清晰可见。这些显示屏在运行通信时,主要通过串口与单片机连接,最终实现相应通信功能。在显示屏之上,能够实现输出内容显示。具体的显示内容包括系统的“速度”“方向”等内容,还可以实现上述参数的设置显示。系统在初始化后,在显示屏上主要输出为当下的方向与速度。如果需要进行调整,可以直接触摸按键,完成速度、方向的设置。在完成设置后,重新点击操作,便能够执行设置好的速度与方向等输出内容。

3.3 电液控制设计

电液系统是主要的动力输出系统,同时也是本次设计的关键所在。电液控制设计质量的好坏,将会对整个悬挂式农机具电液控制系统产生直接的影响[6]。基于此,在实际设计的过程中,必须认真分析负载、运动方式,明确关键的参数内容。液压系统组成并不复杂,主要配置有两个单通道回路。液压系统的动力由液压泵提供,液压泵在工作时,主要由农机动力输出轴负责提供动力。在动力输出过程中,主要利用了设备机械能,通过转化使其以液压能形式展现。具体而言,在设计的过程中,通过将农机与液压油泵输出轴进行连接,在连接时,采用了万向联轴器装置。该装置本身有着非常强大的角度补偿能力,同时针对轴向位移也有较强的补偿能力,不仅如此,装置的回转能力也非常强大,传动稳定性优良,可以满足动能转换的需求。

在万向联轴器的帮助下,农机动力输出轴可以通过转动,完成机械能的转化,用于满足液压泵运行所需的动力需求。针对液压油的控制,可以调整液压动力的大小。在这一过程中,主要依赖于通过比例阀装置进行实现。相关控制内容包括方向的准确性控制、压力大小的控制等。同时,通过外接油路与液压马达相连接,以此完成对液压机械的控制,使其满足设备功能要求。

在总回路中,还应提高对溢流阀和安全阀设计的重视程度。对前者来说,主要设计目的是满足回路流量控制要求。针对后者,主要设计目的是满足回路压力控制要求。最终目的是有效提升系统压力的稳定性,防止液压系统过载,引起安全事故。压力表设置在液压泵出油口与比例阀进油口之间,可以实时了解农机动力输出轴向液压泵提供动力的大小。在后续发生系统故障时,可以通过压力表,了解系统的压力大小。流量表用于检测各油路在运行时流量的大小,压力表用于检查油路运行的压力大小,可以直接通过流量表与压力表,了解系统稳定性,这也为后续试验数据采集提供了良好的便利[7]。

3.4 提升手柄模块设计

做好提升手柄控制模块设计,可以有效提升悬挂式农机具电液控制系统的协调性。在设计前,需要分析系统工作部件的动作性和电动缸的反应性,并以此为依据,明确主要参数。整个手柄模块主要由电动缸、Y 型推拉杆等组成。电动缸作为执行机构,可以避免设置气源装置以及一些辅助装置,简化整个模块设计构成,还能够使得整个模块装置更加轻量化。手柄控制模块在实际运行时,通过直流电机完成对电动缸的驱动,使其按照指定的方向做伸缩运动。在具体做功的过程中,将手柄另一端作为圆心做圆周运动,以此实现对手柄的升降控制[8]。

4 悬挂式农机具电液控制系统软件设计

悬挂式农机具电液控制系统软件开发环境采用了Keil μVision5。在本次设计的过程中,主要采用了模块化设计方式。在程序系统配置方面,需要初始化PWM占空比、定时器、A/D采集程序等装置软件。在具体进行程序设计的过程中,针对不同模块,均选择了独立运行模式。在不同程序模块之间,设计了子程序,以此控制完成信号采集、存储、分析,并控制硬件,完成系统的各项功能设置。其中对比例方向阀而言,可以采用单片机核心控制装置的定时器,实现精准控制。在这一过程中,可以在相关函数的帮助下,对PWM占空比进行合理调整,从而控制比例方向阀的线圈电流大小,以此来对整个阀门进行精准化控制。对液晶显示屏模块而言,可以通过串口等读取指令。在此基础上,还可以在外部中断的帮助下,实现指令的关闭与启动。一般情况下,可以每隔20 ms发送一次命令,完成屏幕输入值和反转指令的读取[9-10]。

5 系统性能试验分析

5.1 实验农机设备

在本悬挂式农机具电液控制系统实验过程中,使用的农机为五征牌拖拉机与马铃薯收获机,其中前者的型号为TA354,后者的型号为4U-170。

5.2 实验方法

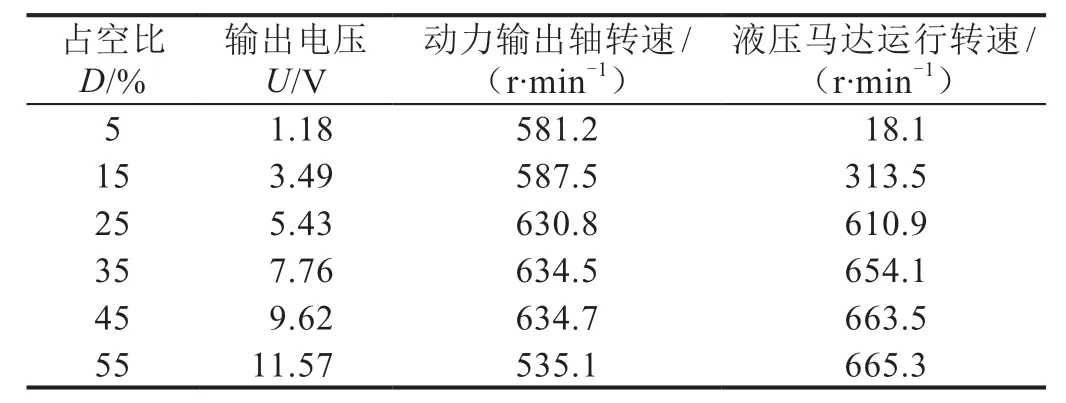

首先,在实验室内,通过运行拖拉机,以此利用其动力输出轴,满足系统的原动力要求。然后,通过电液系统,将拖拉机运行提供的原动力转化为液压能,将实验室内的悬挂马铃薯收获机作为负载,以此来完成试验,并采集相关试验数据信息。在处理数据信息时,将液压油进油口压力设置为10 MPa,调节PWM 信号占空比,每次增加10%,可以对比不同PWM 占空比下对应的马达转速值,具体如表1所示。

表1 不同PWM占空比下的液压马达转速数值

5.3 实验结果分析

通过表1 可知,当PWM 信号占空比在不断增加时,马达转速也在不断提升。当占空比在5%~25%变化时,液压马达运行转速从18.1 r/min 提升至610.9 r/min,整体提升速度较快。尤其是当动力输出轴占空比为25%时,受到负载反馈影响,转速增幅较大。当占空比在5%以内时,产生了比例阀开度死区,流量不足,此时的转速为0。当占空比在55%时,比例阀开度处于最大状态,出现了流量饱和现象,此时的液压马达运行转速最大,且不再提升。

6 总结

总而言之,悬挂式农机具电液控制系统开发是一项专业复杂的工作。在实际开发设计的过程中,应了解该系统的基本原理,并从整体设计、硬件设计、软件设计的角度出发,加强对相关设计细节的落实。通过加强对系统性能的试验分析,验证系统的效果,从而为后续投入生产实践做好充足的准备工作。