制动噪音及其处理方式

2023-07-10程煜景园

程煜 景园

摘 要:制动噪音产生的原因多种多样,为了提高消费者的驾乘舒适性,需要在设计时针对制动噪音进行设计规避。本文通过分析制动噪音产生的原因,提出相关的噪音解决方案,并提出了制动噪音试验的相关测试流程。本文的分析思路及优化过程,对于后续项目的制动系统NVH性能开发具有一定的参考意义。

关键词:制动噪音 摩擦片 试验测试

Brake Noise and the Way to Deal with it

Cheng Yu,Jing Yuan

Abstract:There are various causes of brake noise, and in order to improve consumers' driving comfort, it is necessary to design to avoid brake noise during design. This paper analyzes the causes of brake noise, proposes related noise solutions, and proposes the relevant test procedures of brake noise test. The analysis ideas and optimization process of this paper have certain reference significance for the development of NVH performance of braking system in subsequent projects.

Key words:brake noise, friction plates, experiment test

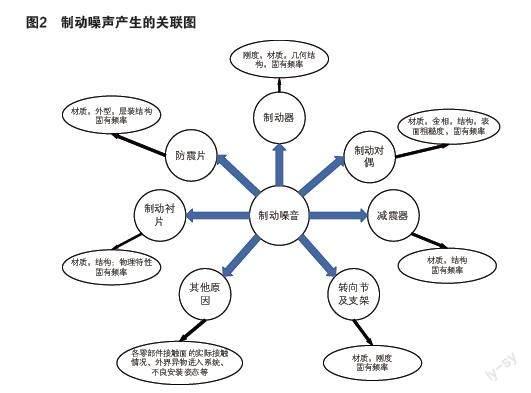

1 制动噪声产生的原因

汽车制动噪声产生的因由大体可分为两个方面:制动时摩擦振动频率与其它零部件固有频率相同而产生共振;由于外部影响促使某制动系统零件变形或与周边件干涉等而发生的噪声。

除来自外界异物造成的噪声外,某车型产生噪声多是由于制动衬片、制动对偶、连接件和制动器之间等制动系统零件之间的不匹配造成[1]。由于不同车型零件的差异,固定材质的摩擦片匹配不同的车型,其制动噪声的表现也不一致[2],主机厂会针对其不同车型单独进行摩擦片的开发。

2 制动噪声分类及振动介绍

2.1 制动噪声的分类

2.2 常见的制动噪声及振动问题

客户关于制动方面的抱怨多数是:制动啸叫、蠕动噪声、Moan噪声。

2.2.1 制动啸叫

制动啸叫是制动刹车时最主要的噪声,可通过减少振动来最小化噪声。一般由制动片和制动盘的摩擦产生一个或者多个共振频率,由制动盘发出噪声,且制动盘起到扩音器的效果。

2.2.2 蠕动噪声

蠕动噪声(Groan)是车辆制动时盘片摩擦产生的一种低层噪声,频率低于800Hz,车内的乘客也可以明显感知到,一般是由于车体结构的共振所引起。

当车身随制动前倾时;车速较低时容易产生该噪声,在自动挡汽车上出现频次较高。噪声表现为一连串的有节奏的震动,这种连续有节奏的震动是由于刹车片和制动盘间的蠕动现象产生的。

造成制动Groan噪声的潜在因素有:(1)刹车片热变形;(2)刹车片/制动盘之间以及刹车片/卡钳之间的压力分布;(3)制动盘变形,即表面起槽,形成波纹及表面处理形态等;(4)摩擦力和速度;(5)卡钳刚度;(6)轴套刚度。

2.2.3 Moan噪声

Moan噪声一般是车辆低速行驶时,轻踩或不踩制动踏板时,发出的一种低沉噪声,频率低于1kHz。该噪声可以轻易被驾乘人员注意,通常会在车辆车速较低、很小或者没有制动压力、制动转向或非制动转向时产生。

Moan噪声产生的原因一般与制动部件、轴及悬挂系统的刚度有关,例如制动与悬挂装置之间处于锁死状态;刹车片和制动片以及卡钳与摩擦片的压力分布不均;非制动拖滞力矩过大等。

3 解决制动噪声的方法

3.1 制动噪声解决方案

制动噪声的解决方案一般可以分为两大类:一是改变制动系统的结构;二是改变制动系统的重量。这两种解决方案都是为了改变制动系统的振动频率,可以在开发前期使用CAE分析等手段来进行前期方案验证[3]。在主机厂中为了降低更改成本会采取更改摩擦片或者更改制动卡钳重量的方式来进行。其中更改摩擦片是最主要的解决方案。一般的摩擦片更改方案有:

(1)消除激发噪声的源头(如倒角设计或者开槽,摩擦材料配方的优化);

(2)增加阻尼(如消音片配方优化);

(3)消除制动部件耦合的状态;

(4)改变接触面的压力分布,不同包角设计制动压力分布见图3。

3.2 试验验证

为验证更改前后的制动噪声改善效果,使用台架和实车路试进行制动噪声的测试[1]。为了保证台架测试的试验精度,一般要求:

(1)前/后制动器总成及悬架件均为工装件;

(2)发生频率2kHz~17kHz之间需要制动器总成;

(3)发生频率0.9kHz~17kHz之间需要制動器总成+1/4悬架;

(4)鼓式制动试验检测频率在0.5kHz~17kHz。

摩擦片试验台架匹配优化方案实例见表2,试验台架测试示意图见图4。

台架测试使用SAE J2521标准进行测试[4],其优点有:

(1)在可控环境下提供验证试验;

(2)低成本、高效率、针对性强,比路试快捷。

但是台架匹配结果不能完全代表实车,因此实车验证环节是必不可少的噪声路试,通常以主机厂的试验规范来作为测试程序,进行磨合、山路驾驶和阶段评价等项目[5],为了保证噪声路试结果的有效性一般会要求:

(1)至少需要一台试验车,最好两台以上;

(2)試验车辆需满足设计状态,尽可能接近量产状态;特别悬架系统为操稳调教后状态;

(3)不少于2人的驾驶员在多循环试验中交替驾驶。

路试过程中要采集:车速、车辆减速度、噪声频率、噪声声压级、环境温度、环境湿度、制动盘磨损与摩擦片磨损等参数,来帮助判断制动噪声的改善效果。

路试时可分为四个阶段:

第一阶段路况为山路和乡村小道的综合路况,该路况制动强度中等,前期为热态制动,后期为常温制动。

第二阶段路况为乡村小道+山路+国道,该路况制动强度覆盖较为全面,前期多为初级制动,中段为热态制动,后期为常温制动。

第三阶段路况为国道,模拟高速路况,主要考察高速制动工况下,车辆是否存在制动抖动的情况。

第四阶段路况为山路,该路况制动频繁,基本为中等强度制动(制动减速度0.3~0.6g),属于热态制动,同时可以考察是否存在Groan噪声。

通过制动路试可以通过仪器设备测得制动时制动噪声产生时的特定工况,工程师后期针对该工况即可进行相应的设计优化,可以通过设计摩擦片倒角或者更改消音片材料的方式来消除制动噪声。图5为某车型通过路试测出的噪音发生频率图。

针对噪音产生的频率可以制定相应的改善方案和测试流程,见表3。

最后,不同主机厂会对路试噪声提出不同接受标准,以SNI值举例,某主机厂要求路试验证SNI≤1.75。

4 结语

引起制动噪声的原因复杂,不仅有单一性的激励和系统性的激励,且受环境因素影响较大,如晨起噪声、地域性噪声等。正因为制动噪声复杂性,制动噪声不仅成为各主机厂的瓶颈技术难题,也成为是制动器供应商的行业难题。制动噪声的可控因素有控制零部件之间的共振,经各部件自身材质、压缩、结构、刚度或者部件间的配合方式的改善,可降低或有效预防噪声的产生。同时制动噪声的不可控因素包括零部件自身磨耗及老化;道路的加载与震动;不良使用;及使用的自然气候环境(高温、高湿、高盐分等)。希望通过本文对制动噪声的开发与试验验收有一定启发作用。

项目:2022AH052362安徽省高校科研项目(自然科学类)-基于纯电动汽车振动和噪声问题的结构优化研究。

参考文献:

[1]李东.乘用车制动噪音及解决方法[J]. 内燃机与配件,2021,000(019):P.129-130.

[2]张加乐.基于有限元分析与台架试验的某型轿车盘式制动器减振降噪研究[D].天津科技大学,2016.

[3]向永超,姜奇文,张宁,等.盘式制动器制动尖叫噪音优化的研究[J].汽车科技,2022(002):000.

[4]李虎本,黄巨成,朱亚伟.制动噪音与环境因素的分析及改善措施[J].智能制造,2019(5):3.

[5]宋明,李巍.乘用车制动噪声及抖动整车道路试验方法及评价规范探索[J]. 汽车实用技术,2019(6):3.