某轻型卡车盘式制动器摩擦片脱落原因分析及解决措施

2016-07-08谢飞常庆军陈伟

谢飞,常庆军,陈伟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某轻型卡车盘式制动器摩擦片脱落原因分析及解决措施

谢飞,常庆军,陈伟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

摘 要:针对某轻型卡车盘式制动器摩擦片脱落问题,对可能的原因进行分析并排查,确定造成制动器摩擦片脱落的原因,针对此问题对制动器摩擦片的材料及结构进行优化,最终解决制动器摩擦片脱落问题,并对方法进行了固化。

关键字:摩擦片脱落;高温;山路试验;摩擦材料

10.16638/j.cnki.1671-7988.2016.04.056

CLC NO.: U467.3Document Code: AArticle ID: 1671-7988(2016)04-157-03

引言

汽车的制动性能是汽车的重要性能之一,汽车的制动系统出现故障将直接影响汽车的行车安全。随着技术的发展,盘式制动器越来越多的应用于轻型卡车上,而摩擦片是盘式制动器的重要部件之一,其发生故障直接导致制动性能下降,发生安全事故。

本司某轻型卡车新开发的一款盘式制动器,在进行试验验证时,发生制动器摩擦片从摩擦片背板脱落情况,本文针对此问题进行原因分析并提供解决措施解决此问题。

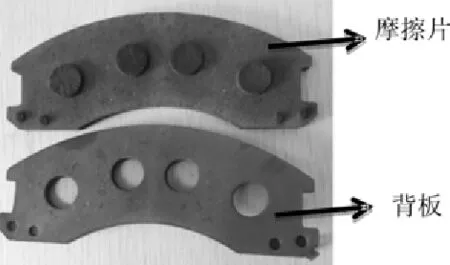

1、故障描述

车辆在进行4325km山路试验时前盘式制动器出现”叽叽“噪音,但没有发现其他异常,继续进行5000km山路试验和5000km强化路试验,在强化路试验2000km拆解制动器进行例行检查时发现,制动器摩擦片从摩擦片背板脱落。

图1 摩擦片脱落故障件

2、原因分析

针对制动器摩擦片从摩擦片背板脱落进行FTA分析。

图2 摩擦片脱落故障树

通过查询该批摩擦片使用的粘结剂的生产日期及保质期,确认摩擦片粘结剂在保质期内;对粘结剂的质量进行检验,粘结剂的质量满足相关性能要求,不属于故障原因。通过调查该批产品过程检验单、工艺卡等原始记录进行确定,产品在制动过程中是满足规范要求。同时对该批制动器摩擦片进行冷剪切力和热剪切力试验,均满足要求。

通过对故障件解剖分析,故障件出现以下几个特征:a)摩擦面表面发蓝;b)不锈钢消音片与油缸接触面已受高温影响大面积发黄;c)隔热片表面橡胶已融化,粘连在消音片与钢背上。这些现象表明,制动器摩擦片承受非常高的温度作用。

图3 故障件摩擦片

图4 故障件不锈钢消音片

将制动器摩擦片与摩擦片背板粘结在一起的粘结剂能够承受的最高温度在350摄氏度,超过此温度,粘结剂将会分解失效。综合以上信息分析,造成制动器摩擦片脱落的原因很可能为在进行山路试验时产生的高温超过摩擦片粘结剂能够承受的温度,摩擦片粘结剂在高温下分解,使制动器摩擦片与摩擦片背板之间的作用力减小,在制动过程中,摩擦片与制动盘的摩擦力大于摩擦片与摩擦片背板之间的作用力,导致摩擦片从摩擦片背板脱落。

3、原因验证

为了验证高温是否是导致制动器摩擦片从摩擦片背板脱落的原因,在车辆进行山路试验时,对前盘式制动器摩擦片的温度进行实时测量,一轮山路试验的试验里程为10km,共循环进行15轮山路试验,总计150km试验里程。试验设备包括:温度传感器、GPS信号接收器、加速度传感器、数据处理计算机。

通过GPS信号接收器记录车辆在试验过程中的速度,通过加速度传感器记录车辆每次制动时车辆的减速度,通过温度传感器测量制动试验过程中的摩擦片温度,温度传感器安装在盘式制动器摩擦片中,距离摩擦片工作面3mm处,其安装如图5所示,通过计算机可以实时记录试验过程中的各项参数。

图5 温度传感器安装图

在第一轮山路试验后,通过数据处理计算机显示,制动器摩擦片的温度上升到约300℃,此温度是下长坡后的最高温度,未进行制动时温度在200℃左右;在第二轮山路结束后最高温度接近400℃,未进行制动时,温度维持在300℃左右;第三轮山路结束后,最高温度接近450℃,未进行制动时,温度在350℃左右;此后随着试验的进行,最高温度接近550℃,在不制动时温度维持在400℃左右,其中温度超过350℃时间占整个试验过程90%,摩擦片各温度分布如图6所示:

图6 摩擦片温度所处区间图

从采集的数据可以看出,在试验过程中,摩擦片超过350℃的高温阶段的确非常多,在进行4轮山路试验后,平均温度一直维持在接近400℃,而目前国内外摩擦片的粘结剂在350度就会发生分解,通过本次试验确认高温是造成摩擦片从背板脱落的原因。

4、解决措施

因为是高温造成摩擦片与背板之间的粘结剂分解导致摩擦片脱落的问题,因此解决措施从这个方面着手,解决措施有以下几个方面:

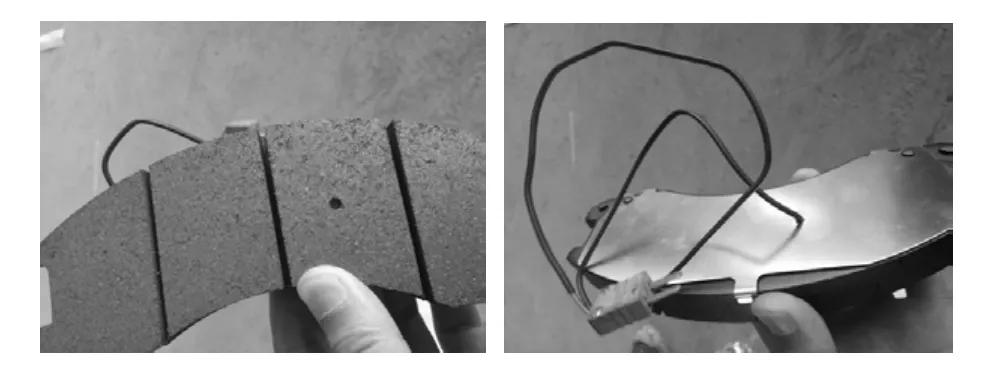

A.降低摩擦材料中金属纤维成分比例。摩擦片中含有金属纤维成分,由于金属纤维具有优良的导热性能( 40× 1.163W/m·℃ ),工作面产生的热量很容易传递到钢背,从而导致粘结剂分解失效。所以通过降低摩擦材料中金属纤维成分比例,增加矿物纤维等低导热系数成分比例,减少从摩擦片工作面传递到摩擦片与背板结合处的热量。

B.在钢背和摩擦材料之间增加底料层。底料成分主要为粘接剂、矿物填料及少量的有机纤维,底料不仅可以起到隔热的作用,也是一个摩擦材料和钢背之间的过渡层,可以提高钢背和摩擦材料的粘接强度。

图7 摩擦片温度所处区间图

图8 加焊铁丝网图

C.在背板上加焊铁丝网。由于摩擦片的面积较大,且轻型卡车的惯量较大,仅靠钢背上设计的四个通孔来增加剪切力是不够的。通过在背板上加焊铁丝网,来增加背板和摩擦材料之间的接触面积,以增加背板和摩擦材料之间的粘接强度。

5、解决措施效果验证

通过上述的解决措施,对新状态的摩擦片进行台架试验,摩擦片的摩擦系数、热衰退性能及磨损率等均满足相关要求。进行5000km山路试验和5000km强化路试验后,摩擦片磨损正常,未出现摩擦片从背板脱落情况。

6、总结

本文针对摩擦片从背板脱落问题,调查可能导致此问题的原因,分析为高温导致摩擦片粘结剂分解造成摩擦片从背板脱落,并进行试验确认了此原因;通过低摩擦材料中金属纤维成分比例、在钢背和摩擦材料之间增加底料层、在背板上加焊铁丝网等措施来解决此问题,通过试验验证,未出现摩擦片从背板脱落情况,此问题解决。

参考文献

[1] 余志生.汽车理论.机械工业出版社.2000

[2] 刘惟信.汽车制动系的结构分析与设计计算.清华大学出版社. 2004.9

[3] 肖丽萍.汽车前制动器摩擦片的可靠性特征量估计.《中国制造业信息化》,2010年01期.

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)04-157-03

作者简介:谢飞,就职于安徽江淮汽车股份有限公司。

The cause analysis and solution measures of the friction plate dropping of some light trucks’disc brake

Xie Fei, Chang QingJun, Chen Wei

( Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )

Summary: Aiming at the friction plate dropping of some light trucks’ disc brake, we analyze and check some probable reasons. Then we try to make sure the reason that makes the friction plate drop. For this problem, we optimize the materials and structure of the disc brake’s friction plate. Finally, we solve the problem and solidify the method.

Keywords:Friction Plate Drop; High Temperature; Mountain Road Test; Friction Material