添加树脂碳对针刺C/C-SiC材料熔渗行为及性能的影响①

2023-07-08张光喜吴小军刘明强陈意高张倩玮

张光喜,吴小军,刘明强,陈意高,张倩玮,侯 晓

(1.西北工业大学,西安 710072;2.西安航天复合材料研究所,西安 710025;3.中国航天科技集团有限公司,北京 100048)

0 引言

C/C-SiC复合材料具有耐高温、低密度、高比强度和比模量抗氧化、耐烧蚀等一系列优点,且SiC基体在高温下氧化为致密的SiO2阻氧层,可有效提升复合材料的抗氧化能力,故被广泛应用于航天飞行器的外防热系统及冲压发动机的燃烧室等[1-3]。C/C-SiC复合材料的制备方法主要有化学气相渗透(CVI)、先驱体浸渍裂解(PIP)和反应熔渗(RMI)等。相比CVI和PIP工艺,RMI是通过高温熔融Si与碳基体原位反应制备C/C-SiC复合材料,具有制备周期短[4-5]、工艺简单、成本低等优势,因而被认为是一种极具工业化应用前景的C/C-SiC复合材料制备技术。

国外基于RMI工艺制备的C/C-SiC复合材料,已用于X-43A、X-37B、HyFly等高超声速飞行器的头锥、襟翼及超燃冲压发动机燃烧室等热端部件[6-7]。国内中南大学、西北工业大学、上海硅酸盐研究所、西安航天复合材料研究所等对RMI法C/C-SiC复合材料工艺与性能开展了大量研究[8-9],研究重点也从Si熔渗反应机理、工艺调控、性能优化等逐步转向了工程化应用研究,如中南大学将RMI法C/C-SiC复合材料应用于制动摩擦及战略装备领域。但是,Si熔体在渗入多孔C/C复合材料内部及生成SiC过程中,会造成碳纤维的损伤,残留的游离Si相也会导致材料性能的下降。因此,RMI工艺中微结构与残留Si的控制仍是C/C-SiC复合材料应用亟待解决的问题。

研究表明[10],调控C/C多孔碳基体的孔隙结构、碳基体类型等对液Si熔渗动力、组织结构及材料性能的影响较大。上海硅酸盐研究所通过优化预制体孔隙结构,获得碳基体尺寸和孔径小且均匀的C/C多孔预制体,可促进RMI过程中高温熔体的熔渗和反应,降低纤维损伤和残留Si的含量,提高C/C-SiC复合材料的性能稳定性[11]。多孔C/C预制体的基体碳有树脂碳和热解碳及二者的混合,冉丽萍等[12]研究了基体碳类型对RMI法C/C-SiC复合材料性能的影响,发现热解碳与Si熔体的反应不充分、残留Si较多,导致材料强韧性较差,树脂碳更易与Si熔体反应生成SiC相,但对纤维的防护作用弱;在1200 ℃氧化条件下,以热解碳基体为主的C/C-SiC复合材料具有最优的抗氧化性能,热解碳与树脂碳的混合及单一树脂碳基体的抗氧化性能依次降低。因此,优化碳基体组分、揭示熔融Si的渗透行为并抑制纤维损伤是改善C/C-SiC复合材料性能的前提。

为进一步揭示基体碳组分与C/C-SiC复合材料性能关系,本文采用CVI和PIP法分别制备了热解碳C/C、热解碳+树脂碳C/C两种多孔预制体,经RMI工艺获得C/C-SiC复合材料,研究两种碳基体组分对Si熔渗行为和力学、抗烧蚀性能的影响规律,并分析其烧蚀机理。

1 实验方法

1.1 材料制备

以12K T700碳纤维无纬布、碳纤维网胎为原材料,采用无纬布/碳纤维网胎叠层针刺工艺成型了密度为(0.52±0.02)g/cm3的针刺预制体。随后,以C3H6为碳源气,采用CVI工艺在(950±20)℃、3~6 kPa条件下对碳纤维预制体进行致密,制备了密度为(1.35±0.03)g/cm3的热解碳基C/C复合材料(CVI C/C)。以呋喃树脂为浸渍剂,对部分密度为1.10~1.15 g/cm3的热解碳C/C浸渍碳化(PIC),制备了密度(1.35±0.03)g/cm3的热解碳+树脂碳C/C复合材料(CVI+PIC C/C),浸渍压力和碳化温度为1.0 MPa、900 ℃。将CVI C/C和CVI+PIP C/C复合材料水平放置在石墨坩埚中并添加高纯颗粒硅(粒度2~5 mm、纯度≥99.99%),在(1650±20)℃、10~50 Pa条件下制备密度为2.04、2.09 g/cm3的C/C-SiC复合材料,分别命名为CVI C/C-SiC、CVI+PIC C/C-SiC,材料尺寸均为150 mm×150 mm×25 mm。

1.2 拉伸性能测试

依据Q/QJA 207—2014标准,采用INSTRON 5500R型万能试验机测试复合材料的拉伸性能。测试温度为室温,测试方向沿材料X-Y向(面内方向),试样为板状,其标距段长度25 mm、宽和厚均为9.6 mm,夹持段长度35 mm、宽度为20 mm,引伸计量程15 mm;测试时的加载速率0.5 mm/min,结果取5个有效试样的平均值。

图1 C/C-SiC复合材料的拉伸试样照片及尺寸Fig.1 Picture and size of the tensile specimen for C/C-SiC composites

1.3 烧蚀性能测试

依据GJB 323B—2018标准,采用氧乙炔烧蚀法考核C/C-SiC复合材料在富氧环境中的烧蚀行为。烧蚀试样直径30 mm、厚度10 mm,氧乙炔枪口到试样初始表面中心的距离为15 mm;测试时,氧气流量与乙炔流量分别为0.5、0.25 m3/h,烧蚀时间600 s,每隔100 s测量一次线烧蚀率。烧蚀实验前后,用TM-110R型千分表(精度0.01 mm)测量试样烧蚀中心的厚度变化,以单位时间的厚度变化计算线烧蚀率。

1.4 分析表征

将C/C-SiC复合材料试样置于HNO3和HF(体积比为4∶1)的混合酸溶液腐蚀48 h,除去残余Si,随后在700 ℃空气气氛中氧化10 h以除去碳。在腐蚀及氧化实验前后分别烘干对试样,采用ACZET型电子天平称量质量变化,计算材料中的C、SiC和Si质量百分含量[13]。采用POLYVAR-MET型金相光学显微镜、JSM-6360LV型扫描电镜(SEM)观察材料组织结构、拉伸断口及烧蚀表面形貌。利用POREMASASTER33-7型压汞仪法测试C/C预制体的孔隙分布,以阿基米德排水法测试密度和开孔率。

2 结果与讨论

2.1 碳基体对Si熔渗行为的影响

图2为CVI C/C和CVI+PIC C/C复合材料的孔隙特征曲线。在密度相近的情况下,CVI C/C的孔隙呈单峰特征,孔径大小主要集中在10~100 μm;CVI+PIC C/C复合材料孔隙呈典型的双峰特征,且孔径尺寸明显减小。按照孔隙尺寸大(>100 μm)、中(100~10 μm)、小(<10 μm)分类法[14],计算CVI C/C复合材料中大、中和小孔隙的比率分别为4.8%、 13.6%、 2.4%,CVI+PIC C/C材料相应规格孔隙的比率为1.6%、8.5%、7.7%,可见添加树脂碳后材料大孔孔隙显著减少,孔隙尺寸分布更加均匀。

图2 C/C复合材料孔径分布图Fig.2 Pore size distribution of C/C composites

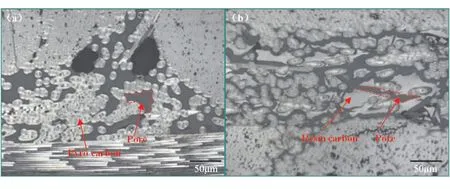

图3为熔渗前低密度C/C复合材料的微观形貌。热解碳紧密包覆在纤维束表面,束间形成较薄壳型大尺寸孔隙结构(图3(a)),树脂浸渍后束间大孔由树脂填充,碳化形成狭缝型孔隙(图3(b))。热解碳和树脂碳致密孔隙模式不同[14-15],CVI过程中气相碳源通过扩散进入预制体孔隙,热解碳以涂层的形式不断沉积在碳纤维表面。由于热解碳层主要填充束内小孔,同时也能在纤维表面形成良好机械性能,故形成了抗液Si侵蚀的界面层,而PIP法液相碳源通过浸渗的方式由大孔隙进入小孔隙,能有效填充束间大孔,提高滞留孔隙尺寸的分布均匀性。液Si向C/C毛坯渗透过程由毛细作用力P驱动:

图3 CVI C/C(a)和CVI+PIC C/C复合材料(b)的孔隙形貌Fig.3 Pore morphology of CVI C/C(a)and CVI+PIC C/C composites(b)

(1)

式中σ为表面张力;θ为润湿角;r为孔隙尺寸。

液Si溶化后的粘度随熔渗温度的增加而降低,进而影响其与C/C复合材料的表面张力和润湿角[16-17]。在相同的熔渗温度(1650 ℃)及液Si粘度前提下,表面张力σ与润湿角θ不会有明显变化。因此,C/C复合材料的孔径尺寸及分布成为影响渗透动力的关键因素。树脂碳填充使得束间大孔小型化分裂,束间小孔增加,同时材料中孔隙尺寸分配相比CVI C/C复合材料更加合理,因此会增大局部区域的熔渗动力,使液Si充分渗透至树脂碳之间的孔隙。

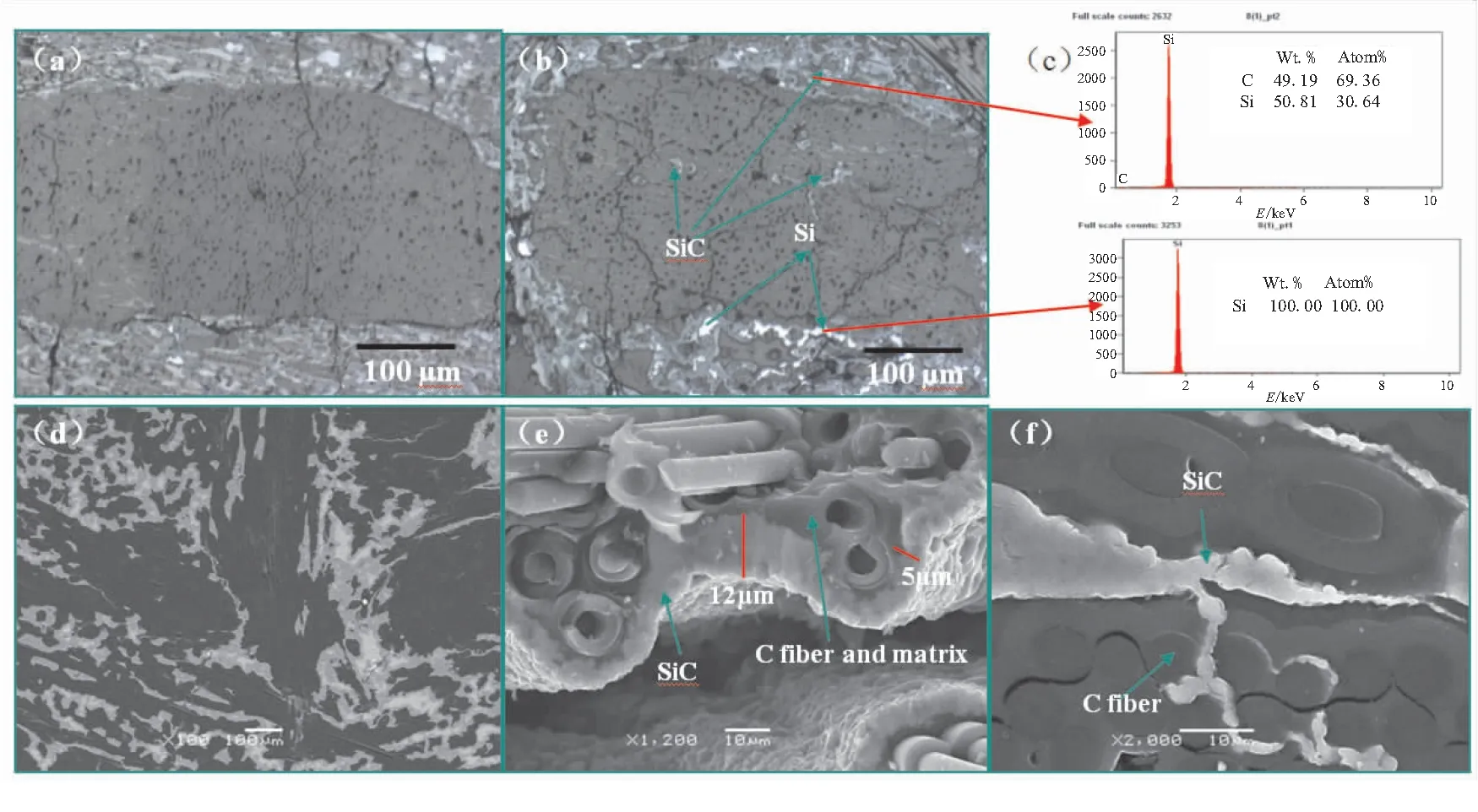

表1列出两种C/C-SiC复合材料的物理参数及化学成分。CVI C/C和CVI+PIC C/C复合材料开孔孔隙率分别为6.4%、4.1%,两者SiC重量占比分别为43.1%、49.3%,与CVI+PIC C/C复合材料的SiC含量较CVI C/C的提高了14%,孔隙率降低36%,且游离Si含量减少。SiC含量提高有利于高温富氧环境下表面SiO2阻氧层的形成,进而改善CVI+PIP C/C复合材料的抗烧蚀性能。图4为C/C-SiC复合材料的微观形貌。C/C-SiC复合材料网胎层中形成了大量的SiC及少量的残余Si(图4(b)、(e)),纤维束结构保持完整,材料中仍然残留有一定数量的孔隙(图4(b))。CVI C/C-SiC复合材料中,液Si与孔隙孔壁的热解碳反应,形成6~10 μm厚的SiC基体(图4(e)),SiC区域有残留Si(图4(c)),材料中部分孔隙仍以较大尺寸形态存在,说明熔渗过程液Si未完全填充大尺寸孔隙;CVI+PIC C/C-SiC复合材料孔隙被反应形成的SiC及残留Si填满,生成的SiC与基体碳呈交错结构,纤维束内部也存在有少量SiC(图4(f)),说明液Si在CVI+PIP C/C复合材料孔隙中的渗透深度大、反应容易进行。

表1 C/C-SiC复合材料的物理参数及化学成分Table 1 Specimen lightning current parameters

图4 C/C-SiC复合材料的SEM形貌:(a,b,c)CVI C/C-SiC和(d,e,f)CVI+PIC C/C-SiCFig.4 SEM morphologies of C/C-SiC composites:(a,c,e)CVI C/C-SiC and(b,d,f)CVI C/C-SiC

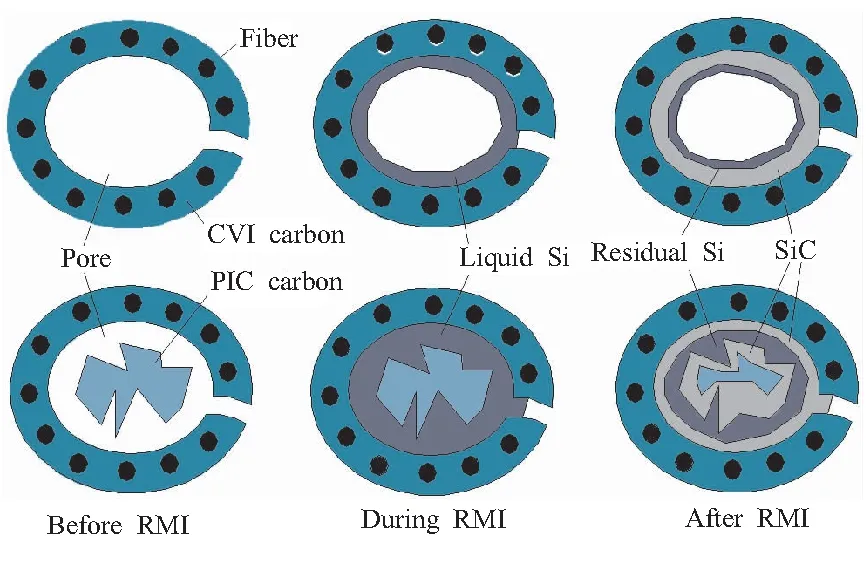

图5示出C/C-SiC复合材料的反应熔渗过程模型。由于低密度C/C复合材料的束内孔隙已接近完全致密(图3),故模型可简化为液Si对束间孔隙的渗透反应。当温度大于1411 ℃时熔融Si与基体碳发生润湿[15],液Si沿材料或孔隙表面传输,在毛细管力作用下向孔隙内渗透并发生Si/C反应。SiC摩尔体积(12.5 cm3/mol)为C的(5.5 cm3/mol)的2倍,故C转变为SiC后体积膨胀约2倍,使得毛细孔径逐渐堵塞,加之大孔中熔渗动力相比小孔会有一定下降(式(1)),导致材料中部分大孔很难由液Si凝聚填满。CVI C/C复合材料的大孔(>100 μm)较多,因此以表面致密为主,沿孔壁形成薄壳SiC基体;CVI+PIC C/C复合材料的孔隙尺寸小(<100 μm孔隙占88%)且熔渗动力大,液Si填充狭缝型孔隙,从而生成的SiC与碳基体交错分布。液Si与C反应为放热反应,放热量高达47 kJ/mol[18],能使局部温度提高350 ℃以上[19],升高液Si的表面张力[20],进一步增强该高温区域的熔渗动力。相比CVI C/C 光滑结构的微观孔结构,添加树脂碳形成的狭缝型孔隙,在液Si更低的粘度下,会形成深度扩散,以及反应释放热量对熔渗动力的进一步提升,会导致更加深入的扩散。一方面深度反应有利于SiC含量的增多以及形成基体C与SiC的交织结构,有利于抗烧蚀及冲刷性能的提高;另一方面深度扩散也可能使碳基体过量陶瓷化而侵蚀碳纤维,不利于材料机械性能的提高。

图5 不同碳基体C/C-SiC复合材料的反应熔渗模型Fig.5 Carbon infiltration model of C/C-SiC composites with different carbon substrates

2.2 C/C-SiC复合材料的拉伸性能

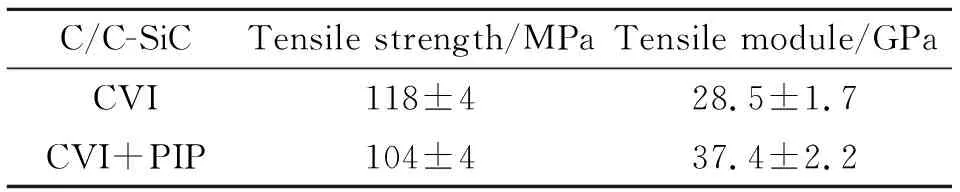

C/C-SiC材料的拉伸性能见表2。CVI C/C-SiC材料的拉伸强度和模量分别为(118±4)MPa、(28.5±1.7)GPa,CVI+PIC C/C-SiC材料的相应性能分别为(104±4)MPa、(37.4±2.2)GPa。CVI碳基体熔渗材料拉伸强度更高、而CVI+PIC碳混合组分熔渗材料的弹性模量更大。添加树脂碳后材料的弹性模量提高了31.2%、拉伸强度降低了11.7%,可见碳组分对拉伸性能有显著影响。SiC的弹性模量(70 GPa)远高于基体C(6~10 GPa)[21],故在在纤维含量相同的情况下SiC含量增加提升了CVI+PIP C/C-SiC复合材料的弹性模量。反应熔渗生成的SiC对复合材料拉伸强度有一定贡献,但碳纤维强度发挥对材料性能的影响更大,添加树脂碳引起的深度渗透对纤维造成了侵蚀(图4(b)),导致复合材料的拉伸强度有一定降低。另外,RMI反应残余Si在凝固过程因体胀效应(8%体积膨胀)也会引起材料局部损伤,而CVI C/C材料中大孔因液Si没有饱和吸附可避免残留Si体胀导致的损伤,有利于其熔渗材料拉伸性能的提高。

表2 C/C-SiC复合材料拉伸性能Table 2 Tensile property of C/C-SiC

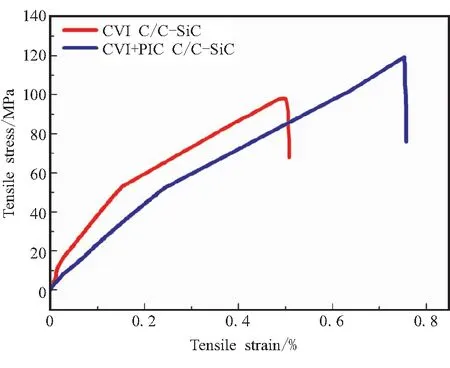

两种C/C-SiC复合材料的拉伸应力-应变曲线的变化趋势一致(图6):初始阶段拉伸曲线呈线性特征,基体与纤维协同弹性变形,此阶段材料未产生损伤,拉伸载荷增加到55~60 MPa时拉伸曲线发生明显偏转,这是在载荷增加过程中C、SiC基体因较低的损伤容限[20]产生内部开裂,载荷通过热解碳界面传递到碳纤维上,致使复合材料保持承载能力,而基体损伤导致材料模量下降,应力-应变曲线偏转。

图6 C/C-SiC复合材料的室温拉伸应力-应变曲线Fig.6 Tensile stress-strain curves of C/C-SiC composites tested at room temperature

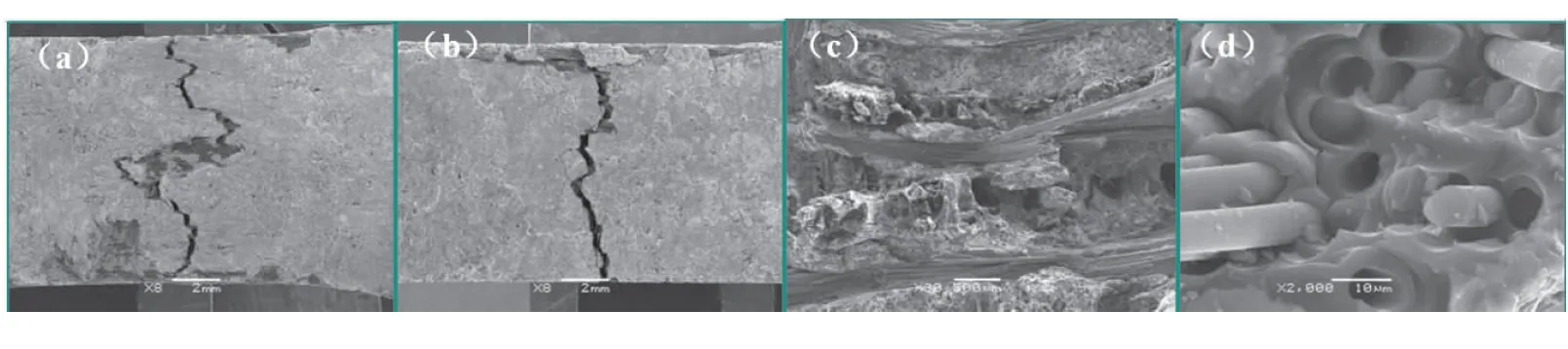

图7为拉伸试样的断口形貌。从宏观形貌可以看出,断口呈现锯齿状非脆性断裂,断裂面有纤维的拔出和脱粘,不同碳组分熔渗材料的断口形貌没有明显差异。由于两种材料都以热解碳为界面层,热解碳与碳纤维优异的界面性能[22-23]可使拉伸损伤区域的应力重新分配到碳纤维上,保证纤维强度的发挥,因此纤维的断裂表现层错的台阶状模式。这也是添加树脂碳后材料强度有一定降低,但仍能保持100 MPa以上的较高水平的原因。

图7 CVI C/C-SiC(a)和CVI+PIC C/C-SiC复合材料(b)~(d)的拉伸断裂形貌Fig.7 Fractured morphologies of CVI C/C-SiC(a)and CVI+PIC C/C-SiC(b)~(d)composites under tensile mode

2.3 C/C-SiC复合材料烧蚀性能

图8为C/C-SiC复合材料在不同时间内的线烧蚀率变化。烧蚀时间在0~200 s内,两种材料的烧蚀率较低且相近,线烧蚀率约0.7~0.9 μm/s;延长烧蚀时间至200~400 s,线烧蚀率不断增加,400~600 s时烧蚀率随时间无明显变化,且CVI+PIP C/C-SiC复合材料的线烧蚀率(1.3~1.5 μm/s)较CVI C/C-SiC复合材料的(1.7~1.9 μm/s)低、说明添加树脂碳后的耐烧蚀性能更优,这与前述碳组分对材料烧蚀性能影响的分析一致。

图8 不同烧蚀时间下C/C-SiC复合材料的线烧蚀率变化Fig.8 Variations of the linear ablation rates of C/C-SiC composites vs ablation time

高温Si熔体浸渗C/C复合材料的同时,因液Si对碳基体的完全润湿使其表面始终处于富Si状态,使C/C-SiC复合材料表面获得一层150~200 μm的致密SiC层[24],因此初始烧蚀阶段(0~200 s)材料具有低的烧蚀率。随着烧蚀时间的延长,SiC层逐渐烧蚀破坏、材料内部开始遭受焰流侵蚀,C/C-SiC复合材料中碳相(碳纤维、碳基体)在富氧环境下产生氧化烧蚀,使200~400 s的线烧蚀率呈增加的趋势。当表面SiC完全烧蚀破坏后,材料内部C、SiC相的氧化烧蚀又达到平衡态,因此材料的烧蚀率趋于稳定。

图9为C/C-SiC复合材料经600 s烧蚀后的表面形貌。材料表面产生了烧蚀凹坑和孔洞(图9(a)),且烧蚀面被SiO2覆盖。CVI C/C-SiC复合材料烧蚀后材料表面覆盖有孔隙,孔洞内部是纤维的烧蚀痕迹,CVI+PIC C/C-SiC材料表面有少量烧蚀孔洞,孔洞内部是树脂碳的烧蚀痕迹,由于树脂碳良好的封孔作用,使得材料内部展示出良好的耐烧蚀性能。结合EDS元素分析结果(图9(c)、(d)),证明材料表面在此烧蚀工况下形成了相对较为完整的SiO2氧化保护层。

图9 CVI C/C-SiC(a)、(c)、(d)和CVI+PIC C/C-SiC复合材料(b)经600 s烧蚀后的表面形貌Fig.9 Surface micrographs of CVI C/C-SiC(a),(c),(d)and CVI+PIC C/C-SiC composites(b)after 600 s ablation

3 结论

(1)相比热解碳基体的“薄壳”状大孔隙结构,添加树脂碳后的狭缝孔隙结构增大了Si的熔渗动力及与碳的接触面积,提高C/C-SiC复合材料的致密度,孔隙率降低了36%,SiC含量升高14%。

(2)C/C-SiC复合材料在0~600 s内的烧蚀率变化分为三个阶段,0~200 s的烧蚀率较低,不同碳组分材料烧蚀水平相当,延长时间则烧蚀率增大;400~600 s内材料的烧蚀率增加不明显。添加树脂碳后CVI+PIPC/C-SiC复合材料耐烧蚀性能较好,400~600 s内的线烧蚀率为1.2~1.4 μm/s,较CVI C/C-SiC的烧蚀率(1.7~1.9 μm/s)低。氧乙炔富氧焰流穿过CVI C/C-SiC材料孔隙引起复合材料的深层烧蚀,而CVI+PIC C/C-SiC因树脂碳引起的封孔效应,未造成明显深度烧蚀,烧蚀性能更加优异。

(3)纯热解碳材料的拉伸强度为(118±3)MPa、热解碳+树脂碳材料的性能为(104±3)MPa,树脂碳对液Si的诱导渗透增加了骨架承载体的损伤,使C/C-SiC材料拉伸强度降低了12%。