航空发动机振动突增问题分析

2023-07-08丁小飞廖明夫韩方军冯国全葛向东

丁小飞 ,廖明夫 ,韩方军 ,冯国全 ,葛向东

(1.西北工业大学动力与能源学院,西安 710072;2.中国航发沈阳发动机研究所,沈阳 110015)

0 引言

整机振动问题是长期制约发动机技术发展的关键故障之一,直接影响发动机结构完整性和可靠性[1]。航空发动机结构复杂,具有多支点、大跨度、双转子的特点[2];其工作工况复杂,具有变转速、变工况、变负荷的特点。上述特点导致了航空发动机易振动,整机振动问题也是导致发动机出厂合格率低和提前返厂的重要因素之一。

航空发动机的振动机理及其控制的研究一直是航空领域的一项重大课题[3]。国内外学者针对航空发动机振动问题开展了大量的理论研究和仿真分析,部分研究成果在发动机研制和设计过程中有所应用。廖明夫[4-5]针对对航空发动机振动和转子动力学设计问题进行了较为详细的研究和阐述;张大义等[6]、陈果[7]、Jose[8]、Chai 等[9]研究了航空发动机等复杂结构动力学建模仿真技术,李岩[10]、洪杰[11]、Hsiao[12]针对转子临界转速跟随、稳健性设计和单、双转子动力学等问题进行了研究;对于航空发动机转子积油[13-15]、轴承装配非线性振动[16]、碰摩[17-18]等典型振动故障,学者们也开展了大量的仿真分析和试验研究;姜广义等[19-21]针对航空发动机实际振动问题开展了大量的研究和诊断排振工作。以上研究工作为航空发动机振动故障诊断以及振动问题的解决和控制提供了重要参考和借鉴。为保障发动机试验运转的安全,在工程实际中需进行振动监测和限制,目前对于发动机振动测量多采用在机匣上安装振动传感器进行,发动机上各处的振动均可由不同的传递路径传至机匣[22-24]。由于传递路径的复杂和振动测点有限,使航空发动机振动分析面临进一步的挑战。

本文针对某型航空发动机在台架试车过程中出现的稳态振动值突增问题,基于动力学普遍方程及实际发动机的具体情况,开展了故障因素排查,建立了双转子发动机动力学分析模型,分析了K5支撑刚度对整机振动的影响。

1 航空发动机振动突增现象

1.1 发动机结构简介

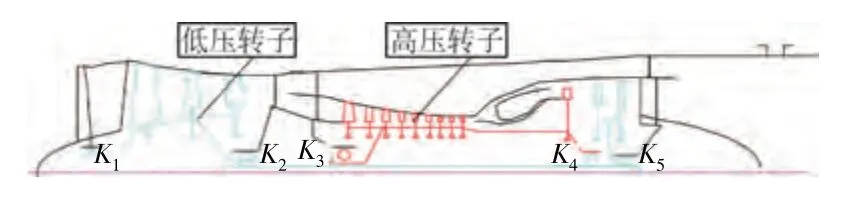

本文研究对象为典型小涵道比双转子航空发动机,该发动机为带有中介轴承的双转子结构,是典型的盘、鼓筒和轴组成的混合式转子,如图1 所示。共有5个支点,K1、K3支点为球轴承,K4支点为中介轴承。低压转子为1-1-1 支承方式(K1、K2和K5),高压转子为1-0-1支承方式(K3和K4),高低压转子反向旋转。

图1 典型双转子航空发动机结构

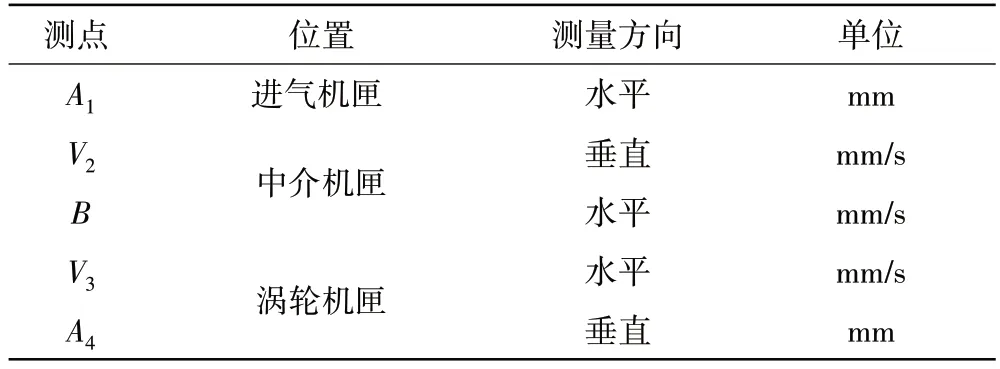

1.2 振动测点布局

在发动机台架试车时,在进气机匣、中介机匣和涡轮后机匣3 个承力机匣上共布置5 个振动测点,监测发动机振动。各测点位置如图2所示,具体信息见表1。A1、V2、V3和A4采用窄带滤波跟踪基频分量,滤波范围为f±3 Hz,f为跟踪的频率。其中A1和A4监测低压转子基频振动位移分量;V2和V3监测高压转子基频振动速度分量。B测点监测(20~500)Hz范围内的振动速度总量。

表1 振动测点信息

图2 振动测点位置

1.3 台架试车稳态振动突增现象

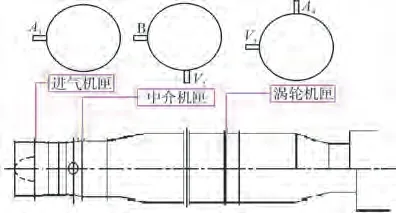

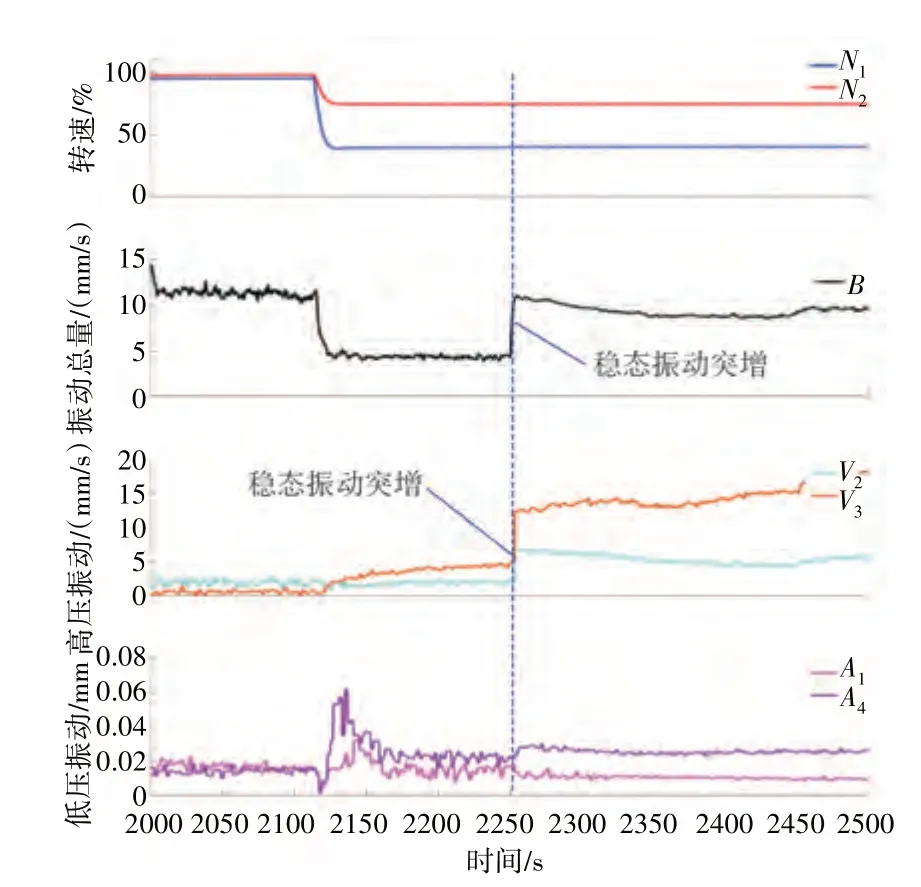

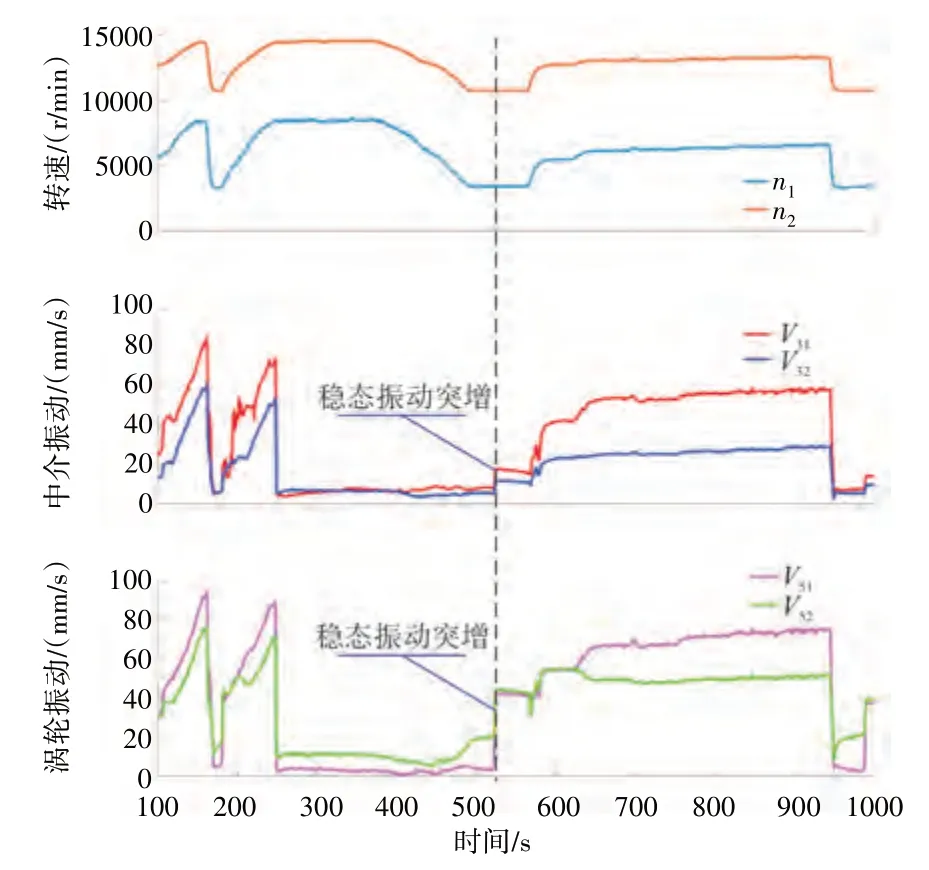

发动机某次台架试车振动曲线如图3 所示。在试车过程中,在高压转速70%稳态时出现振动突增现象。稳态振动突增曲线(放大)如图4 所示。从图中可见,在高压转速N2和低压转速N1未变化的稳定状态下,测点B、V2和V3的振动幅值均出现了突增,A1和A4测点振动幅值未变化。

图3 某次试车振动曲线

图4 振动突增(放大)

突增前后振动幅值对比见表2。其中,振动总量B由4.2 mm/s突增到9.5 mm/s,V2测点振动由1.8 mm/s突增到5.9 mm/s,V5测点振动由4.2 mm/s突增到14 mm/s。从振动分析中可见,振动突增主要表现为高压基频振动的突增,低压基频振动分量未出现明显改变。

表2 突增前后振动幅值对比

2 振动专项测试试验

2.1 专项测试振动测点

因台架试车时,振动从发动机机匣外部测量拾取,因发动机结构复杂,传力路径较长,很难通过有限的机匣测点获得足够的信息进行振动问题的定位和分析。为深入分析发动机稳态振动突增现象,进行了发动机振动专项测试,以获取发动机内部轴承座振动信息;为此对发动机就行了专项的测试改装,对轴承座上补加工设计以安装测振支架,并进行封油设计以避免漏油;传感器测试引线经支点轴承座测试改装孔引出到轴承腔外,引线穿过机匣支板到外涵,经机匣上方测试孔引出发动机外部。

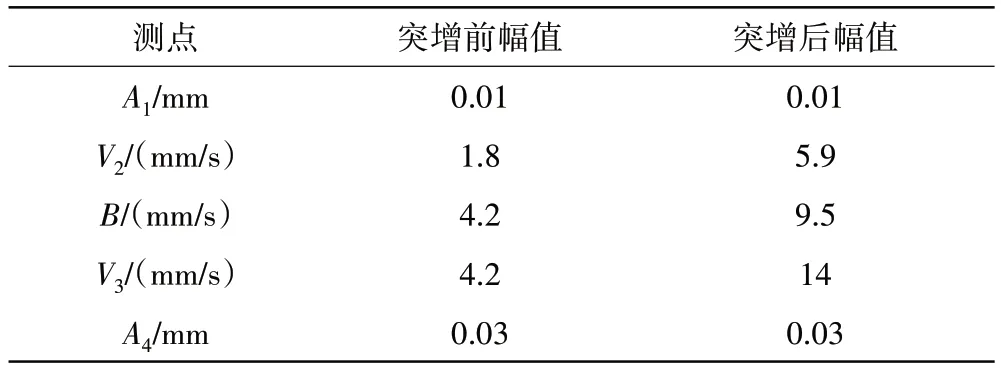

在专项测试中,分别在K3和K5支点轴承座上,在水平和垂直方向分别安装加速度振动传感器,测量发动机径向振动。其中,K3轴承座垂直和水平测点分别为V31和V32,K5轴承座垂直和水平测点分别为V51和V52,如图5所示。

图5 轴承座测点

2.2 专项测试振动特征

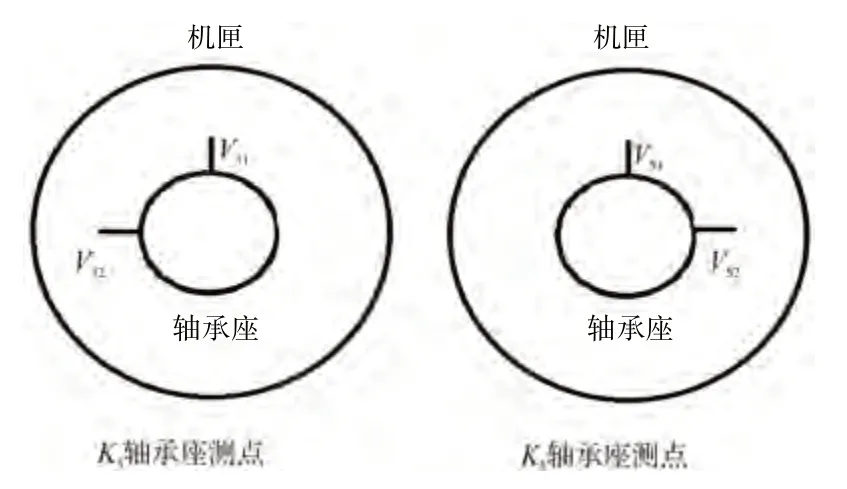

专项试车振动曲线如图6 所示。从图中可见,各轴承座测点在高压转速稳态时出现了稳态振动突增现象。

图6 专项试车振动曲线

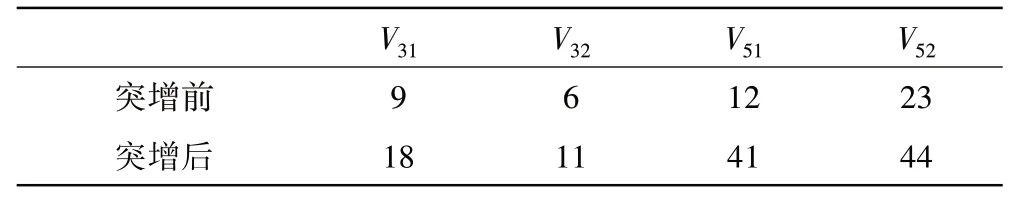

突增前后各测点高压基频振动幅值的对比见表2,V31测点振动由9 mm/s突增到18 mm/s;V32测点振动由6 mm/s 突增到11 mm/s;V51测点振动由12 mm/s 突增到41 mm/s;V52测点振动由23 mm/s突增到44 mm/s。

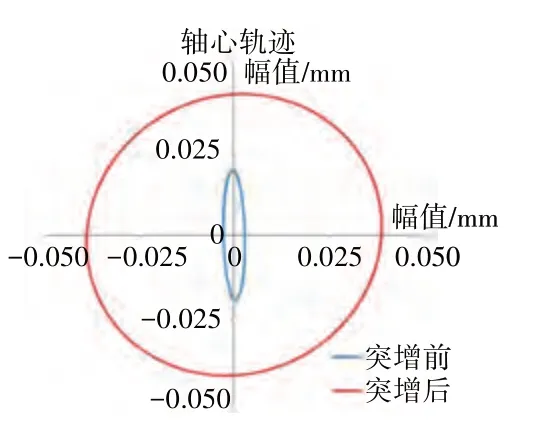

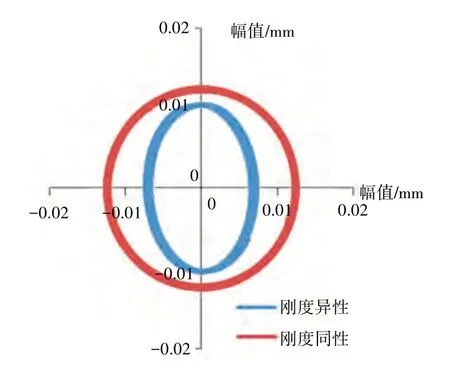

突增前后高压基频振动幅值对比见表3。K5支点的振动变化幅值比K3支点各为剧烈,因此将重点分析K5支点振动变化情况。对原始加速度振动信号进行积分处理得到振动位移,通过滤波得到高压基频振动位移,绘制高压轴心轨迹变化。K5支点振动突增前和突增后2个时刻的高压轴心轨迹对比如图7 所示。从图中可见,振动突增过程,除振动幅值增大外,K5支点轴心轨迹的形状由椭圆形变化为近似于圆形。

表3 突增前后高压基频振动幅值对比 mm/s

图7 K5支点轴心轨迹变化过程

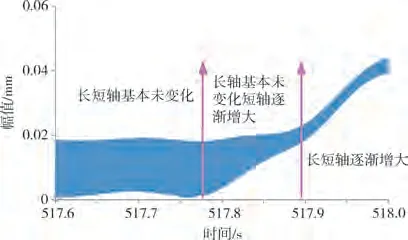

为进一步分析在时间历程上的振动位移响应的变化过程,计算K5支点的振动位移响应幅值rA=,rx和ry分别表示垂直和水平方向振动位移,不难得出rA最大值即表示轨迹椭圆长轴,最小值表示轨迹椭圆短轴。慢车突增前后0.4 s 内的K5支点振动幅值的变化历程如图8所示。

图8 K5支点振动幅值变化历程

从图中可见:

(1)阶段1:在突增前,长短轴幅值均未出现较大变化,且长短轴幅值相差很大,即长短轴比值很大;

(2)阶段2:突增开始,长轴幅值未出现明显变化,短轴幅值开始增大;长短轴幅值差异减小,即长短轴比减小;

(3)阶段3:突增持续,长轴和短轴均在增大,二者幅值差进一步减小,长短轴比减小。

3 振动突增影响因素分析

发动机振动的运动微分方程为

从式(1)中可见,决定振动响应的有4 大因素:激励力F(t)、刚度s、系统阻尼和参振质量m。对于某型航空发动机,其转子支承系统的质量不会改变,因其结构上未采用挤压油膜阻尼器结构,故阻尼基本不会有较大变化,故基频振动的改变可以归纳为激励力(不平衡量)和刚度(转子刚度和支承刚度)的变化。

3.1 不平衡响应

经典动力学理论表明,转子不平衡会激起转子基频同步正进动,稳态运转时,在不平衡作用下转子在水平和垂直方向历经同频、同幅的简谐振动,但相位相差90°。振动幅值与转子不平衡量ε大小相关,当转子支承刚度各向同性时,转子运转过程中沿一圆形轨迹运动。轨迹旋转方向与转子的自转方向相同,转子轴心轨迹半径为

式中:η=,Ω为转子转速,ω为自振频率;ε为转子不平衡量。

从式(2)中可知,若ε发生变化,振动幅值也会变化,转子轴心轨迹半径r会增大,但轴心轨迹仍是圆形。

3.2 支承刚度各向异性时的振动响应

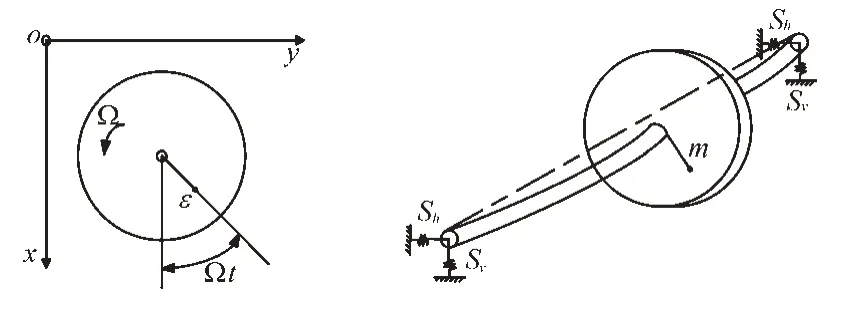

带有各向异性弹性支承的单转子(如图9 所示)支承在弹性支承之上。支承水平方向上的刚度为sh,垂直方向上的刚度为sv,假设无交叉刚度。轴在装盘处的刚度为s。

图9 带有各向异性弹性支承的单转子

可求得盘处转子的等效刚度分别为

得出转子的运动微分方程为

当转子无阻尼时,容易求得方程的解为Ω=ωx和Ω=ωy处达到最大值。因此,转子存在2个临界转速ωx和ωy。当无阻尼时,转子响应为

轴心的轨迹方程为

其为椭圆形方程,根据分析可知,支承刚度突变,会影响自振频率,故振动幅值会变化,同时轴心轨迹的呈现出椭圆。

4 发动机振动响应仿真分析

4.1 引起支承刚度变化的结构因素分析

理论分析表明不平衡量突变和支承刚度变化都会引起响应的突变。但只有支承刚度变化才会引起轴心轨迹椭圆变化。综合某型发动机高压转子振动突增过程中轴心轨迹和幅值的变化情况,分析认为支撑刚度的变化是引起振动突增的主要影响因素之一,为此开展了支撑刚度变化对振动响应的影响分析。

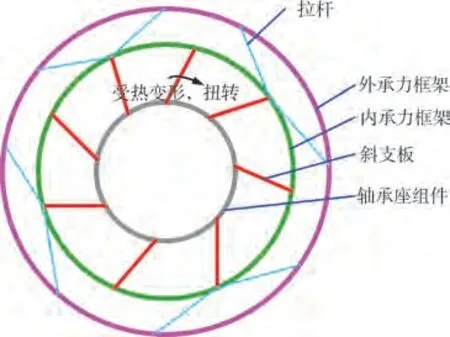

通过对发动机结构的分析,认为K5支点在工作过程中刚度变化的可能性最大。K5支点支撑在涡轮后机匣上,涡轮后机匣结构如图10所示。

图10 K5支点机匣

从图中可见,轴承座组件通过8 个斜支板与内承力框架相连,内承力框架通过8 个拉杆与外承力框架相连。8 个拉杆在装配时呈自由状态,即其并非拉紧状态。发动机工作一段时间后,温度逐渐上升,内涵受温度载荷作用变形,斜支板结构在热变形会产生一定的扭转,继而引起拉杆有自由状态向拉紧状态变化,拉杆拉紧后带来支承刚度得变化有2方面:

(1)拉杆由自由状态到拉紧状态,会增加支点刚度,从而引起发动机转子模态和临界转速特性的变化,引起振动响应幅值大小的变化;

(2)拉杆由自由状态到拉紧状态,减小机匣支撑系统各向刚度的不对称性,继而导致转子轴心轨迹的变化。

4.2 分析模型及载荷设置

为深入分析K5支点刚度对某发动机稳态振动响应的影响,根据某发动机结构特征和参数,建立了双转子动力学分析模型,如图11所示。转子采用1维梁单元建模;支撑系统刚度采用弹簧单元建模,其中弹簧单元可分别给定水平和垂直2 个方向的刚度sh和sv,当sh和sv相等时,即表示支承刚度各向同性,反之则表示支承刚度各向异性。

图11 双转子分析模型

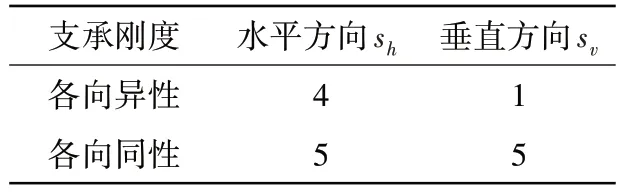

根据前述结构因素对支承刚度的影响分析,分别计算分析了K5支点刚度各向异性和各向同性2 种情况的响应,K5支点刚度取值见表4。

表4 K5支点刚度 107N/m

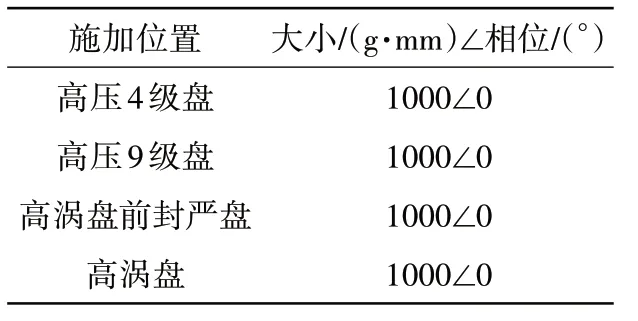

仿真分析了支承刚度同性和支承刚度异性时转子不平衡响应特征。为研究双转子系统中的高压转子振动问题,仿真分析时仅在高压转子4 个不平衡修正面上施加不平衡量,以减少低压转子振动耦合带来的影响,不平衡量加载位置及大小具体见表5;利用瞬态响应计算方法,计算高压转子转速为175 Hz、低压转子转速为60 Hz 时系统的振动响应。

表5 不平衡量位置和大小

4.3 振动响应对比

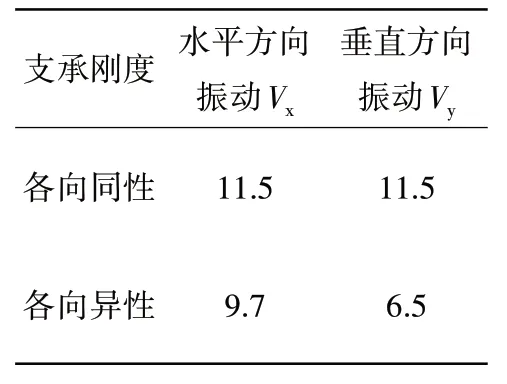

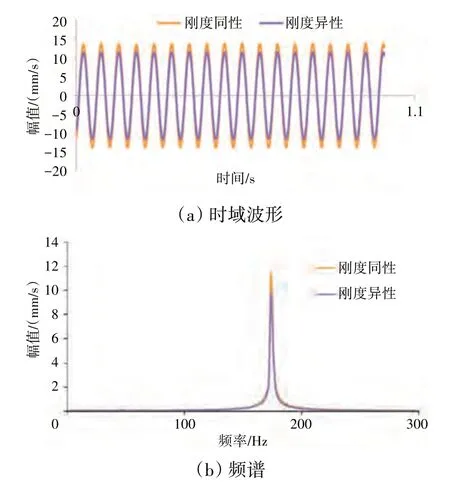

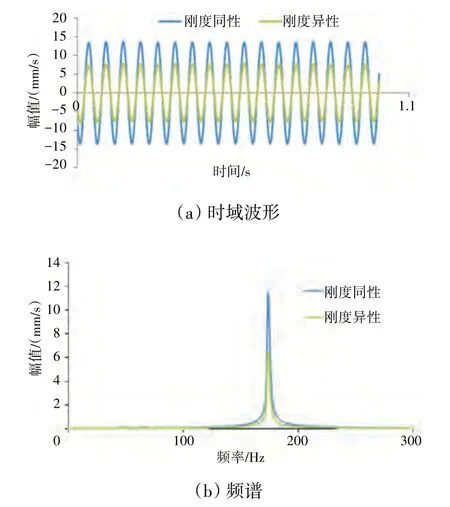

在2 种刚度条件下K5支点水平和垂直2 个方向上的振动速度的时域波形和频谱对比如图12、13 所示。从图中可见,2 种工况条件下振动均是以高压转子基频振动响应为主;随着K5支点刚度由各向异性到同性,且刚度值增大后,水平和垂直方向上的高压转子基频振动均明显增大。高压转子基频振动对比见表6,水平方向振动由9.7 mm/s 增大到11.5 mm/s;垂直方向振动由6.5 mm/s增大到11.5 mm/s。仿真分析得到的结果与试验测试结果规律一致。

表6 K5支点振动响应对比mm/s

图12 水平方向振动对比

图13 垂直方向振动对比

2 种刚度工况条件下K5支点轴心轨迹的对比如图14 所示。从图中可见,刚度的变化导致轴心轨迹明显变化。随着K5支点刚度由各向异性到同性,且刚度值增大后,K5支点轴心轨迹由椭圆轨迹逐渐增大并变为圆轨迹,仿真分析得到的结果与试验测试结果规律一致。

图14 轴心轨迹对比

5 结论

(1)某型发动机高压转子振动在稳态突增时,高压转子轴心轨迹形状由椭圆形轨迹变为圆形轨迹,且涡轮机匣支点的突增幅度明显大于中介机匣支点的,综合分析认为支撑刚度的变化是引起振动稳态突增的主要原因之一;

(2)发动机结构因素分析表明,涡轮后机匣在工作过程受热变形后引起涡轮机匣拉杆由自由状态向拉紧状态的变化,是导致支撑系统刚度的变化的主要原因;

(3)仿真分析结果表明,K5支点刚度由各向异性到同性,且刚度值增大后引起的振动响应的变化规律和趋势与试验结果一致,验证了本文对振动原因分析的准确性;

(4)发动机支承刚度各向同性受到承力机匣的结构形式(如支板、内外承力框架拉杆连接等)、工作中热变形、气动扭转变形、轴向力引起的轴承游隙变化等诸多因素的影响,在发动机设计时应充分考虑影响因素,并在加工、制造和装配环节精心控制,以控制支承刚度在工作过程中的稳定性。