拖带常泰长江大桥钢沉井关键风险点分析

2023-07-08朱金文罗奕鑫

朱金文,罗奕鑫

(中国船级社南通办事处,江苏 南通 226006)

常泰长江大桥为公铁两用跨江大桥,是目前国内第一座集高速公路、普通公路、铁路“三位一体”的跨江大桥。为配合大桥建造,需将为该大桥建造的沉井拖带到目的地完成下沉动作。拖带大型沉井难度系数大、风险系数高,如果拖航前准备工作不充分,不仅会影响到拖轮船队的安全,还关系到过往船只和航道的安全。一旦在拖带过程中发生倾覆或者沉没,将造成灾难性的后果。为此,对拖带常泰长江大桥钢沉井的关键风险点进行分析。

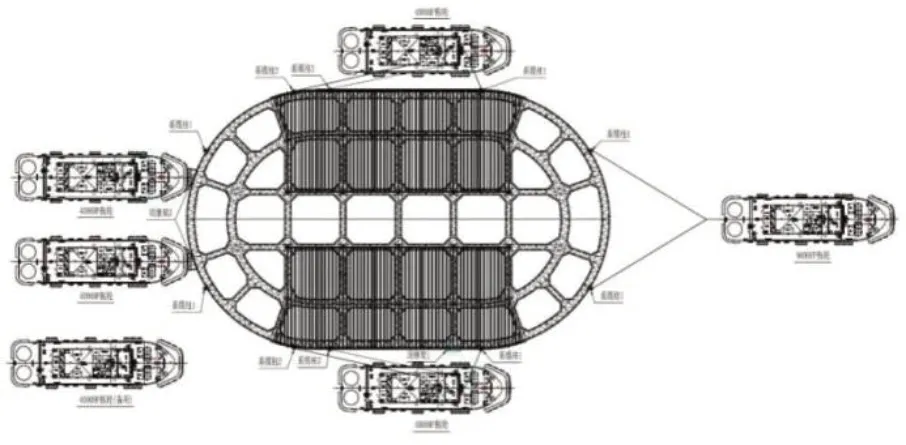

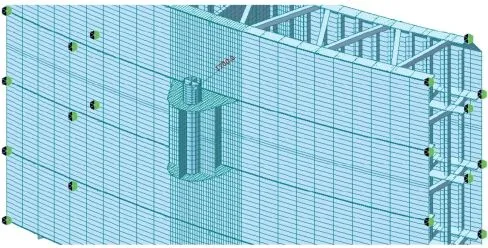

该沉井为钢质圆端型,长95.4 米,高39 米,纵向拖航时迎水面宽58.2 米,沉井重量达20130 吨,拖航状态下封闭中间16 个隔舱,自浮吃水6.85 米 。拖航编队如图1 所示。

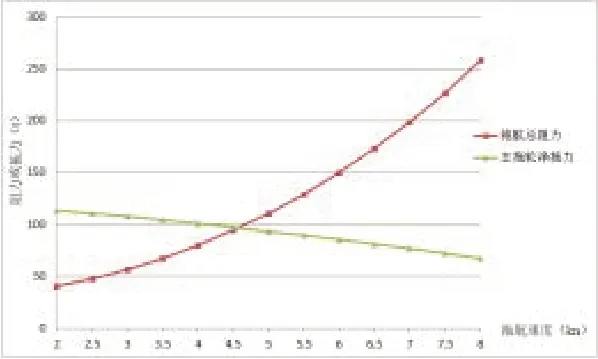

图1 拖航总阻力和主拖轮净拖力随拖航速度的变化

图1 常泰长江大桥沉井拖航编队

参考《海上拖航指南》(2011)(以下简称《指南》)[1]和《海上拖航法定检验技术规则》(1999)(以下简称《规则》)[2],对拖航安全所涉及的助浮封板与沉井间密性、拖航稳性、阻力计算、拖轮和拖曳设备的适配性,以及应急预案等关键风险点进行分析。

1 助浮封板与沉井间密性

使用助浮封板将钢沉井中间16 个隔舱封闭,以使钢沉井下水后能够漂浮。使用均匀分布的锚杆将助浮封板与钢沉井刃脚连接,助浮封板底托板与钢沉井刃脚底面采用橡胶垫密封,助浮封板斜面与钢沉井刃脚斜面之间的缝隙进行通长压浆处理,处理后使用密封胶密封。缝隙处理完成后,在钢沉井的井孔内注水进行密性试验,并对漏水点进行处理。以上密性试验完成后,在钢沉井与助浮封板间焊接止水钢带,止水钢带的焊接应保证连续满焊。止水钢带焊接完成后,应对止水钢带焊接处进行密性试验,密性试验全部合格后沉井方能下水。作为第二道水密防线,止水钢带的密性试验采用喷肥皂水抽真空的方式进行,试验过程应确保无遗漏。

2 稳性计算

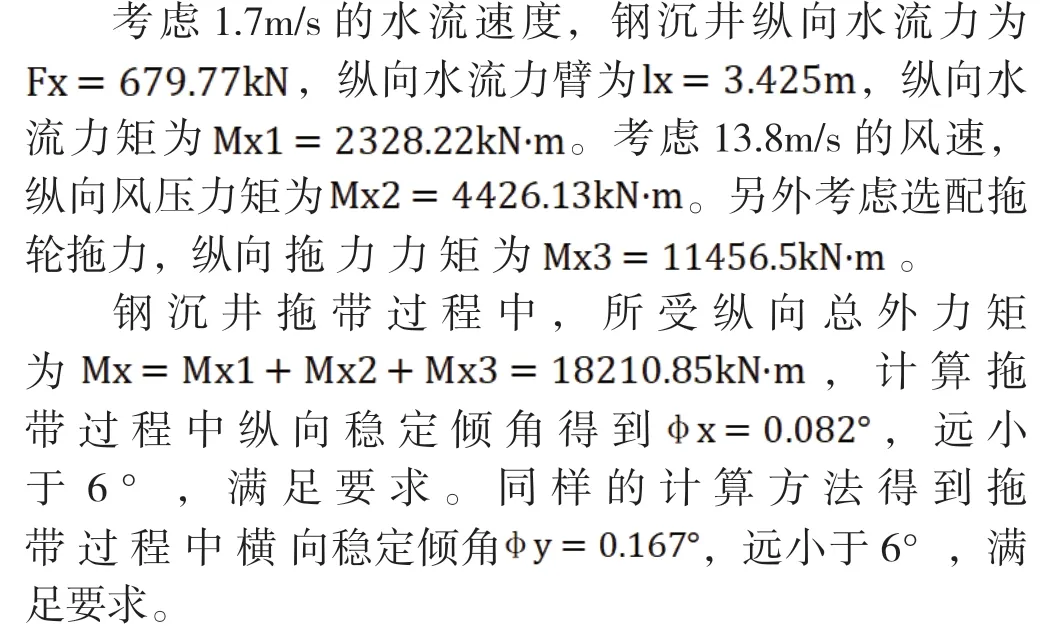

钢沉井结构主尺度大,重心高且受风面积大,在拖带过程中拖航稳性至关重要[3]。考虑最大流速1.7m/s,最大风速蒲氏6 级风,对钢沉井浮运时的稳性进行分析计算。

首先,考虑钢沉井在正常拖带过程中,拖带力、水流力和风压力共同作用于沉井短边,其纵向稳性是否满足要求;其次根据钢沉井的平面形状可知,其横向的稳性较差,且横向的迎水面较大,外力矩大,所以钢沉井稳定性控制工况为钢沉井浮运至桥位上游掉头。该工况沉井横向迎水,从偏安全角度,考虑拖带力、水载荷与风载荷产生的外力矩同向。

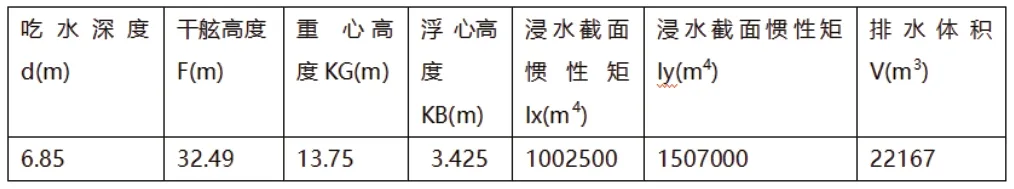

经建模计算,钢沉井基本数据见表1 所示:

表1 钢沉井稳性计算基本数据

注:上表所有高度均以助浮封板底端为参照,惯性矩计算坐标原点取在沉井平面中心点。

综上所述,钢沉井拖航整体稳性满足要求。

3 阻力计算

将软件Maxsurf Modeler 模块构建的沉井模型在Maxsurf Resistance 模块中打开,选择驳船阻力计算模式。经计算得到钢沉井在2kn 至8kn 拖航速度下的水阻力数据。

根据《指南》附录2海上拖航阻力估算方法进行钢沉井空气阻力计算。具体如下:,式中::空气密度,取1.22kg/m3;V:风速,取6 级风速,13.8m/s;Ai:受风面积,取1890.92m2;Cs:受风面积Ai 的形状系数,取1.2。得到钢沉井空气阻力:Ra=263.60(kN)。钢沉井的拖航阻力为水阻力和空气阻力之和。

下面计算拖轮的拖航阻力,本次拖航使用1 艘主拖轮,4 艘辅助拖轮和1 艘备用拖轮,备用拖轮不参与拖航作业,故不计入。根据《指南》附录2 海上拖航阻力估算方法进行拖轮的拖航阻力计算,具体如下:,式中:Rft——拖船摩擦阻力,kN;RBt——拖船剩余阻力,kN。拖轮摩擦阻力为:,式中:A1:水下湿表面积(m2),主拖轮A1=2044.40 m2,辅助拖轮A1=421.94 m2,主拖轮和4 艘辅助拖轮总A1=3732.16 m2;拖轮剩余阻力为:,式中:δ:主拖轮方形系数取0.7;辅助拖轮方形系数取0.8,A2:浸水部分船中横剖面面积(m2),主拖轮A2=68.10 m2,辅助拖轮A2=20.4 m2。

拖航总阻力为沉井拖航阻力与拖轮拖航阻力之和,将沉井阻力和拖轮阻力相加得到拖航总阻力计算结果如表2 所示。

表2 沉井拖航总阻力计算值

4 拖轮及拖曳设备配置合理性

4.1 拖轮配置

《指南》第四章4.1.3 规定:拖船系柱拖力应能适合被拖物的安全拖航。拖轮的选配十分关键,若拖轮选择过大,则大马拉小车经济性较差,反之若拖轮选择过小,则小马拉大车安全性得不到保障,甚至会出现拖轮被倒拖的情况[5]。

根据拖航总阻力随拖航速度的变化,及主拖轮净拖力随拖航速度的变化绘图如图1 所示。

可以看到,在拖航速度为4.5kn 时,拖航总阻力为94.33t,在4.5kn 速度时其拖力97.47t 大于拖航总阻力94.33t。因此主拖轮单独拖航最大速度可达到4.5kn,满足《规则》第4 章1.2 条拖力大于全部拖航阻力和1.4条拖航速度应不小于4.0kn 的要求。因此,主拖轮的选择是安全合适的。

主拖轮系柱拖力为122.1t,其余4 艘4000HP 辅助拖轮系柱拖力总和约为4x50t=200t,因此5 艘拖轮系柱拖力总和约为122.1+200=322.1t。在拖航速度为7kn时,主拖轮和4 艘4000HP 辅助拖轮所能发挥的有效拖力约为202.22t,稍大于拖航速度7.0kn 时拖航总阻力198.41t,小于拖航速度7.5kn 时的拖航总阻力226.76t。这样既保证了拖航安全,又留有了一定的拖力富余。

4.2 拖曳设备配置

《指南》和《法规》均对拖曳设备有明确要求,拖曳设备的配置也是拖航作业的关键,拖缆如果长度不足,则缆绳易绷断,拖力点强度不足,则拖力点易被拉断。下面分析主拖轮的拖缆和沉井拖力点配置合理性。

主拖轮的主拖缆和备用拖缆均采用直径为66mm 钢丝绳,总长1200m,其破断负荷为325t,完全满足《规则》要求。然而,沉井首部焊接的系缆柱并非《规则》中标准件,因此需要校核拖力点的强度是否满足要求,这里采用有限元计算的方式进行校核。

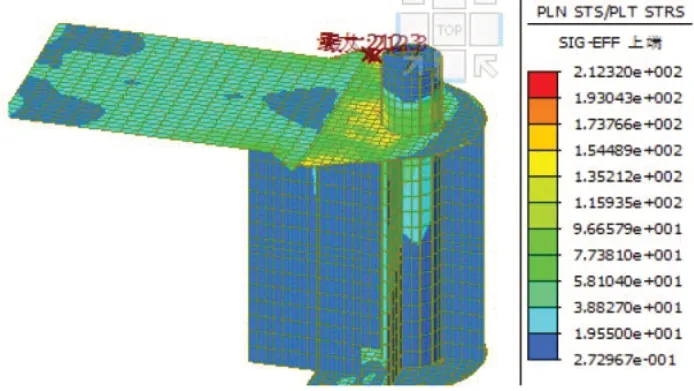

以主拖力点为例,使用有限元分析的方法分别对主拖力点系缆柱板件、钢沉井面板、钢沉井环板、钢沉井竖肋、钢沉井连接角钢、连接角钢与环板焊缝、系缆柱构件与钢沉井连接焊缝进行受力分析。

采用MIDAS 2015 建立部分钢沉井及系缆柱模型,系缆柱均采用板单元模拟,钢沉井竖肋、水平环板采用梁单元模拟,连接角钢采用桁架单元模拟、壁板及加劲板采用板单元模拟,单元之间均固结;水平环板两端铰接,170t 水平荷载按节点荷载添加,施加两个方向荷载,分别为法向、切向。模型如图2 所示。

图2 系缆柱及部分钢沉井模型

考虑系缆柱拉力沿切线方向加载时最为不利,得到系缆柱板件有效应力最大212MPa <240MPa,剪应力116MPa <140MPa,完全满足要求。系缆柱组合应力如图3 所示。

图3 系缆柱组合应力

此外,钢沉井面板、环板、竖肋、连接角钢与环板焊缝、系缆柱构件与钢沉井连接焊缝经校验均满足要求。

5 应急预案

为最大限度地减少拖航作业中突发通航事件所造成的事故、人员伤亡、财产损失及环境影响,切实做好遇险救助工作。拖航公司需要根据拖带航行作业过程中可能发生的事故和险情,编制相应的安全应急预案,包括缆绳断裂应急预案、搁浅应急预案、寒潮大风应急预案、人员落水应急预案、碰撞事故应急预案、船舶失电/舵机失灵/主机失去动力措施、能见度不良应急预案、船舶失控预案、火灾/防爆应急预案、沉井进水应急预案、人员受伤应急预案和靠泊期间沉井断缆应急预案。特别的,本次拖航前,在16 个密封隔舱中均设置了应急排水泵,以确保拖航作业安全。

6 结论

从规范和法规的角度,对常泰长江大桥钢沉井的拖航作业过程所涉及的助浮封板与沉井间密性、沉井拖航稳性、阻力计算、拖轮和拖曳设备的适配性,以及应急预案等关键风险点进行了系统分析,结果表明,本次沉井拖航作业满足规范和法规要求,具有安全拖航的条件,最终钢沉井在经历了120 公里的“水上大挪移”后安全抵达目的地,为后续此类大型水上结构物的拖航作业提供经验和指导。